低损失率脱除碳氧化物生产燃料电池氢的技术应用

梁 峰,鲁树亮,黄顺贤,尹雅棠,吴言泽,孙宏强

(1.中国石化青岛炼油化工有限责任公司,山东 青岛 266500;2.中国石化北京化工研究院;3.中国石油化工股份有限公司炼油事业部;4.中国石化济南分公司)

沿海某市于2021年1月开通首条氢能公交示范线,所需燃料电池氢通过拖车自300km以外运输而来。采用该措施用氢成本高、供氢稳定性差,对建设氢能公交线和加氢站形成很大的资源制约。为消除氢能资源“瓶颈”,满足氢能产业发展要求,位于该市的某炼化公司建设燃料电池氢供应基地,满足周边多条氢能公交线路和港口车辆等用氢需求。该公司与中国石化北京化工研究院(北化院)合作,首次通过低温甲烷化脱除碳氧化物技术生产燃料电池氢,产品收率接近100%,完成了所在城市当年第一车燃料电池氢出厂的目标。以下对有关氢能资源、技术方案、应用效果等进行分析讨论。

1 炼化企业氢气来源和特点

1.1 氢气来源

炼化企业氢气主要有以下来源:①副产氢,包括炼油厂重整装置副产氢和富氢气体回收以及化工系统中乙烯等装置副产氢等;②制氢装置生产的氢;③外购氢。随着油品质量升级和环保要求的不断提高,炼化企业氢气用量不断增加,仅靠利用副产氢已难以满足炼化企业装置氢平衡要求。因此,炼化企业普遍需要新建、扩建制氢装置[1]。如上述炼化公司除1.8 Mt/a连续重整装置副产氢外,另外还建有2套以炼油厂副产气和天然气为原料的制氢装置,其制氢能力分别为30 000 m3/h和40 000 m3/h,从而解决了副产氢无法满足全厂氢平衡的问题。

1.2 制氢过程和原料

该公司制氢装置采用如图1所示的制氢工艺,该工艺主要包括原料气加氢脱硫、轻烃蒸汽转化、一氧化碳(CO)中温变换、变压吸附(PSA)氢提纯等4部分。

图1 制氢过程示意

制氢原料气主要采用加氢尾气,少量天然气作为原料气补充,加氢尾气和天然气的组成见表1。

表1 制氢原料气组成

1.3 杂质的来源与脱除

1.3.1 影响制氢催化剂的杂质及其脱除

制氢原料气中的硫、氯杂质,是轻烃蒸汽转化制氢催化剂的毒物,故包括该公司在内的制氢装置一般均设计了制氢原料加氢预处理单元,将原料中的有机硫、有机氯转化为H2S、HCl,进行化学吸附脱除。

加氢尾气主要由H2和甲烷、乙烷、丙烷等低碳烷烃组成,不含氯,主要杂质为硫。但该加氢尾气在加氢装置内已经N-甲基二乙醇胺(MDEA)湿法脱硫处理(表1中的氨来源于此过程),干气中总硫含量已降至如表1所示的范围。天然气为来自管网的洁净天然气,不含有机硫和有机氯杂质[2]。

该公司对加氢预处理后的混合原料气进行了杂质分析,通过气相色谱法(SCD)测定H2S和各种形态硫含量,通过库仑法测定总硫含量,通过载有指示剂的检测管来测定HCl含量,结果见表2。

表2 加氢预处理后制氢原料气中硫和氯含量

因原料主要为加氢尾气和天然气,不含复杂形态的大分子硫和有机氯等难以通过加氢过程脱除的杂质,故经加氢预处理后的混合原料气中的硫、氯被完全脱除,其含量均在分析仪检测限以下,总硫及各形态硫的质量浓度均小于0.1 mg/m3,HCl体积分数小于0.1 μL/L。折算后的总硫化物体积分数小于0.07 μL/L,其他形态的含硫分子更大,折算后的体积分数会更低,即在分析仪精度内未检测出硫、氯杂质。

1.3.2 影响工业氢质量的杂质及其脱除

制氢装置生产的工业氢用于加氢工艺,其质量控制要求主要是H2纯度和杂质含量。采用如图1所示制氢工艺时,一般要求PSA出口工业氢的H2体积分数不小于99.9%,杂质(CO+CO2)体积分数不大于20 μL/L,CH4体积分数不大于0.1%。

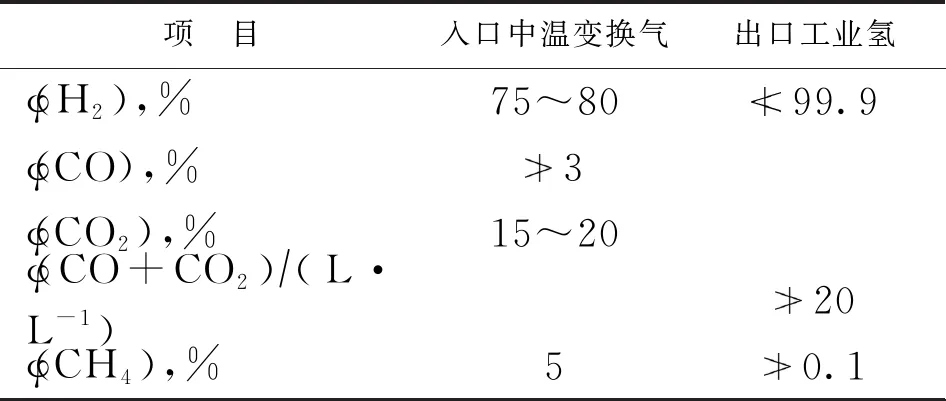

影响工业氢质量的杂质,主要是CO中温变换气所挟带的杂质(CO,CO2,CH4等),这些杂质将通过PSA氢提纯过程除去。表3是以炼厂气或天然气为原料的制氢装置PSA入口的中温变换气典型组成和经PSA氢提纯后工业氢的指标要求。

表3 制氢PSA入口气体组成和出口工业氢指标

PSA是一种依靠压力变化利用吸附剂对气体中不同组分进行吸附与再生的气体分离技术,广泛应用于含氢气体的氢气提纯。PSA由若干台吸附罐组成,每台吸附罐装有相同装填顺序的吸附剂,利用吸附剂对混合气体中的氢组分吸附能力弱,而对其他组分吸附能力强的特性,将通过床层气体中的杂质吸附下来,得到较高纯度氢气。吸附剂再生时,通过逆向解吸等过程将吸附剂上的CO,CO2,CH4杂质以及被吸附的少量H2,经脱吸过程排放至解吸气系统中,用于制氢转化炉燃料。目前,通过PSA提纯氢气的技术已经很成熟,采用该技术装置所生产的工业氢质量普遍较为稳定。

1.3.3 影响燃料电池氢质量的杂质及其脱除

制氢过程为体积增加反应,其主反应见式(1)。

CH4+2H2O(蒸汽)=4H2+CO2

(1)

由式(1)可知,单位体积原料气(CH4)通过蒸汽转化过程体积增大至5倍,则气体中硫、氯含量被稀释,降至加氢预处理后原料气中杂质含量的20%。

该公司制氢原料气比较洁净,含卤化合物中除可能有微量HCl外,不含有其他卤化物。由表2可知,HCl体积分数小于0.1 μL/L,经过制氢过程体积增大而稀释后,原料带入的HCl体积分数可降至0.02 μL/L,已满足燃料电池氢国家推荐标准GB/T 37244—2018中卤化物体积分数不大于0.05 μL/L的要求。

同样,按原料带入的总硫体积分数小于0.07 μL/L测算,进入PSA中变气中总硫体积分数可降至小于0.014 μL/L,但不满足燃料电池氢国家推荐标准GB/T 37244—2018要求的总硫体积分数不大于0.004 μL/L。若原料气中总硫质量浓度为0.1 mg/m3(0.07 μL/L),则需采取进一步脱除措施。

在PSA吸附步骤,中温变换气自下而上进入吸附罐,依次穿过不同功能的吸附剂,杂质被吸附,氢气纯度越来越高,最后到达顶部成为较高纯度氢气。以该公司制氢PSA为例,吸附罐自下而上第一层为活性氧化铝吸附剂,脱除水分;第二层吸附剂为专用硅胶,脱除水分和CO2;第三层吸附剂为专用活性炭,有强力脱除CO2的作用;第四层为活性炭载体的金属络合吸附剂,脱除CO;第五层为5A分子筛,对氢气中CH4,N2,CO进行精准脱除,确保产品最终纯度。

图2为分子筛吸附剂对中温变换气中H2和典型杂质的吸附能力强弱示意[3]。

图2 不同组分在分子筛上的吸附能力强弱

由图2可知,除目的产品H2外,H2O,H2S,CO2,CH4均较CO和N2更容易被吸附,在吸附剂装填量足够的情况下,CO和N2被吸附脱除至较低浓度时,其余杂质的含量势必较CO和N2更低。以CO2杂质为例,尽管中温变换气中的CO2是含量最高的杂质,但其具有容易被吸附的特性,在依次经过吸附罐中下部的硅胶、活性炭后,可以被吸附脱除干净,即使有少量未被吸附而逃逸的CO2,也难以再通过后面两层吸附剂,故当氢气中较难被脱除的CO体积分数降至工艺要求的20 μL/L甚至10 μL/L以下时,CO2将被全部吸附脱除或含量降至极低。同样,即使原料气经加氢处理后残余的微量H2S被带入PSA,因含量极低,也将被PSA吸附剂脱除干净,不会进入产品氢气。

为验证上述分析的正确性,特委托国家权威检测机构,对该公司两套制氢装置所产工业氢进行了分析,并与燃料电池氢质量标准进行了对比,详见表4。

表4 工业氢数据与燃料电池氢质量标准对比

从表4可见,PSA出口工业氢中,在工业氢气杂质中CO和N2含量较高,N2为原料带入的NH3在制氢过程中高温裂解所产生[按(N2+Ar)计];CO2含量极低,与CO相比可忽略不计,与前述的PSA所产工业氢中CO2等杂质含量将远低于CO的分析结论一致。经PSA技术商确认,制氢PSA出口工业氢,在CO体积分数不大于20 μL/L的工艺要求时,其CO2含量远低于GB/T 37244—2018的标准限值;若含有微量H2S,也将被PSA吸附剂脱除至GB/T 37244—2018的标准限制以下。

从表4还可以看出,工业氢中除CO外,其余指标均满足GB/T 37244—2018标准要求。若以工业氢为原料生产燃料电池氢,需考虑降低工业氢中CO至标准限值以下。

2 脱除CO的甲烷化技术

2.1 甲烷化技术及特点[4]

甲烷化是指碳氧化物(CO和CO2)在H2环境和催化剂作用下,与H2反应转化为CH4的过程,反应式如下:

CO+3H2=CH4+H2O(g)

ΔH=-206.2 kJ/mol

(2)

CO2+4H2=CH4+2H2O(g)

ΔH=-165.0 kJ/mol

(3)

以甲烷化反应为核心的甲烷化技术,广泛应用于乙烯装置粗氢的提纯精制过程,目前可将CO体积分数由0.1%~1%降至1 μL/L以下,满足下游用氢装置要求。若氢气中CO和CO2同时存在,则CO2也一同发生甲烷化反应而使体积分数降至1 μL/L以下。

甲烷化反应热效应与CO和CO2浓度有关,通常每转化1%的CO和CO2,绝热温升分别约为75 ℃和60 ℃。

2.2 甲烷化技术生产燃料电池氢的分析

文献[5]报道,甲烷化精制乙烯粗氢时,反应器入口和反应放热后的床层温度分别为168 ℃和183 ℃,气体体积空速5 500 h-1,氢气中CO体积分数可从0.2%降至0.2 μL/L以下。若仅从降低CO杂质含量的角度考虑,甲烷化技术应可以将工业氢中CO杂质体积分数降至0.2 μL/L以下,满足GB/T 37244—2018对CO的要求。

由式(2)可知,甲烷化脱除CO时,降低的CO将转化成等分子数的CH4和H2O,可能对燃料电池氢质量造成影响。

按照工业氢中CO体积分数最大为20 μL/L测算,则甲烷化后燃料电池氢中的CH4和H2O体积分数各自增加20 μL/L,其他杂质含量不受影响。从GB/T 37244—2018 对CH4含量的要求中可知,在CH4体积分数超过2 μL/L时,CH4,N2,Ar的总体积分数不可超过100 μL/L,而表4显示工业氢中的N2和Ar总体积分数远小于100 μL/L,即使加上CO甲烷化新增加20 μL/L的CH4,也远小于100 μL/L,因此可以满足标准要求。工业氢中H2O体积分数增加20 μL/L,显然不能满足GB/T 37244—2018对H2O体积分数不大于5 μL/L的要求,但可以通过干燥脱水,比较容易地将H2O体积分数降至5 μL/L以下。

经以上分析可知,采用甲烷化技术降低工业氢中的CO,并将甲烷化后的氢气干燥脱水,可满足燃料电池氢质量标准要求。

3 甲烷化生产燃料电池氢的技术方案

3.1 主要技术条件

一般的工业条件下,甲烷化反应不受化学平衡制约[6],确定反应条件主要是根据选定的催化剂来确定合适的压力、温度、空速等条件。

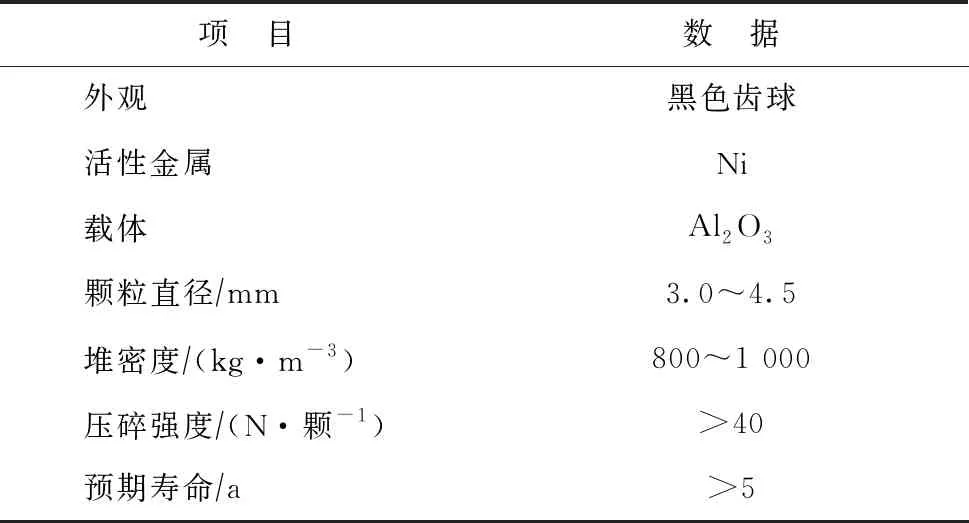

3.1.1 催化剂选择

甲烷化催化剂主要采用的是价格相对低廉、活性高、选择性好的镍基催化剂[7-8]。考虑到节能和较低温度更容易实现,选用北化院开发的低温甲烷化催化剂,主要物理性质见5。

表5 低温甲烷化催化剂性质

3.1.2 压力、温度、空速

甲烷化反应平衡对压力要求不严格,在0.1~2.0 MPa(表压,下同)压力下可完全反应,CO平衡转化率几乎达到100%[9],故选择与工业氢的压力一致的1.8 MPa作为反应压力。

研究表明,甲烷化反应温度低于400 ℃时,CO和CO2在热力学平衡转化率接近100%[10],因而反应温度按150~200 ℃设计。

根据工业运行经验,考虑到工业氢中CO体积分数通常较低,不到20 μL/L,远低于乙烯氢中的CO含量,将经验值8 000 h-1作为设计空速。

3.1.3 催化剂装量

本技术方案考虑尽快满足周边氢能公交线的用氢需求,同时需解决聚丙烯原料用高纯氢气(200 m3/h)的需求。两条公交线路的燃料电池氢需求量约为800 kg/d,按每天充装时间15 h计,要求甲烷化项目供氢能力为600 m3/h,同时考虑聚丙烯原料用氢需求,甲烷化氢提纯规模应为800 m3/h,则催化剂装填量为0.1 m3。

3.2 工艺流程设计

图3为该公司开发设计的甲烷化技术生产燃料电池氢的工艺流程示意。

图3 利用甲烷化技术生产燃料电池氢的流程

设计了电加热器提升反应器入口的原料气温度,满足反应温度要求。考虑到工业氢中CO含量较低,甲烷化反应器内不会有明显温升,结合低压蒸汽(约0.65~0.70 MPa,220 ℃)较为过剩的实际情况,专门设计了低压蒸汽伴热的夹套式甲烷化反应器,维持床层温度。

甲烷化过程中生成微量水,其体积分数需降至不大于5 μL/L,因而专门设置了2台可切换再生的干燥吸附脱水器(罐)。

该干燥器中的分子筛床层可对甲烷化过程产生且被携带过来的催化剂颗粒物起到拦截过滤作用。经权威机构对分子筛干燥器出口进行采样检测,最大颗粒物质量分数小于0.1 μg/g,远低于燃料电池氢指标限值(1 μg/g)要求。另外,为保护压缩机并防止压缩机原因导致出口颗粒物超标,在燃料电池氢压缩机入口和出口,均安装了过滤器,也确保了燃料电池氢的颗粒物指标达到要求。

4 应用效果

低温甲烷化技术生产燃料电池氢的技术改造投资65万元,取得第三方检测报告和相关手续后,于2021年8月5日实现所在城市第一车燃料电池氢充装出厂,当年产销售燃料电池氢18 580 kg,取得了良好的社会和经济效益。

4.1 产品质量

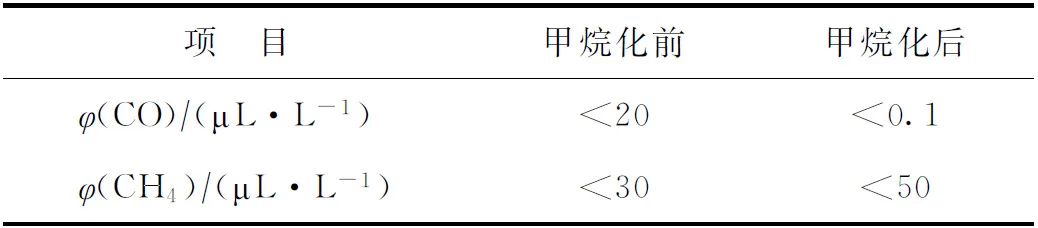

改造项目投用后,持续对甲烷化前和甲烷化后氢气中CO和CH4两种杂质含量进行了分析,表6为分析数据。从表6可知,甲烷化后,CO体积分数可降至0.1 μL/L以下,满足GB/T 37244—2018标准限值要求。

表6 甲烷化前和甲烷化后氢气的CO含量和CH4含量

根据GB/T 37244—2018,当氢气中甲烷体积分数超过2 μL/L时,要求CH4,N2,Ar的总体积分数不超过100 μL/L。工业氢中CO经甲烷化过程全部转化为CH4后,甲烷化出口氢气中的CH4等物质的量增加,但甲烷化后氢气中CH4体积分数均小于50 μL/L,结合表4所列工业氢中的总氮含量数据,甲烷化后的燃料电池氢满足CH4,N2,Ar总体积分数不超过100 μL/L的GB/T 37244—2018限值要求。

每次进行燃料电池氢装车出厂前,均对CO、CO2、总烃(以CH4计)、H2O、O2等杂质进行检测分析,并委托第三方权威机构按GB/T 37244—2018要求定期进行燃料电池氢全组分分析,均可达到GB/T 37244—2018要求。

4.2 主要技术经济优势

4.2.1 损失率低、资源利用率高

原料氢气中CO体积分数为μL/L级,故甲烷化消耗掉的氢气也为μL/L级,按目前工业氢工艺要求控制CO最高不大于20 μL/L,结合式(2)测算,甲烷化过程因H2反应转化为甲烷而消耗掉的H2不到0.006%,工业上可以忽略。

根据统计数据,氢气装运拖车每车次充装燃料电池氢约240 kg,每天出厂1车,每月折合为80 000 m3。干燥器每月再生1次,每次再生时间15~20 h,用另一并联的干燥器所产氢气对再生干燥器内的水分进行吹脱解吸。流量计显示吹脱气流量为20~30 m3/h,每次再生时吹脱用H2损失量约600 m3(进入燃料气系统),占80 000 m3的0.75%。

该公司后期投运了同样以工业氢为原料气,采用PSA工艺再提纯来生产同品质燃料电池氢项目,PSA工业氢原料气流量为1 000 m3/h时,可产出燃料电池氢800 m3/h,PSA法H2损失率为20%。

甲烷化技术方案生产燃料电池氢的收率为99.25%,高于普遍使用的PSA法(收率约80%),提高了资源利用效率。

4.2.2 投资省

借鉴以上改造的成功经验,某炼化企业正在建设一套1 000 m3/h的工业氢甲烷化生产燃料电池氢项目,氢提纯净化单元的设备投资约100万元,按照规模系数折算,3 000 m3/h的设备和催化剂投资将不足300万元,投资仅为同原料性质、同规模PSA法的设备和吸附剂的30%,节省70%。

4.2.3 运行成本低

经运行优化,该甲烷化装置的反应器床层温度已由开工初期的160 ℃逐步降至115 ℃。因未安装计量设施,按设计的循环水量0.4 t/h(0.2元/t)、反应器加热蒸汽量0.18 t/h(100元/t)、电加热器正常情况下不需投用,测算出每年增加公用工程消耗费用15万元。甲烷化技术生产燃料电池氢的损失率较同期运行的PSA法低19百分点,按常见的生产燃料电池氢3 000 m3/h规模测算,甲烷化技术生产等量燃料电池氢可节约工业氢700 m3/h,按全年平均75%的负荷测算,节约氢气4.4×106m3/a,折合390 t/a。按当前工业氢1.3万元/t测算,与公用工程消耗的费用相抵后,因减少工业氢损失可降低成本约490万元/a。

5 结束语

利用低温甲烷化技术,配套设置干燥脱水设施,可以针对性地脱除制氢PSA工业氢中的碳氧化物,满足燃料电池氢生产要求,产品收率接近100%,具有损失率低、资源利用率高、投资省和运行成本低等优势。在没有多余的副产氢可充分满足氢气平衡的情况下,对于利用天然气制氢的工业氢气来生产燃料电池氢的炼化企业,甲烷化技术具有一定的优势和合理性。