粮层压力对大豆堆压实程度的影响

周 星, 王若兰, 黄亚伟, 祝 溪,李浩杰, 盛 强, 曹志帅

(河南工业大学粮油食品学院1,郑州 450001) (中储粮成都储藏研究院有限公司2,成都 610031)

我国对进口大豆的需求不断增大,2020年进口大豆首次突破1亿t[1],大豆储藏规模也不断扩大。同时,新建粮仓单仓仓容的增加和仓身趋向于高大化,使得粮仓底部大豆受到更大的粮层压力,也增加了大豆堆的压实程度。“压实”一词最早源于土体,人工压实后的土体,其密实度、抗剪强度增强,可以满足土木工程的需要。而土体与大豆籽粒均为散粒体,大豆的入仓和储藏,可以看作一个缓慢压实的过程。在粮层压力的作用下,大豆堆的压实程度不断增加,但不同含水量、温度、破碎率的大豆堆抗压能力不同,相同粮层压力下,会造成不同的压实程度;大豆堆的压实程度越高,粮堆的压实系数越大。需引起重视的是,过大的压实程度会造成大豆开裂破碎、籽粒粘结,造成大豆堆孔隙度减小,通气性变差,易产生霉变、板结加重等问题,必将对大豆的出仓、机械通风、安全储藏造成极大的影响。

国内学者对粮食的压缩特性进行过一系列的研究。有研究使用应变控制式三轴仪,研究了围压、含水量对大豆堆体变模量、弹性模量的影响,初步探寻了大豆堆的压缩特性[2,3]。杜丽[4]使用了固结仪测量了小麦堆的压缩模量。冯家畅等[5]利用粮食回弹模量仪,研究了围压、水分含量对大豆堆压缩密度与体变模量的关系,并拟合出了含水率和压缩密度的二次函数模型,但这些实验均没有考虑到压力对大豆堆压实程度的影响,国外关于压实程度的研究也鲜有报道。大豆实际储藏过程中,粮仓内不同位置大豆堆的破碎率、储粮温度不尽相同,储粮环境具有差异性。

巴西大豆是我国主要进口大豆品种之一,其籽粒质地偏软、耐储性差,在高粮层压力下,大豆籽粒易发生形变。本实验将巴西大豆压实后质量体积比与压实前容重的比值,定义为压实系数,表示大豆堆的压实程度。实验利用万能材料试验机,模拟不同粮堆高度的粮层压力,研究温度、破碎率对大豆堆压实程度的影响。

1 材料与方法

1.1 实验材料

进口巴西大豆,破碎率6.3%,杂质2.89%,含水量10.23%,粗脂肪质量分数22.43%,蛋白质质量分数31.83%。

1.2 仪器与设备

自制承压模具如图1所示,模具整体由圆柱筒和

图1 承压模具

压片组成,圆柱筒半径44.2 mm、高58 mm;GHCS-1000系列谷物电子容重器;HHWS-11-250恒温恒湿培养箱;ETM系列电子万能试验机。

1.3 实验方法

1.3.1 样品处理

水分调制:本实验原始进口巴西大豆含水量为10.85%,结合实际储藏环境,以及高油大豆质量指标(GB 1352—2009)中含水量≤13.0%的要求,按照式(1),将大豆水分调制为11.96%、12.93%。

不同破碎率大豆堆的配比:为模拟粮层压力对不同破碎率大豆堆的影响,挑选出破碎程度大于四分之一的大豆籽粒,与完整大豆籽粒进行配比,配制成0%、5%、15%、25%破碎率的大豆堆,以模拟入仓时自动分级时的不同杂质含量。

不同粮温大豆堆的配制:称取(100±0.2)g大豆至于自封袋中,分别放置于15、25、35、45、55 ℃的恒温恒湿箱中12 h。为使大豆温度均匀,将自封袋平铺放置于恒温恒湿箱中,禁止堆叠放置。

(1)

式中:m水为添加蒸馏水的质量/kg;m豆为所需调制大豆的质量/kg;m目标为调制后大豆的目标含水量/%;m实际为调制前大豆的实际含水量/%。

1.3.2 大豆堆压实

预压实:取(100±0.2)g大豆至于承压容器中,晃动容器使大豆堆均匀铺开,盖上压片,轻微拍打容器壁,使大豆堆初步压实,减少后续实验误差。

模拟粮层压力:冯家畅等[5]通过Jassen方程,估算出密度为700 kg/m3,30 m高的大豆筒仓,仓底垂直压力约为260 kPa。本实验使用万能试验机模拟大豆堆压实程度的变化,实验中最高加压为300 kpa。采用力加载模式,在容器顶部分别施加50、100、150、200、250、300 kPa的模拟压力,加载完成后,压力保持300 s,记录粮面的沉降量。

承压容器的预热、预冷:实验过程中,当粮温与室温温差在±3 ℃以上时,需将承压容器预热或预冷至粮温,减小实验过程中粮温变化,减少温度对实验结果的影响。

1.3.3 压实系数的计算

大豆堆的压实程度用压实系数表示,见式(2)。

(2)

式中:k为压实系数;ρ后为大豆堆压实后质量体积之比/g/L,由式(3)计算得出;γ前为大豆堆压实前的容重/g/L,由容重器测得。

(3)

式中:m为大豆堆的质量/g;V为压实后大豆堆的体积/L。

2 结果与分析

2.1 不同破碎率对大豆堆容重的影响

破碎率含量影响大豆堆的容重大小,如图2随着大豆堆破碎率含量增加,大豆堆容重呈线性上升趋势。含水量11.96%大豆堆容重从674 g/L增加到了693 g/L;含水量12.93%大豆堆容重从657 g/L增加到了681 g/L;高水分大豆堆容重低于低水分大豆堆容重。

含水量12.93%大豆堆,各破碎率之间容重具有显著性差异(P<0.05);但含水量为11.96%时,20%破碎率与25%破碎率容重并无显著性差异(P>0.05),这可能与大豆堆的孔隙度变化有关。Kenghe等[6]研究了含水量对大豆堆孔隙度的影响,发现大豆处于低含水量时(11.96%、12.93%均属低含水量),随着含水量的增加,大豆堆的孔隙度呈上升趋势;含水量12.93%大豆堆的孔隙度高于11.96%水分含量大豆堆的孔隙度。低水分含量大豆处于高破碎率时,大豆堆的孔隙接近饱和,因此造成20%与25%破碎率的容重无显著性差异。

图2 不同破碎率对大豆堆容重的影响

表1为不同水分含量,破碎率与容重的线性拟合方程。拟合方程(4)的斜率大于拟合方程(3),表明随着破碎率含量的增加,高水分大豆堆容重的增长速率更快,且R2均大于0.98,说明破碎率与容重的相关性非常高。

2.2 加载速度对压实系数的影响

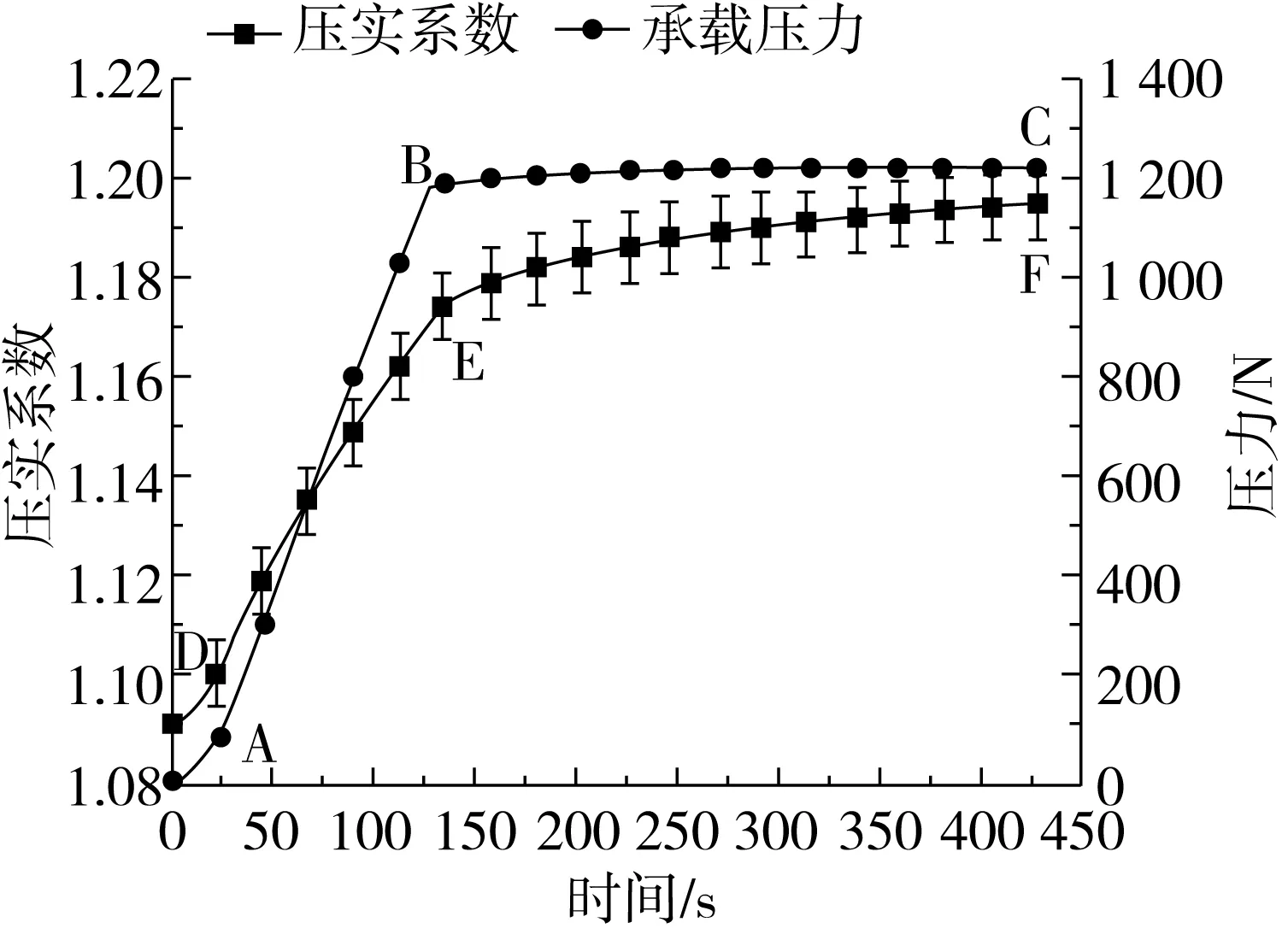

研究发现力的加载速度影响大豆堆的压实程度。在粮温25 ℃时,测定不同力加载速度(10、50、100、150 N/s),加载至200 kPa模拟粮层压力,维持300 s后的压实系数值。图3为10 N/s的力加载速度下,承载压力与压实系数的变化曲线图,承载压力的变化曲线如图3ABC段所示:从A点开始,容器顶部以10 N/s的加载速度施加压力,于B点达到200 kPa的模拟粮层压力,维持300 s后(C点)结束实验。压实系数的变化曲线如图1DEF段所示:伴随着AB段粮层压力的升高,DE段压实系数值稳步提升;EF段,在200 kPa的模拟粮层压力下,压实系数值缓慢升高,最终在F点处趋于平稳,达到实验的最终压实系数值。对比各加载速度下的压实系数曲线可以发现,压实系数的变化规律主要和加载到的压力值有关。

图3 10 N/s力加载速度下压实系数变化曲线

程绪铎等[7]利用质构仪,使用位移加载的方式压缩大豆籽粒,发现加载速度越快,大豆籽粒的最大载荷与最大破坏能越大,与本实验结果相符。低加载速度下,大豆堆的抗压缩能力减弱,压实程度增加。表2为不同力加载速度下的压实系数值,结果表明,在10 N /s加载速度下,大豆堆压实系数最大,压实程度最高。

表2 不同力加载速度下大豆堆的压实系数

但10、50、100 N/s加载速度下的压实系并无显著性差异(P>0.05)。这是因为实验室模拟的力加载速度,远大于实际大豆入仓过程中的力加载速度。一个仓容10 000 t、半径15 m的浅圆仓,当入仓流程单线设计产量800 t/h时,按满载荷运输,空仓入满仓至少需要12.5 h,按实验模具口径估算,约为0.019 2N/s的力加载速度。实验过程中,无法模拟出这种极缓慢的力加载速度。后续研究,将采用最低的力加载速度10 N/s,对大豆堆进行压实。

2.3 大豆堆温度对压实系数的影响

大豆是易发热粮种,在储量庞大的浅圆仓中,大豆发热具有升温快、升温高的特点。现代化粮仓中布设有测温电缆,实时监控粮温,但测温电缆存在检测盲点,大豆依旧可能出现局部高温发热的现象。胡志荟等[8]预埋高水分大豆,模拟粮堆发热情况,实验中粮堆最高温度达52.1 ℃。因此,本实验将大豆温度设定为:15、25、35、45、55 ℃,模拟粮层压力对不同粮温大豆压实程度的影响。

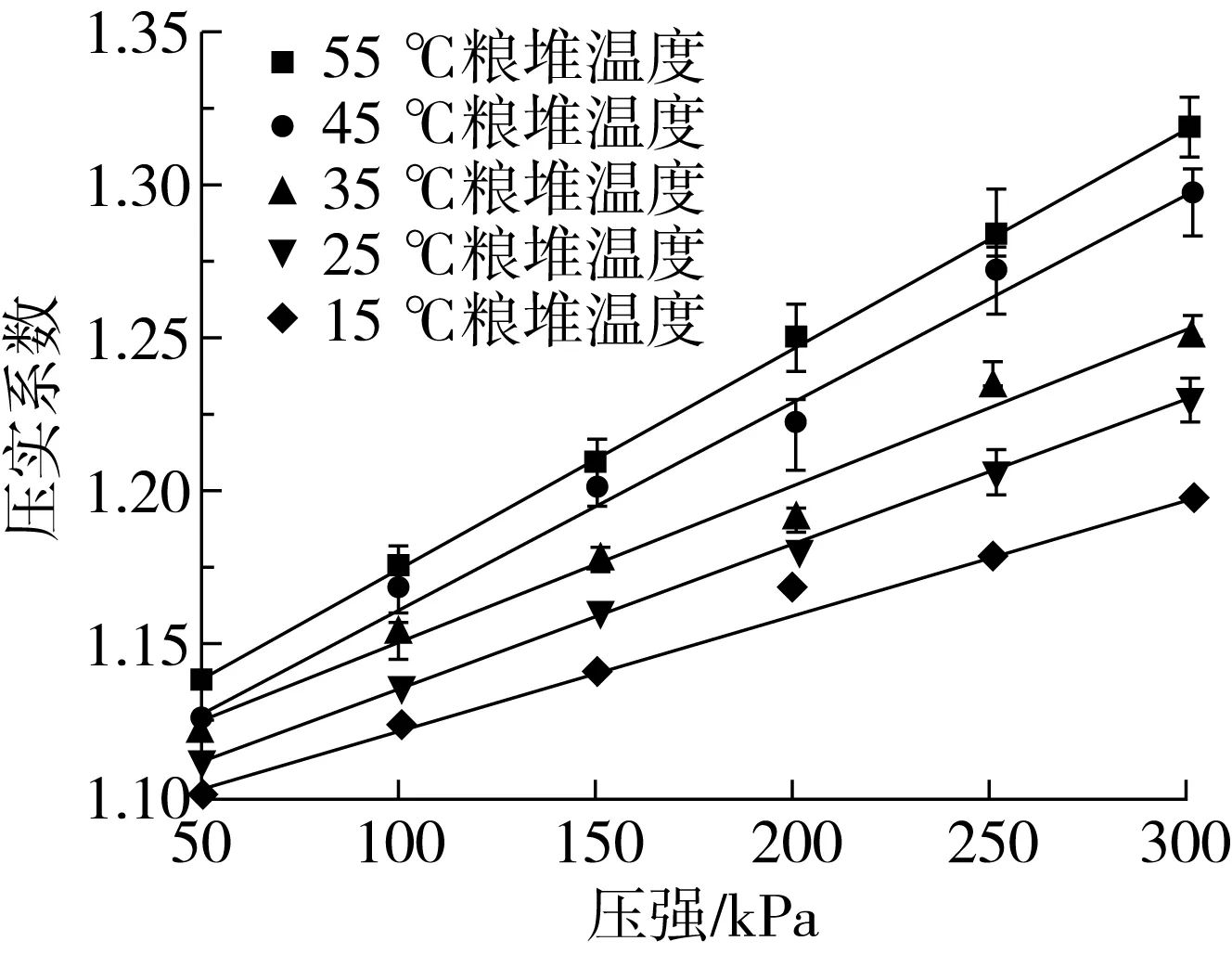

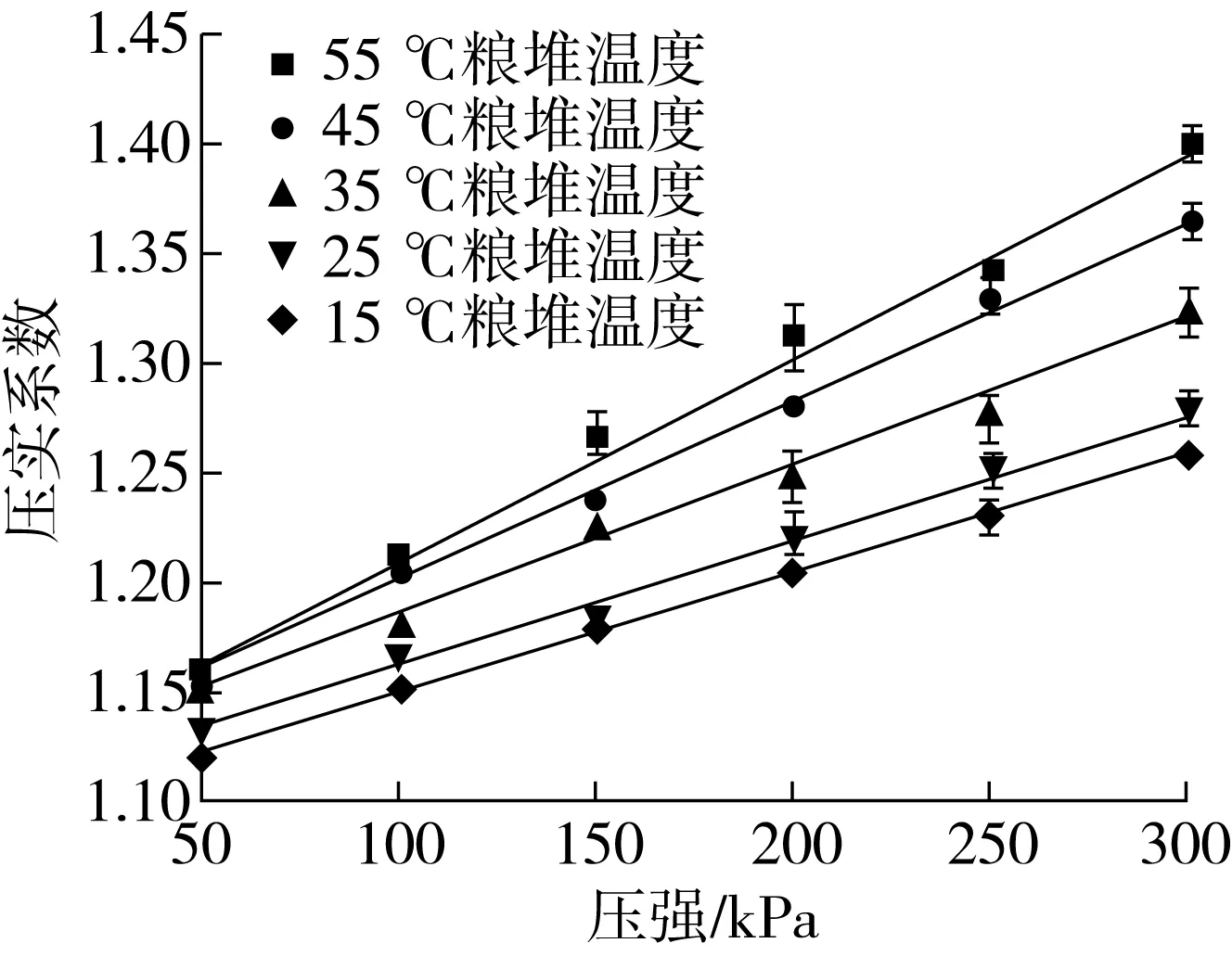

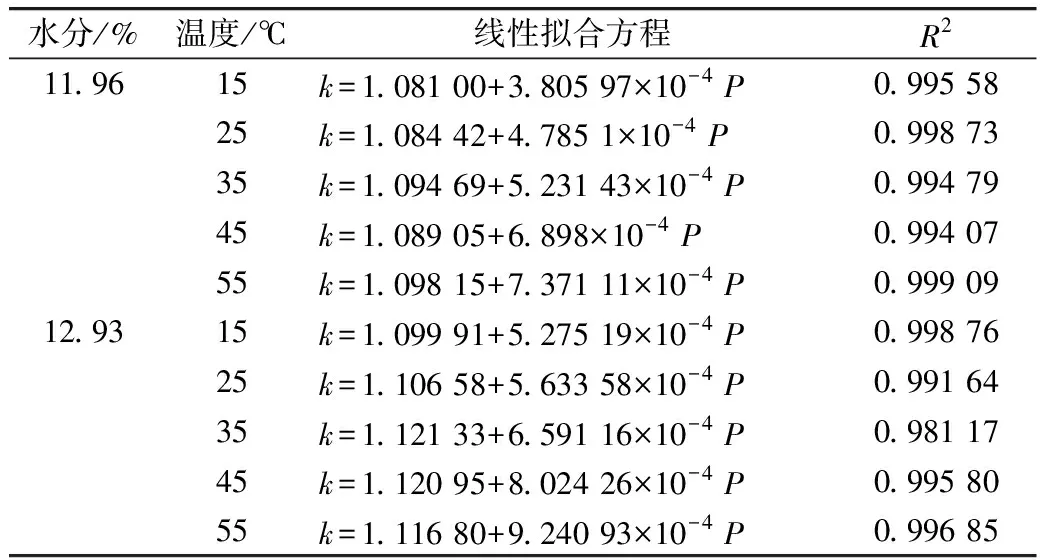

如图4所示,随着压力的增加大豆堆的压实数呈线性上升趋势;压强与压实系数的线性拟合方程如表3,R2均大于0.99,说明压强与压实系数的相关性非常高。储粮温度对大豆的压实系数具有显著性影响(P<0.05),随着大豆温度的升高,粮堆压实系数显著升高;实际储藏过程中,随着粮层压力的增大,大豆籽粒的变形由弹性形变转变为塑性形变,粮温升高,使得大豆籽粒的硬度下降,在粮层压力的作用下,大豆籽粒塑性形变更加严重,导致粮堆整体抗压缩能力减弱,压实系数升高。对比(表3)各拟合方程的斜率,当粮温高于35 ℃后,随着压强的增加,大豆堆的承压能力明显减弱,压实系数迅速升高。有研究发现,水分含量对大豆籽粒的力学特性具有显著性影响,随着大豆籽粒水分含量的增加,大豆的最大压缩力和弹性模量呈减小趋势[9]。因此,在相同储粮温度下,含水量12.93%大豆堆的压实系数(图4b),大于含水量11.96%大豆堆的压实系数(图4a)。

图4 大豆温度对压实系数的影响

实际储粮环境中,大豆籽粒自然堆积在粮仓中,籽粒与籽粒之间以各种姿态接触挤压;但大豆籽粒各个方向上的承压能力不同[7],在粮层压力的作用下,某一方向达到大豆的承压极限时,大豆籽粒开始开裂破碎。在300 kPa、55 ℃的条件下,12.93%的大豆堆压实系数达到了1.398,大豆籽粒严重变形开裂。因此,在大豆的储藏工作中,应尽量避免大豆升温、吸湿,保证大豆的安全储藏。

表3 不同水分、温度下压强与压实系数的线性拟合方程

2.4 破碎率对压实系数的影响

巴西大豆破碎率一般为5%~8%之间。由于大豆入仓时存在自动分级的现象,中心杂质聚集区域大豆破碎率显著升高。因此研究不同破碎率对压实系数的影响具有实际意义。图5为200 kPa压力下,不同破碎率对粮堆压实系数的影响;在含水量12.93%下,破碎为5%、15%、25%大豆堆的压实系数无显著性差异(P>0.05);在含水量11.96%下,破碎率为15%、25%大豆堆的压实系数无显著性差异(P>0.05)。随着大豆堆破碎籽粒增加,大豆堆的孔隙接近饱和;因此,高破碎率大豆堆压实后,其压实系数值无显著性变化。整体上看,随着大豆堆破碎率含量增加,大豆堆的抗压缩能力呈增强趋势。王颖等[10]建立了筒仓大豆籽粒堆放模型,将大豆籽粒假设为等尺寸的小球,得到半径15 m大豆筒仓的安全堆高高度为19.3 ~ 40.2 m;实际储藏环境中,大豆籽粒粒径大小不一,破碎粒、小粒径大豆会穿插在大豆堆中,使得大豆堆的孔隙度减小,整体抗压缩能力增强;因此,大豆筒仓的安全堆高高度应高于实验室模拟值。

随着破碎率含量的增加,大豆堆容重增大、孔隙度小,压实后,大豆堆的孔隙进一步被压缩。粮堆孔隙度过小会造成诸如:机械通风粮层阻力增大,需要配置高压风机,不利于降温保水;湿热扩散困难,易造成粮堆发热等一些列不利于粮食安全储藏的现象。因此,在大豆的收购入仓、储藏过程中,应尽量保持高的完整粒率,减少大豆堆的破碎粒含量,保证大豆的安全储藏。

图5 破碎率对压实系数的影响

3 结论

进口巴西大豆,在0%~25%破碎率范围内,随着破碎率含量增加,大豆堆容重呈线性上升趋势,11.96%大豆堆容重从674 g/L增加到了693 g/L;12.93%含水量大豆堆容重从657 g/L增加到了681 g/L。且高水分大豆容重增加速率大于低水分大豆。

大豆堆的温度和含水量对大豆堆的压实系数均有显著性影响(P<0.05)。随着粮温、含水量的增加,大豆籽粒的硬度减小,大豆堆整体的抗压缩能力减弱,在高粮层压力的作用下,压实程度增加,导致压实系数增大。在15~55 ℃温度范围内,随着施加压力的升高,压实系数呈线性趋势增加。各粮层压力下,高水分大豆堆的压实系数均大于低水分大豆堆的压实系数。随着大豆堆破碎率含量增加,大豆堆的抗压缩能力增强,压实系数呈减小趋势。

在大豆安全储藏过程中,应实时监控粮温,当粮温高于35 ℃时,大豆堆抗压缩能力急剧减弱,应尽快通风,降低粮温;低水分含量有助于提升大豆堆的抗压缩 能力,机械通风时,应时刻关注仓底部大豆的水分含量,防止大豆吸湿,造成仓底大豆堆压实系数升高;高破碎率大豆压实后,大豆堆孔隙度进一步减小,会造成一系列不利于安全储粮的现象。因此,针对大豆的安全储藏,应控制大豆堆的温度、水分含量、破碎粒率,保证大豆的安全储藏。