水力压裂用支撑剂破碎率的影响因素分析

梁天成 严玉忠 蒙传幼 陈 峰 刘云志 付海峰

(1. 中国石油勘探开发研究院, 北京 100083; 2. 中国石油天然气集团有限公司油气藏改造重点实验室, 河北 廊坊 065007; 3. 中国石油新疆油田分公司, 新疆 克拉玛依 834000)

水力压裂作为油气井的一项重要的增产措施,其效果在很大程度上取决于所用的支撑剂的性能。评价支撑剂性能的指标包括筛析、平均粒径、圆球度、酸溶解度、浊度、密度、破碎率和灼烧损耗等。破碎率是评价石英砂、陶粒类支撑剂性能的一个重要指标,它是指在额定压力作用下支撑剂破碎量(实验中产生的低于规格粒径下限筛的微粒质量)的占比,表征支撑剂的抗破碎能力。现行标准对支撑剂破碎率测试方法进行了规范,但实践中测试条件总是存在一定的局限性,有许多因素会影响测试的结果。本次研究,主要分析了测试过程中铺置浓度、铺置方式、闭合应力加载速率及样品湿度和粒径分布对支撑剂破碎率测试值的影响。

1 实验设备及测试流程

在破碎率实验中,用到的液压机为全自动液压机;破碎室的直径为50.8 mm;采用MeasurementofandSpecificationsforProppantsUsedinHydraulicFracturingandGravel-packingOperations(API STD 19C — 2018)[1]中规定的机械铺置器;选用《试验筛技术要求和检验》(GB/T 6003.1 — 2012)[2]规定的标准试验筛。测试流程及各阶段所用仪器如图1所示。样品首先经过规格粒径上下限筛筛分,使所有颗粒都在规定粒径范围内;加压后,经过下限筛筛分,称取落在底盘上的颗粒质量。底盘上的颗粒质量与压前样品质量之比即为破碎率。

图1 破碎率测试流程及所用仪器

2 影响因素分析

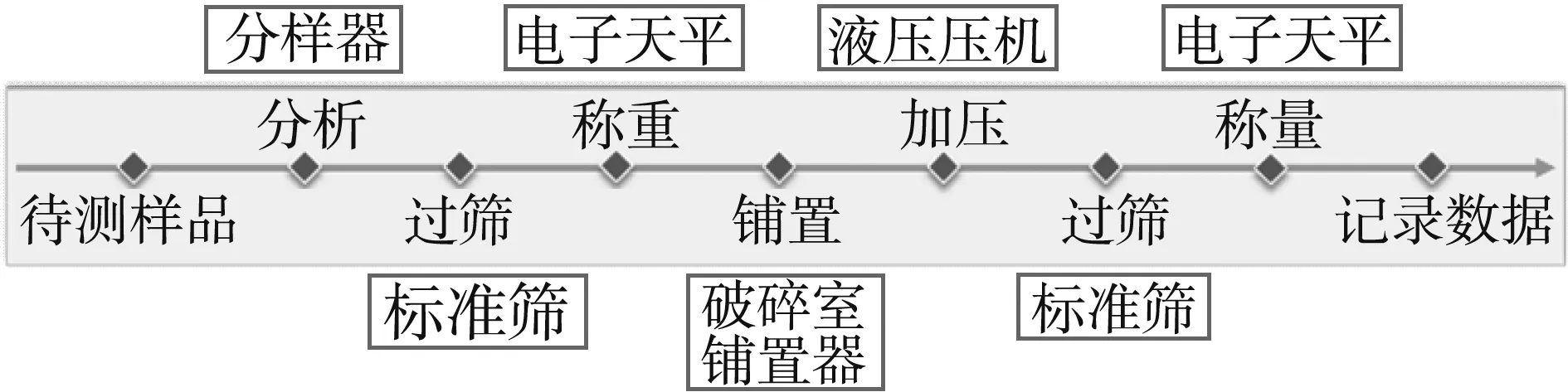

2.1 铺置浓度的影响

选取同一批次生产的20/40目和40/70目石英砂,分别在2.5、5、7.5、10、15、20 kg/m2等6种铺置浓度下进行实验。升压时间为1 min,升至28 MPa后保载2 min,然后称量计算破碎率。结果表明,支撑剂充填层铺置浓度对支撑剂的破碎率影响很大,提高铺置浓度会降低支撑剂的破碎率(见图2)。20/40目石英砂充填层铺置浓度为2.5 kg/m2时,破碎率为21.8%;铺置浓度提高到20 kg/m2时,破碎率降至8.1%。40/70目石英砂充填层铺置浓度为2.5 kg/m2时,破碎率为7.8%;铺置浓度提高到20 kg/m2时,破碎率下降为3.2%。

图2 石英砂不同铺置浓度下的破碎率

支撑剂充填层中的颗粒可分为内部颗粒和外部颗粒。内部颗粒通常与6~12个相邻颗粒点接触,形成均匀的应力分布;外部颗粒的接触点较少,则会导致应力集中。由于这种“边界效应”的存在,外部颗粒在破碎室中遭受到更大的损伤。随着支撑剂充填层铺置浓度的减小,外部颗粒占颗粒总数的比例就更大,因此支撑剂的破碎率值会增大。

测定结果还表明,在相同闭合应力下,大粒径支撑剂的破碎率比小粒径支撑剂的更大。但这并不意味着大粒径支撑剂的抗破碎能力就一定比小粒径支撑剂的弱。事实上,大粒径单粒支撑剂的抗压强度大于小粒径单粒支撑剂的抗压强度。材料强度均匀的理想球体破裂所需的力,与球体直径的平方呈正相关关系[3]。之所以会出现支撑剂破碎率与单颗粒抗压强度相矛盾的现象,原因在于破碎率测试标准方法中使用的支撑剂为等体积铺置,支撑剂铺置厚度为12.2 mm,而小颗粒组成的充填层比大颗粒的充填层的层数更多[4]。因此,当施加闭合应力时,虽然大粒径的强度更大,但因其颗粒数量相对少许多,作用于每个颗粒上的力就更集中、更大,从而便导致其破碎度增加。另外,在标准导流能力试验中,支撑剂的铺置方式采用的是等质量铺置,铺置浓度为10 kg/m2,这意味着导流能力测试较破碎率测试所得到的破碎率值要大一些。

2.2 铺置方式的影响

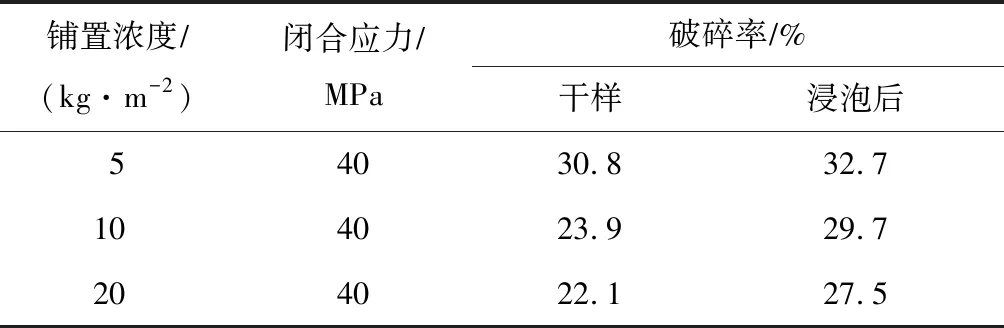

按照国际标准Measurementofpropertiesofproppantsusedinhydraulicfracturingandgravel-packingoperations(ISO 13503-2-2006)[5]和国内行业标准《水力压裂和砾石充填作业用支撑剂性能测试方法》(SY/T 5108 — 2014)[6]的规定,支撑剂铺置方式为:将支撑剂平稳倒入破碎室,活塞靠重力自由下降,顺时针旋转活塞180o一次,不摇动或颠簸破碎室,防止支撑剂下沉。同时,按标准API STD 19C — 2018的有关规定,采用机械铺置器铺置支撑剂。采用机械铺置器铺置,可减少人为因素干扰,更好地保证可重复性,每次都采用相同的方法将支撑剂装填到破碎室内,测试结果也更稳定可靠。采用机械铺置器铺置支撑剂,大幅度降低了支撑剂破碎率(见表1)。

表1 不同铺置方式下测得的支撑剂破碎率

球形颗粒的堆积形式分为立方堆积、正斜方堆积、楔形四面体堆积和菱面体堆积4种,配位数依次为6、8、10和12,相应的孔隙率分别为47.64%、39.55%、30.19%和25.95%[7]。支撑剂颗粒为异径连续尺寸颗粒,填充时受到充填速度、振动和颗粒碰撞、回弹、颗粒相互作用及容器壁的影响而不能规则填充,实际为随意堆积。不同的铺置方式会导致填充结构、配位数和堆积密度方面的差异,每个颗粒的受力分布有所不同,从而导致破碎率的不同。支撑剂充填层堆积密度越大,其破碎率越小。手动铺置和机械铺置的堆积密度、填充结构有所不同,因此对同一种样品测得的破碎率值差异较大。

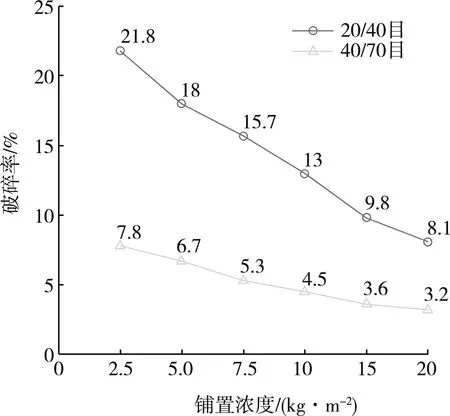

2.3 闭合应力加载速率的影响

在静力学条件下加载速率的量级不同,岩石力学峰值强度增加的幅度也不同,但它们之间的关系基本上是随着加载速率的增加,岩石力学峰值强度也相应呈线性增加。本次遵循标准SY/T 5108 — 2014和《压裂支撑剂性能指标及评价测试方法》(Q/SY 17125 — 2019)[8]的规定,测试了1 min升压和2 000 psi/min 升压、同时保载2 min条件下中密度和高密度陶粒的破碎率,结果如表2所示。加载速率越大,破碎率就越小。但总体上看,闭合应力加载速率对陶粒破碎率的影响不大。陶粒的破碎率与力的作用时间和力的大小相关。

表2 不同升压时间下陶粒的破碎率

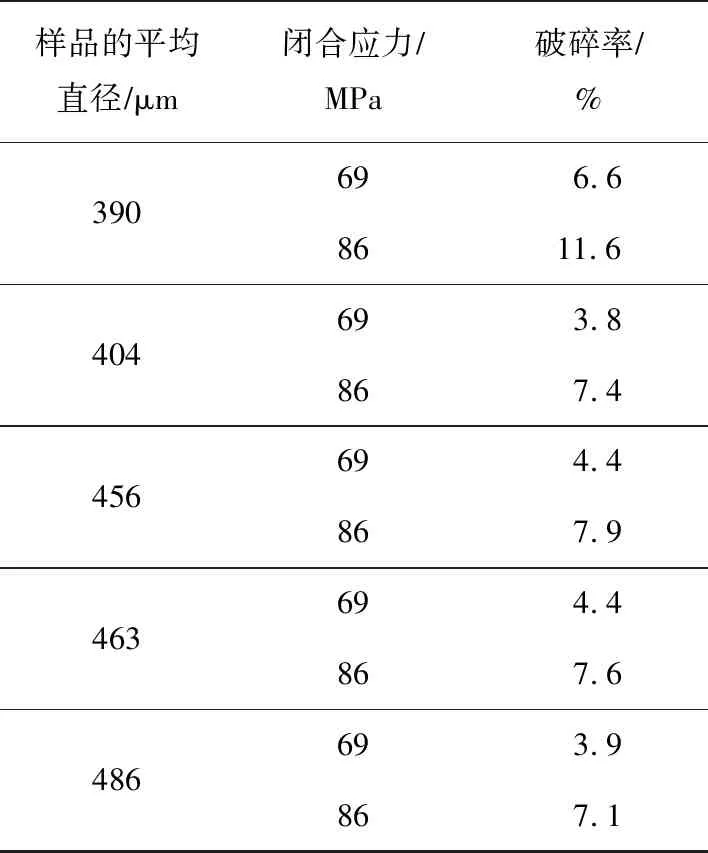

2.4 湿度的影响

润湿石英砂样品制作流程:将样品用蒸馏水充分润湿,浸泡1 h后滤水,然后放入破碎室。对20/40目规格的石英砂,在5、10、20 kg/m2等3种铺置浓度下,升压时间为1 min,升至40 MPa后保载2 min,计算破碎率。经过蒸馏水浸泡后,3种铺置浓度的石英砂的破碎率都有所升高(见表3)。这种现象是由于支撑剂湿颗粒之间产生的表面张力干扰了支撑剂的充填层,浸泡过程实际上是建造了一个具有高孔隙率的充填层,而破碎更严重。

表3 浸泡前后20/40目石英砂的破碎率

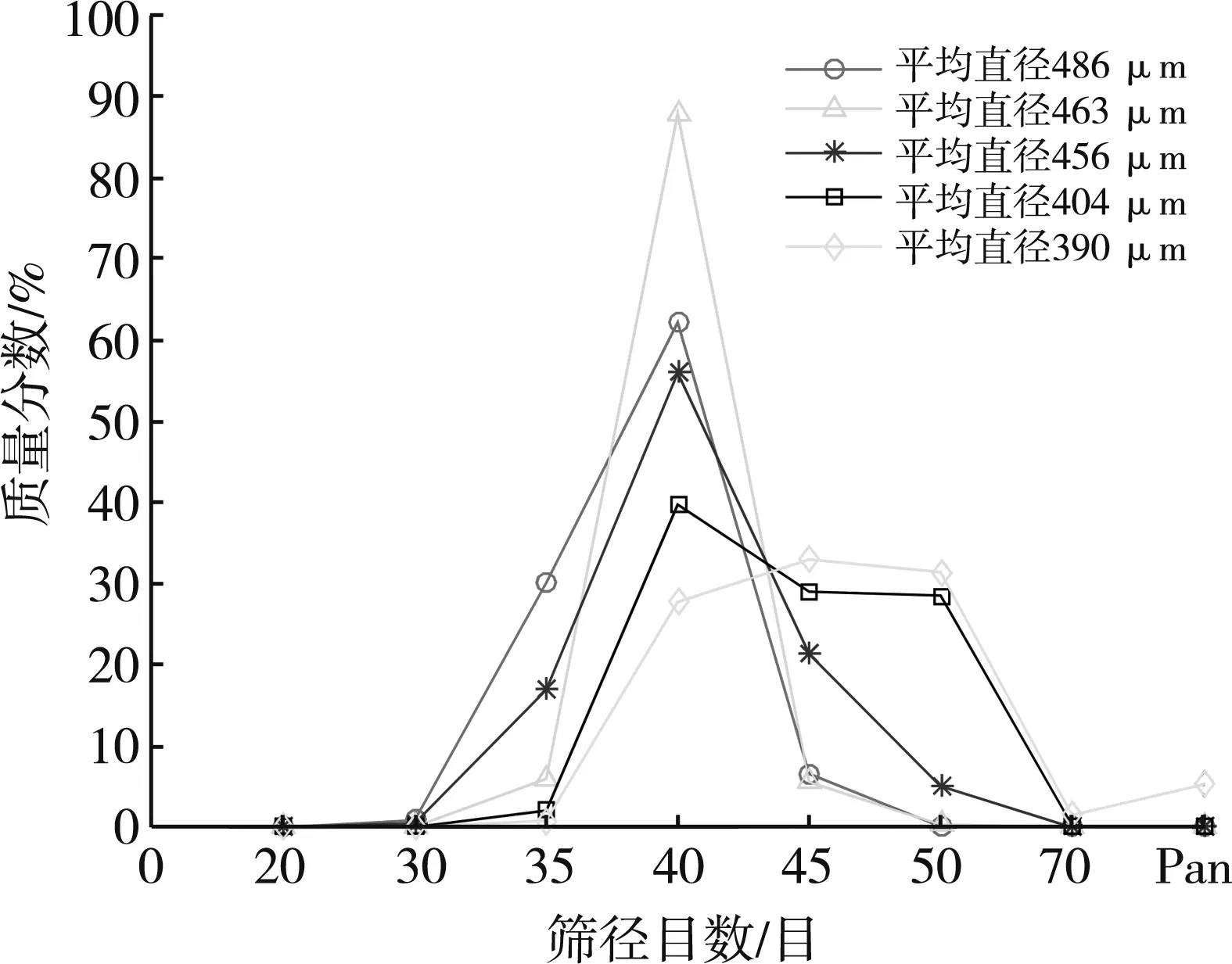

2.5 粒径分布的影响

选取同一生产批次的30/50目陶粒支撑剂,测试分析粒径分布对破碎率的影响。首先将样品筛分成若干粒径段,然后根据实验设计选取不同粒径的颗粒组合,形成不同粒径分布的测试样品(见图3)。测试结果显示,组合样品粒径为正态分布的抗压强度基本相同;接近样品粒径下限且分布较分散时,其抗压强度会降低,破碎率升高(见表4)。

图3 陶粒组合样品的粒径分布

表4 不同粒径陶粒组合样品的破碎率

陶粒和石英砂破碎后的形态差别较大。陶粒破碎,是大颗粒被劈成几块小颗粒,小碎片从颗粒上脱落。石英砂的破碎是粉碎性的,被劈成更小的碎片,或呈粉末状。破碎率值仅表示压碎后支撑剂通过规定筛组底筛网的质量占总质量的百分比,并不确定有多少支撑剂颗粒破碎了。实际落在底部筛网及筛子上的也有压碎的支撑剂颗粒,只是其粒径较大而未落在筛目之外。比如支撑剂破碎率为5%,这可能意味着每100个颗粒中,有5个颗粒被劈成许多小粒径颗粒筛分后落在底盘;也有可能是10个颗粒破碎,但仅有7个颗粒筛分后落在底盘,而另外3个劈分成稍大的颗粒分布在底筛上的其他筛网上。低强度支撑剂不仅破碎率更大,而且会产生更大比例的小粒径粉末,堵塞支撑剂充填层孔喉,从而大幅度降低支撑剂充填层的导流能力。

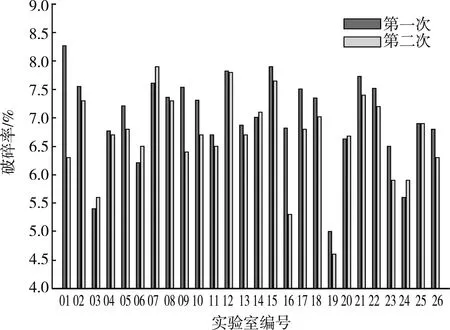

2.6 不同实验室的测试结果

采用行业标准SY/T 5108 — 2014规定的方法测试支撑剂破碎率,操作方面具有良好的可重复性。为了解不同实验室测试数据的差异,在26家实验室依据该标准,采用相同的设备,对相同的陶粒支撑剂样品(30/50目,69 MPa)进行了破碎率测试。同一个实验室,在2次测试中得到的破碎率值差距不大(差值小于0.5%),测试结果比较稳定。但是,将不同实验室测得的数据进行比较,发现还是存在较大的差异。在26家实验室中,第一次测试得到的破碎率值,最高的为8.27%,最低的为5.00%;第二次测试得到的破碎率值,最高的为7.90%,最低的为4.60%(见图4)。

图4 不同实验室测得的陶粒破碎率

3 破碎率与导流能力的关系

以中国石油勘探开发研究院支撑剂评价实验室2015 — 2019年测试用的支撑剂作为实验样品,测试分析支撑剂破碎率与导流能力的关系。其中,有陶粒样品143个,石英砂样品51个。遵循标准SY/T 5108 — 2014的规定进行破碎率测试。测试20/40目和30/50目石英砂的闭合应力为28 MPa,测试40/70目和70/140目石英砂的闭合应力为35 MPa;测试20/40目和30/50目陶粒的闭合应力为69 MPa,测试40/70目和70/140目陶粒的闭合应力为86 MPa。按照《压裂支撑剂充填层短期导流能力评价推荐方法》(SY/T 6302 — 2009)[9]的规定进行导流能力测试。对石英砂充填层的测试,闭合应力为30 MPa;对陶粒充填层的测试,闭合应力为60 MPa。

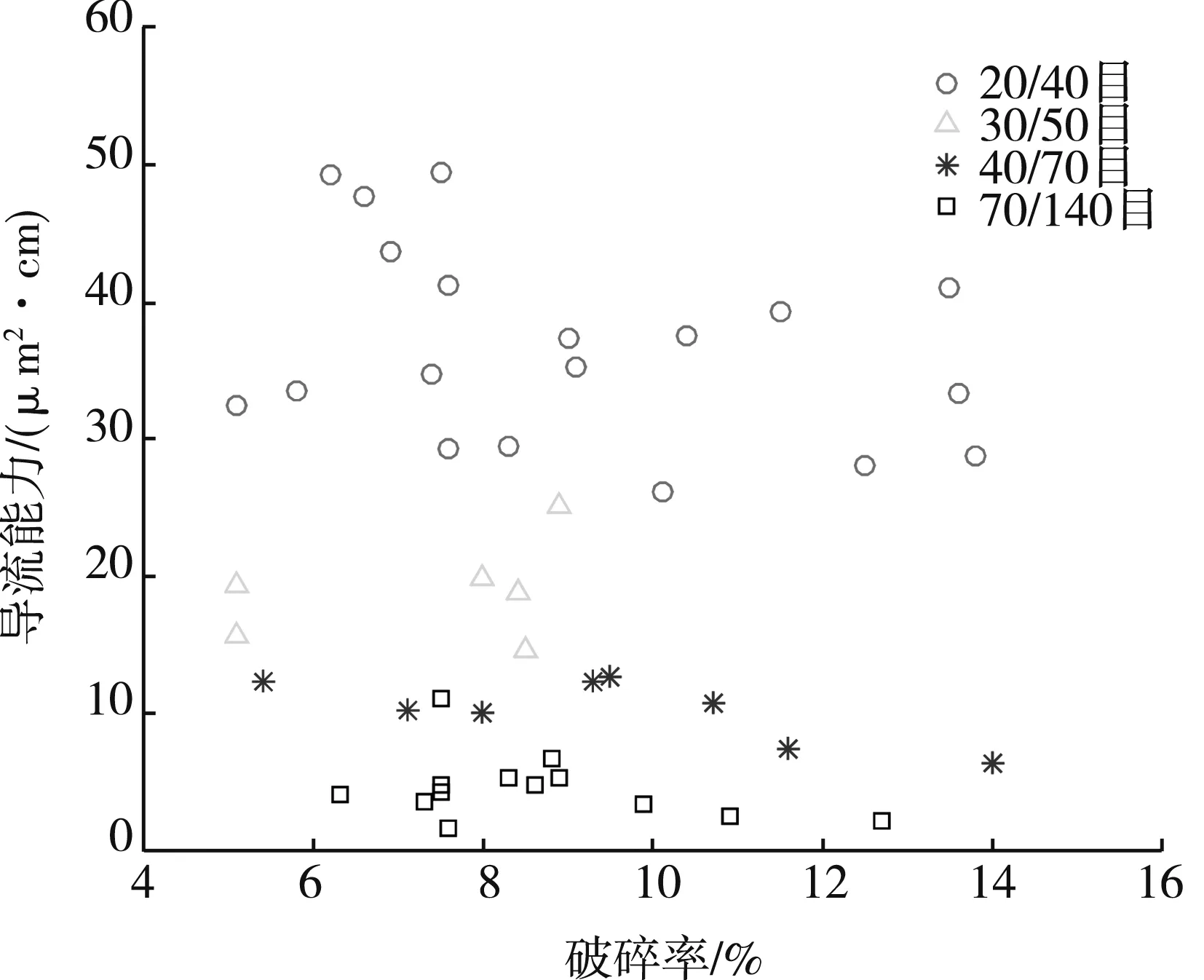

测试结果,石英砂破碎率与导流能力的关系如图5所示。石英砂充填层的导流能力总体上是随着破碎率的升高而降低。40/70目和70/140目的石英砂在破碎率大于10%以后,其导流能力很弱,这也是现行相关标准规定其破碎率≤10%的原因。但石英砂的破碎率与导流能力并不是完全对应的关系,不是在破碎率高一点后导流能力就必然会降一点。导流能力降低的主要原因在于支撑剂颗粒的破碎和压实程度,支撑剂破碎产生的细小颗粒会堵塞孔隙和通道,而压实会降低支撑剂充填层的孔隙度。破碎率并不确定有多少支撑剂颗粒实际破碎,同时破碎率测试和导流能力测试的条件也不同。因此,支撑剂的破碎率并不能全面反映导流能力。在预测导流能力时,不能只看支撑剂的破碎率。

图5 石英砂的破碎率与导流能力

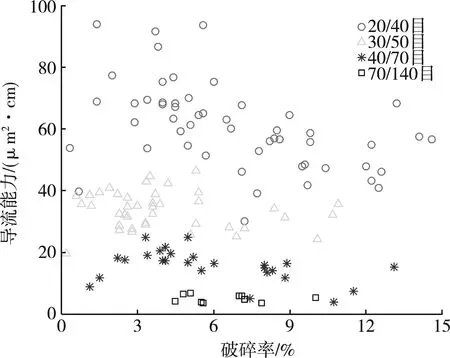

陶粒破碎率与导流能力的关系如图6所示。陶粒材料的抗压性和导流能力的关系与石英砂类似,但陶粒充填层的导流能力比石英砂充填层高很多。

图6 陶粒的破碎率与导流能力

破碎率测试和导流能力测试都需要专门的设备。破碎率测试的操作相对简单、成本相对较低、所需时间较短,支撑剂生产厂家和检测单位的实验室也都配备了破碎率测试装置。导流能力测试比较复杂、耗时久、费用高,目前只有少数实验室配备了导流能力测量仪器。因此,实践中在选择支撑剂时常常将破碎率作为主要标准。破碎率与筛析、平均粒径、密度、圆球度和浊度等都是评价支撑剂性能的指标,导流能力则是对这些因素的综合反应。优化裂缝设计和支撑剂选择,可以根据生产模型中裂缝的几何形状和储层产能确定所需的导流能力,然后在确认支撑剂性能指标合格的前提下,参考比较支撑剂导流性能及价格来选择确定最佳经济性能的支撑剂。虽然实验室内的导流能力测试不能完全模拟井下的条件,但可以作为同等条件下不同支撑剂比较的依据和参考。还可将气测、非达西流、多相流、应力循环、压裂液伤害和实际裂缝中可能遇到的其他条件的影响,应用于导流能力测试分析。

4 结 语

遵循有关标准的规定,对石英砂、陶粒类支撑剂的破碎率和导流能力进行了实验测试。从实验结果来看,支撑剂的铺置浓度、铺置方式和闭合应力加载速率、支撑剂湿度、粒径分布等因素,对支撑剂破碎率测试结果都有一定的影响。铺置浓度对支撑剂破碎率的影响较大,破碎率会随铺置浓度的增加而降低。压力加载速率对支撑剂破碎率的影响较小。铺置方式对测试结果有较大影响。采用铺置器铺置支撑剂,减少了人为因素的干扰,操作的可重复性更强,测试结果的可靠性更高。支撑剂的润湿度对破碎率测试值有一定影响。经过蒸馏水浸泡后,石英砂的破碎率测试值会增大。样品的粒径分布为正态分布的,其抗压强度基本相同;接近样品粒径下限且分布较分散时,测得的破碎率值较大。另外,采用相同的设备、相同的方法对同一种支撑剂样品进行破碎率测试,不同的实验室所得到的测试值也有差异。支撑剂破碎率与其充填层的短期导流能力直接相关,但破碎率与导流能力不是完全对应的关系。选择水力压裂作业用的支撑剂时,不能只看其破碎率指标,而要综合考虑其各项性能指标。建议根据测量的支撑剂导流能力、破碎率等指标,再结合具体的地质因素、工程因素,选取最佳经济性能的支撑剂。