国产825 合金焊接接头耐腐蚀性能研究

姚 飞,何超辉

(1.岳阳长岭炼化方元建设监理咨询有限公司,湖南岳阳 414000;2.岳阳长岭设备研究所有限公司,湖南岳阳 414012)

0 引言

Incoloy 825 镍基耐蚀合金因其优异的抗腐蚀性能和优良的加工性能被广泛应用在石化行业中[1]。国产825 合金材料具有良好的耐腐蚀性、工艺加工性以及较高的强度,得到了广泛的应用[2]。但是国产825 合金材料在焊接过程中,材料的组织结构不可避免的发生一些变化,特别是焊缝及热影响区,焊接接头耐蚀性能对其使用寿命有较大的影响。对国产825 合金焊接接头耐腐蚀性能进行基础研究可为设计和使用单位提供参考数据。

1 试样材料及焊接工艺

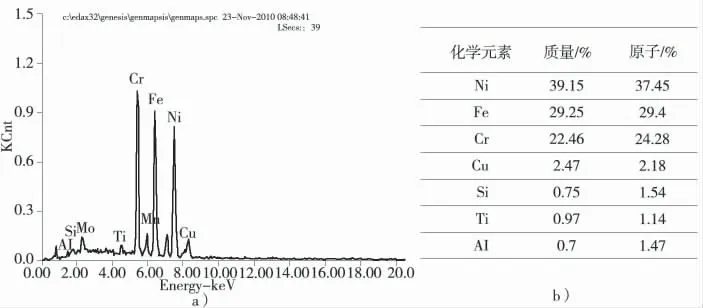

试样材料取一定大小的国产825 合金板材,通过对板材的EDS 分析,结果显示构成国产825 合金板材的主要元素为Ni、Fe、Cr,其中含有少量的Cu、Si、Ti、A(l图1)。

图1 国产825 合金板材的EDS 检测结果

焊接母材采用厚度为17 mm 的国产825 合金板材,焊接材料采用Techalloy 825 合金焊丝,焊接过程中使用氩气作为保护气体。

2 实验过程及结果

2.1 金相显微组织测试

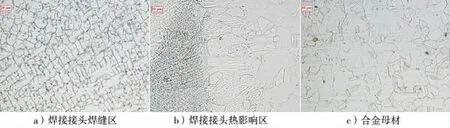

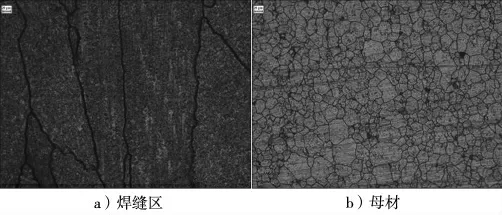

将制备好的国产825 合金焊接接头样品做金相显微组织前处理,处理完后放在金相显微镜下分别对焊缝区、热影响区及母材进行检测。得到国产825 合金焊缝和热影响区的金相显微组织如图2 所示。

图2 焊接接头热影响区金相显微组织

从图2 可以看出,焊接接头焊缝区、热影响区和母材的金相显微组织均为奥氏体,但焊缝区的金相显微组织的晶界处出现贫铬区,主要原因为焊接时焊接金属在高温熔化下造成的结果。

2.2 腐蚀挂片实验

将处理好的试片分别置于100 mL 的10%HCl 溶液和1 mol/L Na2S 溶液的密闭陶瓷容器中,在150 ℃温度的腐蚀环境下进行浸泡实验。

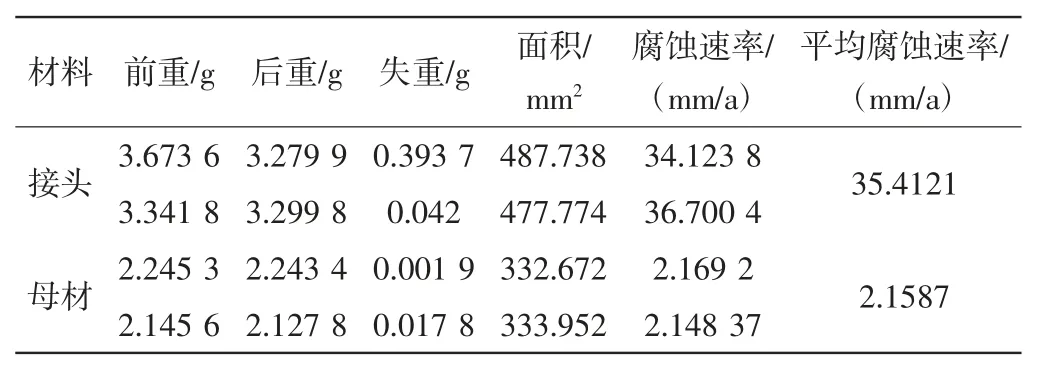

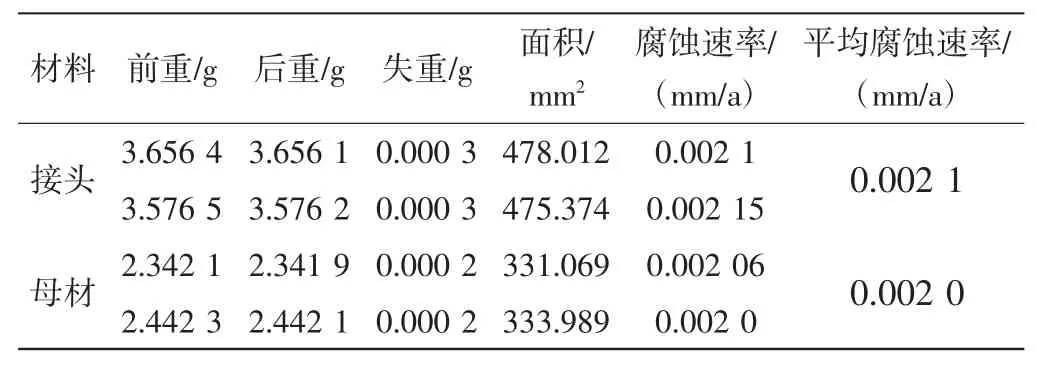

(1)10%HCl 溶液。采用挂片法将国产825 合金焊接接头与母材在150 ℃的10%HCl 溶液中浸泡27 h。其腐蚀实验结果见表1。

表1 合金焊接接头与母材在10%HCl 中的腐蚀速率

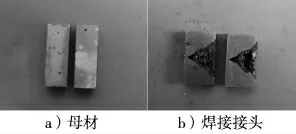

从表1 可知,在150 ℃的10 % HCl 溶液中,母材的平均腐蚀速率为2.158 7 mm/a,接头的腐蚀速率为35.412 1 mm/a,焊接接头的腐蚀速率是母材的16 倍。试片表面均无腐蚀产物,实验完成后腐蚀溶液呈深绿色,腐蚀后试样的宏观表形貌见图3。

由图3 可见,在150 ℃的10%HCl 溶液中,母材表面整体腐蚀轻微,局部有细小点蚀,而国产825 合金焊接接头腐蚀问题较为突出。腐蚀原因一是焊缝金属在HCl 溶液的去极化腐蚀,二是焊缝金属与母材之间形成了腐蚀电池,焊接接头作为牺牲阳极加速了腐蚀。

图3 母材与合金焊接接头腐蚀形貌

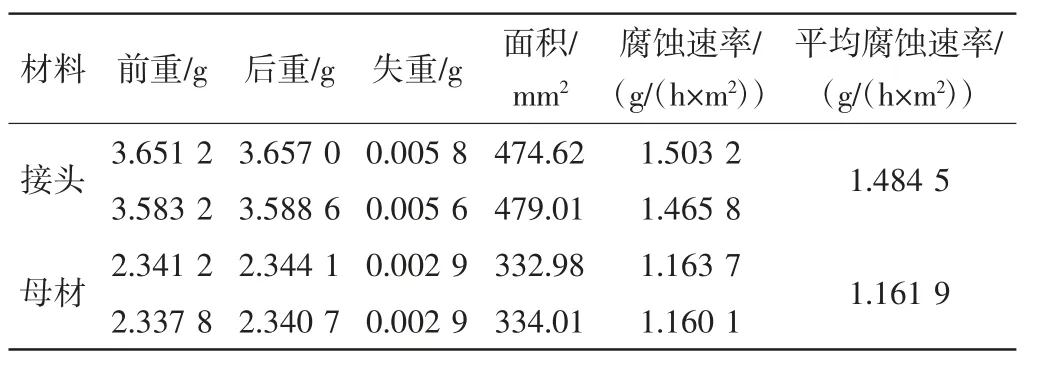

(2)1 mol/L 的Na2S 溶液。将国产825 合金焊接接头与母材在150 ℃的1 mol/L Na2S 溶液中浸泡335 h。其腐蚀实验结果见表2:

表2 腐蚀速率情况(1 mol/L Na2S 溶液)

从表2 可知,焊接接头与母材腐蚀速率相差不大,国产825合金焊接接头在1 mol/L Na2S 溶液的抗腐蚀性能与母材相近,焊接后并未影响材料及热影响区的耐腐蚀性能。

2.3 电化学腐蚀实验

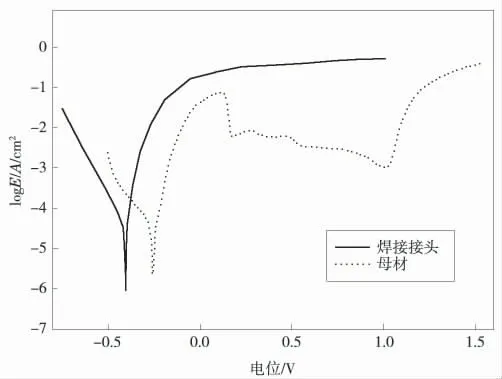

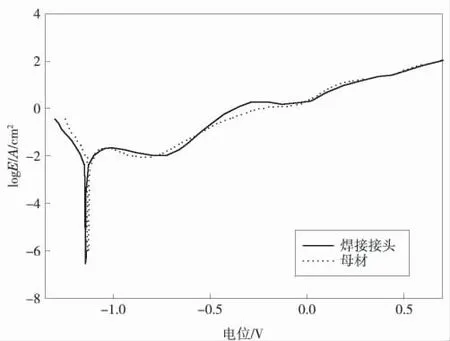

(1)10%的HCl 溶液。采用电化学工作站分别测试国产825合金焊接接头和母材在10%HCl 溶液、1 mol/L 的Na2S 溶液中的极化曲线,具体的电化学测试结果如图4、图5 所示。

图4 焊接接头与母材在HCl 溶液中的极化曲线

图5 焊接接头与母材在Na2S 溶液中的极化曲线

由图4 可知,在10%的HCl 溶液中,母材和焊接接头的阳极极化曲线在开始时均表现为合金的活性溶解。当电位达到0.15~1.0 V 时,母材出现了一个明显的钝化区,电位在1.0 V 以后钝化层被破坏,腐蚀电流随电位的增大而增大。

由图5 可知,在1 mol/L 的Na2S 溶液中,母材和焊接接头的极化曲线类似,在-0.9 V 附近均出现钝化区,之后电流密度随电位的增加而增大。国产825 合金焊接接头的耐腐蚀性能与母材相当。

2.4 高温氧化测试

将制备好的合金试样在800 ℃的温度下加热氧化8 h 后取出冷却进行氧化性能实验,实验结果见表3。

从表3 可以看出,在800 ℃的高温氧化下,国产825 合金焊接接头的腐蚀速率与母材相差不大。

表3 高温氧化实验结果

2.5 晶间腐蚀实验

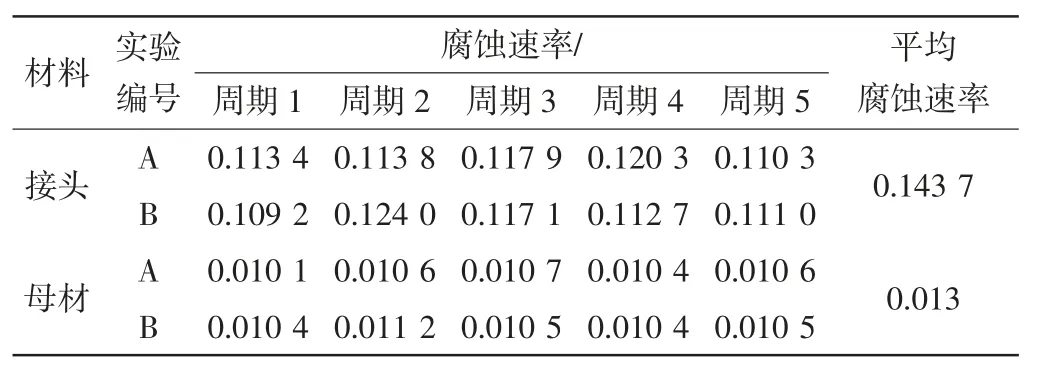

将处理好的825 合金焊接接头试片进行晶间腐蚀实验,实验进行5 个周期,每周期48 h。实验结果见表4。

表4 晶间腐蚀实验结果 mm/a

由表4 可知,国产825 合金焊接接头晶间腐蚀速率比母材的大。

采用金相显微镜对实验完成后样品焊缝区、热影响区及母材的金相显微组织与表面形貌进行分析。分析结果如图6 所示。

图6 焊接接头与母材经晶间腐蚀后的金相照片(300×)

由图6 可以看出,焊接接头与母材相比,焊缝区的晶粒度比较小,晶界区域比较大,晶界处的贫铬区较大。由此可见,焊缝金属的耐晶间腐蚀性能比母材的差。

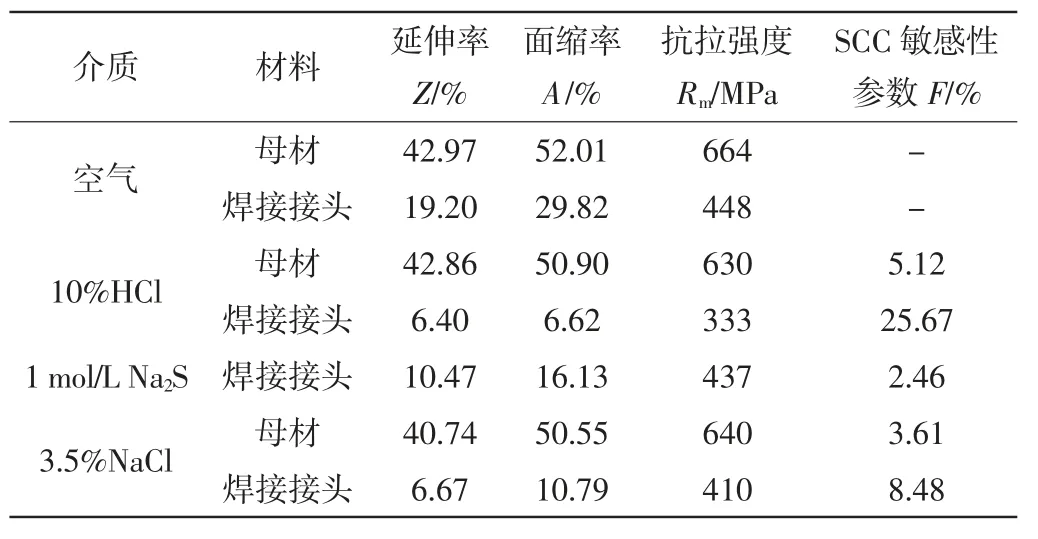

2.6 应力腐蚀实验

采用SSRT 拉伸应力腐蚀机研究国产825 合金焊接接头在不同介质中的应力腐蚀情况,其研究结果见表5。

表5 应力腐蚀实验结果

由表5 可以看出,在空气介质、10%的HCl 和3.5%的NaCl 中,国产825 合金母材的延伸率、面缩率都和抗拉强度均比国产825 合金焊接接头的大,而应力腐蚀敏感性参数却比焊接接头的小。

在空气介质、10%的HCl、1 mol/L 的Na2S 和3.5%的NaCl溶液中,国产825 合金焊接接头的延伸率、面缩率和抗拉强度的大小关系为:

延伸率空气介质>延伸率1 mol/L 的Na2S>延伸率3.5%的NaCl>延伸率10%的HCl。

面缩率空气介质>面缩率1 mol/L 的Na2S>面缩率3.5%的NaCl>面缩率10%的HCl。

抗拉强度空气介质>抗拉强度1 mol/L 的Na2S>抗拉强度3.5%的NaCl>抗拉强度10%的HCl。

在10%的HCl、1 mol/L 的Na2S 和3.5%的NaCl 溶液中,国产825 合金焊接接头的应力腐蚀敏感性参数的大小关系为:

应力腐蚀敏感性参数10%的HCl>应力腐蚀敏感性参数3.5%的NaCl>应力腐蚀敏感性参数1 mol/L 的Na2S。

但是在3.5%的NaCl 和1 mol/L 的Na2S 溶液中,国产825合金焊接接头的应力腐蚀敏感性参数较小,而在10%的HCl 中比较大。由此可见,在3.5%的NaCl 和1 mol/L 的Na2S 溶液中,国产825 合金焊接接头发生应力腐蚀的可能性比较小,而在10%的HCl 中发生应力腐蚀的可能性比较大。

3 结束语

(1)国产825 合金焊接接头焊缝区、热影响区和母材的金相显微组织均为奥氏体,但焊缝区的金相显微组织的晶界处出现贫铬区,主要原因为焊接时焊接金属在高温溶化下造成的结果。

(2)腐蚀挂片实验结果表明,国产825 合金焊接接头在10%的HCl 溶液中的腐蚀速率为35.412 1 mm/a,并且焊缝区严重腐蚀,其主要原因是焊缝金属的腐蚀电位比母材更低,焊缝金属与母材之间形成电偶腐蚀,使得焊缝区加速溶解,而母材区域得到一定的保护;国产825 合金焊接接头在1 mol/L 的Na2S 溶液中的腐蚀速率为0.002 1 mm/a,与母材的相差不大。

(3)电化学测试结果表明,在10%的HCl 溶液中,国产825合金焊接接头的腐蚀电流比母材的大,并且实验完成后的电极表面焊缝区产生严重的腐蚀,和腐蚀挂片实验结果一致;在1 mol/L的Na2S 溶液中,国产825 合金焊接接头比母材相当。

(4)800 ℃的高温氧化结果表明,国产825 合金焊接接头耐高温氧化性能与母材相差不大。

(5)晶间腐蚀实验结果表明,国产825 合金焊接接头耐晶间腐蚀性能比母材弱,其主要原因是焊接金属的晶粒度比较小,晶界区域大,造成晶界处出现大量的贫铬区。

(6)应力腐蚀试验结果表明:在空气介质、10%的HCl 和3.5%的NaCl 中,国产825 合金母材的延伸率、面缩率和抗拉强度均比国产825 合金焊接接头的大,而应力腐蚀敏感性参数却比焊接接头的小。

(7)采用不同焊接工艺将得到不同性能的焊接接头,焊接工艺对焊接接头的机械物理性能和耐腐蚀性能有显著的影响。在实际设备的加工中应选择合适的焊接工艺以保证焊接部位的相关性能。