在役海底管道技术完整性实施研究及应用

赵东红

(中海油(天津)管道工程技术有限公司,天津 300450)

1 管道完整性管理及技术完整性发展现状

管道完整性管理可以有效降低管道风险、节约运营成本、提升本质安全水平[1],在管道运营管理过程中发挥着重要作用,自20 世纪末开始在我国管道领域蓬勃发展和广泛应用。国家能源局陆续批准发布SY/T 6621—2016《输气管道系统完整性管理》[2]、SY/T 6648—2016《输油管道完整性管理规范》[3]、SY/T 7342—2016《海底管道系统完整性管理推荐作法》[4]、SY/T 7380—2017《输气管道高后果区完整性管理规范》[5]、SY/T 7472—2020《油气管道完整性管理等级评估规范》[6]。2016 年3 月,国家标准化委员会发布的GB 32167—2015《油气输送管道完整性管理规范》[7]强制性标准开施,标志着管道完整性工作从企业自发行为上升至行业和国家层面开始规范管理。

中国海洋石油集团有限公司(以下简称“中国海油”)研究确定设备设施完整性管理内容,包括管理完整性、技术完整性、经济完整性和全生命周期管理[8],将组织机构、管理队伍、管理体系、标准规范、审核工具、信息系统和管理文化作为管理基础归为管理完整性,将经济评价中涉及的经济完整性模型、实物资产状态、全生命周期成本和经济指标管理纳入经济完整性,从技术保障角度按照动、静、电仪、工艺系统和管道划分为5 个方面纳入技术完整性,通过3 个完整性在全生命周期内对设备设施实现全过程管理。目前,中海石油气电集团有限责任公司已搭建完成完整性管理体系与技术完整性实施指南在管道板块试点,并取得了良好效果[8],中海油能源发展股份有限公司发布的Q/HSHF HY037—2020《设备设施技术完整性要求》[9]包括管道技术完整性实施的内容和要求,但均侧重陆上管道,因此需要对海底管道在技术完整性工作进行进一步的研究与完善。

2 技术完整性管理实施

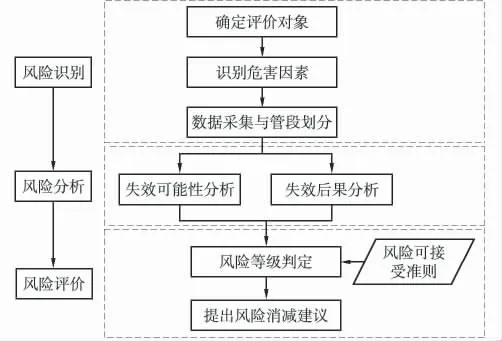

在役海底管道技术完整性实施流程如图1 所示。

图1 在役海底管道技术完整性实施流程

2.1 数据收集、分析与整合

在役海底管道数据采集、分析和整合的内容包括管道静态数据和运行维护阶段动态数据,静态数据包括管道属性数据、地质地貌数据、环境条件数据等,动态数据包括管道介质性质数据,化学药剂数据,腐蚀老化、在位状态和运行工况等监(检)测数据、维修数据、清管数据、打压数据、管件与阀门数据等。

2.2 高后果区识别

《油气输送管道完整性管理规范》仅对陆上钢制管道明确了输油管道、输气管道、特定场所高后果区识别准则,并要求定期审核管道完整性管理方案。针对海底管道,中国海油于2015 年发布Q/HS 2091—2015《钢制海底管道完整性管理规范》[10],明确了输气、输油和混输等海底管道的高后果区识别准则,并要求根据高后果区类型和级别制定针对性的应急预案与巡视方案。

2.3 风险评估

风险评估步骤包括确定评估对象、风险因素识别、数据采集与管段划分、失效可能性分析、失效后果分析、风险等级判定和提出风险消减措施建议(图2)。GB/T 27921—2011《风险管理风险评估技术》[11]附录B 给出了包含头脑风暴法在内的32 种评估技术,对海底管道进行风险评估时可采用一种或多种方法,适用的方法包括但不限风险矩阵法、危险源辨识(HAZID)、危险与可操作性分析(HAZOP)、定量风险评价(QRA)、预先危险性分析(PHA)、安全检查表(SCL)、作业条件危险性分析(LEC)、基于风险的检验(RBI)等。查阅《海底管道系统完整性管理推荐作法》(等同采用2015 年版DNV-RP-F116),采用风险矩阵的方法对海底管道进行风险评估,并给出了第三方破坏(涉及拖网、抛锚、落物和船舶撞击立管)、腐蚀、结构损伤、稳定性、自由悬跨的风险评估流程。当管道出现涉及法律法规标准规范和相关要求发生变化、运行环境/条件发生变化、进行工程改造、检/监测发现分析识别有疏漏、发生事故等情形时,需重新进行风险评估。

图2 在役海底管道风险评估实施流程

2.4 检测监测

为收集海底管道运行数据并掌握管道状态数据需对管道进行检测监测,查阅《海底管道系统完整性管理推荐作法》,目前企业常用的检测方法包括内检测、外检测和监测。其中,外检测借助ROV 或ROTV(遥控无人潜水器)、牵引鱼、无线水下工具和自动水下工具、潜水员等外部载体,利用视觉/录像机/照相机、侧扫声呐、多波束测深仪、截面模拟器、管道跟踪器等检测工具,根据海底管道风险分析结果、外检测载体速度、携带探测器能力、数据准确度等要求进行选择;内检测一般利用智能球进行在线检测,主要利用漏磁、超声、激光光学检测、定位球、测径板等,通过腐蚀挂片、电阻监测、沙/磨蚀监测、生物监测和海流振动监测。

2.5 完整性评估

当海底管道观测或监检测到潜在的不可接受的损伤/异常时,应进行完整性评估。查阅《海底管道系统完整性管理推荐作法》,完整性评估划分为腐蚀评估(内、外腐蚀)和机械性能评估,其中机械性能评估包括悬跨疲劳、位移导致的过载、第三方损伤导致的极限应变。常见的损坏/异常完整性评价方法包括:

(1)金属损失:参见DNV RP F101(油气管道腐蚀评价推荐标准)、ASME B31.G(用于测定受腐蚀管道剩余强度的手册)、PDAM(管道缺陷评价手册)。

(2)凹坑:参见DNV OS F101(海底管线规范,明确凹坑深度可接受的临界值)、DNV RP F113(管道修复)、DNV RP C203(疲劳)、ERPG/PDAM。

(3)裂纹:参见DNV OS F101(要求进行详细的ECA 分析),DNV RP F113,DNV RP C203,PDAM。

(4)划痕:参见PDAM。

(5)自由悬跨:DNV RP F105(自由悬跨管道)、DNV RP C203(疲劳)。

(6)局部屈曲:参见DNV OS F101、DNV RP F113。

(7)整体屈曲:DNV RP F110(整体屈曲)。

(8)露管:参见DNV RP F107(管道保护)。

(9)位移:参见DNV RP F109(海床稳定性)。

(10)防护层损伤:DNV RP F102(防护层修复)。

(11)阳极损坏:DNV RP F103(阴极保护)。

对因存在变径、阀门尺寸过大/过小、短径管或斜接管、维修段管径不一致、没有永久的清管球发射器/接收器或不具备采用临时清管球发射/接收器的可能性的不能清管,即不允许通过编制检测工具进行内检测的管道,可以考虑采用外腐蚀直接评价(ECDA)、内腐蚀直接评价(ICDA)和应力腐蚀直接评价(SCCDA)方法。

2.6 风险消减与维修维护

查阅《海底管道系统完整性管理推荐作法》,海底管道风险消减措施包括减缓和干预两种,在实际生产中典型的减缓措施包括限制操作参数(如控制操作压力、入口温度、流速等)、使用化学药剂、清管;干预措施通常用来控制管道侧向或隆起屈曲、稳定性、悬跨等,包括堆石保护、防止第三方损坏(采用混凝土压块、灌浆袋、设置保护结构和碎石覆盖)和挖沟等。

在运行过程中,可以根据管道损伤程度、管道材料、尺寸、损伤部位、受荷载情况、运行压力和温度等选择海底管道最适宜的维修维护方法。

(1)海底管道可能用到的维修方法包括:①通过焊机或机械连接器安装新的管段等方式切除管道受损部分;②在管道外部安装维修卡子进行局部维修。

(2)对于泄漏的法兰和组建的密封方法,有覆盖法兰的密封卡子、安装新的组件、增加螺栓预紧力和替换垫圈等,可以根据管道受损伤的程度来确定管道采取临时性或永久性的修复。

3 结论

海底管道是海洋石油设备设施管理的关键设施之一,对海洋石油生产运营企业全面、系统梳理在役海底管道的技术完整性实施环节十分必要,在实施过程中还应重点关注以下3 个问题。

(1)根据实际运行情况,系统梳理管道运营相关标准,在合规运行的前提上不断引入新技术和新方法,优化工作方法或流程,提高海底管道完整性管理技术质量。

(2)加强管道运营期间数据管理,明确采集要求,不断提升数据采集质量,为管道风险评估、完整性评估等准确诊断提供数据支持。

(3)建设或结合信息化管理系统和完整性审核/评价管理工具,提升海底管道完整性管理水平,从全生命周期角度降低成本。