凝胶体系下电化学阻抗谱评估单宁酸对模拟铸铁文物的缓蚀效果

贾明浩,胡 沛,胡 钢

(北京大学考古文博学院,北京 100871)

中国拥有世界上最丰富的文物储藏量,文物凝聚着悠久历史与传统文化,然而金属文物的腐蚀劣化,成为了当代文物保护工作者的重点和难点之一[1-2]。金属文物经过清洗、脱盐、除锈、加固等流程后,一般会进行缓蚀和封护处理以进行保护,避免自然环境中水、氧气和其他腐蚀介质对文物的破坏[3-4]。但是,通过长期原位监测很难判断这些保护材料是否能够长期保持稳定作用[5]。

电化学阻抗谱(EIS)是一种广泛应用于腐蚀研究的技术,可以通过研究保护体系阻抗的变化,发现涂层发生的微观或宏观缺陷,从而有效获得腐蚀过程的定性和定量信息[6]。因此,不同于XRF、Raman、XRD、FTIR等获得锈蚀成分和结构信息的技术,EIS技术能从腐蚀电化学的角度提供更为全面的数据分析,有利于综合判断文物的腐蚀状态[7-9]。

然而,在粗糙且形貌不规则的带锈文物表面获得稳定的电化学信号并非易事[10],这便是阻碍电化学阻抗技术,抑或是多数电化学技术广泛应用于金属文物腐蚀研究的主要原因之一。本工作通过琼脂-Na2SO4凝胶电解质,克服传统溶液体系的不足,并配合电化学阻抗技术原位检测过共晶白口铸铁(模拟铸铁文物)经单宁酸处理前后的腐蚀状态,监测保护层的时效性,探索建立微观形貌和阻抗信号反馈的联系。

1 试验

1.1 试样

试样为过共晶白口铸铁,化学成分(质量分数)为:5.31% C,0.11% Si,0.15 Mn,0.08% P,0.05% S,余量为Fe。铸铁样块在无水乙醇下使用SiC金相砂纸(80-200号)逐级打磨试样至表面光滑,后依次用丙酮和无水乙醇清洗残留物。将打磨后的试样放置于中性盐雾箱中进行干湿循环喷盐加速腐蚀,盐雾为3.0 %(质量分数,下同)Na2SO4水溶液,以获得锈蚀表面。干湿加速腐蚀循环1次包括:喷雾阶段相对湿度为95%,时间为4 h;干燥阶段相对湿度为40%,时间为4 h。铸铁试样依锈蚀情况共分为两组:一组为干湿加速腐蚀循环1次后获得的试样(模拟带初期锈蚀的文物),锈蚀氧化层薄且未完全覆盖金属截面;另一组为干湿加速腐蚀循环30次后获得的试样(模拟带长期锈蚀的文物),锈蚀氧化层加厚且完全覆盖金属截面。盐雾试验后的两组试样均直接浸泡于5.0 g/L单宁酸水溶液中6 h进行预膜处理,取出后置于室温下干燥24 h,留待后续进行相关测试。

1.2 凝胶体系构建与试验测试

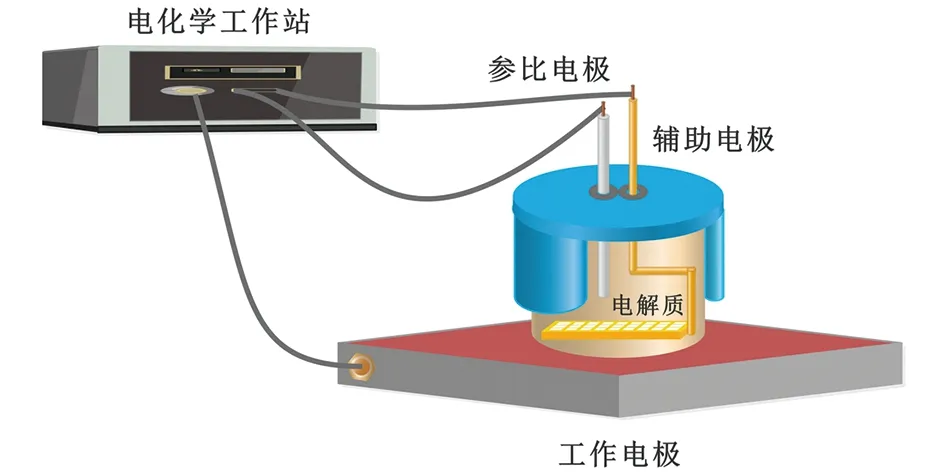

如图1所示搭建试验平台:探头设备由Ag/AgCl参比电极和铂网辅助电极并列置于琼脂凝胶柱中,参比电极测试端位于铂网电极正上方2 mm,铂网电极平面和铸铁试样工作电极面保持平行,中间间距为3 mm。测试前,将3.0%琼脂的(质量分数)与1.0 g/L Na2SO4混合后升温至60 ℃,趁热注入柱形模具中后冷却形成稳定凝胶。使用CorrTestTM CS-350电化学工作站检测经单宁酸缓蚀保护前后带锈试样的电化学阻抗谱。为保证电信号稳定,使琼脂平面和试样固定贴合,将界面处空气排除,保证检测面积为1.0 cm2。在测试前,将电极体系保持30 min以稳定自腐蚀电位。电化学阻抗谱的测试频率为10 mHz~100 kHz,激励信号为振幅10 mV(相对开路电位)的正弦波。采用Zview软件对所得数据进行拟合后得到基于等效电路的拟合参数。使用FEI Quanta 200F扫描电子显微镜在15 kV加速电压下观察带锈试样经单宁酸处理前后的表面形貌。

图1 凝胶电解质环境的检测示意Fig. 1 Schematic of the detection of the gel electrolyte environment

为了更加明确单宁酸预膜处理的耐久性效果,对处理后的带锈铸铁进行新一轮不同周次(0~8次)的干湿喷盐循环加速腐蚀试验,各循环周期操作与上述细节一致,试样状态也均通过凝胶体系的电化学阻抗和扫描电镜进行评估。

2 结果与讨论

2.1 琼脂凝胶体系与溶液电解质体系阻抗对比

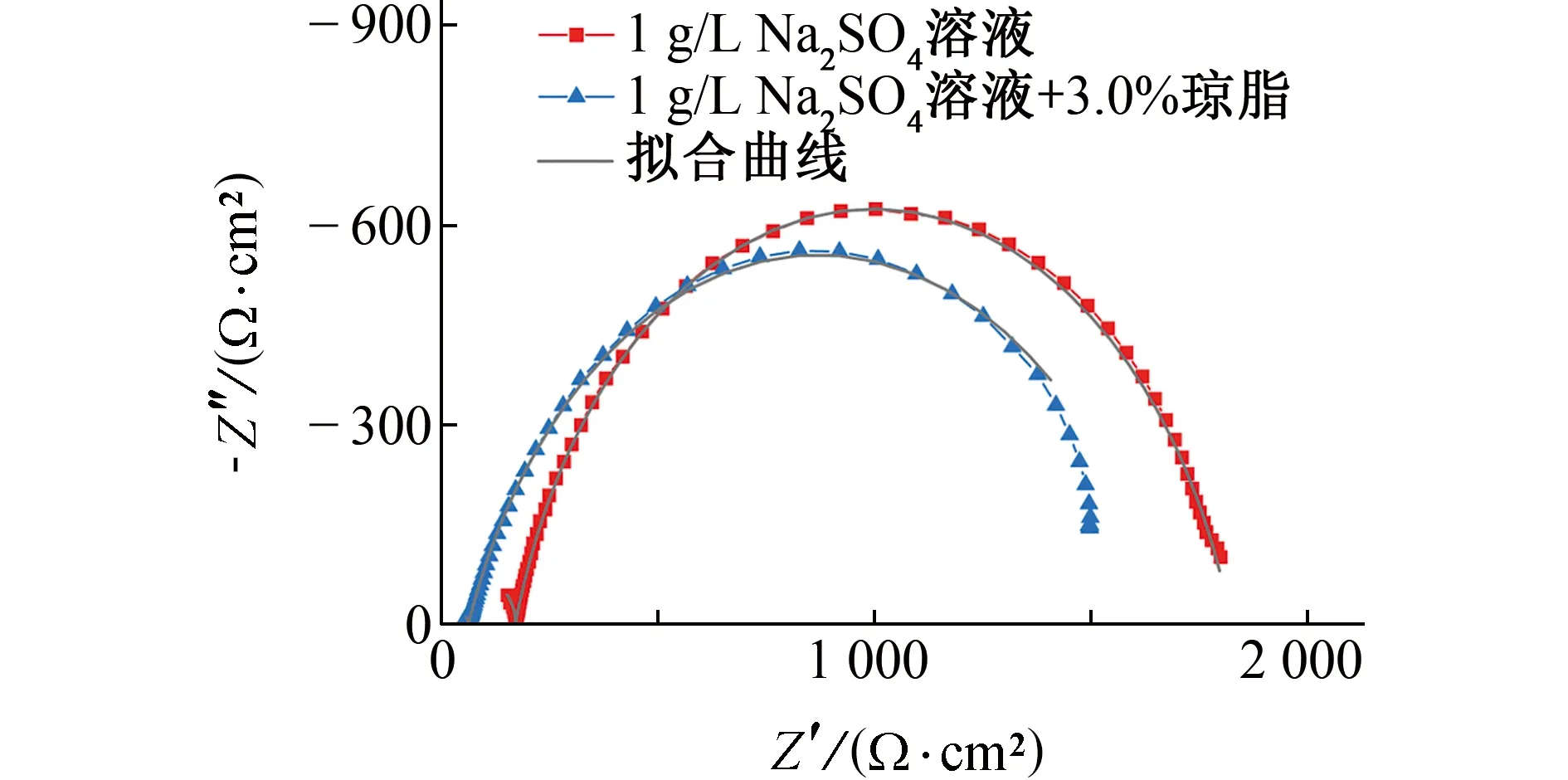

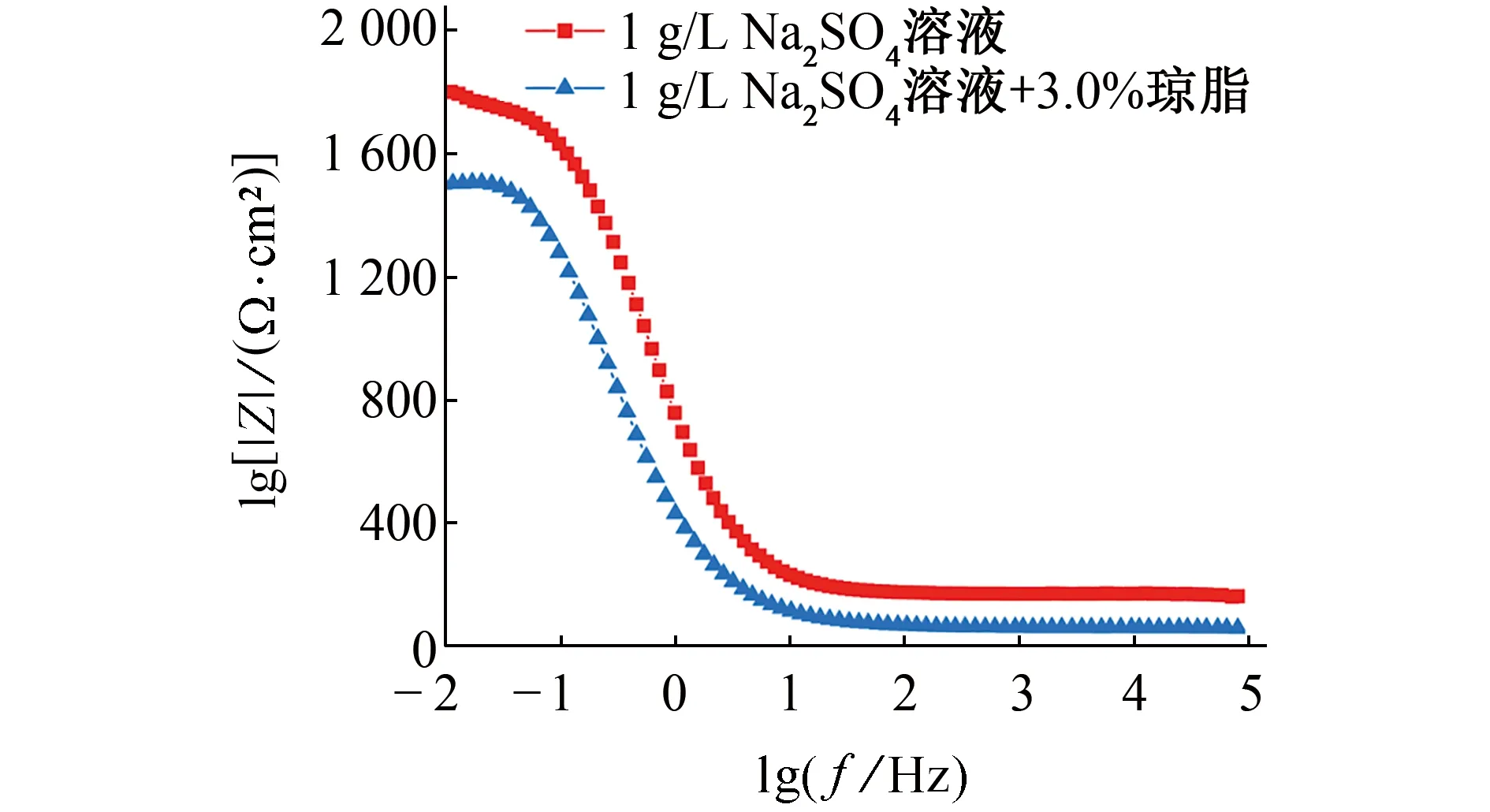

试验选取琼脂电解质是利用其凝胶状态下可控渗出内部液体的能力,这有助于润湿金属文物表面,且有利于在测试过程中保证电解液与工作电极之间建立固定的检测面积,解决传统液态电解质无法稳定停留在带锈文物表面等问题。为了明确琼脂凝胶与溶液电解质测试结果的差异,选取经过1次干湿加速腐蚀循环的试样进行检测,通过测试试样在两种电解质体系下的电化学阻抗谱,对比分析其异同点。

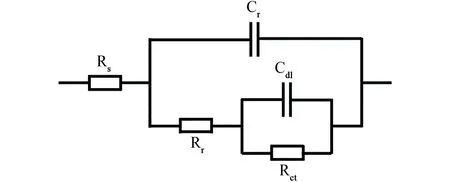

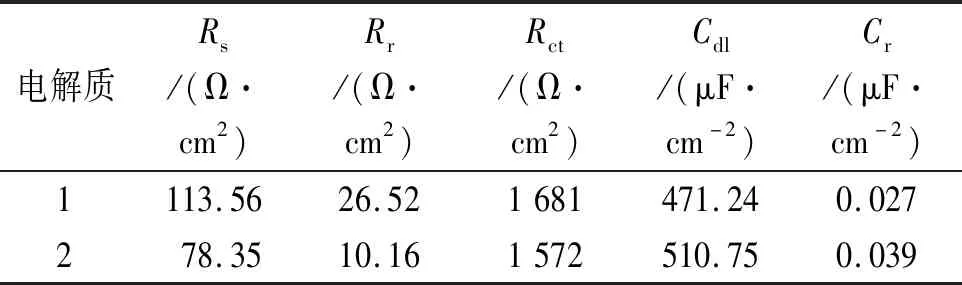

由图2和3可见:试样在两种电解质体系中的电化学阻抗谱均存在两个时间常数,在高频区是由溶液内阻和铸铁表面的锈蚀产物内阻所形成的容抗弧,而中低频区是与铸铁表面电化学过程相应的容抗弧,弧半径与对应的阻值成正比。试验证明,试样在两种电解质溶液中的电化学阻抗曲线形状相似,相位角峰位对应的频率范围无明显变化,但相位角峰值会因琼脂的加入而提升。采用图4所示等效电路对电化学阻抗谱进行拟合,相关电化学参数见表1。其中,电荷转移电阻Rct因琼脂的存在而低于液态电解质体系所测数据,而溶液电阻Rs也因琼脂的加入下降了35 Ω·cm2。这是因为琼脂的主要成分为琼脂糖和琼脂胶,琼脂糖是一种中性线性聚合物,而琼脂胶中带有少量硫酸酯盐、葡萄糖醛酸和丙酮酸醛等[11-12],在混合体系下增加了电解质的电导率,也提高了带锈铸铁在介质中的电化学腐蚀信号[13]。

图2 试样在两种电解质体系中的Nyquist图Fig. 2 Nyquist plots of samples in two electrolyte systems

(a) f-|Z|

图4 带初期锈蚀试样的电化学阻抗等效电路图Fig. 4 Equivalent circuit of EIS for samples with initial corrosion rust

表1 带初期锈蚀试样的电化学阻抗谱拟合参数Tab. 1 Fitting parameters of EIS for samples with initial corrosion rust

对比图2和图3可见:采用琼脂体系并不改变金属的固有腐蚀状态,只是与纯Na2SO4溶液体系相比,阻抗数值略有降低,且不会引入新的腐蚀反应。另外,金属文物的保护监测是以固定体系的变化相对差值作为主要参考标准的,而并非单一测试的绝对值。所以,采用琼脂-Na2SO4凝胶电解质与自行设计的电极布局方式进行电化学阻抗谱测试可用于金属文物腐蚀的日常监测研究。

2.2 单宁酸对带初期锈蚀试样的保护效果

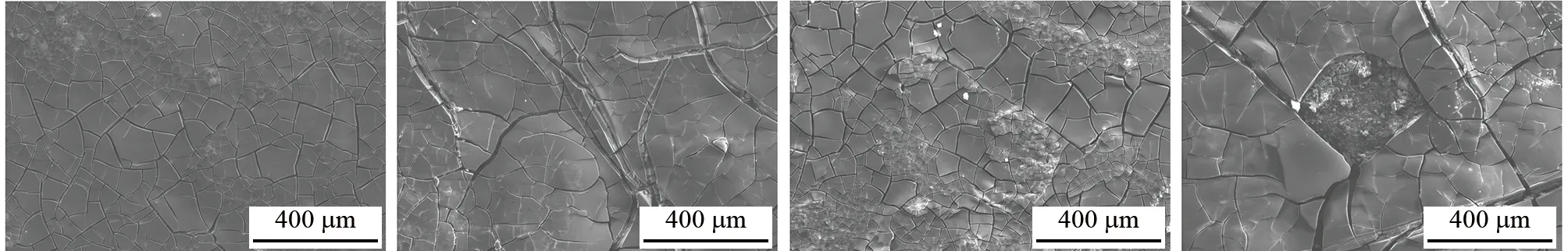

由图5可见:带初期锈蚀试样经过单宁酸浸泡处理后,表面形成了一层缓蚀膜层,但膜层表面存在均匀的微裂隙,随着干湿喷盐加速腐蚀循环次数的增加,裂隙尺寸扩张,使得外界腐蚀介质通过裂隙渗透至锈蚀表面,逐步丧失了单宁酸保护层的效果。经过7次循环腐蚀后,膜层与锈蚀层间已经出现了新生锈蚀向外顶撑保护层的明显现象,并使得膜层逐渐成片状剥落,经过8次干湿喷盐循环试验后,保护层彻底丧失了对薄层锈蚀铸铁的保护能力。

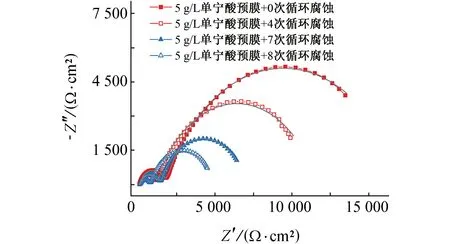

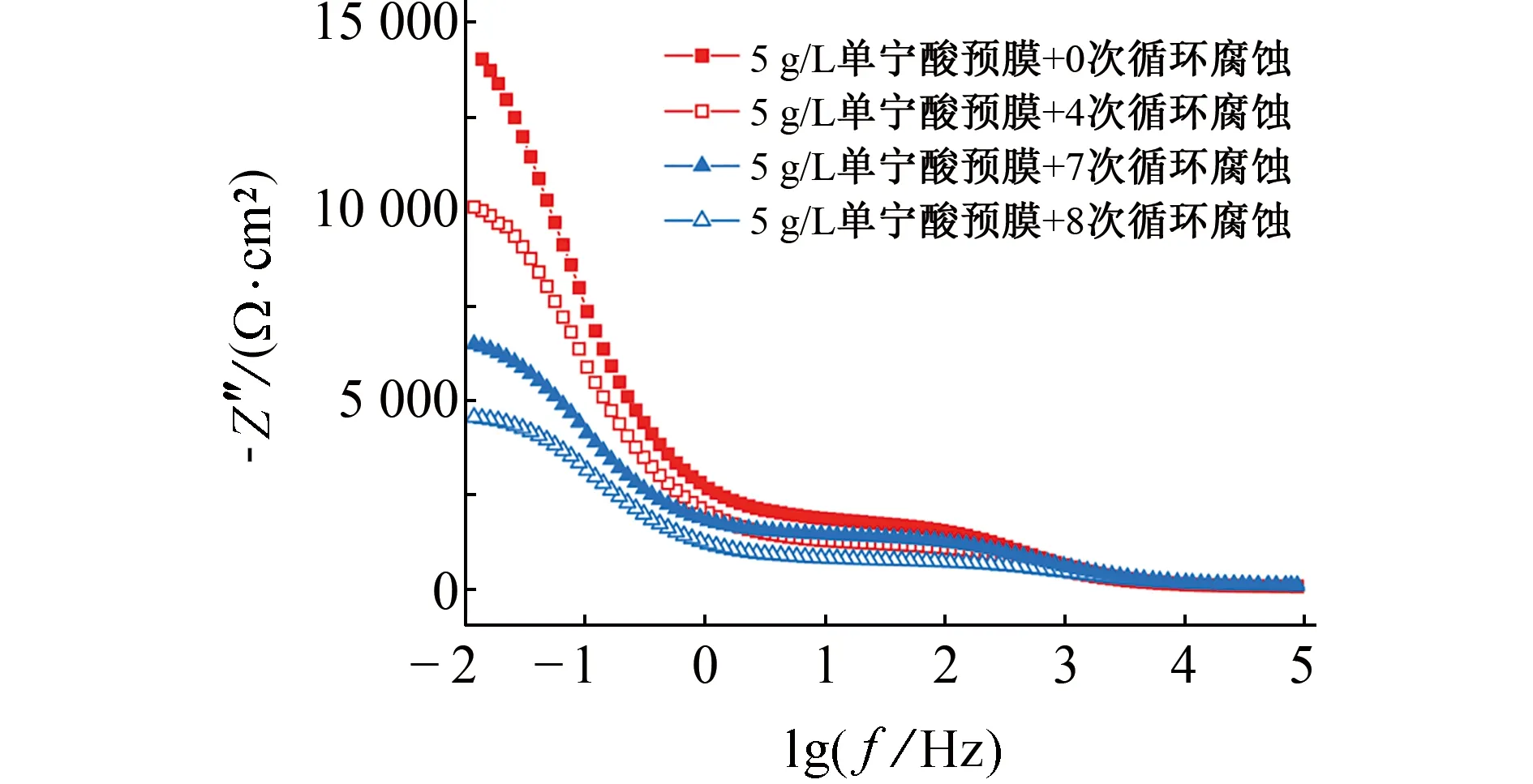

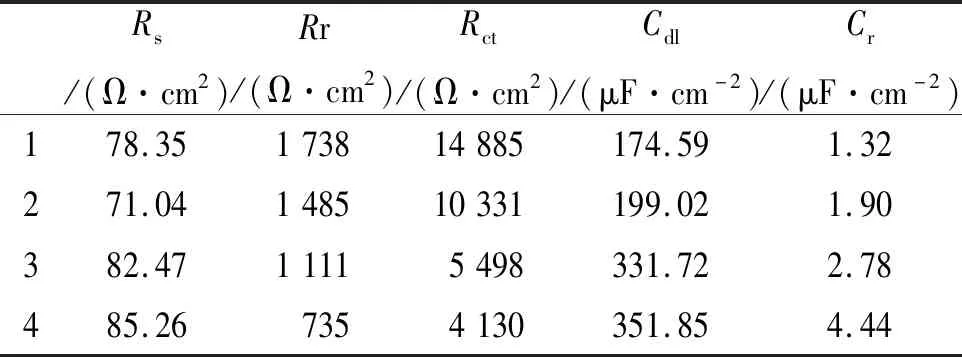

运用凝胶电解质对试样进行原位阻抗检测,结果表明:经过单宁酸处理后的带初期锈蚀试样的Nyquist图出现了双容抗弧,Bode图中显示了更为明显的两组时间常数,见图6和7。采用图4所示等效电路图对该阻抗谱进行拟合,其中Rs为琼脂-Na2SO4电解质内阻,Rr为单宁酸浸泡后初期锈蚀铸铁的锈蚀层电阻,Cr为单宁酸浸泡后初期锈蚀铸铁的锈蚀层电容,Rct为锈蚀层与金属基体界面的电荷转移电阻,Cdl为双电层电容。可以看出,试样表面形成缓蚀保护膜后,Rr由10.16 Ω·cm2提升到1 738 Ω·cm2,显著提升了锈蚀层的自身电阻,有利于试样表面锈层的稳定化。同时,Rct由1 572 Ω·cm2提升到14 885 Ω·cm2,电荷转移电阻增长了10倍,证明单宁酸处理后形成的膜层比初期锈蚀层更加致密,更有效阻滞基体与腐蚀介质之间的电荷和离子转移,更好地提升了对内部金属的保护效果。

(a) 0次 (b) 4次 (c) 7次 (d) 8次图5 经单宁酸处理的带初期锈蚀试样经过不同周次干湿交替喷盐加速腐蚀试验后的表面形貌Fig. 5 Surface morphology of tannic acid-treated samples with initial corrosion after different cycles of alternating dry and wet salt spray accelerated corrosion tests

图6 经单宁酸处理的带初期锈蚀试样经不同次数循环腐蚀后的Nyquist图Fig. 6 Nyquist plots of tannin-treated samples with initial corrosion rust after different cycles of corrosion

(a) f-|Z|

然而,单宁酸处理后形成的保护膜并未形成完整包覆结构,其上存在着微小裂隙,并未有效阻隔外界腐蚀介质的渗入,故在电化学阻抗谱中形成了代表锈层状态的高频容抗弧和代表铸铁界面状态的低频容抗弧。随着干湿交替循环腐蚀次数的增加,腐蚀介质逐渐渗入保护层,保护层电阻逐渐减小。同时,随着介电常数较大的腐蚀介质渗入保护层,带初期锈蚀试样的锈蚀层电容Cr和腐蚀界面双电层电容Cdl逐渐升高,所以在Nyquist图中表现为高低频容抗弧半径随腐蚀次数增加而减小的现象。在Bode图中,表现为总阻抗|Z|数值降低且曲线朝低频方向移动,对应的相位角曲线降低。相位角曲线的下降,也说明了保护层电容的增大及电阻的下降[14]。结合电镜图可知,引起这种变化趋势的原因正是膜表面的微裂隙导致腐蚀介质的渗入,新生锈蚀产物逐步瓦解单宁酸缓蚀剂的保护作用,导致经多次循环腐蚀后试样的电化学阻抗谱与未经单宁酸处理的原始试样相近。

综上所述带初期锈蚀的试样经单宁酸处理后,表面存在均匀但有较多裂隙的缓蚀膜层,而相应的电化学阻抗谱Nyquist图中以双容抗弧形式呈现,且Bode图出现两组时间常数。经循环腐蚀后,缓蚀膜裂隙扩展变宽,出现局部剥落,而相应的Nyquist图双容抗弧半径均逐渐减小,相位角下降,总阻抗值下降。

表2 经单宁酸处理后的带初期锈蚀试样的电化学阻抗谱拟合参数Tab. 2 Fitting parameters of EIS for tannin-treated samples with initial corrosion rust

2.3 单宁酸对带长期锈蚀试样的保护效果

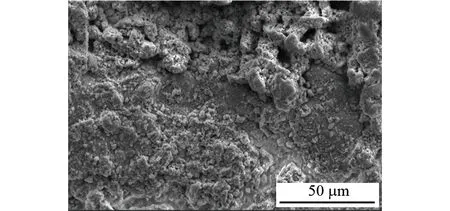

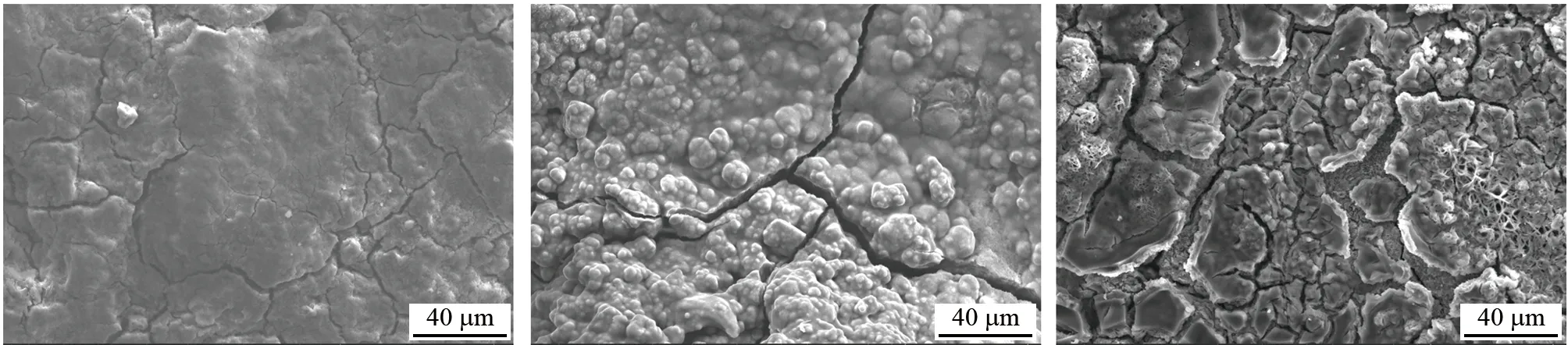

由图8可见:带长期锈蚀试样的表面锈层结构松散,表面粗糙度较大,腐蚀产物粒径分布差异明显,且存在多处凹坑空隙,这一表面状态使得通过隔绝环境中的腐蚀介质以保护金属基体变得十分困难。经单宁酸浸泡后,锈蚀层形成较为平整的缓蚀保护膜,但其上仍存在微小裂隙,见图9。经过2次干湿交替喷盐加速腐蚀后,保护膜层与锈蚀产物之间的界面已出现了明显的新生锈蚀向外顶撑现象,并继续外扩原有保护膜的裂隙。经过3次腐蚀循环后,新生锈蚀开始生长至缓蚀膜的外侧,锈蚀产物多呈现针状和网格状结构,缓蚀膜皱缩、剥落,基本上已经失去对基体的保护作用。后续的腐蚀循环,加剧了锈蚀的生长,膜结构被大量顶起脱落,并逐渐重现原有锈层多孔隙、不平整的状态。

图8 带长期锈蚀试样的表面形貌Fig. 8 Surface morphology of samples with long-term corrosion rust

(a) 0次 (b) 2次 (c) 3次

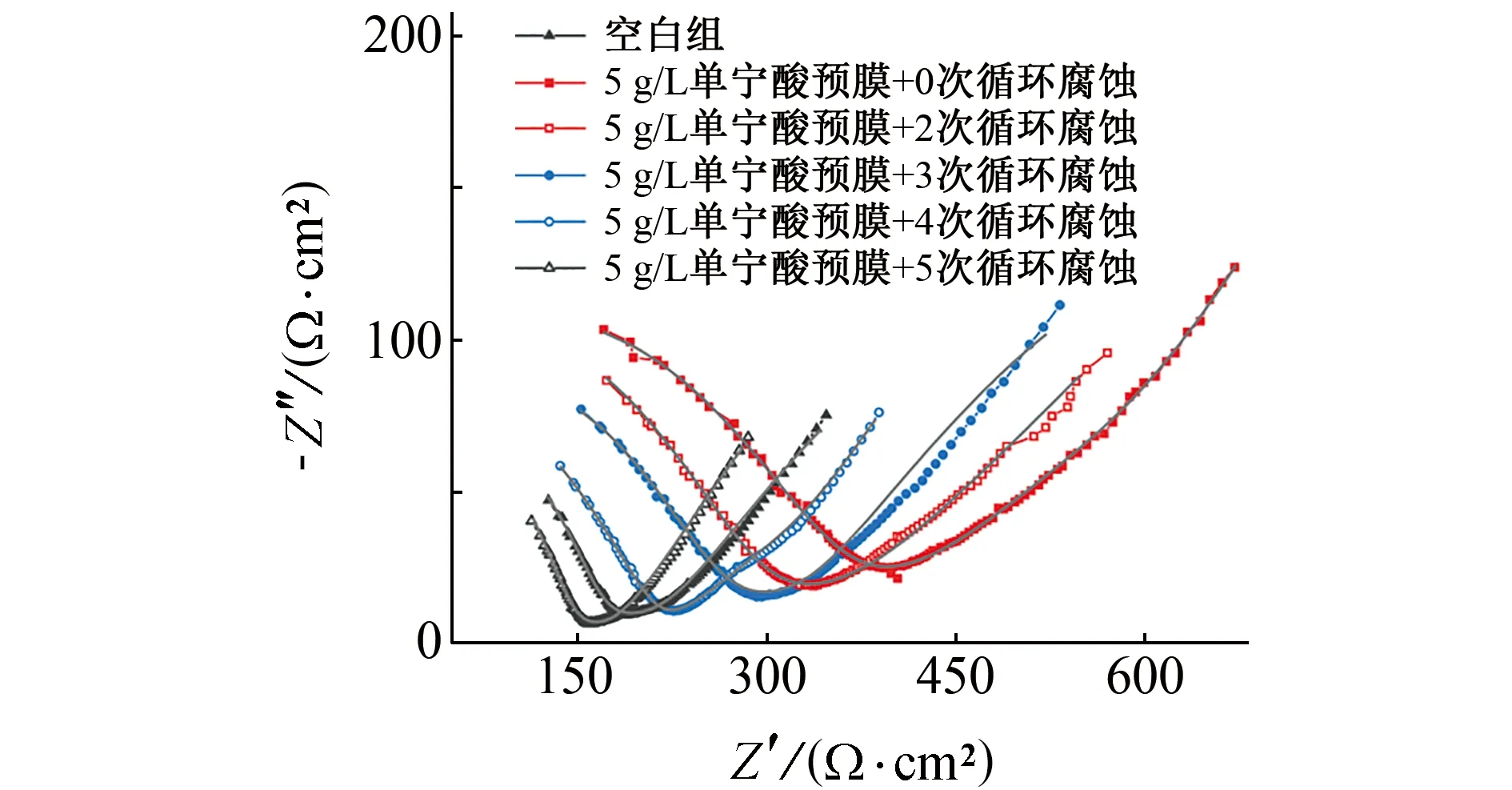

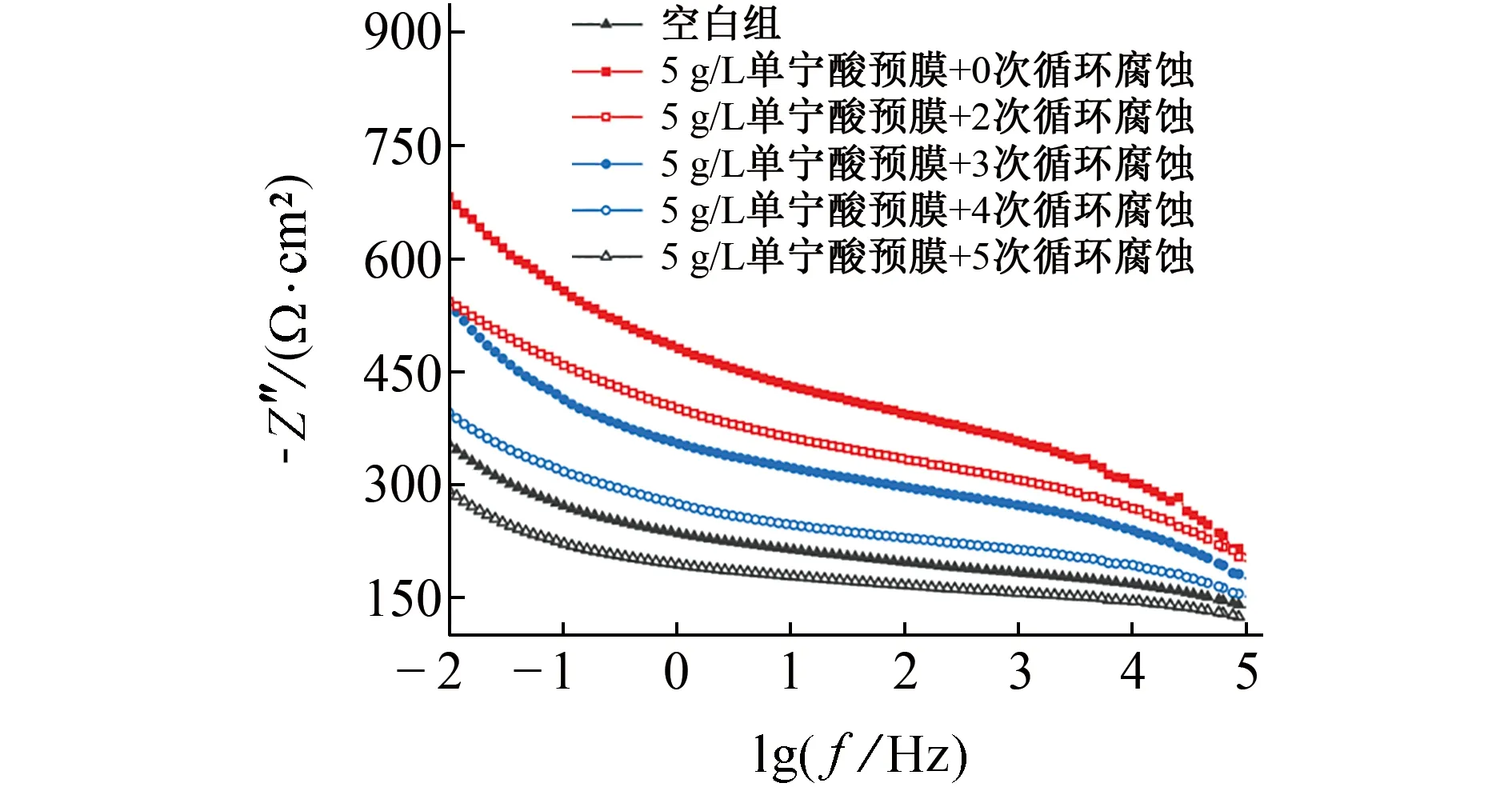

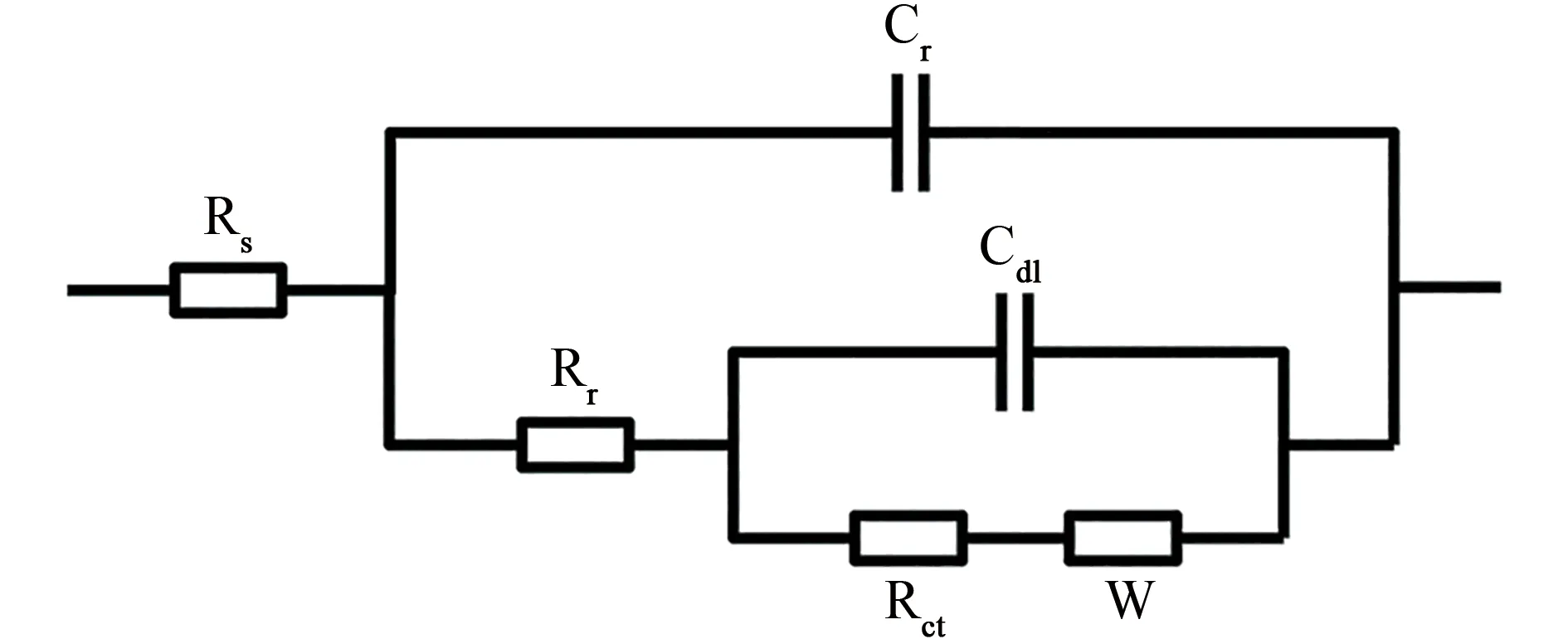

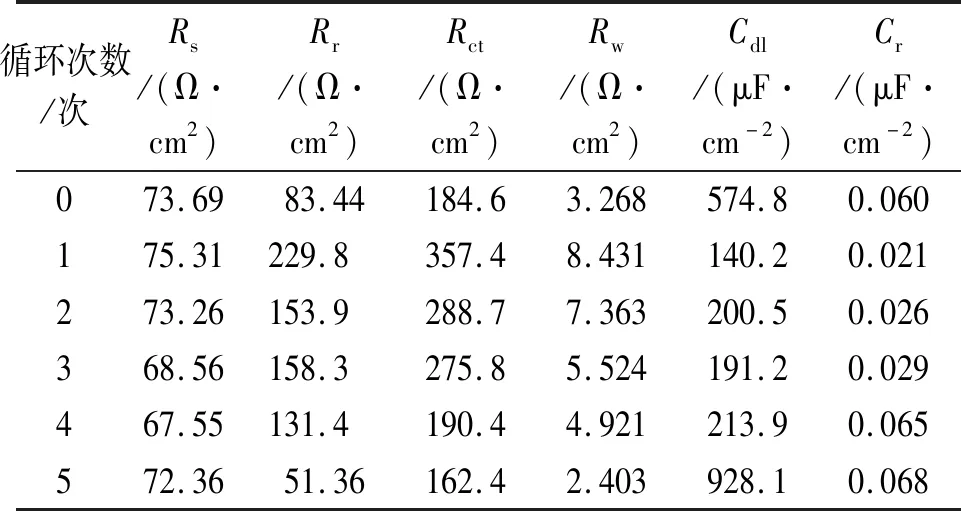

带长期锈蚀试样由于长期的腐蚀反应,在金属界面上堆积了大量腐蚀锈蚀,形成了扩散层,使得电解质通过宏观孔隙和裂缝缓慢扩散到铸铁铁芯界面[15]。因此,图10的Nyquist图显示试样在高频区会出现一个不完整的半圆形容抗弧,在低频区出现一条近似直线的Warburg扩散弧。其相应Bode图,见图11。采用图12所示等效电路对电化学阻抗谱进行拟合,相关电化学参数见表3。其中的Rw为因扩散效应而导致的Warburg阻抗值。经过单宁酸处理后,带长期锈蚀试样表面形成了保护膜,Rr由83.44 Ω·cm2提升到229.8 Ω·cm2,提升约3倍,一定程度起到了使试样表面锈层稳定的效果。同时,Rct由184.6 Ω·cm2提升到357.4 Ω·cm2,增长了2倍,相比于带初期锈蚀试样,保护率较低。这是因为原有锈层是疏松多孔结构,导致其上形成的膜层并不致密,且微小裂隙尺寸更宽。随着干湿交替循环腐蚀次数的增加,腐蚀介质渗入,使得保护层电阻减小,锈蚀层电容Cr和腐蚀界面双电层电容Cdl升高,所以在Nyquist图中表现为高低频容抗弧半径随腐蚀次数增加而减小,低频Warburg电阻所体现的扩散阻隔效应也逐渐趋于原始状态。在Bode图中,体系表现为总阻抗|Z|数值降低,对应的相位角曲线降低。在第5次时,所测得的电荷转移电阻和锈层自身电阻已经低于原始状态,说明此时已经彻底失去保护效果,需重新进行保护处理。

图10 经单宁酸处理的带长期锈蚀试样经不同次数及循环腐蚀后的Nyquist图Fig. 10 Nyquist plots of tannin-treated samples with long-term corrosion rust after different cycles of corrosion

(a) f-|Z|

图12 长期锈蚀铸铁的电化学阻抗等效电路图Fig. 12 Equivalent circuit of EIS for samples with long-term corrosion rust

表3 经单宁酸处理带的长期锈蚀试样经不同次数循环腐蚀后的电化学阻抗拟合参数Tab. 3 Fitting parameters of EIS for tannin-treated samples with long-term corrosion rust after different cycles of corrosion

综上所述,带长期锈蚀试样单宁酸处理后,微观形貌呈现出较为平整但有较多裂隙的缓蚀膜层,改善了原始锈层粗糙不平的状态,而相应的Nyquist图中以不完整的高频区容抗弧和低频区扩散直线的形式呈现,Bode图出现两组时间常数。经循环腐蚀后,缓蚀膜裂隙扩展崩解,出现明显剥落,而相应的Nyquist图高频区容抗弧半径均逐渐减小,Bode图中时间常数不变,相位角下降,总阻抗下降。

3 结论

(1) 为解决液态电解质在金属文物表面稳定停留的问题,以琼脂-Na2SO4作为凝胶电解质,以铂网、Ag/AgCl电极与模拟古代铸铁文物构建三电极体系,实现了固定检测面积的金属文物带锈电化学测量。使用凝胶电解质体系可以有效监测文物保护材料的效果和失效周期。

(2) 对于初期腐蚀和长期腐蚀的模拟铸铁文物,单宁酸处理后,其表面均会形成保护膜层,提升锈蚀层的稳定性,有效阻滞铸铁与腐蚀介质之间的和离子转移,提升对内部金属的保护效果。但是单独使用单宁酸形成的膜结构存在微裂隙,不利于长期稳定保护内部铁芯,需与相应成膜性能良好的缓蚀剂或封护剂复配使用,以提升铁质文物保护率。