襟缝翼耐久性试验电液伺服协同加载技术研究

任鹏,高建,王鑫涛

(中国飞机强度研究所全尺寸飞机结构静力/疲劳航空科技重点实验室,陕西西安 710065)

0 前言

襟缝翼结构作为飞机的主要增升装置,为活动翼面结构,在飞机起飞、降落和飞行过程中起着重要作用[1-3]。这些活动翼面随着飞机飞行姿态的变化,绕各自滑轨运动一定角度,在运动过程中,翼面受到持续气动载荷作用,受力极其复杂。襟缝翼翼面及其操纵机构设计复杂,其耐久性关系飞机使用安全。

飞机结构耐久性试验是测定飞机在规定使用和维修条件下的使用寿命,预测和验证结构薄弱环节和危险部位,确定结构检修维护周期,并为制定检修大纲提供依据而进行的试验项目[4-5]。

目前,襟缝翼结构静力/疲劳试验大多以固定作动筒的加载方式施加载荷,在试验过程中襟缝翼打开角度变化时,作动筒固定安装形式使加载方向无法跟随打开角度变化,试验无法真实模拟襟缝翼受载情况,对襟缝翼翼面及其运动机构的考核无法达到预期目标。文献[6]中研究了一种襟翼试验精确随动加载系统,文献[7]中对某飞机襟缝翼疲劳试验系统随动加载技术进行了研究,文献[8]中对襟缝翼可动翼面的随动加载方法进行了研究。

上述加载方法适用于运动模式简单的单一翼面的随动加载,且加载作动筒位置调节通过力控或位控作动筒实现[9],位置控制精度低,控制逻辑单一。试验加载作动筒与随动位置控制作动筒采用同一套控制系统控制,试验过程中,某一作动筒出现超差或踏步现象,所有作动筒会踏步等待,导致位置控制与翼面运动无法同步进行,带来极大的试验风险。同时,当试验发生意外保护时,无法保持当前加载位置,可能给试验件带来意外损伤。

针对不同运动模式的翼面结构,提出一种电液伺服协同加载技术,除通过加载系统控制作动筒施加载荷外,同时电动伺服加载系统实现对加载作动筒加载位置的精确控制,实现作动筒载荷、位置及翼面角度同步协同加载与控制,提高了运动翼面疲劳试验载荷施加精度及准确性,降低了试验风险,为同类运动翼面随动加载提供借鉴意义。

1 协同加载方案

襟缝翼耐久性试验过程中要实现作动筒加载方向始终垂直于襟缝翼弦平面方向,在襟缝翼翼面偏转过程中,加载方向跟随同步、协同加载,且作动筒加载载荷随运动过程同步变化。

1.1 襟翼加载方案

某型飞机机内襟翼结构分为前襟翼、主襟翼、后襟翼三段,为大后退量非定轴转动式运动机构,打开角度为0°→27°→41°,在收起和放下不同角度时,3段襟翼相对位置发生变化,不同打开角度内襟翼结构相对位置如图1所示。在收起0°状态时,前襟翼完全覆盖于主襟翼上方,后襟翼藏于主襟翼下方,导致在0°状态主襟翼上翼面中梁结构之前及后襟翼上翼面无法加载。在放下41°状态时,3段襟翼分开,此状态下主襟翼、后襟翼完全放出,上下翼面均可实现载荷施加。

图1 襟翼结构不同角度相对位置示意

针对襟翼自身结构及受载特点,疲劳试验时,襟翼加载点分布如图2所示。

图2 襟翼结构加载点分布示意

为保证作动筒加载力线始终垂直于襟翼翼面弦平面,需保证作动筒固定端跟随翼面同步运动。针对襟翼大后退量非定轴转动的特点,在运动过程中作动筒加载力线所扫略曲面上,选取一直线轨道作为作动筒固定端运动轨迹,如图3所示。利用最小二乘法优化该直线轨道,保证该直线与各力线距离平方和最小,从而得到作动筒固定端在该轨道运动时,加载角度误差最小。

图3 襟翼作动筒固定端运动轨道示意

襟翼协同加载方案中,作动筒固定端需在直线轨道上运动。将滚珠丝杠、滑块固定于直线轨道,组成滑动模组,如图4所示,利用伺服电机驱动滚珠丝杠,带动滑块沿丝杠运动。

图4 滑动模组结构示意

由于襟翼大后退量运动特点,对于襟翼上翼面加载点,作动筒固定端运动距离相对较长,考虑到作动筒重力扣除及试验安全因素,上翼面加载点采用导向加载的形式。导向滑轮固定于滑动模组滑块上,将襟翼翼面偏转角度与导向滑轮沿滑轨的直线运动位移同步,滑块与翼面二者同步运动,保证二者连线方向始终垂直于翼面弦平面,以实现滑轮与翼面之间加载方向始终垂直于翼面弦平面。协同加载运动方案如图5所示。

图5 襟翼上翼面协同加载方案示意

对于襟翼下翼面加载点,由于需施加向上载荷,因此采用硬式连接加载形式,由滑动模组带动加载点作动筒固定端与翼面同步运动,保证运动过程中作动筒加载方向始终垂直于翼面弦平面,如图6所示。

图6 襟翼下翼面协同加载方案示意

襟翼耐久性试验时,翼面运动过程中,通过协同加载控制系统与伺服电机位置控制系统协同加载与控制,翼面和导轨滑块按照位置关系以时间轴同步运动,保证作动筒加载方向与翼面弦平面始终保持垂直,同时协同加载控制系统控制作动筒施加试验工况对应载荷。

1.2 缝翼加载方案

缝翼结构位于机翼盒段前缘,通过4段滑轨及运动机构支撑形成多支点梁结构,具有展弦比大、结构狭长的特点。针对缝翼结构及受载特点,缝翼加载点分布如图7所示。疲劳试验时,缝翼结构需施加垂向、航向双方向载荷,并保证载荷方向与翼面相对之间始终不变。

图7 缝翼结构及加载点分布示意

缝翼为定轴转动式运动方式,打开角度为0°→18°→26°。基于缝翼运动方式特点,设计摆臂式加载框架,并将两个加载方向作动筒均安装在框架摆臂结构上,框架转轴与缝翼运动转轴重合。通过电动缸控制框架绕转轴运动,实现作动筒固定端跟随框架摆臂与缝翼翼面同步转动,并施加载荷。缝翼加载机构如图8所示。

图8 缝翼协同加载方案示意

缝翼翼面随时间轴运动过程中,位置控制系统控制电动缸跟随翼面协同运动,并将缝翼翼面运动过程角度变化量转换为电动缸所在位置位移变化量,如图9所示。

图9 缝翼协同框架运动几何关系

由图9中几何关系计算得到缝翼框架带动加载作动筒偏转角度与电动缸伸缩量之间关系如式(1)所示

(1)

式中:L1为运动前电动缸长度;L′1为运动后电动缸长度;L2为电动缸支持点与框架转轴间距离;α为框架旋转角度。

缝翼耐久性试验时,襟缝翼位置控制系统利用式(1)中电动缸伸出量与框架角度关系控制电动缸行程,从而保证缝翼摆臂式框架与缝翼翼面始终保持同步偏转,同时协调加载控制系统控制作动筒施加试验工况对应载荷,保证翼面、加载方向、加载载荷协调同步变化。

2 试验验证

为了验证上述襟翼、缝翼系统加载方案的可行性,设计了试验进行验证。

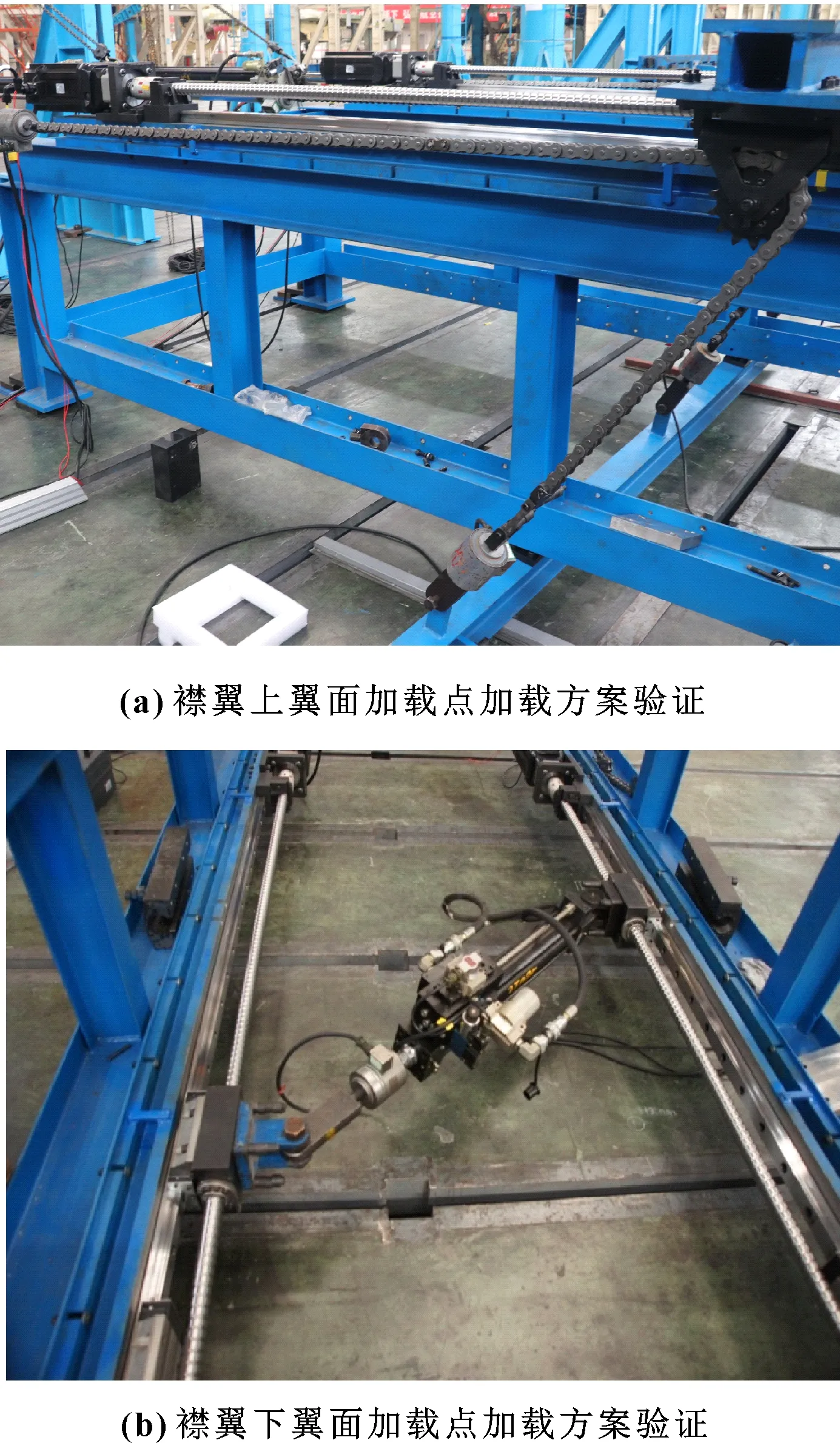

针对襟翼协同加载方案,分别对上翼面和下翼面加载点设计试验验证。上翼面加载点加载方案验证试验采用4组滑动模组,其中两组控制横梁模拟翼面运动,另外两组控制导向链轮同步运动,保证链轮与横梁连线方向与翼面弦平面垂线方向始终保持一致,如图10(a)所示。下翼面加载点加载方案验证试验采用两组滑动模组,加载作动筒采用硬式连接形式,作动筒固定座端固定在一侧滑动模组上,测力传感器端固定在另一侧滑动模组上,模拟翼面运动,保证作动筒加载方向与翼面弦平面方向始终保持垂直,如图10(b)所示。

图10 襟翼加载方案试验验证

验证试验加载载荷曲线及协同机构运动曲线如图11—图12所示,可以看出:(1)通过作动筒加载载荷曲线可以看出,运动过程中,载荷反馈曲线跟随性良好,载荷误差小于3%,满足试验加载要求;(2)通过协同机构运动曲线可以看出,滑动模组匀速运动时,位移呈完全线性状态,襟翼上翼面加载点加载方案验证试验滑动模组位置控制加载结果如表1所示,可以看出位移控制误差小于1%,满足误差要求。

表1 滑动模组位置控制加载结果

图11 作动筒加载载荷曲线

图12 协同机构运动曲线

通过襟翼加载方案验证试验可以看出,襟翼上、下翼面加载点加载方案应用过程中,加载点方向、载荷误差均满足试验要求,保证了试验载荷施加精度和准确性。

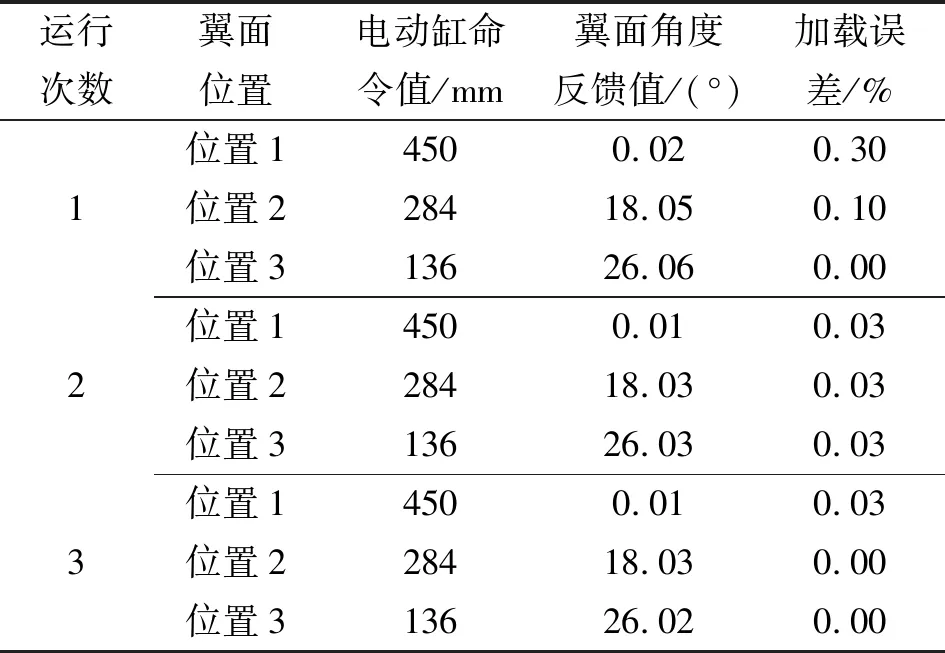

针对缝翼协同加载方案,由于加载作动筒均固定于摆臂框架上,因此只需验证摆臂框架角度控制精度,设计试验验证,如图13所示。将杠杆一端用螺栓固定于单耳底座,杠杆可绕固定点旋转,用于模拟摆臂框架。液压作动筒用于施加恒定载荷,模拟摆臂框架重力,电动缸用于控制杠杆运动,同时杠杆上布置有角度传感器,用于读取杠杆旋转角度。验证试验翼面角度控制加载结果如表2所示,可以看出:电动缸位置控制转化为翼面角度反馈值误差均在1%以内,满足试验要求,确保了缝翼加载方案可行。

图13 缝翼加载方案试验验证

表2 验证试验翼面角度控制加载结果

3 结论

通过对襟缝翼耐久性试验电液伺服协同加载技术的研究及试验验证,得到以下结论:

(1)针对襟翼大后退量、非定轴转动式运动特点,提出了“电动直线轨道式”协同加载方案;针对缝翼定轴转动式运动特点,提出了“摇臂式”协同加载方案。

(2)提出了针对运动翼面随动加载的电动、液压伺服协同加载技术,既满足了翼面运动过程中液压作动筒加载误差要求,又提高了加载位置控制精度,降低了试验风险。

(3)通过试验验证了襟缝翼电液伺服协同加载方案的可行性,形成了一套完整的针对不同运动形式的翼面协同加载试验技术。