某型公务机襟翼控制系统设计载荷分析

刘国庆

(广东省珠海市中航通飞研究院有限公司,广东 珠海519040)

1 襟翼控制系统架构

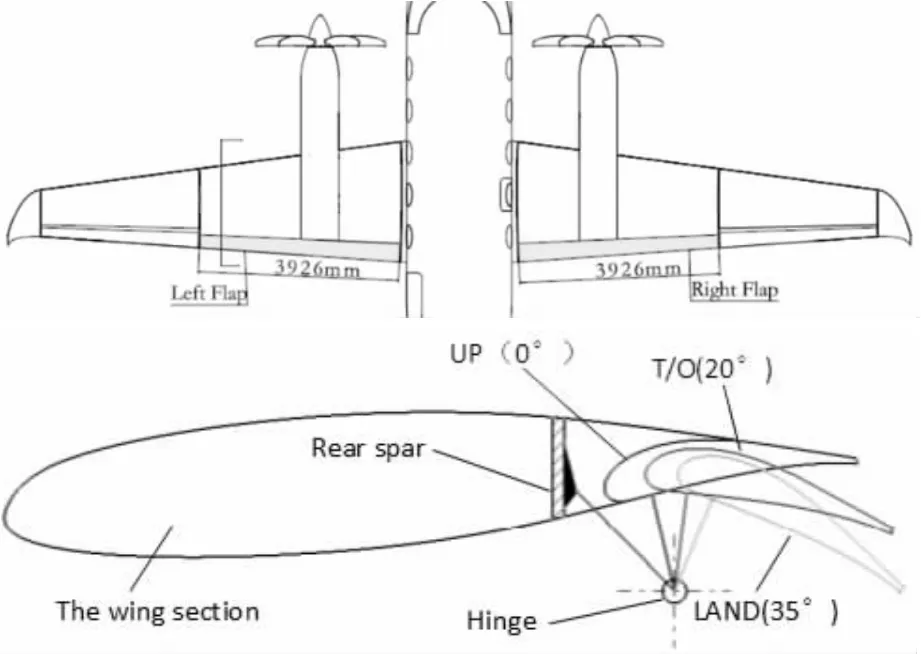

某型公务机在左、右机翼后缘各设置了一片襟翼来改善飞机的起降性能,增加飞机的升力与阻力[1],其采用简单定轴式襟翼,襟翼转轴位于机翼下方。襟翼具有0 度(UP 位)、20 度(T/O位)、35 度(LAND 位)三种构型,见图1 所示。

图1 襟翼构型示意图

襟翼控制系统的组成包括:

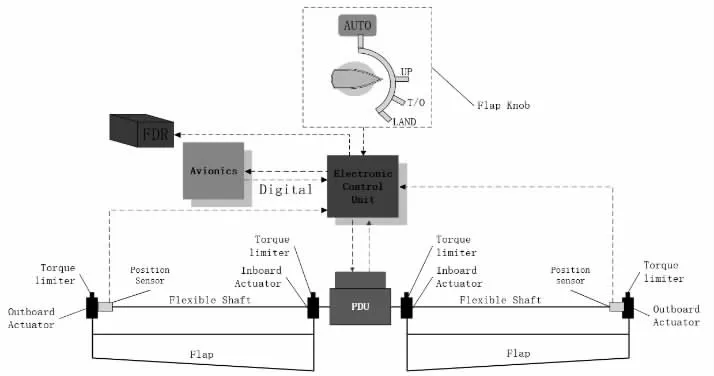

a.襟翼控制手柄:用于接收飞行员驱动襟翼的指令并将指令传送至襟翼控制系统中。b.襟翼控制盒:用于接受襟翼控制手柄的指令,在经过一系列的逻辑运算后对襟翼驱动装置发出驱动指令,该控制盒综合了襟翼控制系统的所有信息处理。c.中央驱动装置(PDU):将飞机的能源(电能或液压)转化为机械能来驱动襟翼的偏转。d.软轴:将中央驱动装置(PDU)的机械位移及力矩传递到襟翼作动器。e.襟翼作动器:与襟翼操纵摇臂相连,接受到软轴传过来的机械位移及力矩后,驱动襟翼的偏转。襟翼控制盒(Electronic Control Unit)在接受到襟翼操纵手柄(Flap Knob)的动作指令后经过逻辑运算,向中央驱动装置(PDU)发送驱动指令信号,中央驱动装置(PDU)动作并通过软轴(Flexible Shaft)将位移及力矩传递至左右襟翼的四个作动器(Actuator)上,作动器上集成有力矩限制器(Torque Limiter)及位置测量装置(Position sensor);襟翼控制盒将襟翼的实时位置及状态通过429 总线传送至航空电子系统(Avionics),将襟翼手柄的位置及襟翼的位置实时传输至飞参记录仪(FDR)。襟翼控制系统的架构见图2。

图2 襟翼控制系统架构

2 襟翼控制系统载荷分析

在进行襟翼的载荷计算时,需要用到的适航条款如下:第23.345 (d)[2]襟翼、其操纵机构及其支撑结构必须设计成能承受本条(a)规定的情况。此外,在速度VF、襟翼完全伸展时,必须分别考虑下述情况:(1)速度为7.60 米/秒(25 英尺/秒)(EAS)的迎面突风与75%的最大连续功率所对应的螺旋桨滑流同时作用;(2)最大起飞功率所对应的螺旋桨滑流影响。

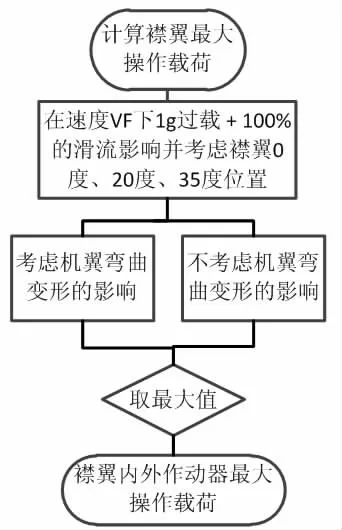

2.1 襟翼作动器最大操作载荷。飞机气动专业根据风洞试验数据,按照适航条款要求计算出襟翼的最大操作载荷并提交给强度专业,由强度专业通过有限元建模分析后将襟翼的最大操作载荷分配到襟翼内、外作动器上,该载荷作为计算中央驱动装置输出功率的依据。设计流程见图3。

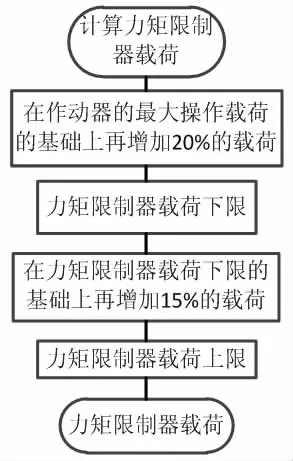

2.2 力矩限制器载荷。通常中央驱动装置所发出的最大载荷都会大于襟翼的正常偏转的气动载荷,在故障情况下,例如襟翼传动线系一侧卡阻,那么中央驱动装置的所有载荷都会施加在卡阻一侧襟翼的作动器上。因此需要在襟翼作动器上增加力矩限制器,防止过多的载荷被施加在襟翼及其支撑机构上。作动器中力矩限制器的啮合范围的设计流程见图4 所示,其中力矩限制器载荷上限取经验值15%的力矩限制器载荷下限,15%的经验系数需根据工业上碟簧的特性确定,供应商希望该值越大越好,这样更利于碟簧的选择,但该数值越大,襟翼系统需承受的载荷也就越大,这对飞机的重量不利;若该值选得过小,那么力矩限制器选择困难且受环境因素影响较大。

图3 襟翼作动器最大操作载荷

图4 力矩限制器载荷

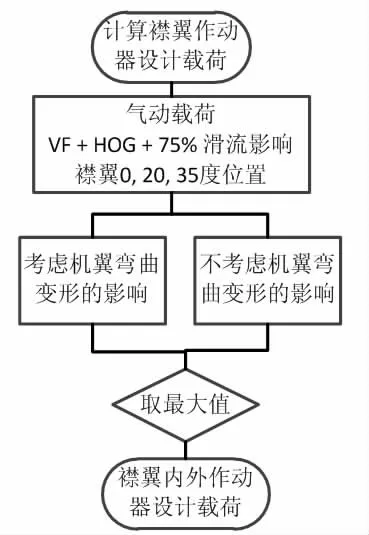

2.3 襟翼作动器设计载荷。该载荷主要考虑在襟翼设计速度VF 作用下且飞机遭受迎面突风,同时襟翼还受到发动机最大连续功率所产生的75%的滑流共同作用下襟翼作动器能承受的载荷,作动器设计载荷的设计流程见图5 所示。

图5 襟翼作动器设计载荷

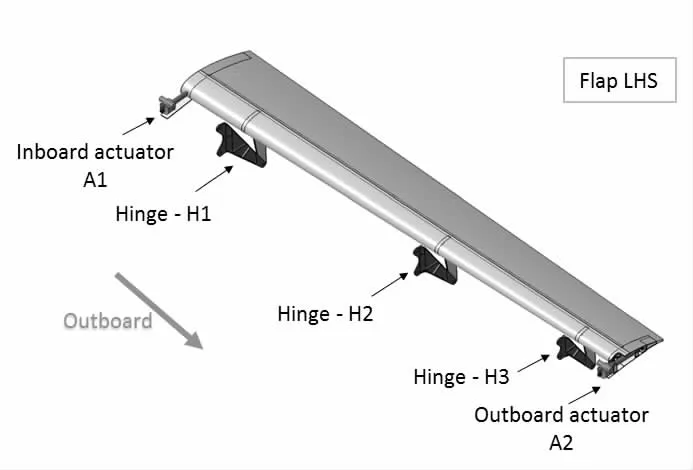

2.4 故障状态下作动器载荷。在计算故障状态下襟翼作动器的载荷时,应全面的穷举襟翼控制系统以及襟翼结构在预期的运行环境下可能出现的各种故障工况。以该公务机的左襟翼为例,计算故障状态下的襟翼作动器载荷。襟翼悬挂及作动器布置见图6,襟翼控制系统各种故障状态下的载荷工况。

图6 襟翼悬挂及作动器布置

表1 襟翼控制系统故障状态

2.5 襟翼作动器极限载荷。襟翼作动器的极限载荷为作动器能承受的在实际情况中可能出现的最大静载,这时襟翼作动器保持静止、不动作,作动器极限载荷设计流程见图7。

图7 襟翼作动器极限载荷

3 结论

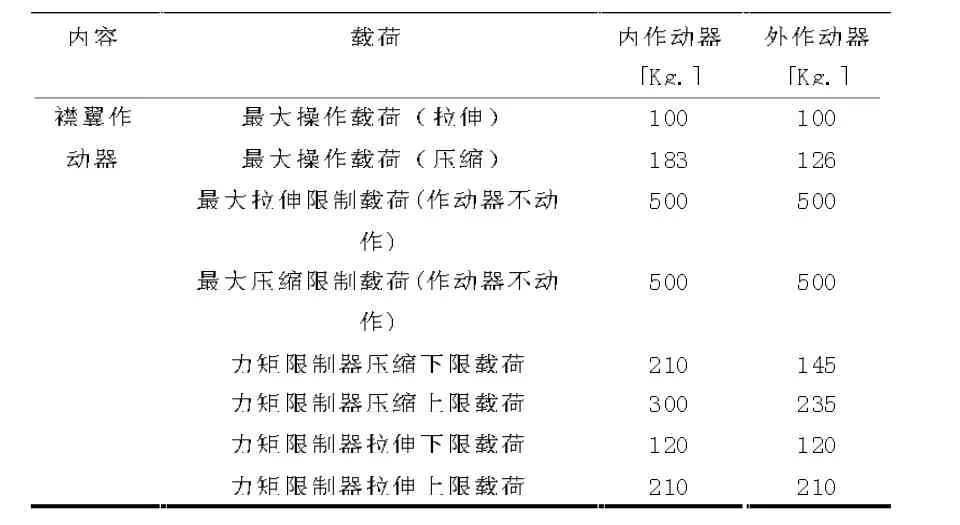

通过第2 章的襟翼设计载荷分析和计算之后,最后得到的可用于指导设计及制造的襟翼作动器载荷见表2 所示。

表2 襟翼作动器载荷结果

本文通过从CCAR23 部适航规章中针对襟翼载荷的条款入手,根据不同的气动载荷条件及组合工况考虑得到襟翼作动器的最大操作载荷及设计载荷,从而导出襟翼控制系统力矩限制器的上限及系统故障状态下的作动器载荷,最终得出襟翼作动器的极限载荷。这种设计载荷分析方法逻辑严密并对CCAR23部飞机采用相似架构的襟翼控制系统具有普适性,对操纵面控制系统的载荷设计具有指导意义。