两柱掩护式支架四连杆负载特性研究

袁祥,高飞,廉自生

(1.太原理工大学机械与运载工程学院,山西太原 030024;2.煤矿综采装备山西省重点实验室,山西太原 030024)

0 前言

煤矿的安全生产对于保障工人的生命和财产安全至关重要,因此信息全面化和智能化成为发展的一大趋势[1]。采煤机、刮板输送机和液压支架作为综采设备的三大核心装备,其可靠性对保证煤矿产量尤其重要[2]。其中,液压支架作为煤矿的直接支撑装备,与顶板以及采空区进行耦合。因此,支架信息的全面掌控对于煤矿的安全操控尤为重要[3]。朱华和魏任之[4]通过建立角度迭代公式,提出了顶梁外载的测算方法;徐伟[5]通过模拟顶板来压对立柱的力学特性进行了分析;张震等人[6]基于平衡千斤顶的开启特性对支架的力学特性进行了分析;谢云跃等[7]从支架底座的角度对其耦合特性进行探讨;张坤、王学文等[8-9]则通过虚拟技术对支架的姿态特性进行了研究;宣宏斌等[10]采用SolidWorks和COSMO融合的方法分析了支架的支护特性。

本文作者基于D-H理论建立了液压支架全姿态下的运动学模型,并以此模型为基础搭建了液压支架的动力学模型,通过MATLAB软件实现了动力学模型和运动学模型的融合;分析了支护高度、立柱压力以及平衡杠压力对支架前连杆和后连杆负载特性的影响,为支架实际使用提供了理论依据。

1 液压支架模型

液压支架的主要构成部分为顶梁、掩护梁、前连杆、后连杆以及底座。其中顶梁与直接顶直接接触,底座则与底板直接接触,主要与围岩进行耦合,如图1所示。

图1 液压支架结构

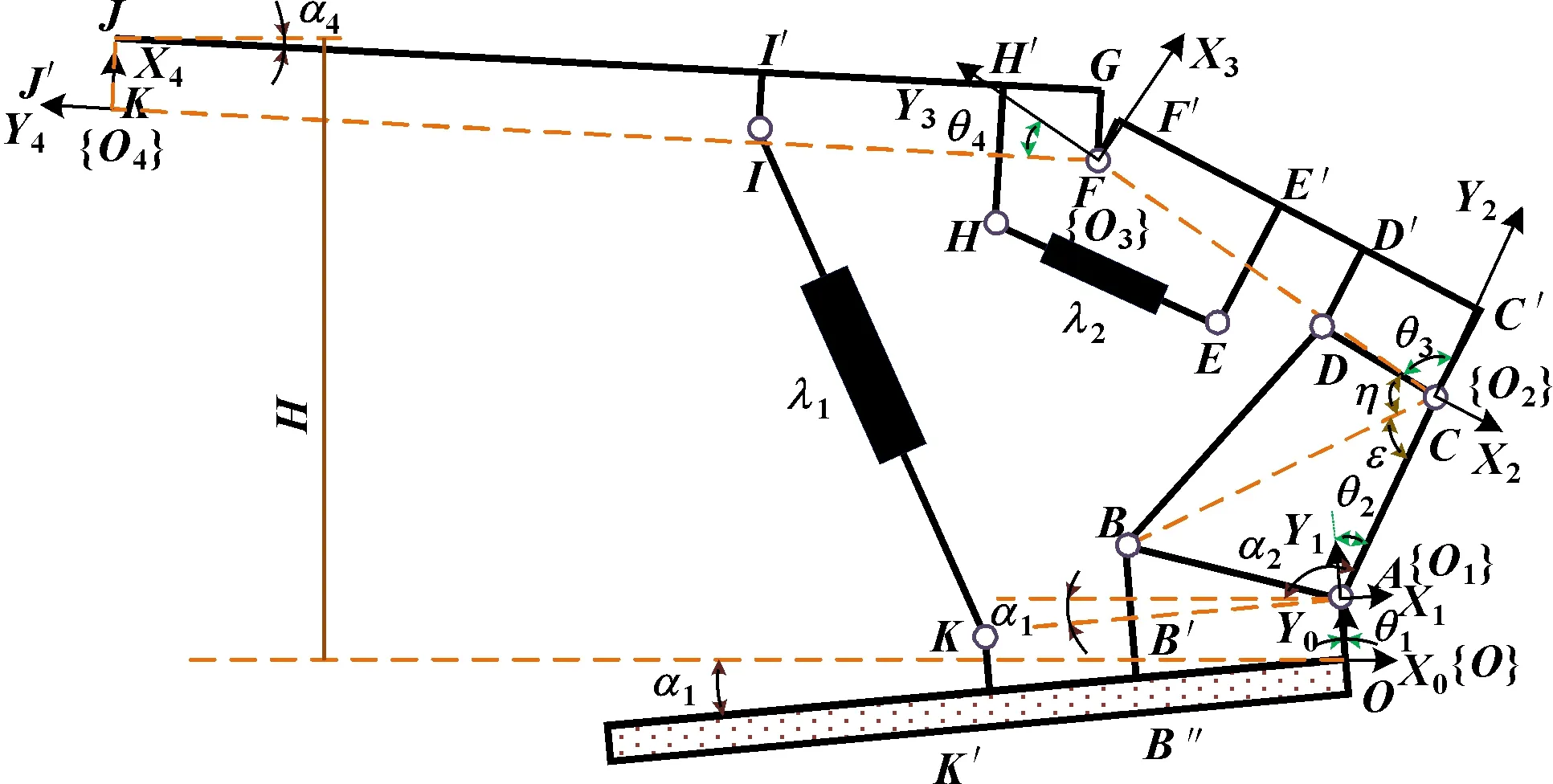

本文作者选取ZY1000/08/15为研究目标,首先建立液压支架的运动学模型。依次以底座-后连杆-掩护梁-顶梁为参考对象,建立不同的参考坐标系。在液压支架的点O设置绝对坐标系(图2),水平向右为X轴正方向,垂直于X轴向上为Y轴正方向。将底座与后连杆的销轴连接处点A设置为相对坐标系{X1AY1};同理,将后连杆与掩护梁的销轴连接处点C设置为相对坐标系{X2CY2},掩护梁与顶梁的销轴连接处点F设置为相对坐标系{X3FY3},支架顶梁的末端点K设置为相对坐标系{X4KY4},如图2所示。其中,θ1为从绝对坐标系{X0OY0}到相对坐标系{X1AY1}的旋转角度,文中以逆时针方向为正。同理,θ2为从绝对坐标系{X1AY1}到相对坐标系{X2CY2}的旋转角度,θ3为从绝对坐标系{X2CY2}到相对坐标系{X3FY3}的旋转角度,θ4为从绝对坐标系{X3FY3}到相对坐标系{X4KY4}的旋转角度,如图2所示。因此,从坐标系i-1到坐标系i的传递矩阵可表示为

图2 支架空间关系

i-1Ti=i-1Di(x,y,z)R(θi,φi,φi)=

(1)

式中:T为传递矩阵;D为平移矩阵;R为旋转矩阵。

液压支架的每个坐标点在绝对坐标系下可表示为

(2)

液压支架的支护高度可根据点J和点O在绝对坐标系{X0OY0}下的坐标确定,如下所示

(3)

基于周永昌[11]的方法可以求得顶梁的载荷分布状况,以掩护梁与顶梁为一个整体,根据力矩平衡可得:

r1P+[(H0+bctan(φ+α4,z))(fQcos(-α4,z)+

Qsin(-α4,z))]-(X+bc)Qcos(-α4,z)=0

(4)

液压支架受力分析如图3所示。以顶梁为单独研究体,力矩平衡方程如下所示:

图3 液压支架受力分析

r2P+tP′+H0[fQcos(-α4,z)+Qsin(-α4,z)]-

XQcos(-α4,z)=0

(5)

式中:P′为平衡缸的工作压力。

通过求解公式(4)和(5),可分别求得液压支架前连杆和后连杆的受力。基于以上分析,分别对水平和垂直轴取力平衡方程为

fQcos(-α4,z)cos(-α4,z)+F1sinα1+F2sinα2-

Psinβ=0

(6)

Pcosβ+F1cosα1+F2cosα2-[Q+fQcos(-α4,z)·

sin(-α4,z)]=0

(7)

式中:f为顶梁与直接顶的摩擦因数;F1为前连杆的受力;F2为后连杆的受力;α1为前连杆与底座的垂直夹角;α2为后连杆与底座的垂直夹角;P为立柱的工作压力。

2 结果分析

2.1 支护高度对载荷分布的影响

当液压支架的支护高度分别为0.8、1.3、1.5 m时,对比了液压支架前连杆和后连杆的不同负载特性,如图4、图5所示。

图4 前连杆随支护高度的负载变化

图5 后连杆随支护高度的负载变化

图4为液压支架的前连杆在不同支护高度下沿顶梁长度X的负载变化。从图4(a)中可以看出:支架前连杆的负载先呈现出上升趋势后逐渐降低;同时随着支护高度的增加,支架前连杆的负载特性整体都有所下降。由此可以说明支护高度越高前连杆的受力越高前连杆的受力越小。图4(b)为支架前连杆的载荷最大值以及位置的变化规律,可以发现:随着支护高度的增加,前连杆的载荷最大值随之降低,与之相对应的顶梁载荷最大点的位置向煤壁方向移动。

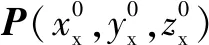

后连杆的负载特性在不同支护高度下的变化规律如图5所示。从图5(a)中可以看出:随着液压支架支护高度的增加,后连杆的负载特性向呈现降低后又缓慢增加的趋势;在单调降低的阶段,随着支护高度的增加后连杆的支护特性也同步增加;在增加阶段,随着支护高度的增加呈现出反向增大的趋势。从图5(b)中可以看出:后连杆的负载特性最大值随着支护高度的增加先减小后增大,其发生位置先缓慢增大,后迅速增大,逐渐移向煤壁方向。

2.2 立柱工作压力对载荷分布的影响

支架前连杆的负载特性随支架立柱工作压力的变化规律如图6所示。从图6(a)不难看出:整体呈现出先上升后降低的趋势,立柱的工作压力越大,前连杆的负载特性越显著。从图6(b)可以发现:前连杆的负载最大值随着立柱工作压力的增加呈现出线性增加,而负载最大值的位置却呈现出相反的变化规律。

图6 前连杆在不同立柱压力下的负载特性

图7为在支架立柱的不同压力下,支架前连杆负载特性的变化规律。从图7(a)可以看出:后连杆的负载特性呈现出先降低后缓慢增加的变化趋势,且随着立柱工作压力的增加,后连杆的负载特性呈反向增加。从图7(b)可以得出:后连杆的最大值和其发生位置随着立柱压力的变大呈现反向变化;压力越大,后连杆的最大承载值线性增加,而其发生位置单调降低,向采空区移动。

图7 后连杆在不同立柱压力下的负载特性

2.3 平衡缸工作压力对载荷分布的影响

前连杆的负载特性随平衡缸工作压力的变化规律如图8所示。整体上后连杆的负载特性呈现出先增加后降低趋势;在上升和下降阶段,前连杆的负载特性都有所增加。从图8(b)可以看出:前连杆的最大值和其发生位置都随平衡缸工作压力的增加而呈现出线性增大的趋势。

图8 前连杆在不同平衡缸压力下的负载变化

图9为后连杆的负载特性随平衡缸工作压力的变化规律。从图9(a)不难看出:后连杆的负载先降低后缓慢上升;在下降阶段,随着平衡缸工作压力的增加支架前连杆负载特性显著增加,而在上升阶段则呈现出相似的变化规律。从图9(b)可以看出:前连杆的最大负载值随平衡缸工作压力的增加线性增加,而其发生位置也同步变大,向煤壁方向移动。

图9 后连杆在不同平衡缸压力下的负载变化

3 结论

(1)随着支护高度的增加,前连杆的负载特性显著降低,其最大值发生位置逐渐向煤壁方向移动;支架后连杆的负载则整体上有所增加,其最大值发生位置向煤壁靠近;

(2)前连杆和后连杆的负载特性随着立柱工作压力的增加呈现出增大的趋势,最大值发生位置向采空区方向靠拢;

(3)随着平衡缸工作压力的增加,前连杆和后连杆的负载特性都有所增加,其最大值发生位置逐渐向煤壁方向移动。