煤矿调斜开采工作面顶板破断机理研究

杨静波

(晋能控股煤业集团晋城事业部长平煤业有限责任公司,山西 晋城 048006)

引言

综采工作面通常要求工作面的长度一致并且整体推进长度较大。回采巷道推进至矿井断层处时,需要将工作面开切眼同断层平行布置,采用综采工作面先行调斜开采的方式,提升矿井的开采效率。许多学者围绕调斜开采方案、巷道设计形式以及矿压作用等内容进行研究,得出结论:工作面调斜开采的方式极易造成巷道顶板出现三角形悬顶,三角形悬顶的破断机理和矿压作用效果和常规的回采过程有所差异。所以,对调斜开采相关内容的研究对于提升矿井开采效率有着重要意义[1]。

本文以某矿调斜工作面为分析对象,在现有研究的基础上进行细化,将监测到的调斜开采工作面矿压数据进行汇总,使用ANSYS 软件对探测数值进行分析进而总结出调斜开采顶板的破断机理,根据破断机理和矿压间的关系提出针对性的建议,提高矿压的控制效果。

1 工程特征

工作面平面布置示意图,如图1 所示,该矿井综采工作面同巷道断层斜交。采取开切眼同断层平行以及回采巷道同开切眼斜交的布置形式,通过综采工作面先行调斜开采的方式,提升巷道的回采效率。调斜开采过程中,应当将回风平巷端作为旋转中心,运输平巷侧进尺60 m,分20 刀进行,进尺至工作面方位偏转30°后,调斜工作进行完毕,可以开始进行常规的开采任务。

图1 工作面平面布置示意图

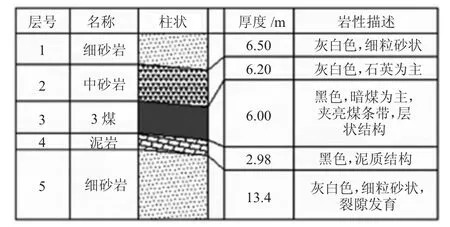

研究矿井工作面煤层深度465 m,倾斜角近似为0°。直接顶由中砂岩组成,厚度为6.2 m,老顶由细砂岩组成,厚度为6.5 m,底板由泥岩和细砂岩组成,煤岩层综合柱状图,如图2 所示。

图2 煤岩层综合柱状图

2 调斜开采矿压显现特征

调斜开采产生的采空区顶板形状和常规开采方式形成的顶板形状有所差异,因此对于矿压的作用也发生了一定的变化。对于综采工作面液压支架的载荷变化进行动态监测,结合回采巷道超期支护的变形情况,对于整个调斜开采过程中矿压的变化规律进行了研究。

监测期为该工作面自调斜开采开始至工作面正常推进40 m。该期间内,一共观测到1 次初次来压和2 次周期来压。

2.1 工作面支架载荷分布情况

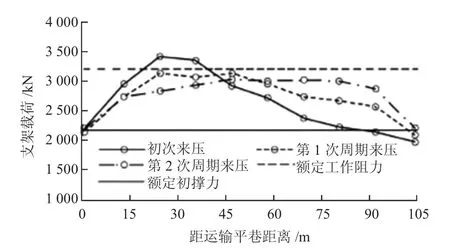

工作面液压支架共计84 台。将10 台矿用本安型数字压力表等间距布置在液压支架间。根据监测结果可知,调斜开采完毕时,支架载荷发生了明显的变化,也就是巷道顶板的初次来压,来压步距约为60 m,进入常规回采阶段后,来压步距下降至20 m。3 次来压时支架载荷分布图,如下页图3 所示。

图3 来压时支架载荷分布图

根据图3 不难发现:顶板初次来压过程中,支架载荷呈现出非对称分布的形式,其中运输平巷侧的支架载荷相较于另一侧较大,最大值已经超过额定工作阻力要求。靠近回风平巷侧的支架载荷相对较小,支架载荷远远低于额定初撑力。第1 次周期来压过程中,支架载荷仍然呈现出非对称分布的形式,但是相较于初次来压阶段差值有所减小。第2 次周期来压过程中,支架载荷呈现出对称分布的形式,调斜开采对矿压的影响已经基本消失。

调斜开采过程中,工作面顶板压力分布不对称、不均匀且局部压力超过限度要求。调斜开采完毕后,顶板的压力分布逐渐恢复对称。

2.2 回采巷道超前支护段变形情况

工作面回风平巷以及运输平巷断面均为梯形,并未将巷道支护同超前支护加以区分,而是选用同样的支护参数,巷道选取11#矿用工字钢棚进行支护,相邻钢棚间的距离为800 mm;超前支护选取液压支柱,相邻液压支柱间的距离为800 mm。在超前支护区域内布置1 个监测点对巷道的变形情况进行监测,监测点同开切眼间的距离为30 m。回采巷道变形量对比图,如图4 所示。

图4 回采巷道变形量对比图

根据图4 不难发现,调斜开采过程中,两回采巷道的变形呈现出显著差异,其中运输平巷的变形大幅提升,回风平巷在监测过程中几乎未发生变化。调斜开采完毕后,两回采巷道变形恢复一致。

根据上述液压支架载荷变化以及回采巷道变形情况综合分析可知,调斜开采使得对工作面的矿压分布产生了一定的影响,使得工作面矿压呈现出非对称分布的规律,并且运输平巷侧存在一定的压力集中,该规律同工作面顶板破断机理存在一定关系[2]。

3 调斜开采顶板破断机理分析

调斜开采初期至初次来压前,顶板呈现出“三角形”悬顶。调斜开采使得顶板的破断规律同常规的“0-X 破断”有所差异。采空区顶板的破断机理和工作面的矿压规律存在着密切的联系。

3.1 顶板的力学模型

薄板指的是板的厚度和宽度间的比值在1∶1001∶80 和1∶81∶5 之间。该工作面顶板厚度和宽度的比值最小为1∶10。顶板围岩属于脆性材料,未达到载荷极限时始终处于弹性变形状态,因此在进行顶板建模时可以将其设定为弹性薄板。将初次来压前的顶板设定为采空区侧简支,其余两侧固定支撑的三角形薄板,三角形薄板模型,如图5 所示。途中,y 轴代表运输平巷走向,薄板受均布载荷q。

图5 三角薄板模型

对形状复杂的弹性薄板进行理论计算是难以实现的,但是通过有限元分析的方法则能够很好的解决相关数值的计算问题。建模通过ANSYS 板壳模型模块进行运算,相关参数能够达到三角板模型参数计算要求。设置该弹性薄板的弹性模量为38 GPa,泊松比为0.18,在此基础上对模型进行边界条件施加。

3.2 调采顶板来压前的内力分析

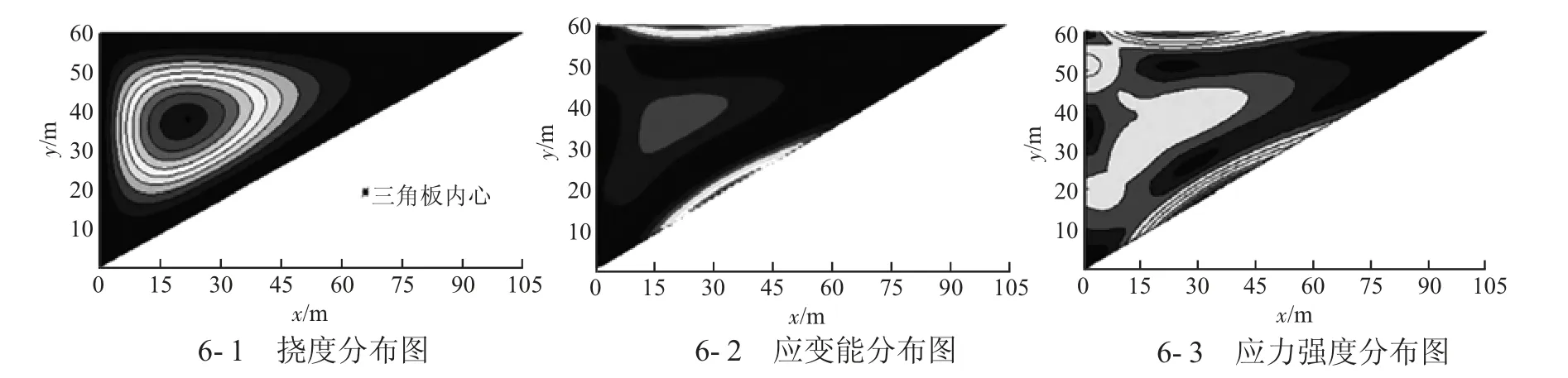

三角板力学模型加载计算后的挠度分布图、应变能分布图和应力强度分布图,如图6 所示。

根据图6-1 不难看出,均布载荷作用下,三角板发生挠曲变形,且越靠近三角形几何中心处挠度越大。最大挠度点到三角形三边的距离相等,到三角形三角点的距离和每个角的大小呈反比。

图6 三角板计算结果

根据图6-2、图6-3 不难看出,调斜开采过程中,顶板在自身载荷以及围岩间的共同作用下,内部结构由于变形做功产生一定的能量,能量以应变能的形式转化为三角板内部的应变能。部分应变能存储聚集在固支处,部分应变能储存在三角形内心处。应力强度的集中区域和应变能的存储区域保持一致,此外在三角薄板的直角位置有一定集中。通过对三角板不同角点的应力强度和应变能分布分析可知,应力和应变能的集中同角度大小成正比关系。因此两个锐角角点处的应力和应变能集中区域和程度相对较小。

3.3 调采顶板的破断演化过程探讨

根据最大剪应力强度理论对顶板的破断机理进行分析。可知顶板来压破断过程中,角度最大处的角点应力和应变能较为集中。该区域首先出现裂隙,裂隙的出现导致集中的应变能释放而出,造成裂隙的进一步扩展,随着应力的增大其他集中区域也逐渐产生裂隙,最终导致整个三角板裂隙贯穿,顶板出现初次来压。调斜开采顶板破断演化过程,如图7 所示。

图7 调斜开采顶板破断演化过程

根据上述机理可知三角板的破断演化过程为:伴随工作面的深入,采空区顶板面积不断增加,在围岩和自身载荷的作用下,顶板产生一定的挠性变形,变形产生的应力和盈利能逐渐在顶板角点等区域存储聚集。随着采空区顶板的面积不断增加,固支处的应力强度到达极限值,出现裂隙,应变能通过裂隙进行释放,导致裂隙的进一步延申,多处裂隙的产生和扩展最终导致整个三角板裂隙贯穿。在此期间,应变能逐渐转移至三角板内心处,进而产生顶板的初次来压。

老顶初次来压后,采空区顶板并未完全垮落,造成顶板同煤壁间的边界条件发生了改变,垮落部分同煤壁的交界处边界条件变为了自由边界,未垮落部分同煤壁交界处边界条件仍为固支边界。

4 矿山压力控制建议

根据上述分析可得,调斜开采过程中工作面不同区域的悬顶距有所差异,因此顶板的破断机理和常规开采有所不同,矿压分布呈现出不对称以及不均匀等特征,在运输平巷侧支架出现一定应力集中现象。为了有效控制矿压、降低经济成本、提高开采效率,对于工作面顶板以及回采巷道分别选取不同的矿压控制方案。

调斜开采过程中以及常规开采初始阶段,支架载荷非对称分布。造成顶板初次来压时,运输巷侧支架载荷集中程度较高,容易超过限定值,因此要对支架的载荷分布进行实时监测。

调斜开采过程中,回采巷道超前支护段受载较大且变形较大,应当给予重点关注。

5 结语

根据调斜开采工作面矿压变化规律以及顶板破断机理,能够得出:

1)调斜开采过程中采空区顶板呈现出“三角形”悬顶。采空区顶板面积到达一定值时,顶板达到极限悬露面积时,应变能和应力强度集中导致部分区域出现裂隙,能量随裂隙释放导致裂隙逐渐扩大,最终导致三角板裂隙贯穿以及部分垮落。

2)调斜开采的工作面矿压变化规律同常规开采方式有所差异,具有不对称、不均匀的特点,运输巷侧载荷集中程度较高,回采巷道超前支护处变形量较大。

3)对调斜开采工作面顶板以及回采巷道选取不同的矿压控制方案。