基于节点控制法的中厚煤层采煤工艺优化设计研究

刘拯江

(晋能控股煤业集团马脊梁矿技术科,山西 大同 037003)

1 工作面概况

工作面回采煤层为采煤区的3 下层煤。3 下层煤整体结构为条带状,煤层的厚度比较稳定,为2.8 m~3.57 m,且硬度为f=3.1~3.9,煤质优良。工作面整体的水文地质条件单一,工作环境条件较好[1]。

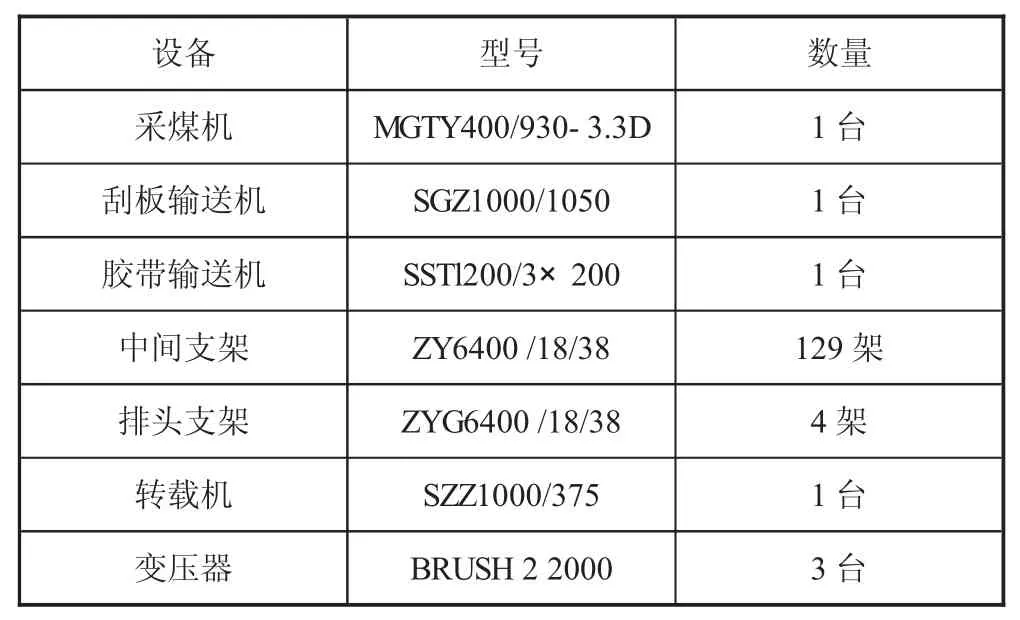

在该工作面中,按照3.0 Mta 的产能配置相关的工作设备,以及该3 下层煤要达到的高产高效的目的,在本工作面配备的都是新推出的国产器械,具体见表1。

表1 工作面配套设备

2 综采工艺中影响产能的参数

2.1 系统模拟回采工艺参数

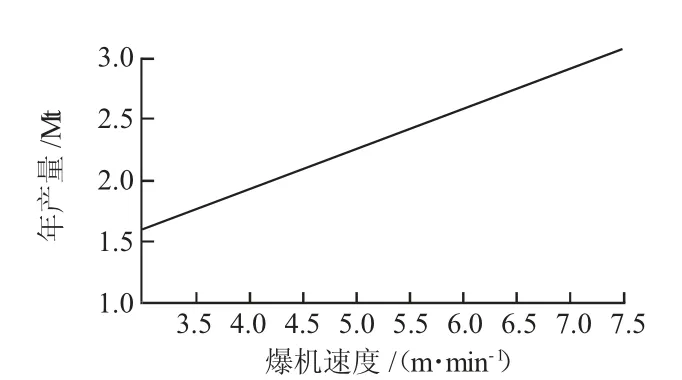

在整个综采工作采掘工艺中,采煤机是其他设备一切的中心。这其中采煤机运行的参数都由具体的工作面工作环境以及地质条件等因素决定,所以其运行当中的速度并不是一成不变的,即随机性和确定性的停顿存在于整个设备的运行中。所以,当随机模拟采煤机的采掘工艺时,其中涉及到的采煤机的实时运行速度和停顿间隔时间等关键数值必须进行标识。在分析了对照案例的具体采煤工艺的数据后,得出图1 中综采年产量与割煤速度服从的规律关系[2]。

由图1 可以得到,当增大割煤速度V 时,产量Q提升,如果根据达到3.0 Mt 的年产能,工作面的采煤机速度应大于7 m/min。

图1 综采产量与煤机速度关系

2.2 回采参数的分析

环节复杂、设备多、相互牵制是综采工作面当中的特点,也是困点[3]。为了能够实现提高当前工作面产能的目标,合理搭配生产环节并且保证采煤机速度和减少停机时间是其中需要着重注意的部分。当前3 下层煤的综采工作面单产量大概为1.0 Mt,在同类煤矿类似工作情况的23 下05 工作面一度达到过月产196 kt。这个高效生产工作面配备的是AM-500 采煤机,其工作速度保持在3.5 m/min,以采煤机速度的提升运行为中心做具体的回采参数分析,这样将极大地优化23 下09 工作面生产工艺。

1)进刀方式。斜切进刀方式、推溜、移架工序想要保持平行工作室是很难的,并且加长了扫浮煤的时间;

2)端头维护。采煤机的开机率被端头回料时间所制约,采煤机的停顿时间被增加;

3)移架速度。割煤速度取决于移架速度,所以及时支护顶板是重中之重;

4)设备可靠性。生产高效的有力保证是设备满负荷平稳运转。根据上述因素求得实际工作中中割煤速度的计算公式为(1):

其中:t0=L0/v0,t1=(L-L0)/v1。v 为割煤平均速度,m/min;v0为进刀时割煤速度,m/min;v1为正常割煤速度,m/min;L 为工作面面长,m;L0为进刀段长度,m。

在设备进行端头割煤时,视v0为达到10 m/min的全速,35 m 为L0常规值,则可以得到v1≥6 m/min。

3 工作面高效回采工艺的设计

3.1 合理控制工序

3.1.1 优化设计生产工艺

3.1.1.1 进刀方式的优化

在采煤机进行双向割煤工作时,两端头将会产生返机等待时间约15 min~20 min,如果能够将此时间利用起来会使循环时间缩短。双向割煤循环时间计算为式(2):

式中:T 为割煤循环时间,min;L0为进刀段长度,取35m;v0为进刀时割煤速度,取10 m/min;T0为端头待机时间,取15 min~20 min;L 为工作面长度,取202 m;v1为正常段割煤速度,取6 m/min。则经计算T=50 min~55 min。

如果运用长距离进刀方式为工作面采煤机进刀方式,同比一般双向割煤时间,本方式的循环时间减少7 min~9 min。

3.1.1.2 超前支护的简化

针对工作面两巷的实体,借鉴先进的成功案例,简化两巷超前支护,以保障支护强度为前提,引入二排一字梁辅助二排单体,另一侧运用超前打戴帽点柱的方式,这就使得回料时间减少,极大节省了煤机停机时间。

3.1.2 控制生产工序关键点

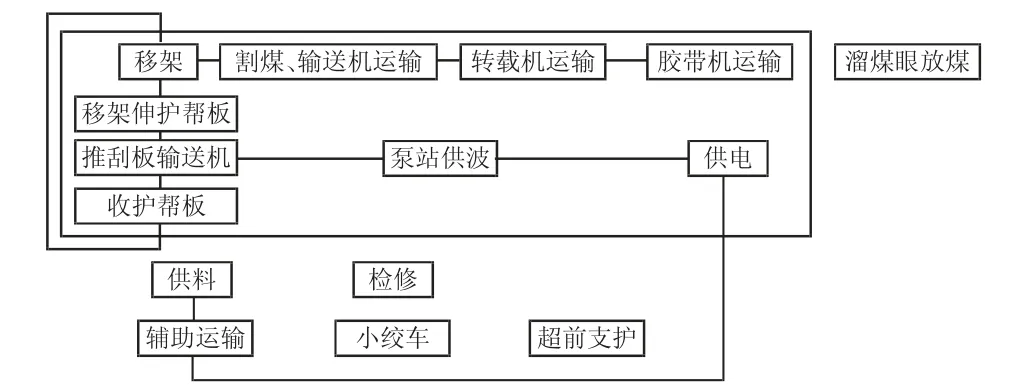

煤矿综采工艺是复杂的,大致分为割煤→移架→推移输送机→输送机运输→转载机运输→胶带输送机运输几个工序流程。要想控制随机产生的工序问题,必须将系统控制放在首位,在整个工艺系统中建立工序控制点的工艺流程,将超前预防工作做到充分,整个生产工艺的平稳性将会显著提升。工序见图2。

图2 工序控制点工艺流程

通过3 下煤的开采经验得出,通过与关键采掘设备故障高发问题相结合,得出如图3 关键工序及控制要点[4]。

以图3 的关键工序点为核心来制定相关工序管理标准以及考核方式,将会使得工程质量以及工作质量得到保证,产能得到有效稳步提升。

图3 关键工序及控制要点

3.2 优化采煤作业循环

通过开采3 下层煤的实际经验说明,双向割煤方式在工人的操作和生产的组织方面具有很大优势。非正常割煤时间得到最大限度的减少,正常割煤时间增加。

工作面斜切进刀期间是影响正常割煤时间的主要方面,所以端头生产工序的优化是其中最重要的。如果平行作业能在端头生产中,停机时间将会有效利用,一半的待机时间将会省去。

3.3 强化采煤工作面的现场管理

首先是转变分配机制,分配方向侧重于工作环境差、劳动强度大、技术含量高、安全系数低的工种,使得职工工作的积极性得到调动。还要加强考核制度,将考核结果与奖金联系。其次,以合适的劳动强度为前提进行合理的人员调配,在保证最大限度减少待机时间和不影响采煤机速度基础上,定岗定员重点岗位人员,提高劳动效率。

4 结语

为了增加煤矿采煤效率,模拟了煤矿综采工作面的采掘工艺,并且针对分析结果提出采掘工艺优化方案,有效提升了工作面的生产效率。在经过工艺优化后工作面最高日产能达到12 000 多吨,平均日产达到10 000 t。日产3 Mt 以上的设计目标顺利实现,同时该工作面的采煤工艺也成功成为矿区中厚煤层开采的模范案例。