钛合金风机叶轮裂纹产生原因分析

麻毅,刘义辉,孙冰,贾国成,孙宏喆,乔海滨,杨学东

洛阳双瑞精铸钛业有限公司 河南洛阳 471000

1 序言

某厂生产的钛合金风机叶轮材料牌号为ZTC4,直径为1.3m,与轴的装配为过盈配合,工作时转速为2867r/min,调速为1000~2900r/min,介质为钢厂的转炉煤气,主要成分为Fe2O3、FeO,进气温度为65℃。该叶轮在使用过程中产生一条长约30cm的裂纹,形貌如图1所示。本文将从叶轮的化学成分、宏观形貌、断口形貌及金相组织等方面,对其裂纹产生的原因进行分析,旨在找出主要原因,结合生产流程,为后续的改善提供方向[1,2]。

图1 裂纹形貌

2 化学成分

问题叶轮材质为ZTC4钛合金,化学成分需要满足GB/T 15073—2014《铸造钛及钛合金》[3]要求,在叶轮产生裂纹部位进行取样对其化学成分进行检测,结果见表1。从检测结果中可以得出,材料的化学成分均满足标准的要求。

表1 ZTC4化学成分检测结果(质量分数) (%)

3 宏观及微观形貌

3.1 宏观形貌

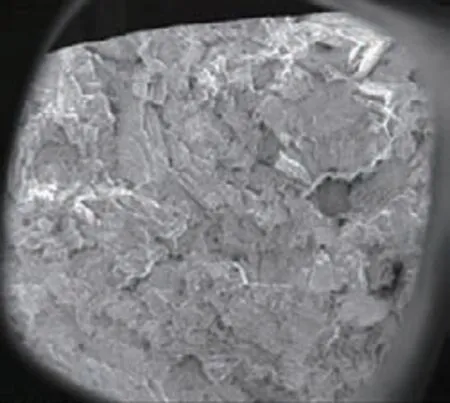

将叶轮裂纹切割下来并打开裂纹,观察裂纹形貌如图2所示。结合图1可见,裂纹沿叶轮端面键槽处呈沿晶开裂特征,晶粒粗大,部分呈粗糙形态,靠近叶轮表面一侧部分断口颜色发黑。圆圈标示部位为裂纹源区,处于叶轮键槽直角的应力集中处,裂纹源区附近端口相对平坦,如图3所示。

图2 裂纹形貌

图3 裂纹源区形貌

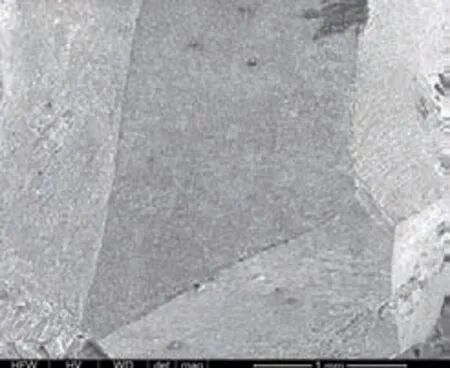

3.2 断口形貌

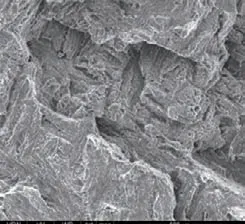

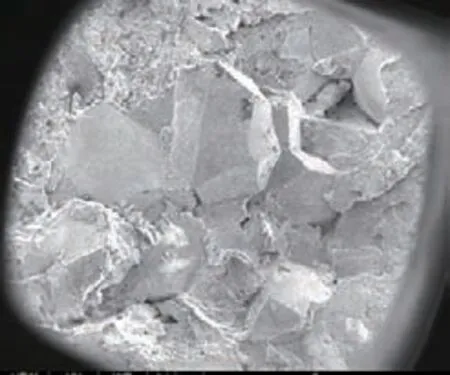

在叶轮断裂部位的裂纹源区和裂纹扩展区取样,置于扫描电镜下进行观察,断裂形貌为解理断裂,如图4、图5所示。扩展区呈沿晶与解理混合断裂形态,如图6、图7所示。晶界表面呈现一定韧性特征[4],如图8所示。

图4 裂纹源区微观形貌 (20×)

图5 裂纹源区微观形貌(200×)

图6 扩展区微观形貌(20×)

图7 扩展区微观形貌(100×)

图8 扩展区微观形貌

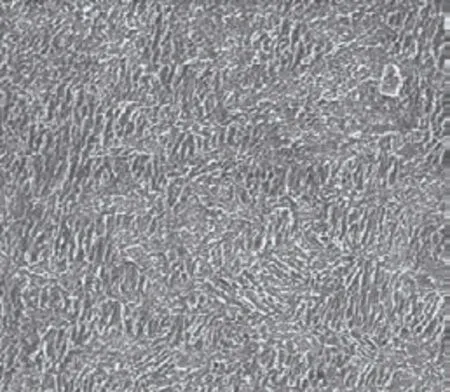

3.3 金相组织

在断口处取金相试样抛光后观察,断口面凹凸不平,裂纹源处发现有补焊形成的焊缝组织,其形貌如图9所示。由图9可看出,焊缝区域表面发现有氧化物层覆盖,而基体断裂部分未发现氧化物层[5]。补焊处金相组织为片状α+晶间β,如图10所示。叶轮基体组织为片状α+晶界α+晶间β[6],如图11所示。

图9 抛光后裂纹源形貌(3×)

图10 裂纹源补焊组织

图11 叶轮基体组织

4 分析与结论

1)叶轮中各化学元素的含量均符合标准要求,化学成分合格。

2)宏观分析表明,键槽由线切割加工为直角,裂纹起源于键槽直角的应力集中处,裂纹源区附近断口相对平坦。叶轮与轴的装配为过盈配合,存在较大的装配应力,并且据委托方反映,叶轮配合的键存在一定程度的腐蚀,从而使键与键槽的配合不是全截面接触,会改变叶轮键槽的受力分布,增加叶轮键槽根部的应力集中状态。

3)微观分析表明,叶轮的键槽处存在缺陷,在加工过程中进行过补焊处理,而实际生产过程中补焊后未进行热处理。金相分析补焊区域裂纹处有氧化物,而在基体断裂区未发现氧化物,因此补焊区域存在焊接热裂纹源,再加上未及时进行热处理进行应力消除,使得叶轮在工作状态下,受交变工作应力的作用,进一步增加了开裂的趋势,且裂纹随着使用时间逐步扩展[7]。

5 结束语

综上所述,叶轮产生裂纹的主要原因是在对叶轮铸造缺陷进行处理时,补焊不到位导致裂纹源形成,加上补焊后未及时进行热处理来消除焊接应力。叶轮在工作过程中受焊接应力的影响,在刚好处于补焊区域的键槽直角处产生应力集中,导致裂纹源扩展形成裂纹。