ZG22CrNiMo大型铸件调质处理工艺研究

卢俊玲,马涛,孙永鹏,佟玉龙

宁夏天地奔牛实业集团有限公司 宁夏石嘴山 753001

1 序言

某大型铸件材料为Z G22C r N i M o,重量为1315kg,要求调质硬度280~320HBW,无裂纹,力学性能满足技术要求。ZG22CrNiMo材料淬透性较高,无回火脆性,具有优良的焊接性,选择此材料能够很好地满足零件使用性能,但该材质不是国标材料且首次试制,无相关热处理参数,因此需通过工艺试验、检测力学性能,来确定零件热处理工艺参数。

2 试验方案

2.1 淬火冷却介质

众所周知,低碳合金工程结构用钢调质一般选用水淬,然而大型铸件的缩松、气孔等缺陷不可避免,水淬会造成因缺陷扩展而形成裂纹,因此必须选用低温冷却速度较慢的淬火冷却介质进行淬火。调研周边生产厂家,淬火冷却介质只有普通机械油,冷却能力差,达不到预期的力学性能要求,最终选择浓度为10%~15%的水基淬火液作为淬火冷却介质。

2.2 淬火参数

资料显示,ZG20CrNiMo选用880℃水淬[1],ZG30CrNiMo选用880℃油淬[2],参考以上两种材料确定试验淬火温度为880℃,回火温度为480~520℃。

3 试验过程

3.1 试块试验

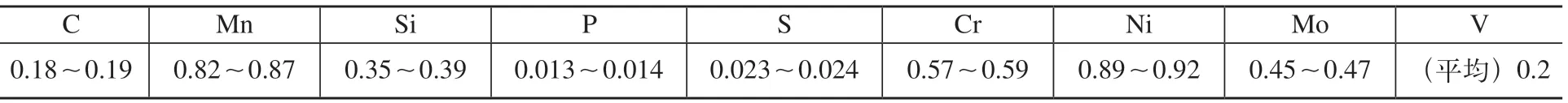

按照制定的工艺参数,用大型铸件的2个随炉试块(编号为1#、2#)进行试验,880℃保温1.5h,淬火液浓度为13.5%,检测淬火硬度为310~322HBW,回火后力学性能见表1。

从表1可看出,虽然试样的拉伸性能满足技术要求,但冲击性能很低,除了试样断口处有气孔缺陷外,淬火硬度不足也是一个重要原因。为了查找根本原因,从5个铸态试块上取样,对金相组织和材料成分作进一步分析,见表2。

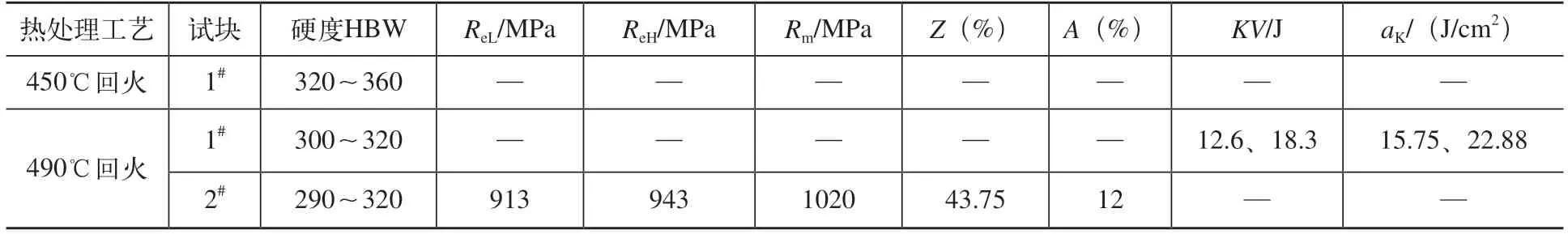

表1 880℃淬火试块回火后力学性能

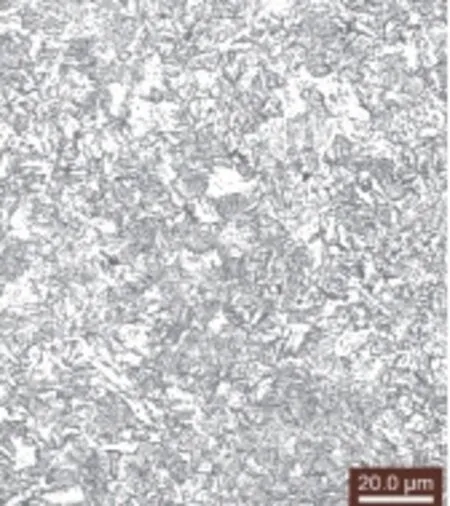

从表2可看出,除了V元素外,其余元素含量均符合要求,添加0.2%的V是为了细化晶粒,提高强度和淬透性,但V元素会缩小γ区,提高Acm点,对淬火硬度有影响;金相组织为“回火索氏体+不明显的块状、条状铁素体”,有未溶铁素体(见图1),说明淬火温度略低,导致淬火后硬度低。

图1 880℃调质金相组织

表2 ZG22CrNiMo化学成分(质量分数) (%)

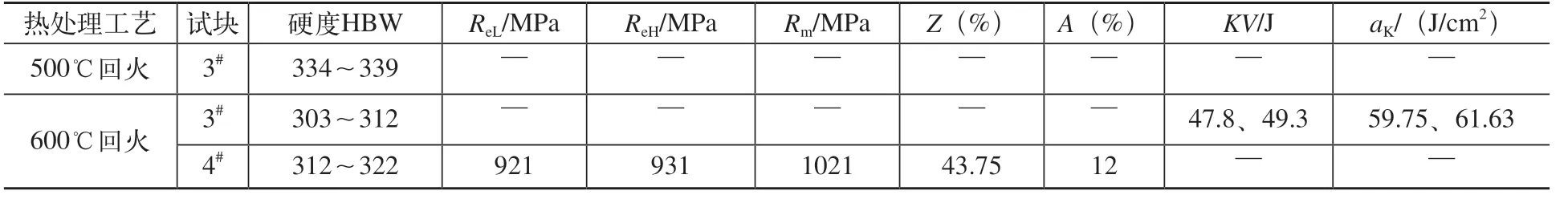

综合分析化学成分和金相组织结果,将淬火温度由880℃提高至900℃进行二次试验。参数为900℃保温1.5h,淬火液浓度15%,用2个铸造随炉试块(编号为3#、4#)进行试验,检测3#试块淬火硬度为330~363HBW,回火硬度及力学性能见表3。

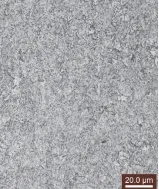

对比表1和表3数据可知,强度指标变化小,冲击吸收能量和冲击韧度提高约2倍,达到技术要求,金相组织为“回火索氏体+极少量的不明显的铁素体”(见图2),说明加热、冷却充分,因此按照此参数对零件实物进行淬火试验。

图2 900℃调质金相组织

表3 900℃淬火试块回火硬度及力学性能

3.2 实物零件试验

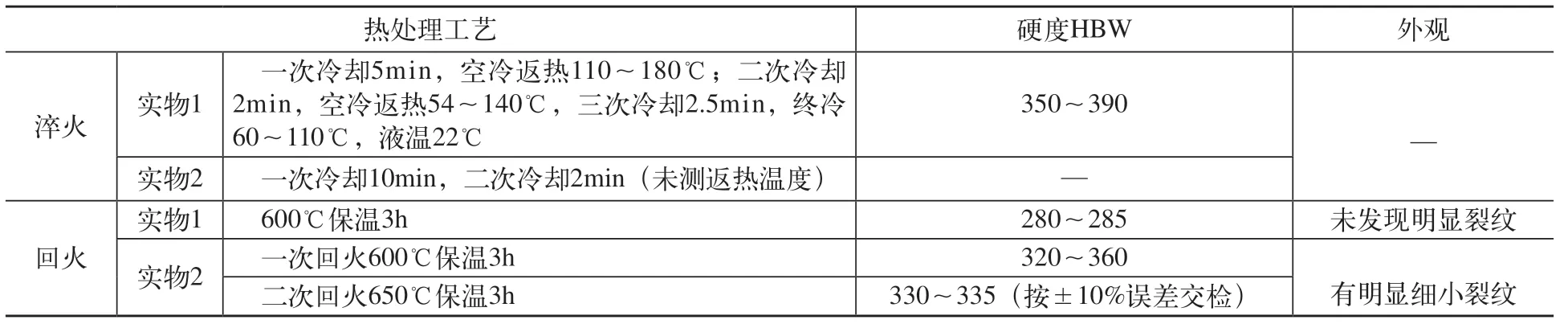

实物零件淬火试验如图3所示。将零件侧立装于料架上,以减小变形,900℃保温3h,淬火液浓度15%,每炉装1件,共淬火2件,硬度及加工后外观见表4。

图3 实物零件淬火试验

表4 实物零件热处理工艺及硬度

4 结束语

1)Z G22C r N i M o大型铸件材料中加入V元素,通过试验确定的调质工艺参数为:900℃保温3h,用10%~15%的淬火液淬火,分3次冷却,时间分别为5min、2min、2.5min,控制终冷返热温度60~120℃;600℃保温3h回火,硬度可达280~320HBW,抗拉强度为1020MPa,下屈服强度为 921MPa,冲击韧度≥50J/cm2,达到技术要求。

2)经900℃淬火、600℃回火后,金相组织为回火索氏体+极少量的不明显的铁素体,比880℃淬火、490℃回火组织更为均匀。

3)零件精车加工时未发现热处理裂纹,达到预期效果。