采煤机行星架铸造工艺优化

袁岳东

常熟天地煤机装备有限公司 江苏苏州 215500

1 序言

行星架作为采煤机齿轮传动系统最为重要的输出构件,其结构复杂,在采煤机作业过程中承受很大的力矩。由于井下工作环境恶劣、采煤机工作时间长、强度大,使行星架在使用过程中容易发生变形,甚至断裂等故障,导致采煤机停机,甚至发生安全事故[1-3],因此行星架必须具有优异的力学性能。行星架一般采用铸造工艺生产,先铸造成结构和尺寸接近成品的毛坯,再经机加工和热处理获得满足组织性能要求的成品。因此,为保证采煤机的安全运行,行星架需具有高的铸造质量。

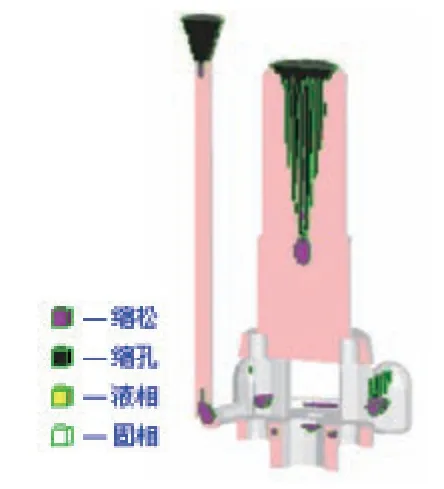

图1所示为某机型采煤机行星架的三维实体。该行星架上下两个侧板间的4个三角形支撑立柱的长度较为细长,结构复杂,在铸造时易形成热节分散,不利于补缩。另外,各个热节之间的补缩通道又不畅通,极易产生疏松、缩孔、裂纹、夹渣和砂眼等铸造缺陷。目前,我公司采煤机零件毛坯铸件合格率在80%左右,而行星架毛坯铸件合格率更低。行星架的铸造质量已严重制约企业的高质量发展。为解决此问题,必须改进现有铸造工艺,提升行星架的铸造质量。

图1 某机型采煤机行星架三维实体

经过多年的发展,有限元模拟已广泛应用于铸造生产。通过有限元模拟,阐明铸造缺陷的形成原因,可为工艺的改善提供理论指导。有限元模拟在风电和汽车行星架铸造工艺改善中有较多应用,并取得了显著的成效[4-6]。因此,本文拟采用有限元软件模拟采煤机行星架的铸造过程,阐明缺陷形成的原因,并提出工艺改进方法,最终获得优化的采煤机行星架铸造工艺。

2 原铸造工艺的不足

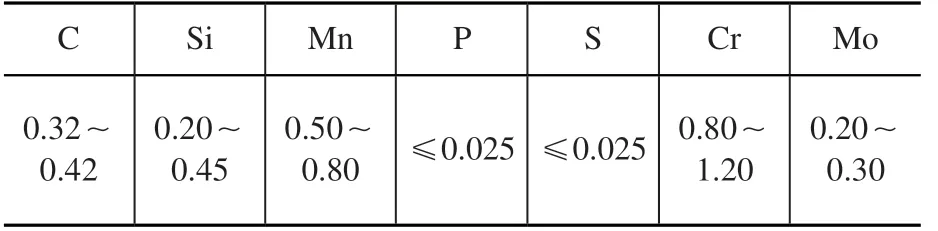

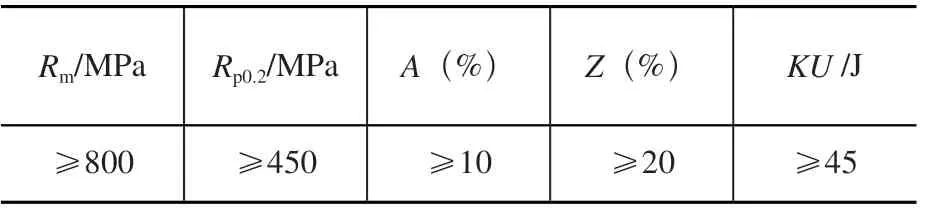

行星架材质为ZG42CrMo,轮廓尺寸为φ694mm× 697mm,主要壁厚40~70mm,局部壁厚>200mm,铸件净重为700kg,毛重为930kg。化学成分和力学性能要求分别见表1、表2。图2所示为行星架的原铸造工艺方案。由于原铸造工艺方案设计不完善,致使壳体中部连接上下壳体的4个立柱内部出现疏松、缩孔等铸造缺陷,如图3所示。产生缺陷的主要原因是行星架上部圆柱体与4个立柱相交部位壁厚较小,在浇注过程中该位置钢液冷却、凝固较快,从而阻断了冒口补缩通道,因此在4个立柱内部极易出现疏松、缩孔等缺陷。

表1 行星架ZG42CrMo的化学成分(质量分数)(%)

表2 行星架ZG42CrMo的力学性能(调质后)

图2 采煤机行星架的原铸造工艺方案

图3 原铸造方案生产采煤机行星架铸件中的缺陷

3 铸造工艺优化

(1)铸造工艺方案确定 铸件采用整体实样模砂箱造型生产方式,根据铸件结构特点,考虑到有利于造型操作,将分型面设在行星架上部圆柱体与下部相交部位平面,圆柱体朝上。

(2)主要工艺参数

1)铸造收缩率:行星架壳体内部结构复杂,壁厚悬殊较大,铸造收缩率整体选取为2.0%。

2)机加工余量:根据铸造手册,依据铸件的最大尺寸,参考以往的生产经验,确定铸件的机加工余量为上面15mm、下面10mm、侧面13mm、轴孔13mm。

(3)木模修改 将旧木模冒口台全部拆除,按更改图位置、尺寸制作冒口台及补贴,冒口定位板统一厚度为15 ~18mm,冒口台及补贴周边圆角按R30mm做出。检查外模和芯盒所有附砂面,如有油漆脱落、龟裂、勾砂等缺陷,则需全部修复。

(4)造型材料 为保证行星架铸件的质量及尺寸精度,铸件砂型及砂芯均采用树脂砂制作。砂型表面涂刷醇基锆英粉涂料三遍,易粘砂部位多刷两遍涂料,保证光滑均匀。在砂型的易粘砂部位及圆角处放置适量的铬铁矿砂。

(5)冒口设计 利用Proe三维绘图软件对行星架进行三维制图。根据以往的生产经验,对行星架壳体进行补缩区域的初步划分,每个补缩区域对应一个冒口进行补缩。通过冒口补缩部位热节的大小确定冒口模数,最终确定采用4个保温暗冒口,1个保温明冒口。

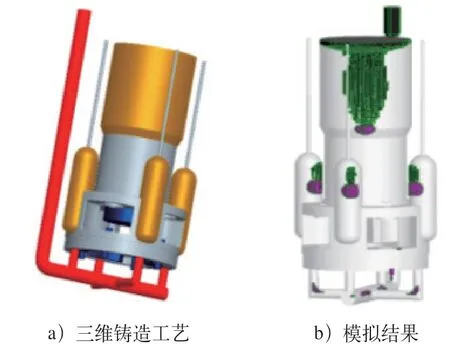

(6)铸造模拟 根据初步确定的铸造工艺方案,对行星架用不同的冒口的形状、大小、位置,浇注系统的浇道数量及位置,以及冷铁的数量及摆放位置分别进行模拟分析验证。

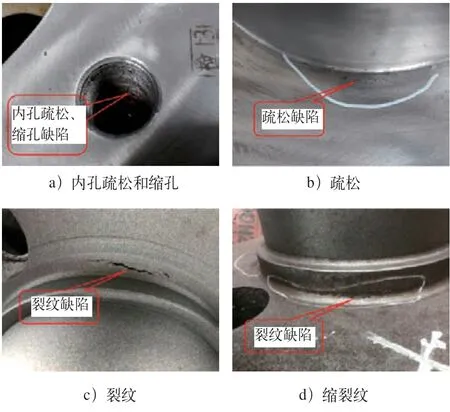

1)模拟方案1:模拟结果如图4所示。模拟显示,该方案生产的铸件质量较原工艺方案生产的铸件质量有了很大改善,无明显可见大面积的疏松、缩孔等宏观缺陷,但还存在细微的14处疏松、94个缩孔等缺陷。

图4 模拟方案1的结果

2)模拟方案2:模拟方案2中将侧浇注变成下注式浇注,模拟结果如图5所示。模拟显示,该方案生产的铸件质量相比原工艺方案生产铸件的质量有显著改善,无明显可见大面积的疏松、缩孔等宏观缺陷。缩孔相比模拟1的铸件有了明显减少,但细微疏松有了显著增加。

图5 模拟方案2的结果

3)模拟方案3:综合分析模拟方案1和模拟方案2中存在的问题,对铸造工艺进行优化,并通过模拟软件进行分析计算验证形成最终工艺方案,模拟结果如图6所示。由图6可知,冒口补缩满足铸件质量要求,再进一步细化模拟将冒口的尺寸降到最小,以达到降低成本的目的,并最终确定冒口和外冷铁的数量及大小。

图6 模拟方案3

(7)浇注系统 根据铸件的结构特点,采用底反式浇注系统,使钢液上升平稳,以避免出现紊流现象,有利于保证铸件的内部质量。浇注系统设计成开放式,以达到快速浇注的目的,从而减少铸型由于长时间处于钢液辐射的热作用下引起的表面开裂、脱落,以及局部过热和冲砂等造成的夹砂、裂纹和包砂等缺陷。所有浇注系统均由陶瓷管组成。

4 铸造工艺优化后的效果

采用优化后的铸造工艺方案生产了10批次共25个行星架,除1件由于切割冒口不当引起切割面产生裂纹外,其余铸件经粗加工后检测未发现疏松、缩孔和裂纹等宏观缺陷,铸件全部合格。铸件经二级无损检测,无明显疏松、缩孔、裂纹等微观缺陷,如图7所示。

图7 工艺改进后的行星架铸件

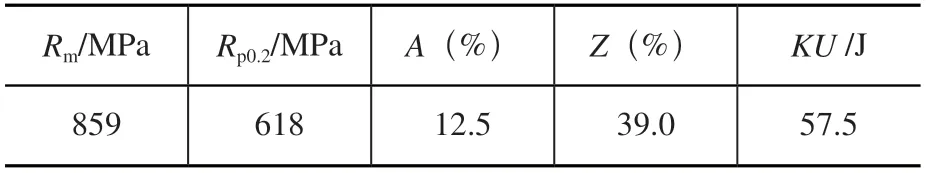

采用优化工艺方案生产的行星架铸件整体质量得到提升,从铸件初始状态(铸件正火交货)的力学性能得到明显改善方面可得到验证。由于铸件缺陷得到有效控制,铸件的致密度增加,微观组织改善,所以使行星架热处理工艺的质量也得到保证。调质工艺中的淬火冷却由原来的油基淬火冷却介质改为较为剧烈的水基淬火冷却介质,增加了行星架的淬火硬度及有效硬化层深度,使行星架成品的综合力学性能得到大幅度提高,并满足标准要求。行星架成品的力学性能检测结果见表3。

表3 优化工艺后行星架成品的力学性能检测结果

5 结束语

由于采煤机行星架两个侧板间的三角形支撑立柱尺寸较为细长,因此阻碍了凝固过程中的金属流动,使此部位容易产生大量的疏松、缩孔等缺陷。本文通过有限元软件模拟行星架的铸造过程,优化了原工艺。优化后的铸造工艺不仅解决了疏松、缩孔和裂纹等问题,而且铸件质量稳定,铸件质量满足图样设计要求,得到了客户的认可和好评。新工艺缩短了铸件的加工周期,降低了生产成本,提升了生产效率,提高了铸件的使用寿命,有着较好的经济价值。