某电厂电动机轴断裂分析

周鹏

辽宁红沿河核电有限公司 辽宁大连 116319

1 序言

电动机轴是电动机设备运行的关键部件,某电厂电动机轴发生断裂,其材料采用45钢。45钢为优质碳素结构钢,是轴类零件常用材料,其经过调质后,可得到较好的切削性能,且能获得较高的强度和韧性等综合力学性能。目前,国内外许多学者在轴承的失效分析方面开展了大量研究。胡兆祥等[1]对电厂常规岛水泵轴承断裂原因分析认为,机组功率的频繁或大范围波动,将促使电动机轴发生旋转疲劳断裂。另外,材质问题对设备失效起到加速作用。泵轴材质为45钢,由于调质处理不合理,故材料组织出现了二次铁素体和魏氏组织,降低了材料疲劳强度、抗拉强度及屈服强度。同时,轴心冶金缺陷使泵轴出现了扭转疲劳直至断裂[2,3]。高学平[4]认为泵动力端被动轴心部存在枝晶组织、夹杂物和孔隙疏松等缺陷及不均匀组织,会造成泵轴脆性断裂。电动机轴表面加工缺陷易形成早期裂纹萌生区,材料组织晶粒粗大及非金属夹杂物导致材料的疲劳极限和屈服强度降低[5]。

2 材质及性能检测

2.1 宏观观察

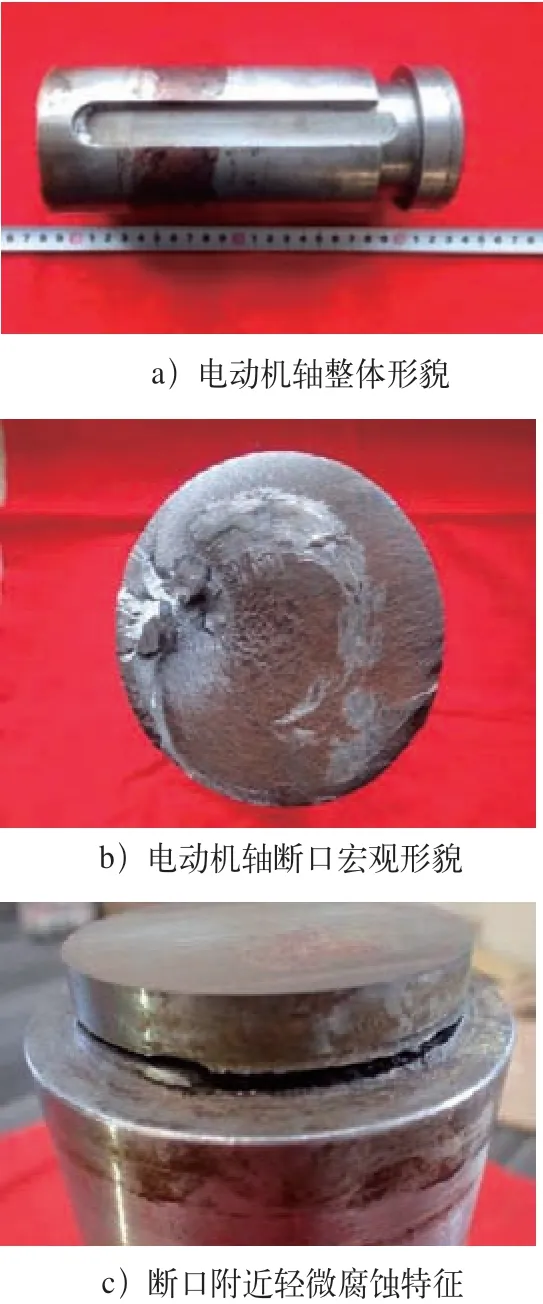

图1所示为断裂电动机轴宏观形貌。其中,图1a所示为电动机轴整体形貌;图1b所示为电动机轴断口宏观形貌。由图1b可见,电动机轴在沿轴径变化的倒角处断裂,断口整体无明显的塑性变形,大部分断面较平整,仅在最后断裂区有撕裂变形。此外,断口表面有周向磨损痕迹,最终断裂区位于轴表面到中心约1/3处。断口附近的轴表面也有轻微腐蚀特征,如图1c所示。

图1 电动机轴宏观形貌

2.2 化学成分分析

对电动机轴断口附近进行化学成分分析,结果见表1。由表1可见,试样的化学成分未见明显差异,且均满足GB/T 699—2015《优质碳素结构钢》要求。

2.3 力学性能测试

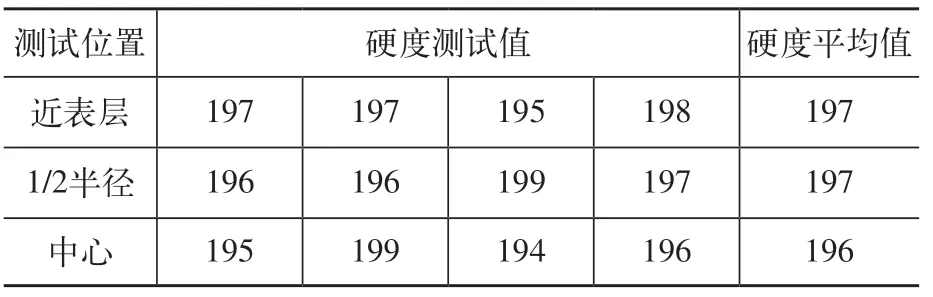

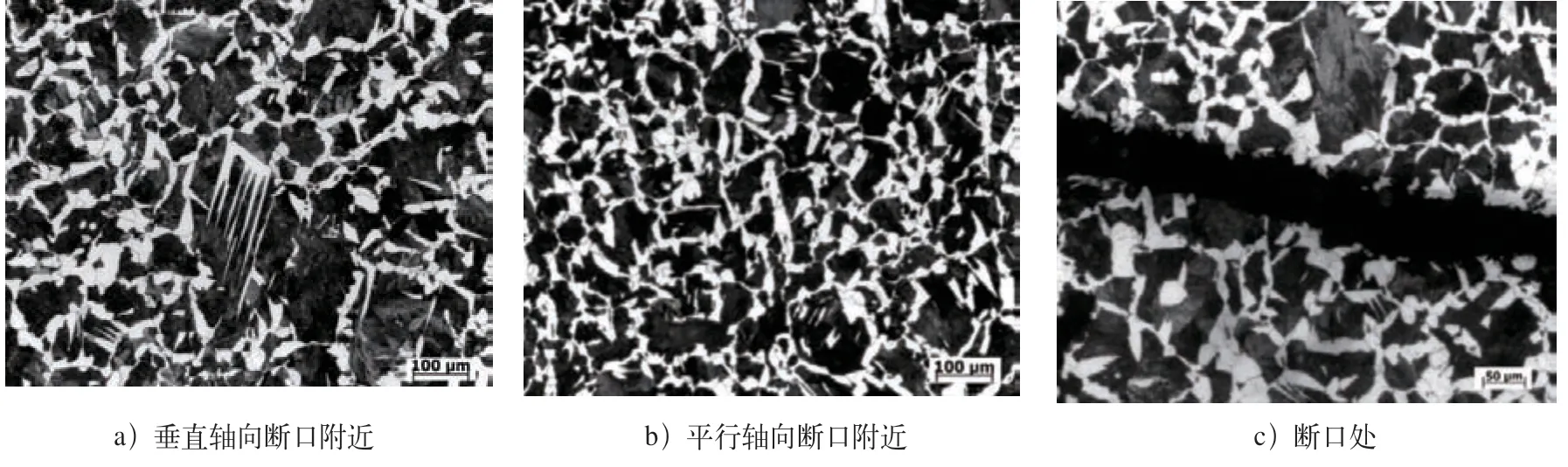

依据GB/T 231.1—2018《金属材料 布氏硬度试验 第1部分:试验方法》,在断口附近切取的全截面金相试样上进行布氏硬度检测,结果见表2。从表2可看出,在电动机轴近表层、1/2半径处及心部位置,硬度值基本相同,且硬度较为均匀。

表2 硬度检测结果 (HBW)

依据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》及GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》,分别对电动机轴取样进行室温拉伸和室温冲击性能测试。其中,室温拉伸试样采用φ5mm棒状试样,冲击试样采用10mm×10mm×55mm标准U型缺口试样。试验结果及对比见表3。

表3 室温拉伸、冲击性能测试结果及对比

电动机轴采用锻造工艺生产,参考JB/T 1271—2014《交、直流电机轴锻件 技术条件》规定:45钢一般可按照正火+回火进行热处理,热处理后的性能要求见表3。由表3可见,本次断裂的电动机轴取样室温拉伸性能均能满足上述标准要求,冲击吸收能量则略低于标准的下限值。

2.4 金相检测

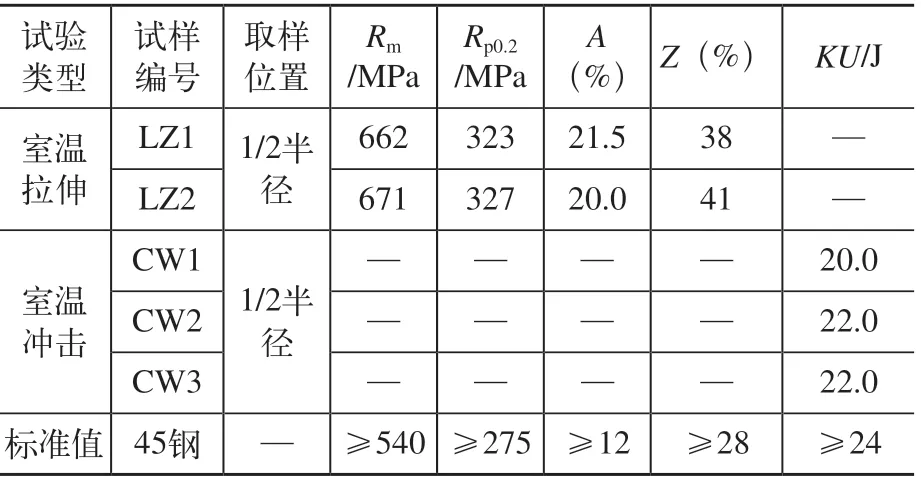

图2a、b所示分别为垂直、平行于电动机轴轴向断口附近处试样的金相组织。从图2a、b可见,电动机轴断口附近整个截面上显微组织均为铁素体+珠光体,未见明显的带状组织等偏析特征,但有少量的魏氏组织。图2c所示为断口处显微组织形貌,断口截面较平整,呈穿晶断裂特征。

图2 电动机轴轴向断口显微组织

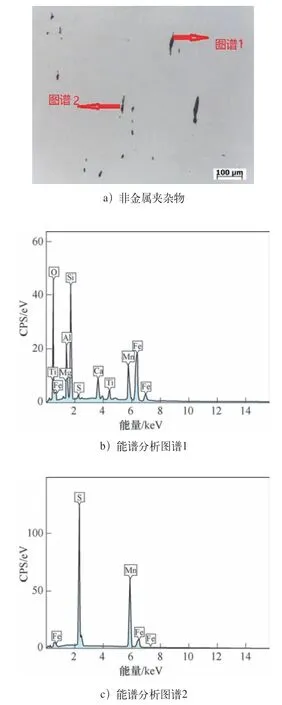

2.5 非金属夹杂物检测

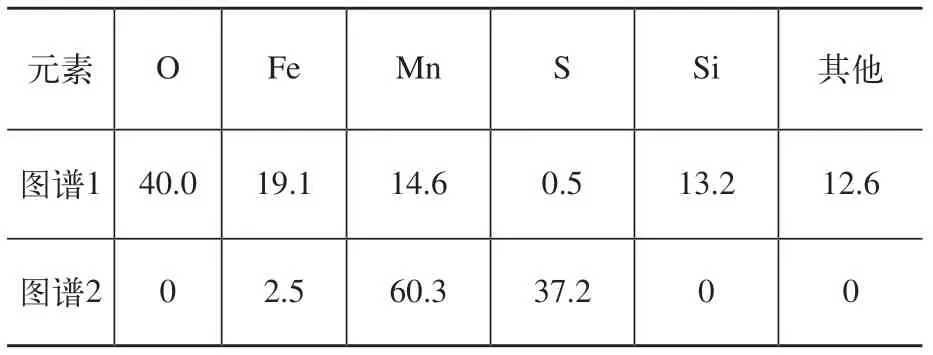

取电动机轴纵截面金相试样,在抛光态下对样品截面进行非金属夹杂物检测,结果如图3a所示。由图3a可见,电动机轴材料中截面均存在较多的非金属夹杂物[6,7]。能谱分析如图3b、c所示,具体成分见表4,结果表明,非金属夹杂物主要为硅酸盐和硫化物。

表4 能谱分析成分(质量分数) (%)

图3 非金属夹杂物及能谱分析

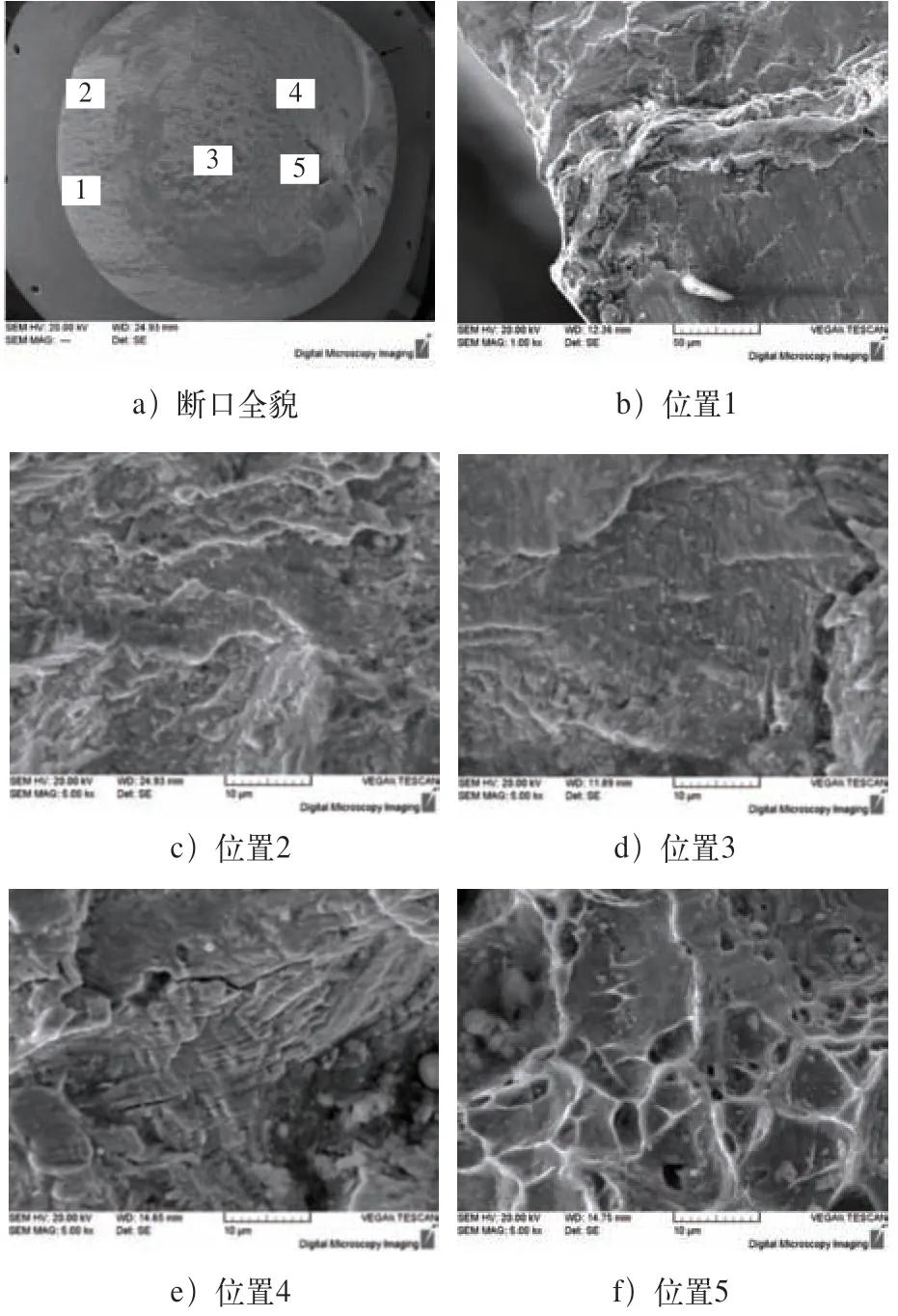

2.6 断口分析

图4所示为断口在扫描电镜下的微观形貌。由图4可知,断口整体上较为平齐,仅在终断区出现塑性变形特征。断口表面有周向旋转磨损特征,靠近轴表面存在较多的启裂台阶(如位置1,见图4b),即启裂源呈线源特征[1,8];在扩展区位置2(见图4c)和位置3(见图4d)均发现明显的疲劳条带,表明断口断裂性质为疲劳断裂[2,9];位置4(见图4e)也发现明显的疲劳条带,且疲劳条带的间距要大于位置2和位置3的疲劳条带间距,表明位置4相对于位置2和位置3断裂较晚,所受应力相对较大;位置5(见图4f)为最后断裂区,即瞬断区,低倍下有明显的塑性变形,微观上呈韧窝形貌。终断区位于轴约1/2半径处,且轴的表面存在旋转磨损特征。综上可看出,该电动机轴断口属于旋转弯曲疲劳断裂断口[10,11]。

图4 断口扫描电镜微观形貌

3 结果与分析

通过对断裂电动机轴取样进行各项理化性能检测,并结合电动机轴的运行工况,对其断裂原因进行综合分析。

1)电动机轴材料为45钢,化学成分符合GB/T 699—2015要求;金相组织为铁素体+珠光体,为45钢退火或正火后的组织,组织中还存在少量的魏氏组织特征;材料中存在较多的硅酸盐和硫化物类非金属夹杂物;材料室温拉伸性能可满足JB/T 1271—2014对45钢正火+回火处理后的性能要求,但冲击吸收能量略低于标准要求的下限值,这可能与组织中存在的少量魏氏组织及大量的非金属夹杂物 有关。

2)电动机轴断裂性质为旋转弯曲疲劳断裂。经核实,该电动机轴服役工况为长期处于振动超标状态,振动是引起电动机轴疲劳断裂的直接原因。

3)断口位置表面加工粗糙,且存在明显的腐蚀特征,容易在粗糙的沟槽处和腐蚀坑位置形成应力集中,在一定程度上促进了疲劳微裂纹的萌生。此外,电动机轴材料中较高含量的非金属夹杂物也是促进疲劳源区微裂纹萌生的因素之一。

4 结束语

通过对某电厂断裂电动机轴取样试验分析,得出如下结论。

1)电动机轴使用材料为45钢,组织为正火或退火态。由于材料中非金属夹杂物含量较多,因此建议控制原材料质量,采用非金属夹杂物含量较低的较纯净材料进行制造。

2)电动机轴断裂性质为旋转弯曲疲劳断裂,振动是引起其断裂的主要原因。此外,断口所在位置倒角表面加工粗糙、表面存在腐蚀、材料中非金属夹杂物含量较高等因素,都在一定程度上促进了疲劳微裂纹的萌生。

3)45钢为优质碳素结构钢,但耐腐蚀性较差,建议减少与S、Cl等腐蚀介质的接触,以避免轴表面受到腐蚀。