0Cr17Ni4Cu4Nb不锈钢螺栓断裂失效分析

梁威

辽宁红沿河核电有限公司 辽宁大连 116319

1 序言

某电厂在机组停机检修过程中,对阀门进行解体检查,在拆卸阀盖时发现用于紧固的4根螺栓均发生断裂。断裂螺栓材质为0Cr17Ni4Cu4Nb不锈钢,规格为M10×60。0Cr17Ni4Cu4Nb是一种沉淀硬化马氏体不锈钢,具有良好的综合性能,被广泛应用于航空航天、核电及石油等能源工业领域,同时也大量用于在370℃以下使用的耐磨、耐蚀高强度结构件,包括轴、齿轮等传动装置,以及螺栓、垫圈等紧固件[1,2]。本文通过对断裂螺栓的材质检验及断口分析,结合现场调查结果,最终明确其断裂原因并提出了改进措施。

2 试验方法及结果

2.1 宏观检测

对现场断裂的4根螺栓分别编号为1#~4#,经宏观检测发现断口平齐洁净,表面有金属光泽,但存在严重磨损,断口表面具有明显的扭转形貌特征。 断裂螺栓断口宏观形貌如图1所示。

2.2 化学成分分析

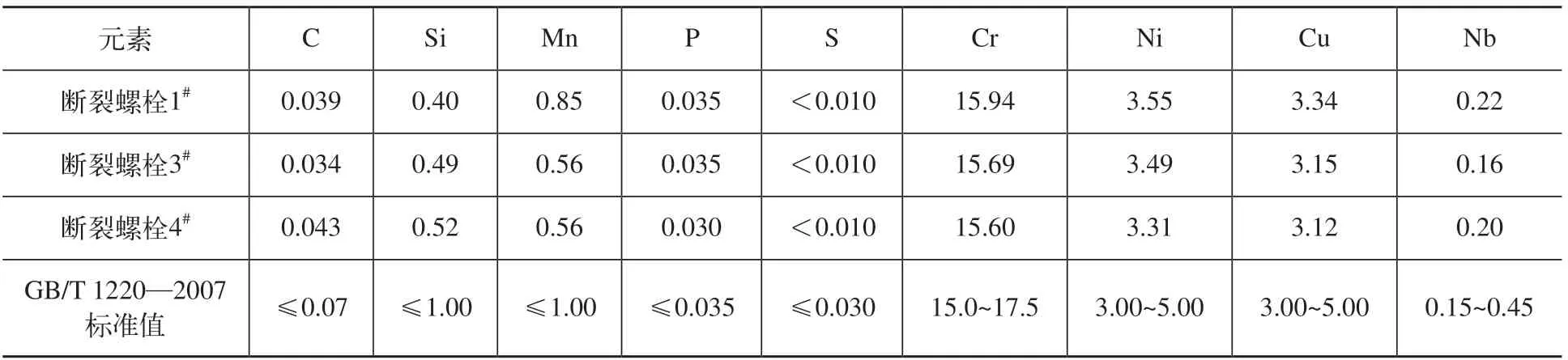

在1#、3#、4#螺栓断口附近取样,采用OPTIMA2100DV型全谱只读等离子发射光谱仪进行化学成分分析,结果见表1。由表1可看出,断裂螺栓的化学成分符合GB/T 1220—2007《不锈钢棒》对0Cr17Ni4Cu4Nb不锈钢的要求。

表1 断裂螺栓化学成分(质量分数) (%)

2.3 金相组织检测

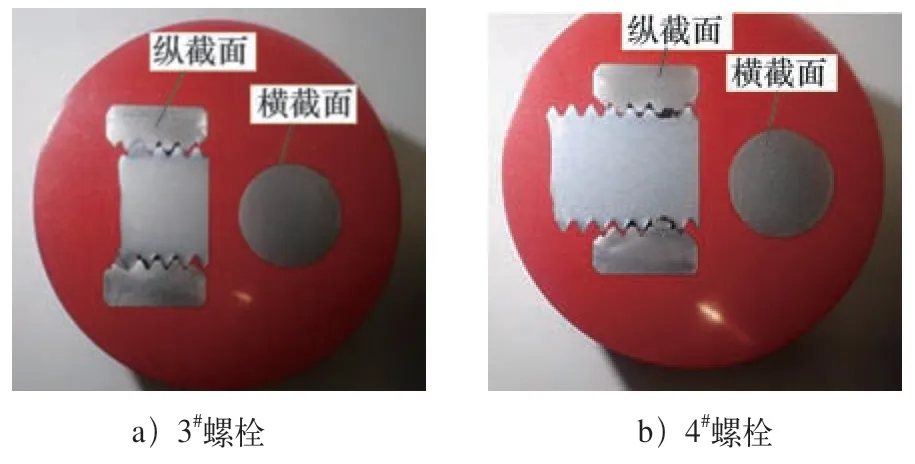

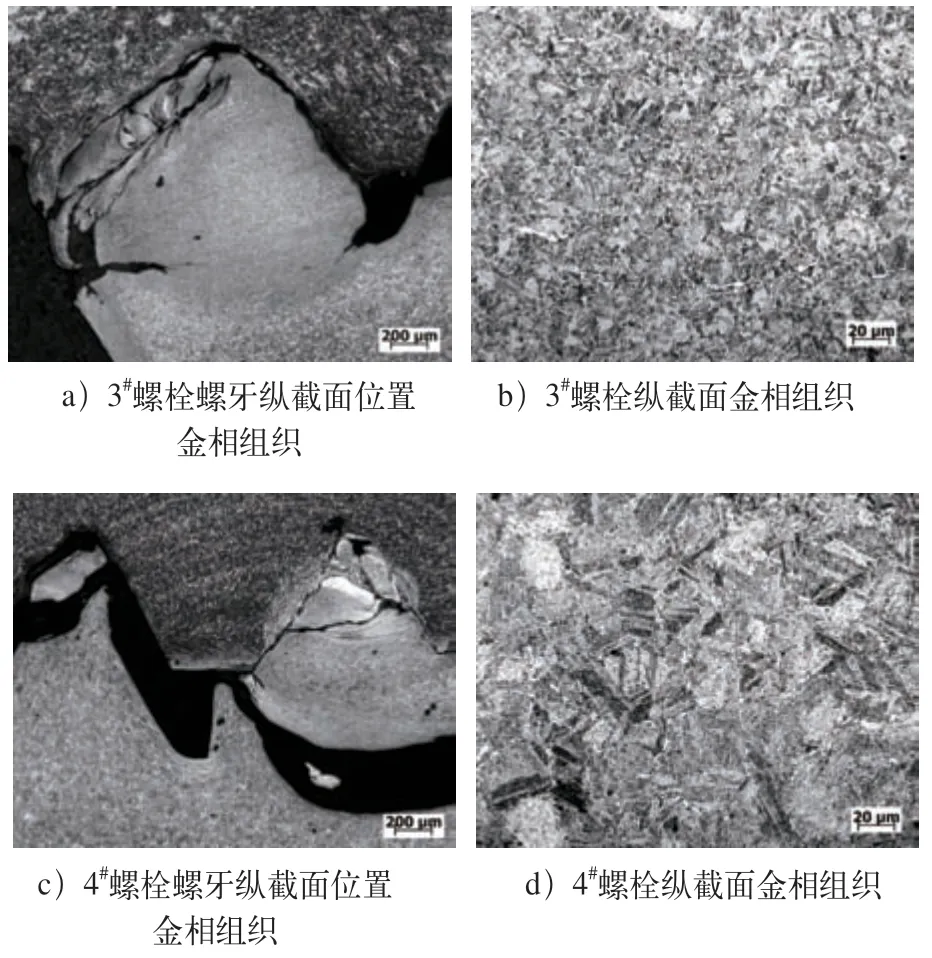

对3#、4#螺栓在断口附近取样,图2所示为3#、4#螺栓抛光态下的宏观金相照片。靠近断口处螺牙已明显锁死,并可见明显机械损伤,这表明螺栓在断裂之前先发生了螺牙卡塞。螺栓显微组织(见图3)为回火马氏体及少量呈网状分布的δ铁素体,未见过热、过烧、超标非金属夹杂物(见图4)等其他异常情况。

图2 断裂螺栓纵截面和横截面宏观金相

图3 断裂螺栓纵截面金相组织

图4 非金属夹杂物照片

2.4 力学性能测试

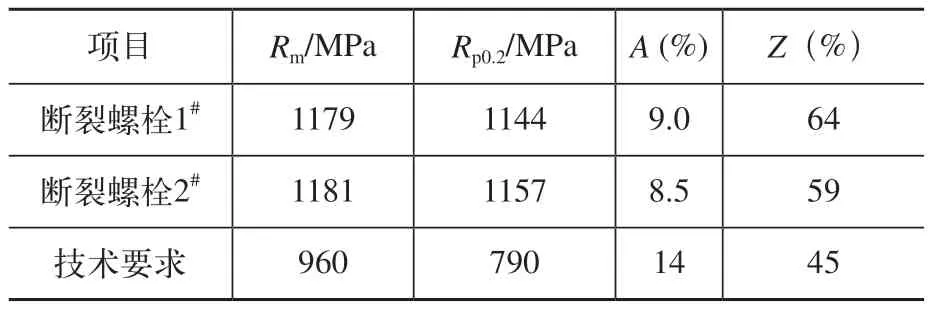

对1#、2#螺栓分别进行室温拉伸性能测试,结果见表2。从表2可看出,断裂螺栓的断后伸长率偏低,抗拉强度和屈服强度均满足技术要求,但屈强比明显偏高,这表明螺栓材料韧性较差,缺口敏感性高。

表2 断裂螺栓的力学性能

2.5 断口分析

图5所示为断裂螺栓断口扫描电镜照片。从图5可看出,断口表面大部分区域磨损严重,但低倍下仍可见明显的扭转形貌趋势,表面1区、2区、3区均可见韧窝形貌,其中1区、2区韧窝具有明显的扭转方向特征,3区呈等轴韧窝形貌,且为终断区,由此判断螺栓断裂性质为扭转过载断裂。从低倍全貌照片中(见图5a)可看出,终断区(3区)并非位于螺栓轴心位置处,说明螺栓断裂过程中存在扭转受力不均的问题,可能是因安装不对中而使螺栓发生卡塞所导致。

图5 断口扫描电镜形貌

3 分析讨论

1)断裂螺栓的化学成分满足GB/T 1220—2007《不锈钢棒》对0Cr17Ni4Cu4Nb不锈钢的要求,强度满足技术要求,但屈强比偏高,伸长率偏低,说明材料韧性较差。另外,从断裂螺栓的微观组织中可见沿晶界分布的δ铁素体,通常认为钢的断裂韧度与微观组织中δ铁素体的含量成反比,在进行冶炼及热加工过程中,应尽量避免δ铁素体的生成[2-4]。大量文献研究表明,将0Cr17Ni4Cu4Nb不锈钢中的Cr含量控制在下限, Ni 含量控制在中上限,能够更好地控制组织中的δ铁素体含量[5-7],而在本文螺栓的化学成分中Ni元素含量明显偏低,接近于下限。

2)断裂螺栓断口表面洁净,呈亮灰色,无明显腐蚀特征,整体可见扭转型塑性变形特征。进一步对断口进行微观观察可看出,起裂区及扩展区均可见具有一定的扭转变形特征的韧窝形貌,终断区则为等轴形韧窝形貌,表明螺栓断裂为扭转型过载断裂[8]。纵向剖开的螺母螺牙也存在明显的挤压磨损特征,表明螺栓断裂之前存在咬死的情况。在拆卸过程中螺牙表面较为干涩,对螺牙内搜集的少量残留物进行能谱分析发现,螺牙内残留物的主要成分为Fe、O、Al、Si、Mo、Ca元素,以及少量K、Ti、Mn、Mg元素,未见Ni、Cu、Ag等元素,进一步说明螺栓在安装拆卸过程中可能存在未涂抹常见的Ni基、Cu基、Ag基防咬剂的情况。

4 结束语

综上所述,螺栓断裂性质为扭转过载断裂,组织中网状δ铁素体的存在也加速了螺栓的过载断裂,建议在后续安装和拆卸过程中严格执行相关规程,并考虑涂抹合适的防咬剂,以降低螺栓咬死的风险。同时,可考虑通过调整螺栓热处理工艺来提高螺栓性能。