Al-Cu异种金属无针搅拌摩擦点焊接头组织性能研究

肖豪, 谢吉林,2,王善林,张体明,陈玉华

1.南昌航空大学江西省航空构件成形与连接重点实验室 江西南昌 330363

2.哈尔滨工业大学先进焊接与连接国家重点实验室 黑龙江哈尔滨 150000

1 序言

铜作为一种重要的战略资源,因其具有良好的导电性、导热性、耐蚀性和延展性,所以广泛应用于电气、制冷和汽车制造等领域[1]。铝与铜具有诸多相似性,可代替部分铜组成Al-Cu复合构件,以达到减轻重量和降低成本的目的[2]。然而,使用传统熔化焊焊接Al-Cu时,由于铝与铜的线膨胀系数及熔点相差较大、化学亲和力较高[3],因此焊后容易出现残余应力以及Al2Cu、Al4Cu9、AlCu等金属间化合物[4]。据报道,这些金属间化合物会提高接头的电阻率,并且降低接头的力学性能以及耐腐蚀性能[3-5]。为避免这种问题,通过固态焊接方法焊接Al-Cu复合结构是一种有效的解决方案。搅拌摩擦点焊(Friction Stir Spot Welding)是基于搅拌摩擦焊(Friction Stir Welding)发展而来,适合于搭接接头[6-8],通过搅拌头插入上部工件并与之摩擦焊接接头。使用有针工具焊接接头时,在焊后会产生一个小孔以及沟缺陷,这个小孔不美观且会降低接头的耐腐蚀性能[9,10],使用无针工具可以解决这些问题。有研究指出,使用无针搅拌头比有针搅拌头可以获得更高强度的无缺陷接头[9]。

综上所述,本文研究中使用无针搅拌摩擦点焊方法,采取铜在上、铝在下搭接形式进行焊接,由于两种材料的机械阻力不同,铜在上部可以与搅拌头摩擦产生更多热量,减少焊接时间,并且留下较小的焊接圆圈[3]。本文通过无针搅拌摩擦点焊方法焊接了Al-Cu搭接接头,研究了在不同旋转速度下,Al-Cu薄板焊接接头微观组织的演变规律,对接头的力学性能进行了测试和分析,分析了接头拉伸时的断裂过程和断裂机制。

2 试验及方法

试验使用江西奈尔斯西蒙斯赫根赛特中机有限公司生产的CMTJ2068型号机床改造的龙门式摩擦焊机(见图1a),搅拌头使用轴肩直径为16mm的GH4169材质无针搅拌头(见图1b)。T2纯铜和1060纯铝的化学成分见表1、表2。

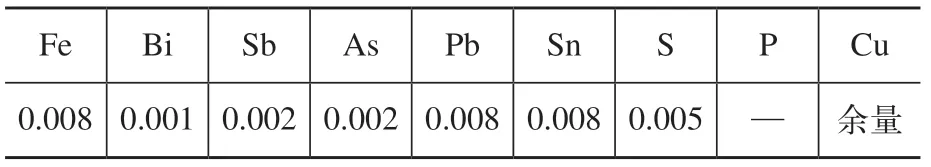

表1 1060纯铝化学成分(质量分数) (%)

表2 T2纯铜化学成分(质量分数) (%)

图1 试验使用的设备和搅拌头工具

采用铜在上、铝在下的方式进行搭接点焊,上板为80m m×40m m×1m m的T2纯铜,下板为80m m×40m m×1m m的1060纯铝,搭接长度为40mm,如图2所示。搅拌摩擦点焊的主要焊接参数是下压量、焊接时间、转速及下压速度[8,11]。 通过前期工艺参数试验发现,过大的下压量和焊接时间会导致搅拌头的过度磨损,较小的下压量和焊接时间则导致无法发生有效结合。通过试验,选定下压量为0.15mm(0.1mm/s下压速度)、焊接时间为5s,分别采用900r/min、1200r/min、1500r/min的焊接转速,每种参数下焊接4个样品,其中1个作为金相试样、3个作为拉伸试样,研究不同焊接转速下接头的微观组织和力学性能。取焊缝截面,使用树脂粉末热镶嵌后再使用砂纸对其打磨,去除划痕后再使用金刚石研磨膏对其进行抛光处理,直至被抛样品表面呈现镜面状态。使用Phenom XL型扫描电子显微镜观察其微观组织和断口形貌,并采用其配备的X射线能谱仪(Energy-Dispersive X-Ray Spectroscopy)检测界面微观组织成分和断口内组织成分。使用MTs万能拉伸试验机测试焊接接头力学性能,拉伸速率为1mm/min。为防止拉伸试验过程产生附加弯矩,分别在两端夹持处垫上1mm的1060铝合金垫板,取3个试样测试的平均值作为力学性能参数。

图2 搅拌摩擦点焊工艺示意和金相取样位置

3 结果与讨论

3.1 微观组织

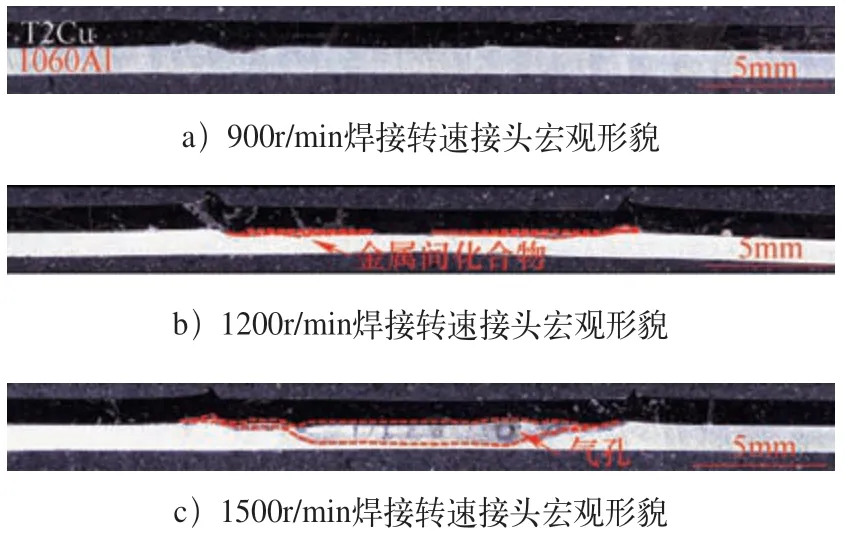

3种焊接转速接头的宏观形貌如图3所示。由于上部铜板受到搅拌头的压力和摩擦,导致焊点和界面发生塑性变形,随着旋转速度的增加,搭接接头界面处的金属间化合物层的厚度不断增加。有文献指出,两种材料在搅拌摩擦焊的过程中界面发生局部熔化,接头通过反应钎焊而形成共晶层连接[10,12]。 由于铝的熔点更低,导致在焊接过程中部分熔化,而更高的旋转速度导致了更高的热输入,使得铝侧母材熔化更多,与铜侧金属发生冶金结合,产生了更厚的金属间化合物层。在1500r/min的接头内出现了较大的气孔,原因是焊接过程中液相被挤出焊点,而小气孔则是由于冷却收缩而导致的[13]。

图3 Al-Cu搅拌摩擦点焊接头金相试样宏观形貌

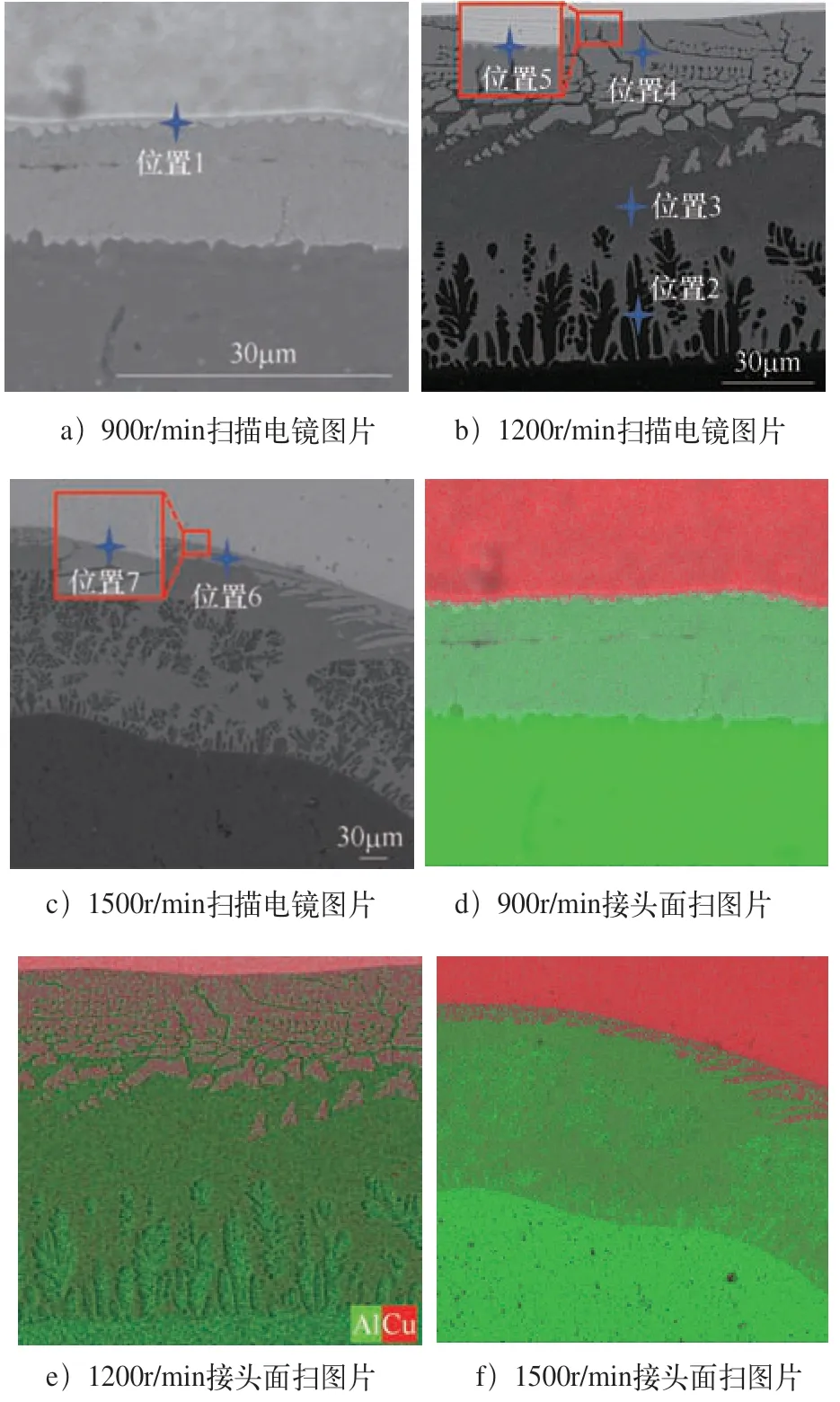

在焊接过程中,随着焊接转速的增加,在压力和热的作用下,铝与铜在界面处以原子级别相互接触和扩散。根据相关文献,随着温度和铝原子浓度的上升,铝原子在铜原子中的扩散速率提升了几个数量级,铜原子中空位形成的活化能随铝原子浓度的升高而降低,同时,铜原子在铝原子中的溶解和扩散速率是热激活的,并随温度呈指数增加[14]。在焊接转速为900r/min时,由于热量不足,接头界面处仅生成15μm厚的金属间化合物层,Al2Cu金属间化合物首先在铜侧形核生长,随着焊接转速增加到 1200r/m i n,接头内金属间化合物层厚度增加到115μm,原因是铝侧发生了熔化,铜原子大量扩散到铝液相内,由于铜原子沿浓度梯度扩散,在界面处分层形成了不同的相,α-Al树枝晶在铝侧形核生长而Al2Cu共晶在铜侧形核生长,中间形成了过渡区域,其中主要是Al的固溶体和Al2Cu、AlCu金属间化合物构成的混合相。当焊接转速达到1500r/min时,接头内树枝状晶急剧减少,过渡区生成了大量共晶组织,其原因是过大的热输入导致铝侧过度熔化。从铜侧生长的羽毛状晶可以得出,接头界面中铜元素急剧增加,且铜原子浓度的上升及其扩散导致接头内形成更多共晶组织,这显然对接头的综合力学性能有害[15]。

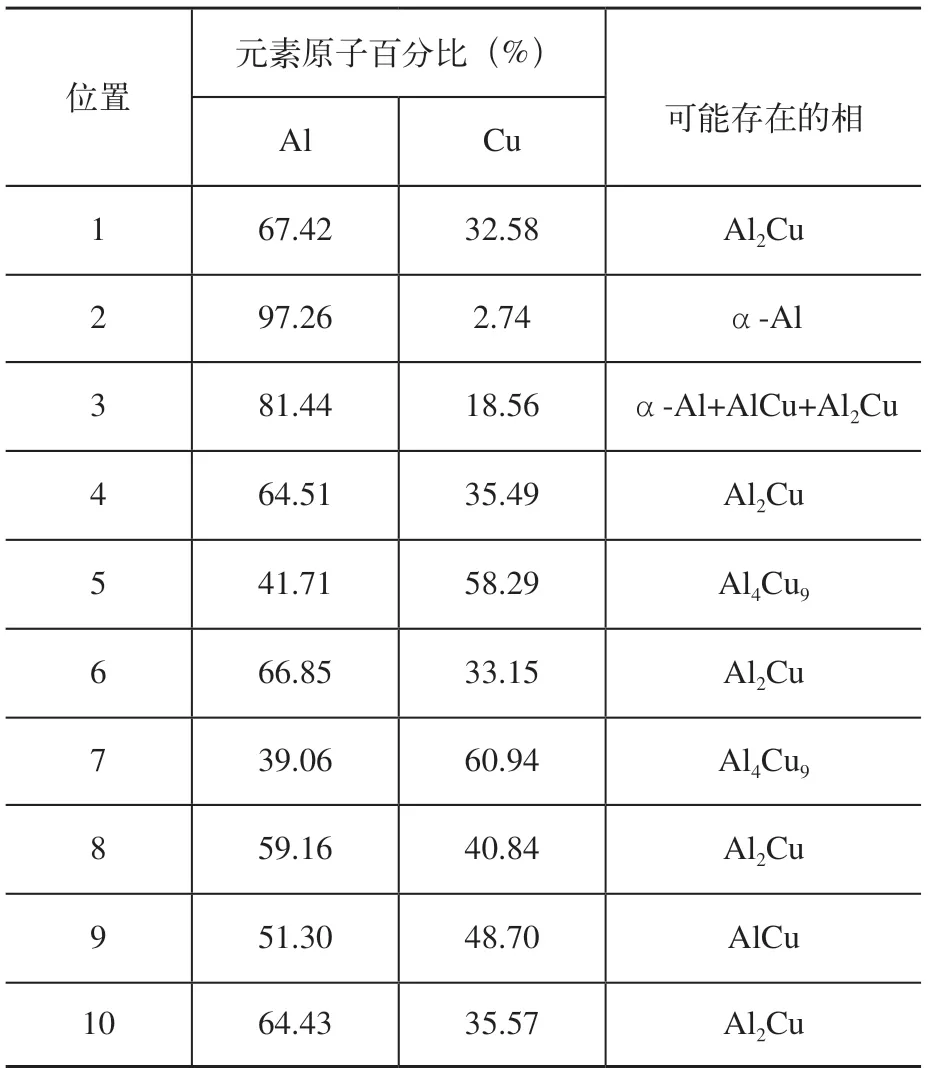

对接头进行EDS扫描,其扫描位置如图4所示。分别对树枝状组织、过渡区、羽毛状组织,以及靠近铜侧的不连续金属间化合物层进行点扫,其成分见表3。首先,由于焊接过程中铝侧产生了熔化,因此在压力和热的作用下,由铜侧至铝侧产生了化学浓度梯度和温度梯度,导致铜原子沿浓度梯度扩散。因为不同区域的铜原子浓度不同,所以在焊接界面处分层形成了3种形貌的组织。其次,铜在铝内扩散更快,且铜的熔点更高,熔化的铝为铜原子提供了有利的扩散通道,导致界面反应以及金属间化合物的形成主要由铜原子向铝原子中的扩散程度决定。根据EDS扫描结果分析,在接头内只出现了Al2Cu、Al4Cu9、AlCu金属间化合物,这可能是因为Cu4Al3和Cu3Al2是作为不稳定中间相在焊接过程中产生的[16,17]。

表3 EDS点扫结果以及相组成成分

图4 Al-Cu搅拌摩擦点焊接头扫描电

3.2 力学性能

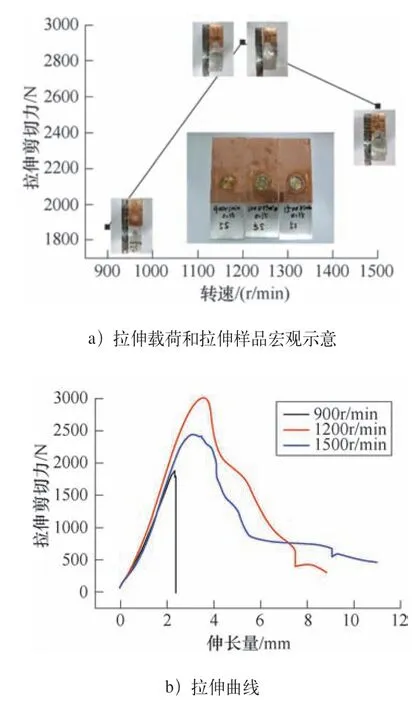

如图5所示,随着焊接转速增加,焊点周围因热而产生颜色变化的区域增大,低转速焊接接头呈现界面断裂模式,接头拉伸剪切力仅为1873N,随着焊接转速增加,1200r/min接头出现焊点边缘断裂模式,接头强度最高,拉伸剪切力达到2903N。当焊接转速为1500r/min时,由于金属间化合物层的厚度增加,拉伸过程中焊点远端产生了应力集中,导致接头出现了熔核拔出断裂。有文献指出[18,19], 基体材料与点焊接头的塑性应变分布关系决定了点焊接头的失效模式。如果点焊外基体金属的应变大于焊缝界面的应变,则点焊的破坏模式为熔核拔出断裂,界面破坏则反之。同理,在低焊接转速接头的拉伸试验中,焊点没有形成牢固的冶金结合,导致焊点在剪切作用力下直接断裂形成界面断裂模式,而当焊接转速增加到1200r/min时,由于接头焊缝的强度大于基体金属,拉伸过程中,接头在拉伸方向的前端和后端产生了应力集中现象,铝板因左右区域和中间刚性焊点区域的伸长率不一样,中间的延伸受到刚性焊点的限制,所以导致了拉伸近端铝母材局部产生较大的塑性应变,这种局部塑性应变会造成焊点边缘的铝母材颈缩和最终的局部断裂。总之,在拉伸过程中,铝侧母材较弱,焊点初期受到剪切力,随着载荷增加,铝母材的变形导致拉伸远端发生了剥离,而近端的铝母材因较大的局部应变而发生断裂。当焊接转速达到1500r/min时,过多热输入导致接头和母材的性能进一步降低,接头更早发生拉伸近端的断裂和拉伸远端的剥离。

图5 Al-Cu搅拌摩擦点焊接头拉伸性能和拉伸曲线

3.3 接头断口形貌和断裂机制

图6 所示为Al-Cu搅拌摩擦点焊接头断口形貌。由图6a可看出,焊接转速为900r/min时,发生界面断裂的接头由于焊接热量不足导致未形成有效的冶金结合,接头力学性能较低,这也反映了无针搅拌摩擦点焊与传统搅拌摩擦焊的不同,即搭接接头的低熔点母材发生熔化进行熔钎焊才能形成有效连接;由图6b可看出,在1200r/min的接头断口内发现了较大的撕裂棱以及气孔和裂纹,断口呈现韧脆混合断裂模式,在平整的断裂面上发现了已形核但未来得及长大的AlCu和Al2Cu颗粒状金属间化合物,裂纹扩展时产生的二次裂纹直接穿过其中;图6c可看出,当焊接转速达到1200r/min时,接头内部生成了树枝状和羽毛状的金属间化合物,这说明搭接界面铝侧发生了熔化,与扩散到铝中的铜原子形成了金属间化合物,然后进一步形成了冶金结合,这种冶金结合,以及树枝状α-Al和羽毛状Al2Cu与中间过渡区域之间的机械互锁和其对裂扩展的阻挡作用或许是导致接头强度更高的原因[9];由图6d可看出,当焊接转速达到1500r/min时,热量输入过大,铝侧金属大量熔化,中间过渡区的厚度增加,过渡区层内的不连续羽毛状和颗粒状金属间化合物增多,导致接头力学性能下降。

图6 Al-Cu搅拌摩擦点焊接头断口形貌

对铝和铜搅拌摩擦点焊而言,拉伸试验过程中,在较低的外载荷作用下,过渡区内不连续的羽毛状和颗粒状的脆性金属间化合物导致了应力集中和微裂纹的产生[16-20],裂纹优先在该层扩展。在接头断口处出现准解理断裂特征,接头呈现典型的脆性断裂,断口处有大量颗粒状金属间化合物,这些颗粒状金属间化合物为裂纹的扩展提供了有利路径。对于大多数金属间化合物晶体来说,强定向键会显著降低位错的迁移率,因为少量的位错运动会使晶体排列良好的原子结构处于不利的能量条件[21,22],因此,绝大多数晶态金属间化合物具有较低的延展性。另外,还有一个不可以忽视的因素,就是在高焊接转速下,接头界面处产生过度熔化,界面处的液态金属被挤压出焊点,导致界面液态金属凝固过程中产生大的气孔,同时过渡区域凝固收缩时易产生微小气孔,这些气孔会导致应力集中并在孔洞周围产生短裂纹,断裂时裂纹会穿过气孔并在金属间化合物中扩展和延伸[13]。

总之,在过低的转速下,界面因热输入不足没有形成有效的冶金连接,导致接头力学性能较低,可以在接头断口处明显发现接头没有形成有效的冶金结合;而在过高转速下,过渡层的大量不连续羽毛状Al2Cu金属间化合物和颗粒状脆性金属间化合物导致的应力集中和微裂纹的产生,以及过度熔化并在凝固时形成的气孔是导致接头力学性能开始下降的主要原因。

4 结束语

1)使用无针搅拌摩擦点焊的方法在不同的焊接转速下焊接了Al-Cu搭接接头,发现随着焊接转速的增加,接头内由铜侧向铝侧分别生成了Al4Cu9薄层、羽毛状Al2Cu、过渡区域金属间化合物层以及α-Al。形成不同区域的原因是由于焊接过程中铜原子向熔化铝侧的扩散程度不同,过高的热量输入导致铝侧过度熔化,树枝状α-Al减少,而过渡区内生成更多颗粒状Al2Cu、AlCu金属间化合物。

2)随着焊接转速的增加,接头断裂由界面断裂模式转变为熔核拔出模式,焊接参数为转速1200r/min、焊接时间5s、下压量0.15mm时接头强度最高,接头呈现焊点边缘断裂模式。

3)焊接转速为900r/min时,接头断裂面较平整,未能形成冶金结合;焊接转速为1200r/min时,接头呈现韧-脆混合断裂,接头内α-Al阻止裂纹快速扩展并与羽毛状Al2Cu形成机械互锁;当焊接转速达到1500r/min时,接头内形成过多金属间化合物和气孔缺陷,导致力学性能降低,接头呈现脆性断裂。