高强钢激光焊接凝固裂纹特征识别技术研究

付玉鹏,柳春恕

1.海翔机械厂 河北邯郸 057150

2.唐山开元自动焊接装备有限公司 河北唐山 063000

1 序言

在高强钢焊接熔池凝固过程中,受各种条件影响,会不可避免地产生不同层次的凝固裂纹[1]。为了保证焊接钢体结构的稳定性,就必须识别出凝固裂纹,但是凝固裂纹出现在焊接熔池的尾端,相比其他区域,该处狭窄细小,极大地增加了裂纹识别难度。由于高强钢的焊接过程极具复杂性,所以检测识别凝固裂纹的技术要求也相当高,然而当前的凝固裂纹识别多采用传统方法。传统的识别技术虽然能够识别出一些较大的凝固裂纹,却难以做到检测完全,与此同时,传统的方法还存在很多局限。例如,相关文献[2]利用响应面优化法建立了裂纹率与影响因子关系的相应模型,获得了关键参量,利用光学显微镜和扫描电子显微镜对凝固裂纹特征进行识别。但是,该方法并不能识别到细小裂纹的存在,严重地限制了高强钢激光焊接结构的整体稳定性能,降低了其使用寿命。

为此,本文提出高强钢激光焊接凝固裂纹特征识别技术研究。本文通过3个方面,设计了高强钢激光焊接凝固裂纹特征识别技术,在使用磁光成像技术的基础上,得到清晰的高强钢激光焊接凝固裂纹图像,并对所得的图像进行分段处理,转化为8位灰度图像。在此基础上,对得到的灰度图像进行读取,提取其中相应的凝固裂纹特征参数,将参数数据进行整合,建立AI学习知识库,同时使用相应的特征选择算法排除模糊数据,在建立深度学习知识库的同时以推理机辅助,AI自主进行凝固裂纹特征判断,实现了高强钢激光焊接凝固裂纹特征识别。通过试验论证分析的方式,确定本文设计的高强钢激光焊接凝固裂纹特征识别技术,能够实现对焊缝进行凝固裂纹检测与自动识别,利用这种技术得到的裂纹数据参数更加具体,能够做到对焊缝凝固裂纹的全面识别,维护了焊接高强钢的结构稳定性。

2 高强钢激光焊接凝固裂纹特征识别技术

2.1 高强钢激光焊接凝固裂纹局部分段成像

在识别高强钢激光焊接凝固裂纹特征前,首先使用磁光成像技术,获得区别于传统图像的、分辨力更高的高强钢激光焊接凝固裂纹图像。本文使用的磁光成像技术是建立在法拉第旋光效应的基础上,根据其原理设计的成像方法。

这种方法的具体方式为:使用照相检测系统对高强钢激光焊接凝固裂纹进行图像获取,当出现线性偏振光时,可以沿着光线的平行方向,另外布置一个磁场进行干扰,其感应强度假设为V,那么在V的干扰下,偏振光就会出现偏振角旋转变化情况,可以将这一偏振角表示为

式中α——旋转角(°);

C——比例系数;

V——感应强度(T);

L——偏振光的有效长度数值(cm)。

偏角后就会改变反射光的强度,那么反射前的光线强度表示为

式中l——反射前的光线强度(Lux);

l0——射入光线强度(Lux);

ω——原本的偏振角(°)。

放入电磁铁结构以后,在磁场影响下的光线强度会发生变化,引入旋转角α,使得相应的光线强度也发生变化。其公式表示为

磁场强度公式表示为

式中G——磁场强度(A/m);

Gmax——磁场的最大强度(A/m);

k——磁场的交变频率参数。

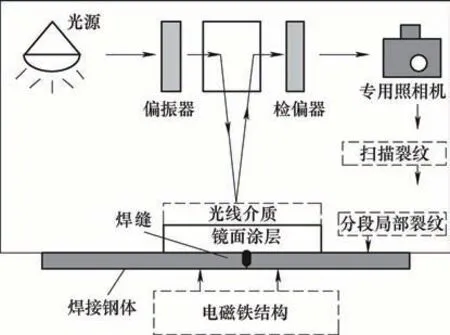

通过式(4)可以计算出施加的磁场强度。本文设计的成像结构具体工作原理如图1所示。

图1 成像结构具体工作原理

由图1可知,成像结构所需的硬件基础为:CCD数字专用照相机(分辨力为1600dpi×1200dpi)、光源射线发射器(电压控制在200V以内)、偏振器及检偏器。同时将相机与计算机相连,传输速度可以达到1024mb/s,便于及时传输所采集的图像。通过上述成像步骤,就可以得到原始的高强钢激光焊接凝固裂纹图像[3]。

本文为保证成像结果的全面性,还使用了局部成像的方法进行细节操作。传统的一体成像方法虽然能够获得较清晰的高强钢激光焊接凝固裂纹图像,但是对细小部分处理不够准确[4],为了保障凝固裂纹特征提取的完全性,本文将相机的拍摄频率进行设定,然后将成像区域进行设定,如将两块规格为5cm×5cm×0.2cm的高强钢板进行焊接,假设焊缝的尺寸为5cm×0.2cm,那么就可以将5cm×0.2cm的区域划分为5个1cm×0.2cm的分段区进行拍摄成像,保证焊缝的每一个细节都能完全掌握,从而能够获得详细的凝固裂纹特征数据。

此外,本文为保证所得的图像存储时的保真率,避免使用jpeg格式保存,这种格式会在计算机中被压缩,从而使成图质量降低,导致细节不能完全展示,甚至出现细节丢失的问题,影响后期的裂纹特征提取[5]。因此,本文在保存成图时,采用的是bmp格式,这样可以保证成图的质量稳定。

2.2 凝固裂纹特征提取

根据前文的成像技术,在获得高强钢激光焊接凝固裂纹的局部分段成像后,就可以对凝固裂纹的特征进行提取。首先,将焊缝图像进行预处理,由于原图像的色彩繁杂,对辨别焊缝凝固裂纹的影响比较大,因此,本文是先将图片转换为8位灰度图像,使得图像中的像素差异通过亮度的变化表现,相应的计算公式为式中O——灰度值;

E——灰度值为(255,0,0);

F——灰度值为(0,255,0);

V——灰度值为(0,0,255)。

然后,进一步处理图像,可以使用相应的计算公式将图像转换成只有黑白两种灰度值的图像,其公式为

式中dr(u,h)——在图像中位置为(u,h)像素 点的灰度值;

t0——灰度值为0(黑色);

t1——灰度值为255(白色);

r——分割阈值的替代表示。

通过上述算法就可以得到相应的灰度图像。

此外,对转换后的图片进行去噪及增强处理,这样就能够清晰地确定焊缝的形状细节,改善所得到的图像数据,以方便后期更清楚地识别凝固裂纹。在裂纹特征提取过程中,注意要区分其他缺陷,比如气孔、杂质及焊点未熔合等,避免将其他缺陷计入凝固裂纹的特征中,对结果造成影响。在图像预处理后,使用Beamlet算法对局部分段成像图进行凝固裂纹特征提取。

具体步骤如下:假设得到的钢体焊缝整体图像为Q,并且其规格为wr×hr,假设分段处理的任意一个局部分段图为Qe,其规格为m×n,该局部分段图的最小灰度值使用Hmin表示,最大灰度值使用Hmax表示,并且还需要满足Hmax≥Hmin≥0。首先,需要使用幂函数将分段图Qe的数值进行变换,多数情况下,幂函数的参数为γ=1/3,在变换操作后,可以得到标准的数值参数;随后可将参数进行数值反转操作,那么这一情况下可以获得图像Qe',在此图的基础上,可以进行二进剖析操作,将图像Qe'均匀拆分为细节图块,假设这些细节图块的规格尺寸为l×l,那么接下来就可以使用Beamlet算法将其进行计算分析,得到各分段的对应线积分值,并将其进行Beamlet局部链接,使用自适应方法,把几个Beamlet进行链接,在局部全连的情况下,搜寻并提取出更多的、更好的、更接近非二进的Beamlet集合,在多次膨胀及细化处理之后,可以得到整体的焊接凝固裂纹特征结果。

通过得到的凝固裂纹特征参数,分析出凝固裂纹的长度、圆度、宽度及深度特征,总的来说可以分为以下3类:纵向类凝固裂纹、横向类凝固裂纹、放射类凝固裂纹。本文使用的图像处理及Beamlet分析提取的焊接凝固裂纹的结果,虽然并不能做到与裂纹原构造一模一样,但也已经是对原焊接裂纹的最接近结果,能够很好地反馈凝固裂纹的形状、延伸方向等特点,并不影响后期的自动识别效果。

2.3 裂纹特征自动识别

由于裂纹多以条状表现,因此需要一个正确的识别条状裂纹的算法,方便后期AI进行凝固裂纹的自动识别。本文采用了二值化算法,这种算法能够有效地提取裂纹特征,同时还可以实现在确定的搜索范围阈值内,对凝固裂纹进行识别。基于上述的图像整合,可以得到整体图像连通后的裂纹合并图像,从而计算整体的裂纹长度,方便AI对其进行判断识别。

本文利用A I进行深度学习,使其学习各种图片处理后的裂纹特征提取参数,建立了相对应的关联知识库,这个过程中就需要获取及处理大量的焊缝图像,因此前期做了大量的图像储备。本文采用互联网信息数据库建立前期的知识储备,让AI通过谷歌数据库进行深度学习,包括高强钢激光焊接技术、钢体焊接焊缝缺陷、凝固裂纹特征以及其他相关知识。

在深度学习的同时,还安排A I学会进行特征的选择,并不是所有凝固裂纹特征都是最有效的,一些不完全特征容易造成概念模糊,影响后期的识别效果。让AI进行特征选择,对获得的知识库信息进行预处理,去掉不相关的参数信息,降低后期的推理难度。为此,本文为AI添加特征选择的相关算法,在处理各个焊缝局部图片裂纹信息时,AI能够进行分类选择,在总的焊接数据集合中,选择最适合的一个或者多个子集,剔除缀余的无用子集。

在AI进行选择前,本文制定了合适子集选择的标准,本文采用线性鉴别分析方法作为确定子集的方法,也就是LDA法。LDA能在准则函数的基础上,对合集的最优投影方向进行寻找,同时辅助以最小均方误差准则,即MSE准则,在确定最优方向的基础上,提高凝固裂纹特征选择的精准度。首先可以假设存在规则E,其推理条件为V1V2V3…Vn(n>1),E的置信度使用e表示,其条件的置信度相应设置为D1D2D3…Dn(n>1),那么就可以得出该规则的最终置信度,其公式表示为

式中Emin——上述条件中最小的置信度表示;

QE——最终置信度的表示方式。

通过上式,能够计算焊缝裂纹参数的可信度,进而进行选择。

另外,还可以为建立的知识库添加SQL语言管理模型,能够在AI自主学习之外,进行人工输入专业的焊缝特征提取结果,这些知识经验能够使得其更好地进行识别作业。

本文使用推理机,协同数据库的知识储备,让AI通过算法计算图像中缺陷的宽度、深度及长度参数,利用数据库信息与当前条件匹配并进行推理,判断是否为凝固裂纹。这种推理方法采用的是正向推理法,也就是在知识库数据参数的基础上,针对当前数据,计算机AI进行数据库匹配,匹配成功就能实现推理,并且能够做到将当前匹配的数据进行保存,可拓宽知识库储备面。

为保证整体运行的统一性,本文整合了上述3个模型,即凝固裂纹自动识别技术模型,大体为:在磁光成像的基础上,连接计算机AI,使用8位灰度图像进行转化后,提取凝固裂纹特征,与知识库匹配进行推理,最终判断是否为凝固裂纹,实现凝固裂纹的识别。

3 试验论证分析

为保证本文提出的凝固裂纹特征识别技术的有效性,特进行试验论证,试验分别采用传统识别方法与本文设计方法进行凝固裂纹特征识别。

3.1 试验准备

本次试验采用相同焊接方法,选用Q460钢作为试验母材,尺寸为10cm×10cm×2cm,采用德制6kW光纤激光加工系统通过单面单点的形式进行焊接,保证焊接时的温度稳定以及环境密闭,避免其他条件影响焊缝质量。在焊接冷却时控制焊缝明确存在1条凝固裂纹,其他详细裂纹未知。通过高精度电子微型摄像头拍摄,人工经验判定焊缝周围存在并列的2条裂纹,分别使用传统凝固裂纹特征识别技术和本文设计技术进行凝固裂纹特征的识别,根据计算机统计数据,得出试验结果。

3.2 试验结果

为保证试验的严格性,本文对10cm长的焊缝进行两种方法的识别操作,统计识别结果见表1。

表1 焊缝凝固裂纹识别参数

表1结果显示了两种方法下凝固裂纹的识别参数。通过分析其具体结果可得出,本文提出的识别技术与传统方法相比具有很大的优势。首先从总体识别量来讲,本文的方法将3个凝固裂纹全部识别出来,而传统方法仅识别出大裂纹的存在,却不能把细小的裂纹识别出来。

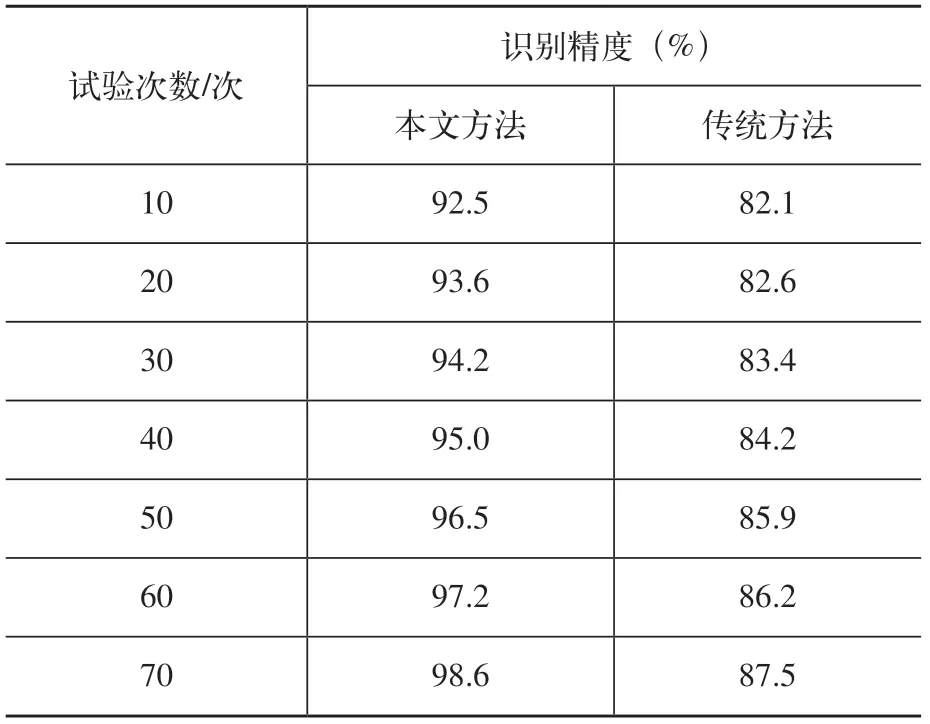

采用本文方法和传统方法对高强钢激光焊接凝固裂纹特征识别精度进行对比分析,结果见表2。

表2 高强钢激光焊接凝固裂纹特征识别精度对比结果

根据表2中的数据可知,采用本文方法进行高强钢激光焊接凝固裂纹特征识别的精度最高可达98.6%,传统方法进行高强钢激光焊接凝固裂纹特征识别的精度最高只有87.5%,因此本文方法进行高强钢激光焊接凝固裂纹特征识别的精度最高。

为了进一步验证本文方法的有效性,对本文方法和传统方法的高强钢激光焊接凝固裂纹特征识别灵敏度进行对比分析,结果如图2所示。

图2 裂纹特征识别灵敏度对比结果

由图2可知,本文方法的高强钢激光焊接凝固裂纹特征识别灵敏度最高可达98%,识别效果最好。

通过上述试验结果分析表明,本文设计的方法能够有效识别出高强钢激光焊接凝固裂纹的存在,且识别精度和识别灵敏度高,识别数量全面、识别参数误差小,无限逼近真实的裂纹情况,几乎可以视为零误差,对凝固裂纹的识别具有实际意义。

4 结束语

本文设计了高强钢激光焊接凝固裂纹特征识别技术,在使用磁光成像技术的基础上,提取其中相应的凝固裂纹特征参数,将参数数据进行整合,建立AI学习知识库,使得 AI自动进行凝固裂纹特征判断,实现了高强钢激光焊接凝固裂纹特征识别。希望本文的研究能够提高焊接质量,为抑制高强钢激光焊接过程中的凝固裂纹产生提供理论依据。