电弧熔丝增材制造节镍不锈钢块体缺陷的成因分析及控制方法

武鹏博,徐锴,刘孔丰,孙徕博,周珍珍,冯家玮,方乃文,江来珠

1.哈尔滨焊接研究院有限公司 黑龙江哈尔滨 150028

2.福建青拓特钢技术研究有限公司 福建宁德 355006

1 序言

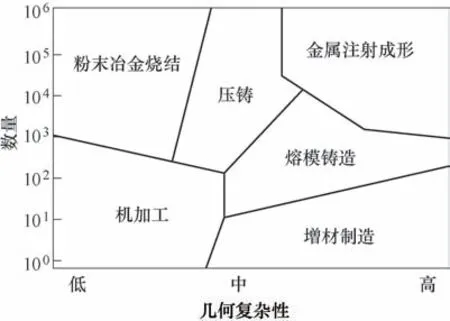

增材制造(Additive Manufacturing,AM)是一种通过CAD软件进行设计,然后采用材料逐层累加的方法实现零部件灵活制造的先进技术,与传统的制造手段(机械加工等)相比,是一种“自下而上”材料累加的制造技术[1]。该技术以其高材料利用率、高自由度和高度柔性化制造等特点,在复杂结构和功能零件的批量制造方面引起了研究人员的广泛关注,尤其在直接成形金属零件方面具有独特的优势,可有效打破复杂制件的传统制造方式,极大地简化复杂生产流程,变为从设计到增材制造的短流程模式,二者具体的对比结果如图1所示[2]。

图1 金属增材制造技术与传统制造技术的对比

电弧熔丝增材制造技术作为增材制造技术中的一种[3],采用逐层熔覆原理,在程序控制下,通过添加焊丝、逐层熔化焊丝实现沉积,根据三维数字模型,使金属零部件以线-面-体的方式逐渐成形的先进增材制造技术。其具有材料利用率高、沉积效率高、无需密闭真空腔和设备制造成本低等特点,在大规格金属结构件制造中具有广阔的应用前景[4]。

电弧熔丝增材制造对不同材料在不同工艺下成形的制件质量也存在较大的差异,与实验室阶段的薄壁墙沉积相比,块体的沉积更接近实际工程需求,但也更加复杂,涉及的热场、应力场、流场等相互干涉的因素更多,因此需要对成形过程进行更为严格的控制[5]。不锈钢作为具有良好综合力学性能且能满足局部耐腐蚀要求的结构材料,在众多领域得到了广泛的应用[6-8],但由于不锈钢成分组成等原因,与传统碳素钢相比,在电弧熔丝增材制造过程中更容易出现变形开裂、气孔、氧化和未熔合等冶金缺陷[9,10]。为了解决这一问题,本文针对电弧熔丝增材制造过程中08Cr19MnNi3Cu2N低镍高氮奥氏体不锈钢块体沉积过程中出现的各类缺陷进行了分析,并结合实际情况对缺陷的控制和工艺的改进提出了部分建议,以便为大型复杂不锈钢构件的沉积质量控制及工艺优化提供帮助。

2 试验材料与方法

本文以直径为1.2mm的08Cr19MnNi3Cu2N低镍高氮奥氏体不锈钢焊丝为原材料,选用321节镍不锈钢板为基板(规格为200mm×400mm×40mm),丝材与基板的化学成分见表1。成形过程中选用Fronius TPS4000 CMT焊机进行沉积,保护气体为2.5%CO2+97.5%Ar的混合气体,流量为25L/min,干伸长保持12mm不变,两次沉积过程中的层间停留时间为60s,以降低层间热影响和热积累。采用运行速度0.30m/min、送丝速度5.0m/min和搭接量为0.738W(W为熔宽)的工艺参数[11],通过首尾相连的沉积策略进行块体的电弧熔丝增材制造。这种沉积方式可以有效地弥补热源起弧和收弧时所引起的沉积不均匀,使起始部分和结束部分的厚度和宽度与中心部分的厚度和宽度相近,避免不同位置存在较大的偏差[12]。按以上的工艺参数进行沉积得到不锈钢块体后,对块体进行分解分析,利用OM(Optical Microscope)和SEM(Scanning Electron Microscope)对块体的横截面进行观察,仪器型号分别为OLYMPUS-GX51和ZEISS-EVO18。

表1 丝材和基板化学成分(质量分数) (%)

3 试验结果与分析

3.1 块体整体沉积情况

成形的不锈钢块体尺寸为200m m×70m m× 50mm,具体形貌如图2所示。从图2可见,成形后的块体整体较为均匀,表面搭接情况良好,表面质量较好,未发现由于块体沉积热积累造成的局部不均匀或发现明显的变形和开裂现象。为了更细致地分析块体内部的缺陷情况,分别将块体沿横截面和纵截面进行分解和分析。

图2 不锈钢块体表面及整体形貌

3.2 块体缺陷的主要类型

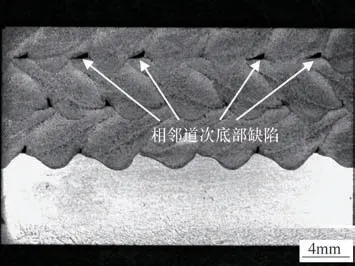

在块体的横截面位置进行抛光和腐蚀以便更好地辨别层间的位置关系,进而实现对各类缺陷进行观察和分析,块体的整体宏观形貌如图3所示。由图3可见,块体内部存在一定数量的肉眼可见缺陷,缺陷的类型、大小、形状和位置不一(可能与沉积过程中沉积层的形貌不稳定有关),以孔洞类型的缺陷为主。该类缺陷多存在于相邻两道次进行搭接的底部位置,但并不是所有这一位置都存在缺陷,说明在该工艺下解决的应是沉积层尺寸和形状稳定性的问题,之所以在块体的沉积过程中容易发生尺寸和形状的波动,是因为不同道次间即使有一定的层间停留时间来降低块体的热积累,也并不能完全消除热积累和层间热影响对熔池温度场作用的差异 化[13,14]。

图3 不锈钢块体横截面缺陷形貌

为了进一步证实这一现象,沿着沉积方向取块体的纵截面进行观察,具体形貌如图4所示。由图4可见,这些孔洞缺陷在纵向上基本上呈现出连续的直线贯穿状态,说明在横截面观察到的孔洞或未搭接缺陷在纵向上依然保持着这一状态,但由于沉积过程中多种因素影响而造成的波动导致在某些局部会表现出断续的状态。

图4 不锈钢块体纵截面缺陷形貌

针对块体内观察到的缺陷进行了分类,具体的类型及典型形貌如下。

类型一:相邻道次搭接底部填充不足造成的底部缺陷如图5、图6所示。

图5 块体2~3层间底部缺陷形貌

图6 块体1层与基板间底部缺陷形貌

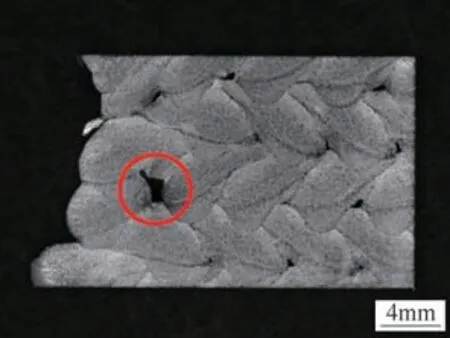

类型二:搭接过程中沉积层波动导致搭接距离过远而产生的未搭接缺陷如图7、图8所示。

图7 块状形态未搭接缺陷形貌

图8 弧形未搭接缺陷形貌

类型三:层间未熔合导致直线形缺陷如图9、图10所示。

图9 侧向层间直线形未熔合

图10 块体内部层间直线型形未熔合

类型四:层间道次连接错位如图11、图12所示。

图11 块体底部层间连接错位形貌

图12 块体顶部层间连接错位形貌

3.3 缺陷成因分析及改进措施

基于以上块体缺陷的观察结果,对不同类型缺陷的形成原因进行了分析,并提出了一些工艺优化和改进的建议。

(1)搭接不当导致缺陷 此次块体的沉积是在搭接量设定为0.738W的条件下进行的,从缺陷类型一中可以明显地看到,在此搭接量的情况下,相邻两道次在搭接时,搭接底部位置由于离重熔区距离最远,导致液态金属在流动到该位置之前就已经发生了凝固,进而没能实现良好的搭接效果,形成了缺陷(见图5和图6)。但有一个特别的现象,即在进行第一层沉积时(见图6中的第1~第3道次),搭接效果较好,并未发生明显的未搭接情况,而在后续的搭接过程中,在搭接量相同的情况下,却出现了未搭接的现象(见图6中的第4道次)。产生这样的结果可能是由于沉积层形貌不稳定或基板受沉积热影响的作用,使后续熔池熔化凝固条件发生变化造成的。针对这一情况,建议后续适当地缩小搭接量(虽然搭接量的选择是依据参考文献[11]中给出的最优搭接量,但可能由于试验条件的差异会有所变化),但不应进行过大的调整,否则容易出现过搭接等问题。

对因搭接不当而导致的缺陷进行了分析和总结,具体结果如图13所示。从图13中可见,此类缺陷尺寸较大(多数达到毫米级别),基本上肉眼可见,形貌上主要有两种形状,一种是距离过远未搭接导致的多边形缺陷,另一种为侧向弧形未实现搭接。由搭接量导致的这类缺陷尺寸最大,对之间的整体性能影响也最大。但此类缺陷的控制存在一定的不确定性,主要是受热源和周围环境的影响。每一沉积层的形貌在成形过程中可能会存在一定的波动,原有设定的参数一旦因为尺寸波动而导致此类缺陷发生,则在后续的块体沉积过程中很难再防止此类缺陷的出现。因此,这类缺陷的控制主要应从设备和成形条件的稳定性入手,这一因素是实现块体整体质量把控的关键。

图13 抛光态下未搭接缺陷形貌

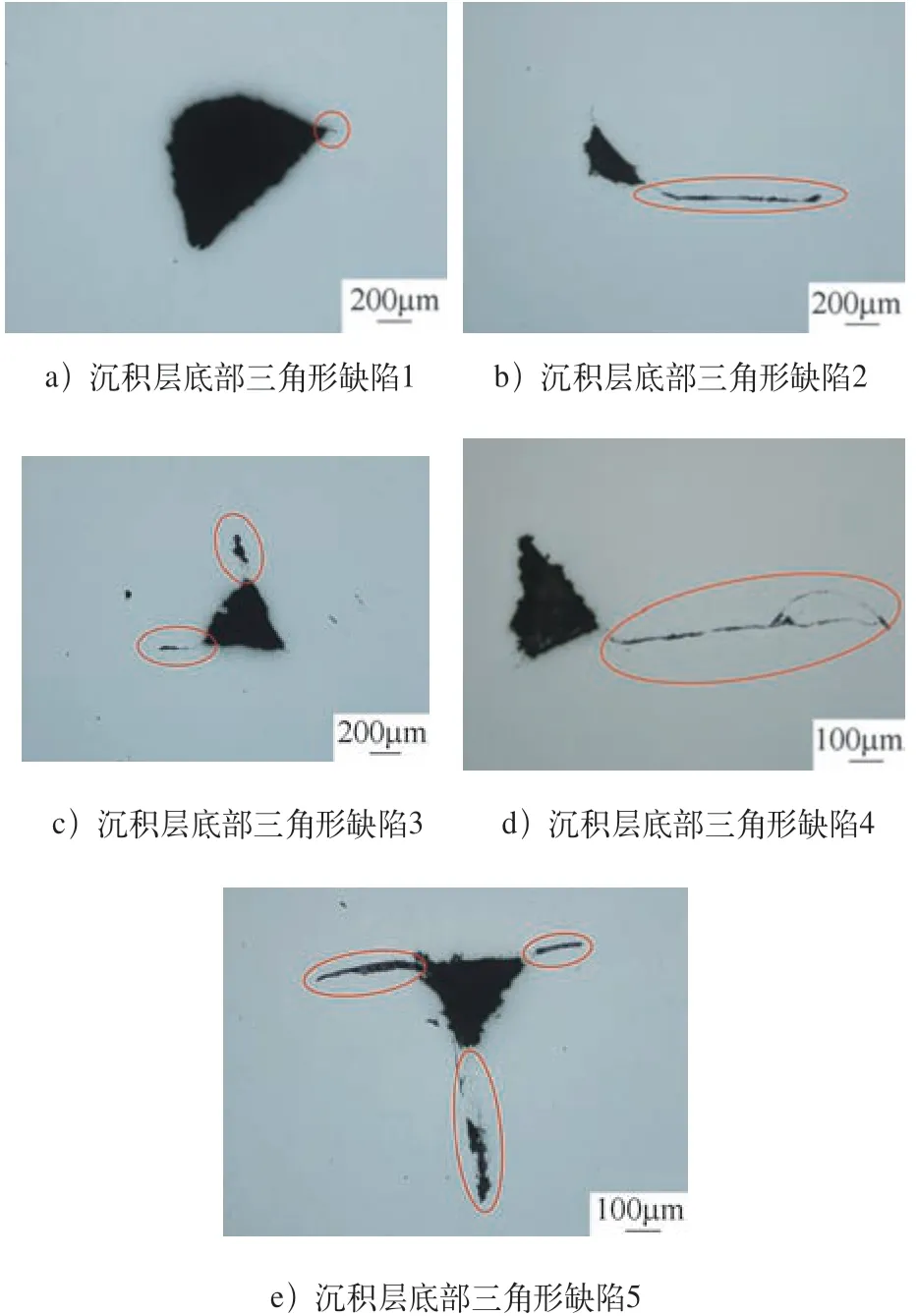

(2)液态金属流动性不足导致缺陷 由金属流动性不足导致的缺陷具体形貌如图14所示。由图14可看出,由金属流动性不足导致的缺陷基本都呈现出三角形,位于两道次搭接的底部位置。造成这一现象主要是由于搭接过程中,液态金属距离这一位置最远,且在搭接重熔过程中,对前一道次的重熔会消耗大量的能量,进而导致液态金属在流向最远位置(即搭接的底部位置)时未能实现完全搭接就已经发生了凝固,产生了类似的缺陷,这一过程如图15所示。

图14 金属流动性不足造成的缺陷

图15 搭接底部缺陷形成过程示意

如前所述,由于搭接不当导致的缺陷也与金属流动性差有关,所以单纯地缩小搭接量并不能完全消除这种缺陷。主要是由于与传统碳素钢相比,不锈钢在高温熔融状态下的液体流动性较差,即使缩小搭接量达到过搭接的情况下也并不能完全解决这一问题,因此应考虑通过适当地增加热输入量来提高熔池温度,进而促进液态金属的流动,以改善这种情况。此外,在混合保护气体中添加适当的CO2有助于一定程度上提高液态金属的流动性,对于这类缺陷的改善应该也有一定的帮助[15]。另外,值得关注的是在这类缺陷中发现了大量的氧化现象(见图14中圈住位置),尤其是在这类三角形缺陷的端部经常能够发现一些直线形缺陷,内部存在一定的氧化物,相关的分析会在后面的内容中进行阐述。

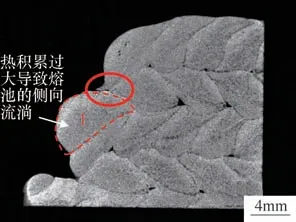

(3)搭接位置不当导致缺陷 在沉积进行到一定程度时发现,前一层沉积完成后,当仅实施60s的层间停留时间即进行下一层第一道次的沉积时,如果只改变纵向的高度,而不改变横纵向位置,则由于热积累较高,会使熔池内液态金属的流动性大幅提高,使其铺展到前一沉积层的侧面(见图9、图11),导致液态金属的流淌过于充分,因而影响此道次的熔池形貌,造成在第二道次与其进行搭接时形貌发生变化,这种变化会逐渐积累进而对整个层内的沉积层产生影响。针对这一问题,后续需要通过增加层间等待时间或加速辅助冷却等手段来解决该问题[16-19]。

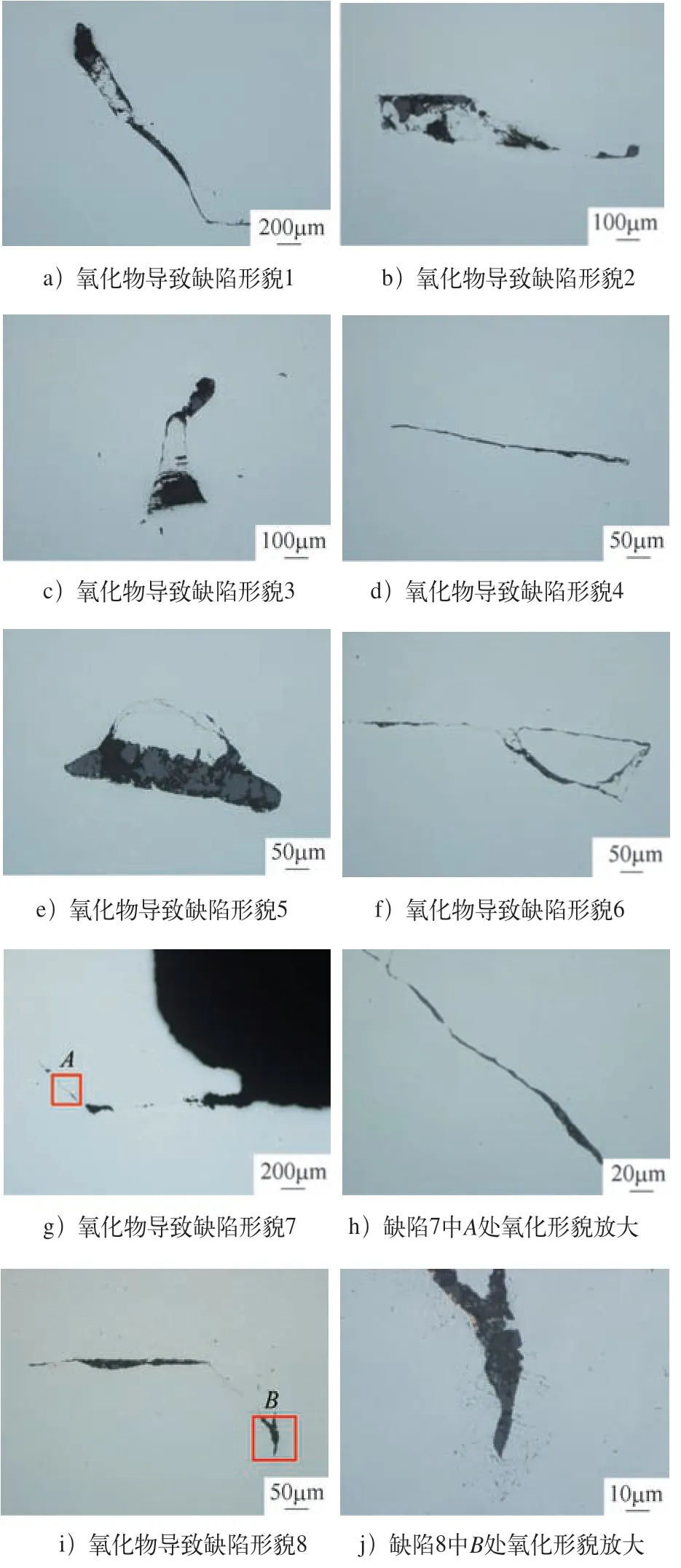

(4)沉积层氧化导致缺陷 在对缺陷的形貌进行分析的过程中发现,某些缺陷的产生用搭接工艺和液态金属的流动性很难解释,如沉积层底部直线形未熔合缺陷(见图10)以及弧形未搭接等缺陷(见图8)。对于直线形未熔合缺陷,正常液态金属熔化后应该与前一层有很好的熔合,但这种直线形未熔合缺陷呈现出明显的层间阻隔,无法实现熔融金属与前一沉积层的有效冶金熔合,通过分析认为,这一现象可能是氧化物所导致,进而形成了这种直线形缺陷。

因此,针对氧化物导致的缺陷进行分析和总结,结果表明,不锈钢块体内部确有很多缺陷,内部存在大量的氧化物(见图16),这与图14中提到的三角形缺陷端部的小裂纹内部情况相同。与此同时,有些氧化物明显是因在沉积过程中被卷入熔池内部而形成了缺陷,这些氧化物可能来源于前一层或前一道次沉积后形成的,且在后续沉积之前未能清理彻底,在沉积时将其卷入到了熔池内部产生缺陷。为此,在后面对块体进行沉积的过程中应着重从两个方面进行控制:一是提高沉积过程中的惰性气体保护,避免沉积层在高温沉积时产生大量的氧化物。此外,沉积后的块体由于热积累较高,在这个阶段也会产生一定的氧化,所以应尽量创造良好的气体保护环境来防止氧化。二是在每一道次沉积前应对表面进行全面彻底的清理,防止因引入氧化物而形成夹杂。

图16 抛光态氧化物导致缺陷形貌

(5)层间结束道次控制不当导致的缺陷 众所周知,在电弧熔丝增材制造过程中,每一层最后一道次的成形形貌最不规则也最难控制,因为这一层中其他的沉积层在进行搭接时形貌会存在一定的波动,这种波动会随着沉积道次的增加而逐渐积累,在沉积最后一道次时,沉积的位置与形貌可能与前一层的第一道无法实现特别好的匹配,有时会面临沉积面是一个近似斜面的情况(见图6和图12),此时不可避免地会导致液态金属向侧向流动,这种流动会随着沉积热积累效果的增加而更加恶化。此外,作为下一层第一道次沉积时的接触面,不规则的形貌也会在一定程度上影响后续的沉积形貌和沉积质量。针对这一问题,应从以下3个方面进行控制:第一,应对沉积工艺稳定性进行严格的控制,只有每一道次的成形形貌均匀规则,才能保证一层结束道次沉积时的位置和形貌能与前一层的第一道次进行良好的冶金结合;第二,在块体的实际沉积过程中,应根据实际的沉积情况对每层最后一道次的成形工艺进行微调,进而实现对块体整体沉积形貌的控制,为下一层沉积提供相对理想的基础条件;第三,在块体的沉积过程中应对热积累进行有效的控制,这样可以防止由于温度过高而导致每层最后一道次沉积时液态金属的过流动,达到避免熔池发生侧向流动的问题。

(6)沉积层内部氮化物 在不锈钢块体的沉积过程中,除了观察到以上的各类缺陷外,还在沉积层内部发现了大量的氮化物,具体形貌如图17所示。这些氮化物的尺寸基本都在0.5~1μm,并呈现出带棱角状的多边形形态。众所周知,这类氮化物硬度高、不易变形、成弥散状分布,随着氮化物数量的增加,材料的韧性和耐点蚀性能会显著下降,脆性会明显增加,带有棱角状的氮化物会成为钢材脆性穿晶断裂的裂纹源[20]。此外,氮化物的析出还会大幅降低基体中的氮含量,使材料整体的性能降低[21]。这些氮化物的形成可能是由于沉积过程中多次高温热循环而导致的氮化物析出,总的来讲,氮化物作为脆性相,且与基体的结合能力较差,它的存在对材料的整体性能较为不利,且很难通过热处理的方式消除,因此应对不锈钢块体沉积过程中的成形工艺进行深入的研究,避免此类氮化物的 出现。

图17 沉积层内部氮化物的形貌及分布

4 结束语

1)在利用电弧熔丝沉积低镍高氮奥氏体不锈钢时,内部存在一定数量的缺陷,且以未搭接的孔洞缺陷为主,同时也存在由于氧化物和搭接位置不当所导致的缺陷。

2)在对08Cr19MnNi3Cu2N低镍高氮奥氏体不锈钢进行沉积时,应主要从层间热积累(控制合理的液态金属流动性)、成形工艺参数稳定性、层间氧化、层间末道次工艺微调和层间热循环等方面对缺陷进行控制,以避免块体内部缺陷的产生。

3)对不锈钢块体缺陷的控制有助于提高电弧熔丝增材制造成形大型复杂不锈钢制件的质量和性能,具有积极的意义,研究人员应在这方面开展更为深入的分析和讨论。