核级辅助管道全位置自动焊装备的研发与应用

汤昊,王世培,潘国伟,李竹渊,刘金平,孙秋阳,唐春云

1.核工业工程研究设计有限公司 北京 101300

2.北京市核电先进堆型焊接与检测工程技术研究中心 北京 101300

1 序言

2021年开始,我国核电建设事业迎来又一波高潮,国内众多核电项目都已经陆续开工,届时我国将面临多项目同时施工的问题。其中管道焊接作为核岛安装的主要焊接工作,而辅助管道的焊接工作向来是核岛安装工作的难点之一。在焊接量大、焊接质量要求高的同时,还存在着焊接难度大、对焊工的焊接技术要求高等问题。加之我国老龄化问题严重,劳动力成本逐渐提升,人口红利逐渐消失,以廉价劳动力为支撑的“中国制造”经济模式难以为继。基于以上各种原因,自动焊技术的研发和应用已经是我国焊接领域未来发展的必经之路[1]。

焊接自动化是实现我国装备制造由大到强,以及由粗放型、小作坊转变到集约型、高技术的基石。相较于传统的焊条电弧焊,实现焊接领域自动化装备的应用,可以提高焊接效率和质量、降低材料消耗、节约焊接成本、大幅减轻现场施工人员的劳动强度、提高作业环境,以及降低从业人员的技术门槛,从而提高国家核心竞争力,实现国家可持续发展。

目前,我国有多家企业与高校均在研制自动焊装备,例如北京石油化工学院研制的管道焊接装备已初具成效,可以完成环焊缝的焊接工作[2],四川某职业院校正在研制油气管道自动焊控制系统[3]。相关方面的研究数不胜数,但真正达到核级管道焊接工艺水平的装备却少之又少,因此,设计研制一款针对核级辅助管道全位置焊接的自动焊设备尤为重要。

2 装备特点

该装备所采用的焊接方式为氩弧自动焊,高频起弧焊接,焊接小车由手持器操控,通过轨道装夹并围绕辅助管道进行全位置焊接。在焊接过程中,可以通过手持器或焊机电控箱来控制焊枪AVC、OSC以及焊枪的摆动和焊接参数。另外,设备还拥有熔池监控和弧压跟踪功能,可在焊接过程中随时调节钨极与焊丝的位置,而对于细微的弧压调节,则由弧压跟踪系统自动完成。

3 装备组成

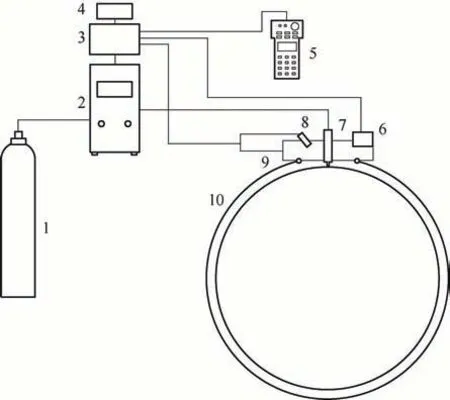

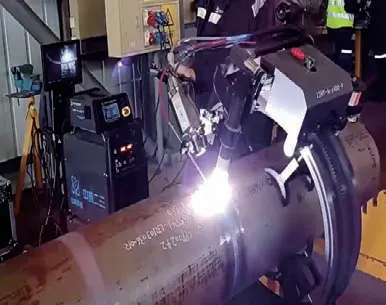

辅助管道自动焊装备包括焊机电源、控制箱、监控屏幕、手持器、焊接小车以及轨道,如图1所示。其中,焊机电源、控制箱与屏幕采用一体化设计,并实现了小型化,方便工人在狭小空间内搬运设备。

图1 辅助管道自动焊接系统

在焊接过程中只需在焊接电源及控制箱通电后,将轨道及焊接小车架设在辅助管道上即可进行焊接作业,焊接的辅助管道管径≥273mm,壁厚为10~40mm,既可焊接窄间隙自动焊坡口,又可焊接焊条电弧焊打底的V形坡口,如图2所示。

图2 辅助管道自动焊装备模型

3.1 焊接轨道

焊接轨道是辅助管道自动焊装备的重要组成部分,是保证焊接小车围绕管道正常焊接、行走的机构,其主要的功能便是为焊接小车提供定位与行驶路线[4]。

根据实际需求,焊接轨道选用高强度轻型材料,便于搬运和组装,采用手动快速装夹设计,节省现场装配时间(见图3)。

图3 安装焊接轨道

焊接轨道采用的是刚性齿圈轨道,并配合夹紧压块与顶丝一起使用。自动焊不同于焊条电弧焊,对焊接的平稳性有着极高要求,这就意味着焊接小车在焊接过程中要确保传动的稳定性以及焊接轨道对管道的夹紧度,并在此基础上尽量简化轨道的结构与零部件。相较于国内外常用的摩擦式轨道,本设备采用了齿轮与齿圈配合的传动方式,增加了传动的稳定性,提高了焊接效率。

焊接轨道可覆盖直径10in(1in=25.4mm)以上全部规格辅助管道,在焊接规格相近的管道时甚至无需更换轨道,只需要调整顶丝位置即可。

3.2 焊接小车

焊接小车是自动焊接设备不可或缺的重要部分,是整个设备的驱动结构,当进行焊接作业时,将其安装在焊接轨道上,焊接小车便会带着焊枪沿着轨道做全位置焊接。

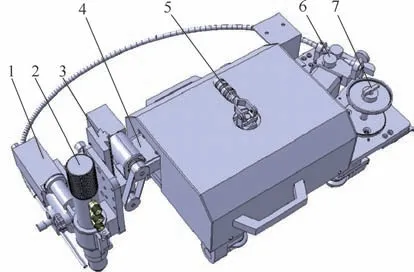

如图4所示,焊接小车包含小车本体和机头两大部分,根据实际需求可以通过长臂或短臂将二者连接在一起,焊枪则装夹在机头部位。焊接小车的行走机构是采用步进电动机经过减速器驱动行走齿轮与焊接轨道上的齿圈相互配合来达到焊接小车行走的功能。整个机构还包括离合器,用以实现焊接小车的快速手动定位或手动预缠绕。

图4 焊接小车组成

焊枪通过AVC、OSC两大传动机构与焊接小车本体相连接,其中OSC传动机构主体采用滚珠丝杠直线模组作为传动装置,依靠步进电动机驱动丝杠旋转,以达到直线模组前后往复运动的目的。根据核电现场需要,OSC传动机构分为长臂OSC和短臂OSC,如图5所示。而AVC传动机构的主体采用大行程燕尾槽形X轴滑台,并将其安装在Z轴方向上,如图6所示。通过步进电动机带动同步带轮与同步带相互配合运动,达到驱动滑块上下往复位移的效果。

图5 长臂OSC和短臂OSC

图6 AVC滑台和同步带

3.3 送丝方式

焊接过程中的送丝极大程度上影响着焊接效果,同时也是焊接的重要参数之一,送丝的稳定性决定了焊缝成形质量。目前,行业内普遍采用推式送丝或拉式送丝,但在实际焊接过程中都存在着相应的问题,如:推式送丝机太过于笨重,放在地上容易绊倒施焊工人;拉式送丝机则增加了焊枪的重量,影响工人焊接。但拉式送丝却有着传送平稳、焊丝在送丝软管中的阻力小等优点。因此,本设备采用拉式脉冲送丝(见图7),避免焊接过程中出现熔池结瘤的现象,同时还能够降低热输入量,提高焊缝的美观程度。为了实现轻量化、小型化,同时根据实际需求,丝盘既可以采用1kg丝盘,也可以选择5kg丝盘,方便核岛现场施焊。

图7 送丝机模组

3.4 控制系统

辅助管道自动焊接控制系统是整个装备的大脑,其作用是控制焊机的各项参数及焊接小车的驱动。由于核级管道的焊接质量要求严格,每道焊口的检测比例高,所有核级管道焊口要求一次性焊接合格,尽量避免返修。因此,焊接小车采用了数字步进电动机进行驱动,通过高集成度的芯片满足全位置控制的要求,完成各传动部件之间的精确运动控制[5]。

在焊接过程中,施焊人员可通过观看屏幕传输的画面达到对熔池实时监测的目的,如果施焊过程中出现弧压不稳定的现象,弧压自动跟踪系统将会自动调整焊枪高度来稳定弧压。同时,操作者也可通过遥控器端实现对装备焊接参数、行走参数、位置参数的远程可调,实现焊接参数及环境参数的实时显示、焊接电源的启停控制以及对电弧电压反馈调节的控制。另外,还可实现对焊接参数的储存、读取功能,做到人机交互界面良好,操作简便 易行[6,7]。

4 焊接工艺试验与现场应用

4.1 焊接工艺试验

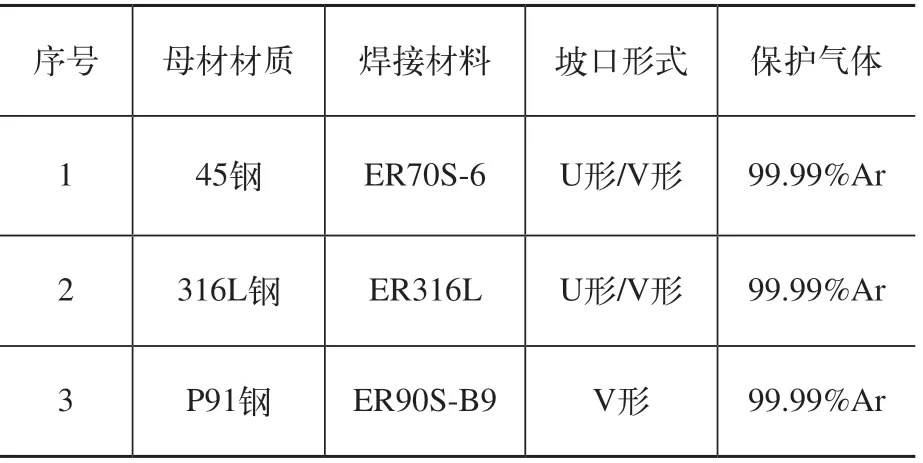

为了验证辅助管道全位置自动焊装备的实际焊接效果与质量,项目团队针对碳素钢、不锈钢及合金钢中厚壁管道开展了多项焊接工艺试验,见表1。

表1 焊接工艺试验

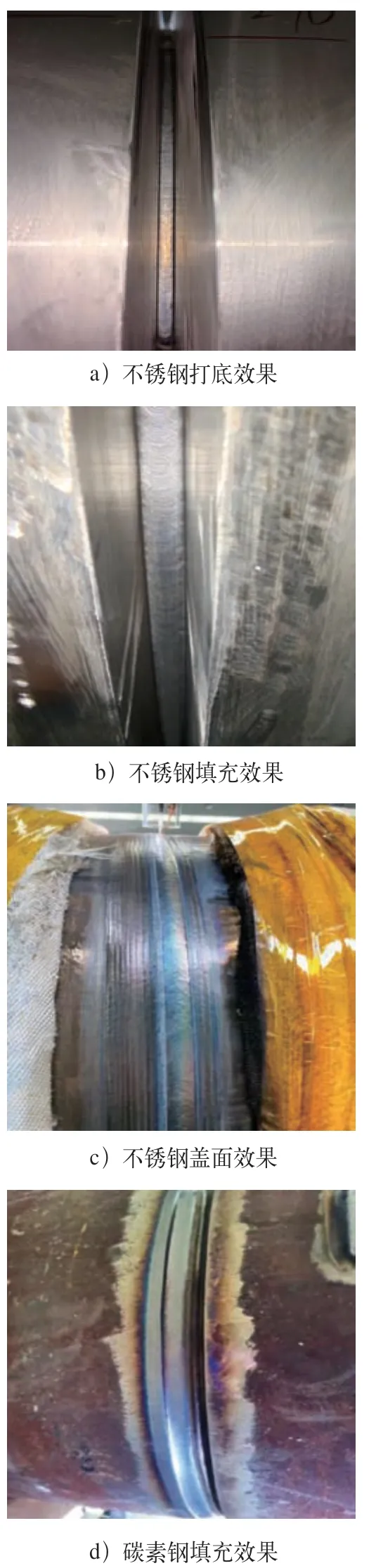

管道焊接通常由打底焊、填充焊和盖面焊3个部分组成,其中打底焊是最关键的一环[8]。焊接效果如图8所示,目前该设备达到了预期效果,焊接过程中熔池及送丝频率稳定,电弧热量集中,焊缝性能满足标准要求。

图8 焊接效果

4.2 现场应用

根据设备的操作方式、特点以及工艺试验情况,编制了《管道全位置自动焊接系统23H YArc400-P使用说明书》,为核电现场使用该设备提供了操作指导。目前,设备已经广泛应用于霞浦、秦山、太平岭等核电项目的现场生产及预制焊培车间,如图9、图10所示。从现场反馈的实际效果来看,该设备的焊接合格率高,焊缝成形质量好,焊接完成后无需打磨,在管道焊接领域有着极为广阔的应用前景。

图9 核岛焊接现场

图10 预制车间焊接现场

以国内某核电项目工艺管道焊接为例,管道尺寸为φ323.8mm×10.31mm,材质为P265GH,其管道采用V形坡口,焊接电源为直流反接,氩气纯度99.99%。焊条电弧焊打底焊丝为ER70S-3、φ1.6m m,自动焊填充盖面焊丝为E R70S-6、φ1.0mm,峰值电流为145~285A,基值电流为95~175A。焊接过程中通过熔池监控系统观察熔池状态,如图11所示。焊接过程中及时调整焊接参数,并将焊接完成的管件进行无损检测及理化分析,焊缝表面和内部未发现缺陷,所有焊件均通过核一级RT检测。

图11 通过熔池监控系统观察熔池状态

此外,依据RCC-M MC1350标准对焊缝进行破坏性力学试验,室温拉伸试验数据见表2。

表2 室温拉伸试验数据

5 结束语

1)辅助管道全位置自动焊装备操作简便,运行稳定,焊接合格率高,焊缝成形美观,能满足核电现场需求。

2)相比人工施焊,该装备可大幅降低生产成本以及焊工的技术门槛,有效降低焊工的劳动强度,改善作业环境,提高生产效率。

3)辅助管道全位置自动焊装备完全可以胜任核级辅助管道的焊接任务,同时,该装备可扩展应用于石油、化工、民用等相关领域的管道全位置焊接工作。