高强度CL-20/HTPE 基微尺度传爆药的打印成型及性能表征

廖东桀,徐传豪,孔 胜,贠 妮,李春燕,吴筱璇,王志雄,董 梅,安崇伟

(1. 中北大学环境与安全工程学院,山西 太原 030051;2. 陕西应用物理化学研究所,陕西 西安 710061)

0 引言

随着先进武器的发展,传统的火工品已经难以适应先进武器信息化、精确化、小型化、智能化的发展需要[1-2]。为应对这一挑战,科研人员采用微机电系统(MEMS)技术与微纳米含能材料相结合的模式,开发出了换能信息化、结构微型化的MEMS 火工品[3-4]。然而,需要注意的是,MEMS 火工品的出现,在推动武器系统变革的同时也对装药方式提出了更高要求,即必须满足微小尺度下的高精度、定制化装药需求,这就使得传统装药方法如压铸、浇注等越来越难以跟上火工品的发展步伐,迫切需要开发出含能材料组装新技术和新方法。在此背景下,具有精度高,灵活性强,自动化程度高等特点的增材制造技术吸引了多种研究者的目光[5],增材制造技术与微纳米含能材料相耦合的集成方式,俨然成为了MEMS 火工品装药工艺中最具发展前景的研发模式,尤其是在传爆药领域[6-8]。

在传爆药的增材制造研究中,微笔直写成型是最为常见的技术形式,这种以悬浮式炸药油墨为主要填料形式的粉体集成路径,配合以高任意性的机械臂,可轻松实现微尺寸下的内置沟槽、腔体的可控装填,大大助力了MEMS 火工品的快速发展,也因此在国内外得到了广泛关注。自2007 年以来,Fuchs[9-10]、聂福德[11]和安崇伟等[12-13]分别开发出了多种以六硝基六氮杂异伍兹烷(CL-20)为主体炸药的炸药油墨,实现了从微米级至毫米级药条的可控书写,并展示出了优异的微尺寸爆轰传播能力。但是,需要指出的是,上述研究所报道的炸药油墨成型复合物中,黏结剂和炸药颗粒之间的作用大部分是以范德华力或弱化学力(如氢键)为主,难以有效提升体系的力学强度。虽然叶宝云等[14]通过引入石墨烯等碳材料,实现了含能药条力学性能上的提升,但是,并未从根本上改变体系内的作用力属性。含能药条是传爆药在MEMS 火工品上的基本释能单元,其力学强度关系到传爆药是否能够可靠地发挥既定作用,因此,如何实现炸药油墨成型样品力学性能上的提升就成为了研究学者们重点关注的方向。

通过化学交联来改变聚合物间的作用力形式进而实现力学性能增强,已被证明是含能材料体系力学性能提升的一种有效策略[15-16],同样也吸引了众多炸药油墨研究者的目光。目前,相关研究学者采用微笔直写热固化或光固化方式,成功实现了CL-20/聚叠氮缩水甘油醚(GAP)[17-18]、CL-20/2,4,6,-三甲基苯甲酰二苯基氧化膦(TPO)/聚氨酯丙烯酸树脂(PUA)[19-20]等拥有高强度特点的含能药条的构筑。但是,为保证书写过程中的流畅性,微笔直写用炸药油墨在配制过程中往往需要添加大量的高沸点溶剂,导致在成型过程中不可避免地引入大量孔洞从而造成成型密度偏低,而直写光固化炸药油墨体系中大量惰性材料的引入大大拉低了体系能量水平,这种高能量损耗对于微尺寸传爆是不利的。有趣的是,An 等[21-22]研究发现,采用增材制造的另一种技术途径——喷墨打印,可以轻松实现高密度含能复合物的可控组装,而且,通过“化学交联+喷墨打印”的成型构筑策略[23],可在保持高打印密度前提下,有效提升炸药油墨成型复合物的力学性能,如利用甲苯二异氰酸酯(TDI)固化的二硝基呋咱基氧化呋咱(DNTF)/GAP/硝化纤维素(NC)体系,不仅获得了1.77 g·cm-3的打印密度,且弹性模量高达7.06 GPa。但是,关于以上策略的研究相对较少,而且黏结体系仍以GAP 为主,这对于愈加多样化、复杂化的场景需求而言较为不利。于是,基于以上成型策略,进一步开发出新的炸药油墨黏结体系,就成为了本研究关注的重点。

端羟基聚醚(HTPE)是一种具备高低温优良力学性能的黏结剂,其分子可与异氰酸酯类固化剂形成交联网络并承载较多固体,在高能钝感推进剂、高固含量固体推进剂的研发中备受重视[24-27]。鉴于HTPE 的优良性能,本研究将HTPE 引入炸药油墨黏结体系中,设计出了一种具有高力学强度特点的HTPE/NC/TDI 复合黏结体系。此外,为了使打印样品具备一定的微尺度传爆能力,本研究选用了具有小爆轰临界尺寸能力的CL-20 炸药作为炸药油墨主体炸药,研制出了一种以乙酸乙酯为共溶剂的全溶式炸药油墨,利用喷墨打印技术平台实现了微尺寸下的组装及固化成型,并对打印样品的成型密度、微观形貌、力学性能、炸药晶型、热安定性以及微爆轰性能进行了测试与表征。

1 实验部分

1.1 试剂材料

HTPE,Mn=4081,黎明化工研究设计院责任有限公司;NC,工业级,中国兵器工业集团公司255 厂;TDI-100,工业级,天津市登科化学试剂有限公司;原料CL-20 炸药,辽宁庆阳化学工业公司;乙酸乙酯,分析纯,福辰化学试剂有限公司。

1.2 实验过程

1.2.1 炸药油墨的制备

参考前期项目组炸药油墨配制经验[21-22],配制出一系列炸药油墨以探索最优配方,经过大量的实验筛选,最终确定炸药油墨配方各组分质量分数ω分别为:15.32% CL-20 炸 药、0.67% NC、0.67% HTPE、0.08% TDI、83.26% 乙酸乙酯。制备炸药油墨主要步骤如下:(1)称取药品:采用电子分析天平准确称取0.9200 g CL-20 炸药、0.0402 g HTPE、0.0402 g NC、0.0048 g TDI混于5.0000 g 乙酸乙酯中;(2)组分溶解:水浴加热至40 ℃、在40 kHz 超声震荡下溶解60 min,使得炸药油墨各组分充分溶解分散均匀;(3)过滤除杂:用过滤筛除去油墨中的不溶杂质得到全溶式炸药油墨。

1.2.2 样品的打印

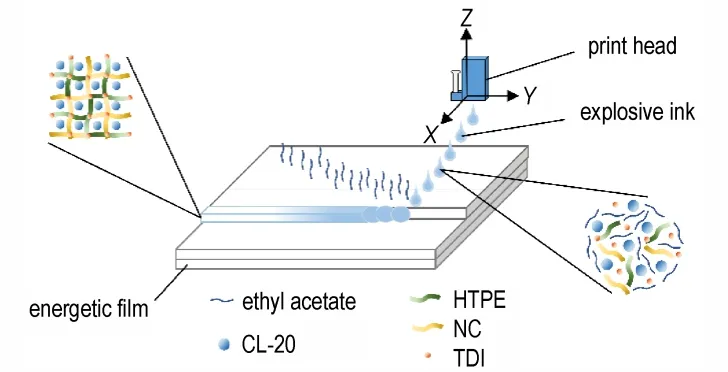

将配制好的炸药油墨加入喷墨打印设备储墨针管中,优选喷墨打印参数为:关闭电压115 V,喷头进气压0.05 MPa,循环5 ms,脉宽0.27 ms,撞针行程39%,打印速度50 mm·s-1,喷头距打印表面高度2 mm,打印基板温度50 ℃。启动喷墨打印设备将炸药油墨沉积在打印基板指定位置,炸药油墨在加热基板热的作用下挥发溶剂固化成CL-20 基含能薄膜,经过逐层堆积最终得到电脑设定形状的打印样品。打印样品制备示意图如图1 所示。喷墨打印结束后,将打印样品放入水浴烘箱中,在50 ℃下存放3~7 d 固化成型。

图1 打印样品制备示意图Fig.1 The schematic diagram of the sample preparation by inkjet printing

1.2.3 表征与性能测试

表面形貌:采用MIRA3-LMH 扫描电子显微镜(捷克Tescan 公司)对打印样品的表面和截面进行了观察。

晶型测试:利用DX-2700 型X 射线衍射仪(丹东浩元仪器有限公司)对打印样品中的炸药晶型进行了测试,测试条件为铜靶,步进测量,步进角度0.05°,测试范围(5°~55°),采样时间0.5 s,管电压和管电流分别为40 kV 和30 mA。

样品密度:通过MZ-220SD 电子密度测试仪(深圳市力达信仪器有限公司)对打印样品的密度进行测试。取三段试样进行测试,平均后得到样品的实测密度。

力学性能:利用G200 纳米压痕仪(美国Agilent 公司)对打印样品的力学性能进行了测试,测试条件:刻面角65.03°的Berkovich压头,最大加载压力300 mN,在样品表面随机取8 个点测试,去掉最大最小值取中间6 个测试数据的平均值作为力学性能测试结果。

热分解性能:采用DSC-800B 差示扫描量热仪(上海盈诺精密仪器有限公司)对打印样品的热分解性能进行试验,样品量:0.5 mg,升温速率:5、10、15 ℃·min-1和20 ℃·min-1。

爆轰临界尺寸:采用楔形装药法[28],测试打印样品的爆轰临界尺寸,测试板楔形凹槽长100 mm,宽1 mm,最深处为3 mm。

爆速:参考GJB 772A-97 中方法702.1[29],采用电探针法测试打印样品的爆速,装药尺寸为100 mm×1 mm×1 mm。

2 结果与讨论

2.1 微观形貌分析

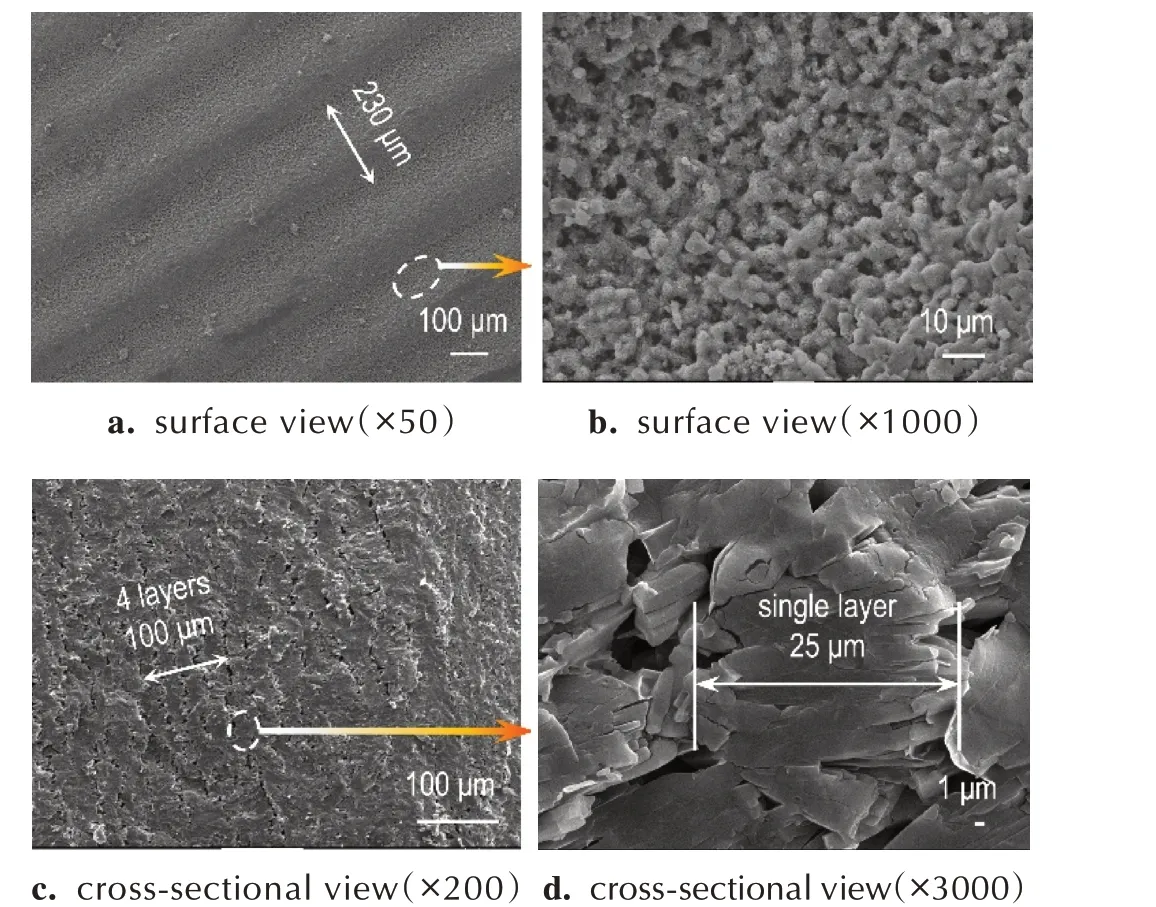

采用扫描电子显微镜(SEM)对打印样品的表面和截面进行观察,结果如图2 所示。由图2a~2b 可知,打印样品表面打印线条形状比较明显,单条打印线宽约为230 μm,相邻打印线条之间的区域比较粗糙,进一步放大该粗糙区域可以看出,此区域存在大量溶剂挥发形成的孔洞,该区域打印样品通过黏结体系连接;由截面SEM 照片(图2c~2d)可看出打印样品通过逐层堆积形成,单层厚度约为25 μm,截面中的单层堆积致密,无明显孔洞,溶剂挥发造成的空隙孔洞主要存在于层与层之间。

图2 打印样品的表面及横截面SEM 照片Fig.2 SEM characterization of the surface and cross section of the printed sample

2.2 晶型分析

利用X 射线衍射仪(XRD)对原料CL-20 以及打印样品中的CL-20 炸药分别进行晶型测试,将测试结果与标准β-CL-20、ε-CL-20[30]的XRD 图谱作对照,如图3 所示。打印样品中CL-20 炸药特征峰与标准β-CL-20 相对应,表明打印样品中CL-20 炸药晶型为β型。

图3 原料CL-20 与打印样品的XRD 测试图谱Fig.3 XRD test pattern of the raw material CL-20 and the printed sample

配制全溶式炸药油墨时原料CL-20 的炸药晶型为ε型,测试结果显示打印样品中CL-20 炸药晶型由ε型转变成为了β型,分析原因可能是在打印快速成型过程中,溶剂的快速挥发导致CL-20 炸药从溶液中析出结晶时间太短,在形成β-CL-20 后没有足够的时间能够使得晶体进一步成长为ε-CL-20。

2.3 密度分析

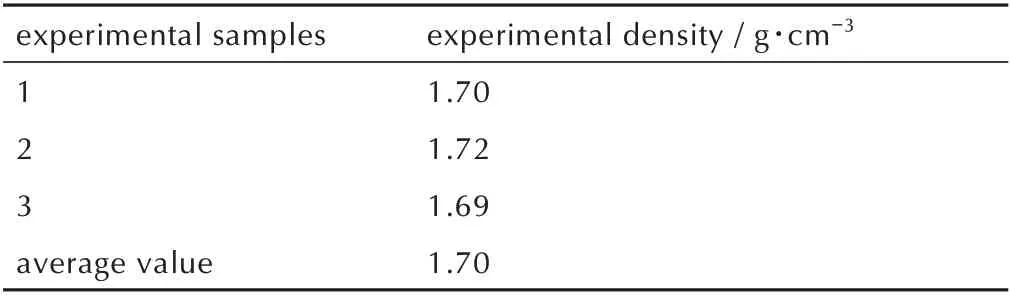

采用Explo 5(V 6.02)软件[22]计算得到打印样品的最大理论密度(TMD)为1.92 g·cm-3,使用电子密度测试仪分别对3 段打印样品试样进行了测试,结果如表1 所示。

从表1 可以看出,3 段打印样品实测密度最大相差0.03 g·cm-3,与平均密度最大相差仅为0.02 g·cm-3,表明打印样品的密度均一性较高。将3 个测试结果平均可得打印样品的实测密度为1.70 g·cm-3,达最大理论密度的88.54%,表明相较于其他3D 打印装药法,本研究得到的装药内部较为致密[31-33],具有较好的成型效果。

表1 打印样品实测密度Table 1 Experimental density of printed sample

2.4 力学性能分析

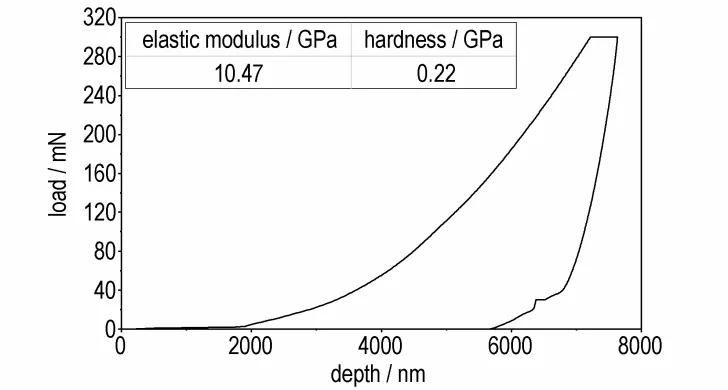

通过测试探头以“加载-恒载-卸载”的方式,在恒载压力为300 mN 的条件下,用纳米压痕仪测试了打印样品的力学性能,得到了探头加载压力与压入打印样品深度的曲线,如图4 所示,通过Agilent NanoSuit软件[22]计算得到打印样品的弹性模量与硬度。

图4 探头加载压力与压入打印样品深度的曲线Fig.4 The relationship between the probe loading pressure and probe pressing depth into printed sample

图4 表明打印样品弹性模量高达10.47 GPa,其硬度达到了0.22 GPa,反映出打印样品具有良好的抵抗弹性变形能力。分析原因是因为黏结体系中NC 为刚性分子,在外力作用下不易变形,固化剂TDI 的加入使得炸药油墨固化时形成了HTPE/NC/TDI 交联网络,对于提高打印样品的弹性模量和硬度起到了作用。除此之外,HTPE 分子柔顺性好[34],HTPE 的加入可增强打印样品对外力的缓冲作用,提高了打印样品抵抗外力冲击的性能,使得打印样品不易被破坏。

徐传豪[22]、He[23]以主体炸药与黏结体系质量比为90∶10 分别制备了成分为PETN/EC/含氟橡胶(Viton)以及DNTF/NC/GAP/TDI/二月桂酸二丁基锡(T-12)的打印样品A、B。本研究制备了成分为CL-20/NC/GAP/TDI/T-12,炸药质量分数为92%的对照CL-20 基打印样品C。将打印样品(炸药质量分数为92%)与打印样品A、B,以及对照CL-20 基打印样品C 进行力学性能对比,对比结果如表2 所示。

表2 打印样品与对照样品的力学性能对比Table 2 Comparison of the mechanical properties between the printed sample and control samples

由表2 中对比数据可以看出,不同黏结体系的打印样品展现出不同的力学性能,HTPE/NC 基打印样品弹性模量与硬度分别为10.47 GPa 和0.22 GPa,高于GAP/NC 以及EC/Viton 黏结体系打印样品,表明本研究设计的黏结体系具有优异的力学特性。

2.5 热安定性分析

采用差示扫描量热仪分别以5、10、15、20 ℃·min-1的升温速率对打印样品以及对照组原料CL-20 进行了DSC 分析,结果如图5 所示。

由图5 可以看出,与原料CL-20 分解峰温相比,打印样品的分解峰温有所降低,这是因为打印样品中的黏结体系分解温度比原料CL-20 低,且打印样品固化成型过程中CL-20 炸药从全溶式炸药油墨中重结晶析出为微米级小颗粒β-CL-20,导致打印样品在各升温速率下的DSC 热分解峰温度均较原料CL-20 出现一定程度的降低。

图5 打印样品与原料CL-20 的DSC 测试图谱Fig.5 DSC test chart of the printed sample and raw material CL-20

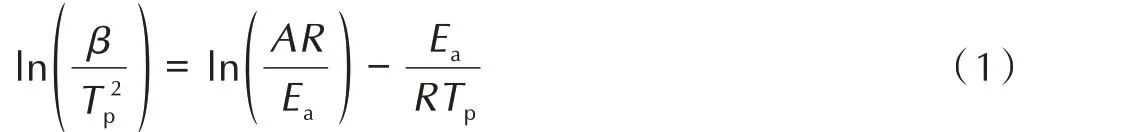

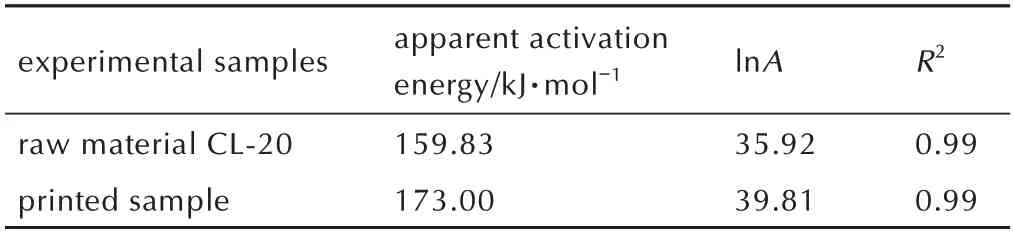

利用Kissinger 方程(式(1))[35]对测试样品的热分解动力学参数进行计算:

式中,β为升温速率,℃·min-1;Tp为分解峰值温度,K;A为指前因子;R为气体常数,8.314 J·mol-1·K-1;Ea为表观活化能,J·mol-1。

根据DSC测试结果的分解峰值温度,利用Kissinger方程计算出原料CL-20 与打印样品相应表观活化能,将公式(1)中ln(β/Tp2)对1/Tp进行线性回归拟合,根据拟合方程的斜率和截距计算出对应的热分解动力学参数,计算结果列于表3,表中的R2为拟合优度。

表3 原料CL-20 与打印样品的热分解动力学参数Table 3 Thermal decomposition kinetic parameters of raw material CL-20 and printed sample

由表3中计算结果可知原料CL-20与打印样品相应表观活化能分别为159.83 kJ·mol-1和173.00 kJ·mol-1,数据表明打印样品表观活化能与原料CL-20 的表观活化能相比提高了13.17 kJ·mol-1。

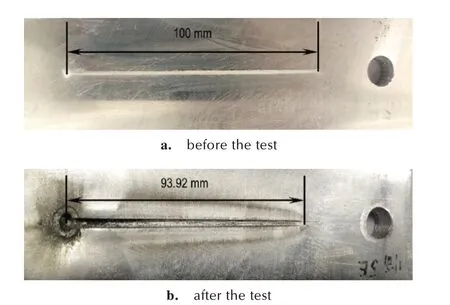

2.6 爆轰临界尺寸分析

爆轰临界尺寸测试前后测试件实物对比照片如图6 所示。对比图6a 和6b 可以看出,引爆装药后装药楔形凹槽存在明显扩张的爆炸痕迹,根据装药板炸痕以及比对盖板炸痕测出装药传爆长度为93.92 mm。

图6 爆轰临界尺寸测试前后测试件实物对比照片Fig.6 Comparison of the optical images for the test pieces before and after the detonation critical size test

爆轰临界尺寸计算方法如公式(2)[22]:

式中,d为临界厚度,mm;l为爆炸药条长度,mm;h为楔形槽最大深度,mm;L为楔形槽长度,mm。

由装药条件与测试结果知h=3 mm,L=100 mm,l=93.92 mm,根据公式(2)计算得到打印样品的爆轰临界尺寸为1 mm×0.18 mm,表明打印样品在装药厚度较薄的情况下具备传爆能力。

2.7 传爆性能分析

根据测试数据,通过电探针法[29]计算得到打印炸药线条的爆速为8054 m·s-1。爆速测试前后测试件实物对比照片如图7 所示,由测试后的测试件照片图7b可以看出,装药凹槽在装药爆炸时发生明显扩张,1 段装药凹槽扩张宽度逐渐增大,反映出装药爆炸时爆轰成长的过程,2、3 段装药凹槽扩张宽度均匀,且宽度大于1 段起始宽度,说明打印装药在2、3 段凹槽内形成稳定爆轰,传爆比较稳定,未出现传爆过程中能量衰减问题,具备良好的传爆性能。

图7 爆速测试前后测试件实物对比照片Fig.7 Comparison of the optical images for the test pieces before and after the detonation velocity test

3 结论

(1)配制了质量分数为15.32% CL-20 炸药、0.67% NC、0.67% HTPE、0.08% TDI 和83.26% 乙酸乙酯的全溶式CL-20 基炸药油墨,通过喷墨打印技术对其进行了打印成型,打印样品的单条线宽约为230 μm,单 层 厚 度 约 为25 μm,实 测 密 度 为1.70 g·cm-3,达

88.54% TMD。

(2)打印样品的弹性模量和硬度分别为10.47 GPa和0.22 GPa,展现了优异的力学特性,有望抵御冲击、振动、过载等外界机械力对微装药的影响,具有良好的环境适应性。

(3)受黏结体系分解温度低以及CL-20 炸药重结晶为微米级小颗粒β-CL-20的影响,打印样品在各升温速率下的热分解峰温度均较原料CL-20出现一定程度地降低。然而,打印样品的表观活化能为173.00 kJ·mol-1,与原料CL-20 炸药相比提高了13.17 kJ·mol-1。

(4)爆轰测试结果表明打印样品爆轰临界尺寸为1 mm×0.18 mm,爆速为8054 m·s-1,表明了打印样品具有良好的微尺度传爆能力,在微结构传爆器件中具有较好的应用前景。