一种战斗部用DNAN基炸药热塑态装药改进工艺

哈海荣, 王团盟, 鲁忠宝, 黎 勤, 靳 冬

一种战斗部用DNAN基炸药热塑态装药改进工艺

哈海荣1, 王团盟1, 鲁忠宝1, 黎 勤1, 靳 冬2

(1. 中国船舶重工集团公司 第705研究所, 陕西 西安, 710077; 2. 山西江淮重工有限责任公司, 山西 晋城, 048000)

为减少战斗部内部装药补缩量不足导致的装药缺陷, 提高装药质量, 增加装药密度和装药量,优化炸药的爆轰性能, 增强战斗部的毁伤威力, 文中在常规热塑态装药的工艺基础上, 以DNAN基含铝炸药为对象, 提出了一种战斗部用DNAN基炸药热塑态装药改进工艺。该改进工艺采取保证保温装置温度、减缓注药速度、减少炸药转运、减小降温梯度、延长保温时间以及重新设计装药补缩装置等措施, 以提高战斗部装药的内部质量, 减少缺陷, 进而提高战斗部的安全性。改进工艺前后的对比试验表明, 改进后的战斗部装药密度从1.70 g/cm3提高到1.78 g/cm3, 增加了4.71%; 战斗部装药量和装药内部质量均得到提升, 弥补了装药缺陷, 抑制了缩孔和空隙的产生。热塑态装药改进工艺简单易行、实用可靠, 可为大、中型战斗部热塑态装药质量的提高提供参考。

战斗部; DNAN基炸药; 热塑态装药; 改进工艺; 装药密度; 装药质量

0 引言

装药是弹药生产中的关键工艺环节。目前已知的装药方法较多, 热塑态装药便是其中常用的一种。热塑态装药所用的炸药包中含有低熔点物质和高熔点物质, 具有可塑性, 同时可根据不同的需要在药包中加入铝粉等助剂, 以提高炸药的不同性能[1-2]。对于热塑态装药工艺的已知研究较少。为提高装药质量, 董素荣等[3]提出振动、粒度级配及纳米金属粉等方法; 段爱梅[4]提出真空振动装药法; 冯文武等[5]提出了真空塑化振动、颗粒级配、精确称量加压成型及大真空室装药等装药方法。

2,4-二硝基苯甲醚(dinitroanisole, DNAN)作为低易损性炸药, 因具有冲击波和热感度较低等优点, 成为混合炸药的重要载体之一。对于DNAN基炸药熔铸装药工艺, 国内外都展开了相应研究。美国皮卡汀尼兵工厂研发了一系列采用DNAN基的低成本、低感度PAX(Picatinny Arsenal Explosive)系列炸药[6]。在国内, 水中兵器战斗部“两高一低”DNAN基混合炸药研究发展迅速[7]。同时, 许多DNAN基炸药的装药工艺和方法被提出, 如王春光等[8]提出一种以DNAN为介质配制钝感炸药的方法; 牛国涛等[9]提出分区装药的方法; 罗一鸣等[10]和牛国涛等[11]通过加入助剂和改善工艺提高装药质量; 金大勇等[12]提出预整形同步块铸技术; 蒙君煚等[13]提出压力浇铸与真空浇铸成型工艺。

某战斗部以DNAN基炸药为主装药, 采用热塑态装药工艺进行装填。通过采用上述方法虽提高了DNAN基炸药热塑态装药的内部质量, 但仍不能满足战斗部对装药质量的要求。DNAN基炸药的常规热塑态装药方法存在装药内部质量较差, 药柱易出现粗结晶、气孔、缩孔、裂纹等缺陷; 装药密度较小; 装药量较少及装药不均匀等问题, 难以满足使用要求, 工艺技术有待提高。基于此, 文中在分析常规热塑态装药工艺存在的问题及原因的基础上, 提出了一种战斗部用DNAN基炸药热塑态装药改进工艺。与常规装药工艺相比, 改进工艺的装药缺陷明显减少, 装药的内部质量显著改善, 装药密度和装药量明显增加。

1 常规热塑态装药

1.1 装药过程

热塑态装药时, 炸药注入弹体中会发生结晶与凝固, 释放一定的热量。同时, 在装药过程中如未控制好工艺条件, 炸药冷却会导致体积收缩, 从而造成粗结晶、气孔、缩孔及裂纹等缺陷。

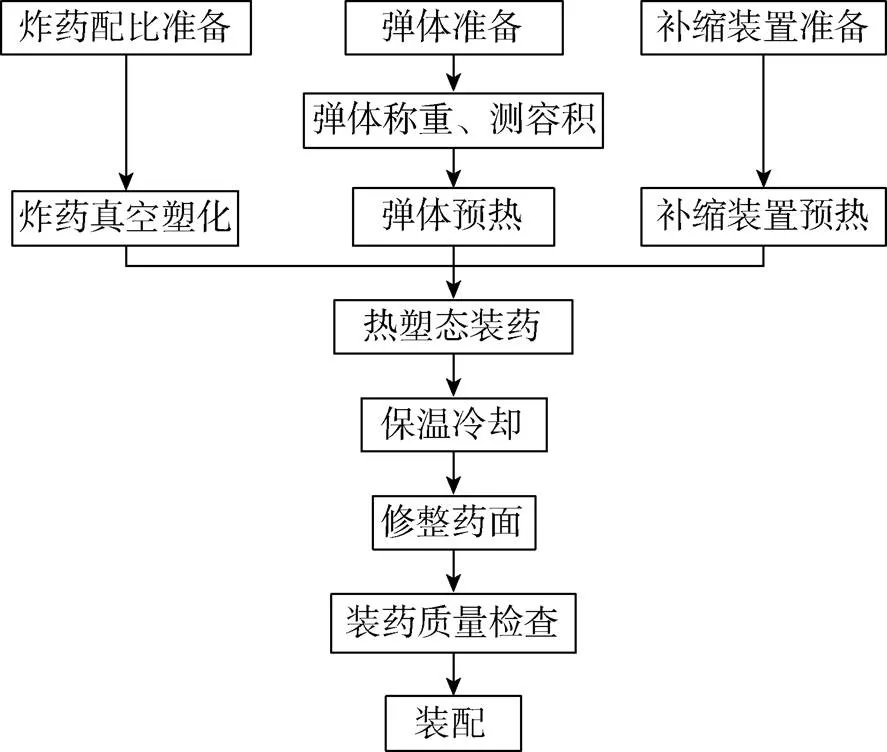

某战斗部为提高DNAN基热塑态装药质量, 炸药采用真空混合塑化方法。装药过程中增强振动, 将气泡及时排出。同时, 在装药过程中注药速度不能过快, 振动也不能过于剧烈, 以避免重新卷入空气。其装药流程如图1所示。

图1 热塑态装药流程图

由于对装药内部质量、药面平整度、装药密度和装药量等要求较高, 因此加工装药补缩装置, 通过增加炸药的补缩量来满足装药要求。补缩装置有2个冒口和多个小孔, 用于加注炸药和散热排气, 装药补缩装置如图2所示。

图2 装药补缩装置

为减少快速降温带来的装药缺陷, 常采用保温装置进行冷却。保温装置如图3所示。图中, 上部为保温桶, 内部通蒸汽; 下部为水箱, 内部通热水。将完成装药的战斗部置于保温装置下部的热水箱内, 缓慢向上提升, 通过保温装置。完全脱离保温装置后, 将战斗部转移至保温烘箱内, 保温一定时间后随保温烘箱一起冷却。

图3 保温装置示意图

1.2 装药质量分析

1) 装药密度

通过战斗部容腔注水法获得装药体积, 通过防爆电子秤获得装药前、后的战斗部质量, 进而得到装药质量, 随即求得装药密度。

在某战斗部装药中, 采用常规热塑态装药工艺, 战斗部装药密度为1.70 g/cm3, 装药密度和装药量均未达到技术要求。装药密度较小, 导致相同情况下炸药的爆轰性能较差, 战斗部毁伤威力较弱; 同时, 较小的密度也会导致相同容积下的装药量变小。

2) 装药缺陷

在战斗部装药的径向取4个典型部位进行工业电子计算机断层(computed tomography, CT) 扫描, 结果如图4所示。扫描发现, 战斗部内部存在较大的装药缺陷, 缺陷与2个冒口对应, 且主要集中于装药上端, 特别是接近2个冒口处, 有明显的缩孔和空隙。药柱内部缺陷较多, 均匀性较差, 导致出现装药密度较小、装药量不足等问题。同时, 缺陷降低了药柱的力学强度, 直接影响弹药的安全性能, 在外界刺激下易于形成热点, 导致战斗部安全性较差。

1.3 原因分析

通过对常规热塑态装药工艺流程的梳理, 发现造成某战斗部装药内部缺陷较多、装药密度较小、装药量不足的原因主要如下:

1) 由于保温装置采取敞口形式, 上端无密封措施, 保温装置内部的实际温度未能达到规定的数值, 原定的药液在熔融状态下补缩的方案难以实现, 导致装药内部不能及时补缩, 产生缺陷;

图4 常规热塑态装药后径向不同位置的CT扫描照片

2) 塑化锅的出料口较大, 且炸药完全塑化后流动性较好, 难以控制药浆的流速;

3) 炸药出锅后通过提药筒转运注入弹体时, 炸药表面已发生结晶, 在装药过程中带来内部缺陷, 进而导致密度较低;

4) 炸药载体DNAN的熔点相对较高, 在保温冷却过程中由于与环境温度相差较大, 装药口部位的炸药先固化, 导致补缩量不足, 致使装药量较少, 不能满足要求。

因此, 有必要改进热塑态装药工艺, 并重新设计补缩装置, 以提高战斗部装药的内部质量, 减少缺陷, 进而提高战斗部的安全性; 同时, 提高战斗部装药密度以及装药量, 优化炸药的爆轰性能, 增强战斗部的毁伤威力。

2 热塑态装药改进工艺

2.1 装药工艺改进

将炸药注入到弹体中, 由于二者之间存在一定的温差, 会对靠近弹体的炸药产生迅速冷却作用, 使其凝固较快, 而远离弹体的炸药凝固较慢。炸药凝固之后体积缩小, 缩小的地方得不到后续补缩时, 就非常容易形成分散的缩孔和疏松等内部缺陷, 导致装药密度较低、装药质量较差。为减少战斗部内部装药补缩量不足导致的装药缺陷, 提高装药质量, 增加装药密度和装药量, 在常规热塑态装药的工艺基础上进行改进, 优化药浆质量, 排出药浆内部气体, 并及时进行补缩。主要改进如下:

1) 保证保温装置温度。炸药随着温度的降低逐渐凝固, 保温装置温度太低, 会导致炸药凝固过快, 易于出现缺陷, 装药密度也会很差。因此, 须改变炸药的保温方式, 使保温装置的内部温度达到相应数值, 同时在装药出料前、后及注药过程中也进行相应调整, 保证炸药在装药过程中始终处于熔融态, 使战斗部能顺利完成装药内部补缩, 并在之后保温冷却。

2) 减缓注药速度。减小塑化锅出料口径, 控制药浆流速, 避免卷入更多的空气, 造成缺陷。

3) 减少炸药转运。炸药出锅时直接注入战斗部, 避免因转运而发生结晶, 导致流动性变差, 难以补缩。

4) 减小降温梯度, 延长保温时间。保温时间延长, 有利于炸药补缩和释放内部应力, 同时减少缺陷, 提高装药密度。

5) 重新设计补缩装置。增加装药后的炸药补缩量, 并将缺陷引至补缩装置内。

2.2 装药补缩装置改进设计

2.2.1 功能设计

新型装药补缩装置的设计主要考虑以下几点。

1) 充足的补缩量。之前由于装药补缩量不足, 导致装药出现较大的缺陷, 同时也导致装药密度较小、装药量不足, 因此增加装药补缩量是提高装药质量最直接的手段, 增大补缩装置的高度则是行之有效的方法。

2) 较大的散热面积。为了增大装药的散热面积, 除保留必要的结构, 多余结构全部去掉, 装药与外界充分接触, 加速热量传递, 有利于减小炸药内部的温差, 同时也利于气体排出。

3) 较好的材料。在保证装药内部质量、装药密度和装药量的前提下, 选择物美价廉、广泛易得、传热性更好的材料。

4) 兼顾战斗部特殊结构。考虑到战斗部轴向存在特殊构件, 设计了“横板”结构, 用以保护特殊构件。

根据以上原则, 设计得到的新型装药补缩装置如图5所示, 装置由壳体、底座和横板组成, 各部分通过螺栓连接为一个整体。

图5 新型装药补缩装置设计图

新型装药补缩装置的作业过程为: 首先, 将新型装药补缩装置与战斗部壳体连接; 然后, 将已处理好的炸药通过新型补缩装置注入弹体, 连续加注, 直至充满补缩装置, 同时还伴有振动等处理, 持续的振动可以有效排出气体; 之后, 转入保温固化阶段, 较长时间的保温处理可以使后续药浆补充到装药冷却时出现的收缩处, 以此来消除缩孔、裂纹等缺陷; 最后, 转入修整药面等后续流程。

2.2.2 结构尺寸及材料

新型装药补缩装置各组件具体情况如下。

1) 壳体

为增大装药补缩量, 需增加补缩装置的高度。但高度过高, 既浪费炸药, 也影响装药的散热速度, 同时还会增加处理废药的成本。通过试验发现, 壳体的高与内径之比约2∶3为宜, 既能保证充足的补缩量, 也能保证较好的散热速度。

2) 底座

底座起到连接补缩装置和战斗部壳体的作用, 其内径与壳体保持一致。

3) 横板

横板高度与壳体高度一致, 宽度与所保护的结构件一致。

考虑到实用性、经济性等因素, 新型装药补缩装置所有构件的材料均为5A06铝。按照尺寸和材料生产得到的实物如图6所示。

新型装药补缩装置较之前增高很多, 炸药补缩量明显增多, 同时加注药口和排气口更大。补缩装置内的炸药与战斗部壳体内的炸药凝固时为一体, 在炸药固化过程中, 通过增加补缩装置的高度, 使缺陷上移出现在补缩装置内, 便可提高战斗部装药的内部质量, 增加装药密度和装药量。

图6 新型装药补缩装置实物图

2.3 改进工艺质量分析

1) 装药密度

通过测量, 某战斗部的装药密度由之前的1.70 g/cm3提高到1.78 g/cm3, 增加了4.71%, 装药量也满足技术要求。

2) 装药缺陷

为了分析使用改进工艺之后的装药质量, 在战斗部装药径向取4个典型部位进行工业CT扫描, 结果如图7所示。照片显示, 改进工艺的装药质量明显提高, 战斗部内部装药无明显缺陷, 缩孔、空隙等缺陷基本消除, 装药均匀性得到很大改善, 装药质量满足使用要求。检测数据也进一步证明了改进工艺可以有效消除装药缺陷, 提高装药密度和装药量。

图7 使用改进工艺后的装药径向不同位置CT扫描照片

3 结束语

文中在分析常规热塑态装药工艺的基础上, 研究了一种热塑态装药改进工艺, 并重新设计了装药补缩装置, 同时进行对比试验, 对装药密度、装药量、内部质量及其均匀性等进行了分析。分析结果可知, 使用普通补缩装置的常规热塑态装药工艺进行DNAN基炸药的装药, 战斗部装药量不足, 装药密度仅1.70 g/cm3; 同时, 装药内部质量较差, 存在较多缺陷。而采用热塑态装药改进工艺, 并重新设计补缩装置后, 装药密度达到1.78 g/cm3, 与常规装药工艺相比, 提高了4.71%, 装药量也明显增加; 同时, 改进工艺提高了装药内部质量, 减少了装药缺陷, 抑制了缩孔和空隙的产生, 并改善了装药均匀性。热塑态装药改进工艺简单易行、实用可靠, 可为大、中型战斗部热塑态装药质量的提高提供参考。

文中所研究的热塑态装药改进工艺, 提高了装药的内部质量, 但机理研究偏少, 后续应对其固化机理进行更深入的研究, 从理论上进一步研究并改进装药工艺, 提高装药内部质量。

[1] 刘德润. 弹药装药工艺学[M]. 北京: 北京工业学院, 1988.

[2] 孙家利, 王秋雨, 夏克祥, 等. 高效毁伤注装药工艺技术[J]. 兵工自动化, 2012, 31(1): 16-17.Sun Jia-li, Wang Qiu-yu, Xia Ke-xiang. et al. High Effici- ency Damage Melt-Loading Process Technology[J]. Ord- nance Industry Automation, 2012, 31(1): 16-17.

[3] 董素荣, 陈智刚, 周海英, 等. 弹药装药质量机理研究[J]. 弹箭与制导学报, 2005, 25(2): 59-60, 63.Dong Su-rong, Chen Zhi-gang, Zhou Hai-ying, et al. Res- earch on Filling Quality Mechanism of Ammunition[J]. Journal of Projectiles Rockets Missiles and Guidance, 2005, 25(2): 59-60, 63.

[4] 段爱梅. 一种热塑态真空振动装药工艺[J]. 兵工自动化, 2012, 31(4): 21-23.Duan Ai-mei. A Thermoplastic State Vacuum Vibration Charging Technology[J]. Ordnance Industry Automation, 2012, 31(4): 21-23.

[5] 冯文武, 常慧萍, 李秀峰, 等. 水雷战斗部塑态装药技术及工艺应用[J]. 兵工自动化, 2014, 33(7): 90-93.Feng Wen-wu, Chang Hui-ping, Li Xiu-feng, et al. Torpedo Warhead Plastic State Charge Technology and Its Pr- ocess Applications[J]. Ordnance Industry Automation, 2014, 33(7): 90-93.

[6] Steven N, John N, Pamela F. Recent Developments in Re- duced Sensitivity Melt Pour Explosives[C]//34th International Annual conference of ICT, Karlsruhe: ICT, 2003.

[7] 鲁忠宝, 黎勤, 马军利, 等. 鱼雷战斗部装药特点与发展[J]. 水下无人系统学报, 2018, 26(1): 10-15.Lu Zhong-bao, Li Qin, Ma Jun-li, et al. Research on Ch- arge in Torpedo Warhead [J]. Journal of Unmanned Undersea Systems, 2018, 26(1): 10-15.

[8] 王春光, 魏敏, 刘学柱, 等. DNAN基高威力钝感熔铸炸药装药工艺应用[J]. 兵工自动化, 2013, 32(1): 42-45, 51.Wang Chun-guang, Wei Min, Liu Xue-zhu, et al. Charging Technology Application of High Power Insensitive Melt- Pour Explosive Based on DNAN[J]. Ordnance Industry Automation, 2013, 32(1): 42-45, 51.

[9] 牛国涛, 金大勇, 王亲会, 等. 装药结构对大尺寸熔铸炸药裂纹的影响[J]. 火工品, 2015(1): 30-33.Niu Guo-tao, Jin Da-yong, Wang Qin-hui, et al. Effect of Charge Structure on Charge Quality of Large Size Melt- cast Explosive[J]. Initiators & Pyrotechnics, 2015(1): 30- 33.

[10] 罗一鸣, 蒋秋黎, 赵凯, 等. 2, 4-二硝基苯甲醚与TNT凝固行为的差异性分析[J]. 火炸药学报, 2015, 38(5): 37-40.Luo Yi-ming, Jiang Qiu-li, Zhao Kai, et al. Analysis on Differences of Solidification Behavior of DNAN and TNT [J]. Chinese Journal of Explosives & Propellants, 2015, 38(5): 37-40.

[11] 牛国涛, 金大勇, 罗一鸣, 等. DNAN基熔铸炸药工艺特性[J]. 兵工自动化, 2014, 33(7) : 86-88.Niu Guo-tao, Jin Da-yong, Luo Yi-ming, et al. Technical Characteristics of DNAN-Based Melt-Casting Explosives[J]. Ordnance Industry Automation, 2014, 33(7): 86-88.

[12] 金大勇, 王亲会, 牛国涛, 等. DNAN基熔铸炸药的预整形同步块铸技术研究[J]. 爆破器材, 2015, 44(2): 48- 52.Jin Da-yong, Wang Qin-hui, Niu Guo-tao, et al. Study on the Preshaping and Synchronous Block-molded Casting Technique of a Melt-cast Explosive Based DNAN[J]. Explosive Materials, 2015, 44(2): 48-52.

[13] 蒙君煚, 周霖, 金大勇, 等. 成型工艺对2, 4-二硝基苯甲醚基熔铸炸药装药质量的影响[J]. 兵工学报, 2018, 39(9): 1719-1726.Meng Jun-jiong, Zhou Lin, Jin Da-yong, et al. Effect of Forming Process on Casting Quality of 2,4-Dinitroan- isole-based Casting Explosive[J]. Acta Armamentarii, 2018, 39(9): 1719-1726.

Improved Thermoplastic Charge Technique of DNAN-Based Explosive for Warhead

HA Hai-rong1, WANG Tuan-meng1, LU Zhong-bao1, LI Qin1, JIN Dong2

(1. The 705 Research Institute, China Shipbuilding Industry Corporation, Xi’an 710077, China; 2. Shanxi Jianghuai Heavy Industry Co., Ltd., Jincheng 048000, China)

To solve the problem of insufficient explosive charge shrinkage compensation in the warhead, raise the charge density and charge quantity, and optimize the detonation performance of the explosive, an improved thermoplastic charge technique of DNAN-based aluminized explosive for the warhead was proposed on the basis of the conventional thermoplastic charge technique of DNAN-based explosive. In this improved technique, the measures of ensuring the temperature of thermal insulation device, slowing down the charging speed, reducing the transport of explosives and the temperature gradient, prolonging the heat preservation time and redesigning the charge shrinkage compensation device were taken in order to improve the internal quality of warhead charge, reduce the defects and improve the safety of warhead. Comparative test of the conventional and improved techniques showed that the improved charge density of the warhead increased from 1.70 g/cm3to 1.78 g/cm3, increasing by 4.71%. Both the charge quantity and the internal quality of charge were improved, which made up for the charge defects and restrained the generation of shrinkage cavities and voids. This improved thermoplastic charge technique is simple, practical and reliable.

warhead; DNAN-based explosive; thermoplastic charge; improved technique; charge density; charge quality

TJ630; TJ410.5

A

2096-3920(2020)02-0209-05

10.11993/j.issn.2096-3920.2020.02.014

2019-03-16;

2019-07-22.

哈海荣(1990-), 男, 硕士, 主要从事水中兵器战斗部的研究与设计.

哈海荣, 王团盟, 鲁忠宝, 等. 一种战斗部用DNAN基炸药热塑态装药改进工艺[J]. 水下无人系统学报, 2020, 28 (2): 209-213.

(责任编辑: 杨力军)