双独立聚能装药同步形成双EFP的隔爆因素研究

彭登榜,郭 淳,郭尚生,钱建平

(1.南京理工大学 机械工程学院, 南京 210094; 2.辽沈工业集团有限公司产品研发中心, 沈阳 110045)

1 引言

爆炸成型弹丸(EFP)是近几十年在聚能装药的基础上通过改变药型罩的锥角而发展起来的新型毁伤模式,它利用炸药爆轰压垮药型罩自铸成一个结构稳定的弹丸,通过其动能摧毁目标[1-3]。EFP具有对炸高不敏感,飞行稳定,精度高,威力大等特点,单EFP有一定的侵彻能力,对某些轻型装甲目标有非常好的毁伤效果[4-7]。但是在防空反导的情况下,来袭导弹的战斗部装药大多使用不敏感药,单EFP可以穿透战斗部的壳体和装药,但是不能引爆来袭导弹的装药,而这样的导弹依旧具有打击目标的能力[8-9]。因此,单个聚能装药就不能从实质意义上完成防空反导的任务[10-11]。为了保证弹药对来袭导弹战斗部实现冲击起爆的目的,本研究中提出了双独立聚能装药的方案,即两个独立的聚能装药通过一个隔爆结构组合到一起,这样就使得双独立聚能装药同步形成的双EFP能够对目标序贯侵彻,达到累积毁伤的效果[12]。Richard Fong等[13]设计了可同步形成大密集度弹丸的轴向变罩式MEFP。Saroha等[14]对单点起爆的整体式多爆炸成型弹丸进行了威力试验研究。李文彬等[9]对整体式MEFP的结构参数和起爆方式的关系做了相关研究。陈闯等[15]研究了排布角对弹丸速度,形状以及飞散角的影响。由于两个装药之间的间距和起爆时间差等因素会大大地影响双EFP的成形,导致双聚能装药的侵彻威力下降。本研究将围绕上述两个因素,通过仿真和试验相互论证的方式来阐述这两个因素对此方案的影响。

2 有限元模型

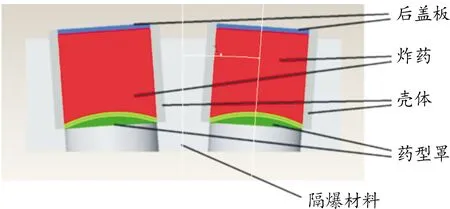

如图1所示,此结构为2个独立的聚能装药嵌入一个合理设计的圆柱底座中,将嵌入装药的孔倾斜一个角度α=4°,2个装药的中轴线与底座中轴线在同一平面上。其中,每个聚能装药口径为40 mm,装药为8701炸药,药型罩是材料为钢质的等壁厚球缺形结构,隔爆体的材料为酚醛树脂[16]。

图1 双独立聚能装药结构示意图

为了定量地研究双聚能装药隔爆效果,本研究拟采用AUTODYN仿真软件的拉格朗日算法对其前半段成型过程进行模拟分析。模型以Z=0平面对称,采用1/2模型,网格划分以及高斯点的布置如图2所示,其中1~5号高斯点均匀分布在滞后起爆装药的药型罩罩顶上,6~10号分布在滞后起爆装药最先受到冲击波影响的侧壁上。2个装药对应炸点的距离分别为63 mm、68 mm和73 mm;起爆时间间隔为0 μs、1 μs、2 μs、3 μs和4 μs,其中左侧炸点为滞后起爆炸点。表1为仿真计算中采用的材料模型。

图2 网格划分,高斯点和炸点分布示意图

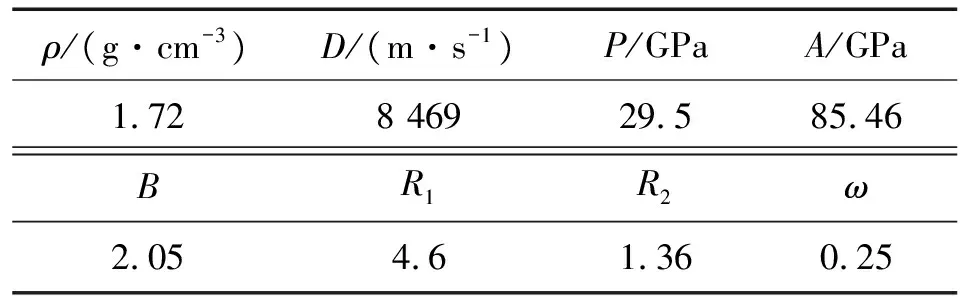

表1 仿真计算中采用的材料模型Table 1 The material model used in simulation calculation

3 装药间距对隔爆的影响

表2为8701炸药模型参数,表3为起爆时间间隔为4 μs时不同装药间距的应力值。图3中分别为装药间距 68 mm和起爆间隔4 μs条件下5 μs、5.5 μs和6 μs时刻的应力云图,图3中显示6~10号高斯点第一波应力值的提升是因为右侧装药的冲击波的影响,这就对应了图4中应力曲线在5 μs之后有一个急速的提升,在短暂下降之后,又经历一段更大幅度的提升。经分析,第一段应力值的上升是由于先发装药的冲击波经过隔爆材料作用到滞后装药上引起的,第二段应力值的上升是由滞后装药爆炸产生的,滞后装药的冲击波不会在隔爆材料中衰减,因此第二段压力增加值明显高于第一段。

表2 8701炸药模型参数Table 2 The 8701 explosive model parameters

表3 起爆时间间隔为4 μs时不同装药间距的应力值

图3 装药间距68 mm和起爆间隔4 μs时不同时刻对应的云图

图4 装药间距68 mm,起爆间隔4μs下6~10号的应力曲线

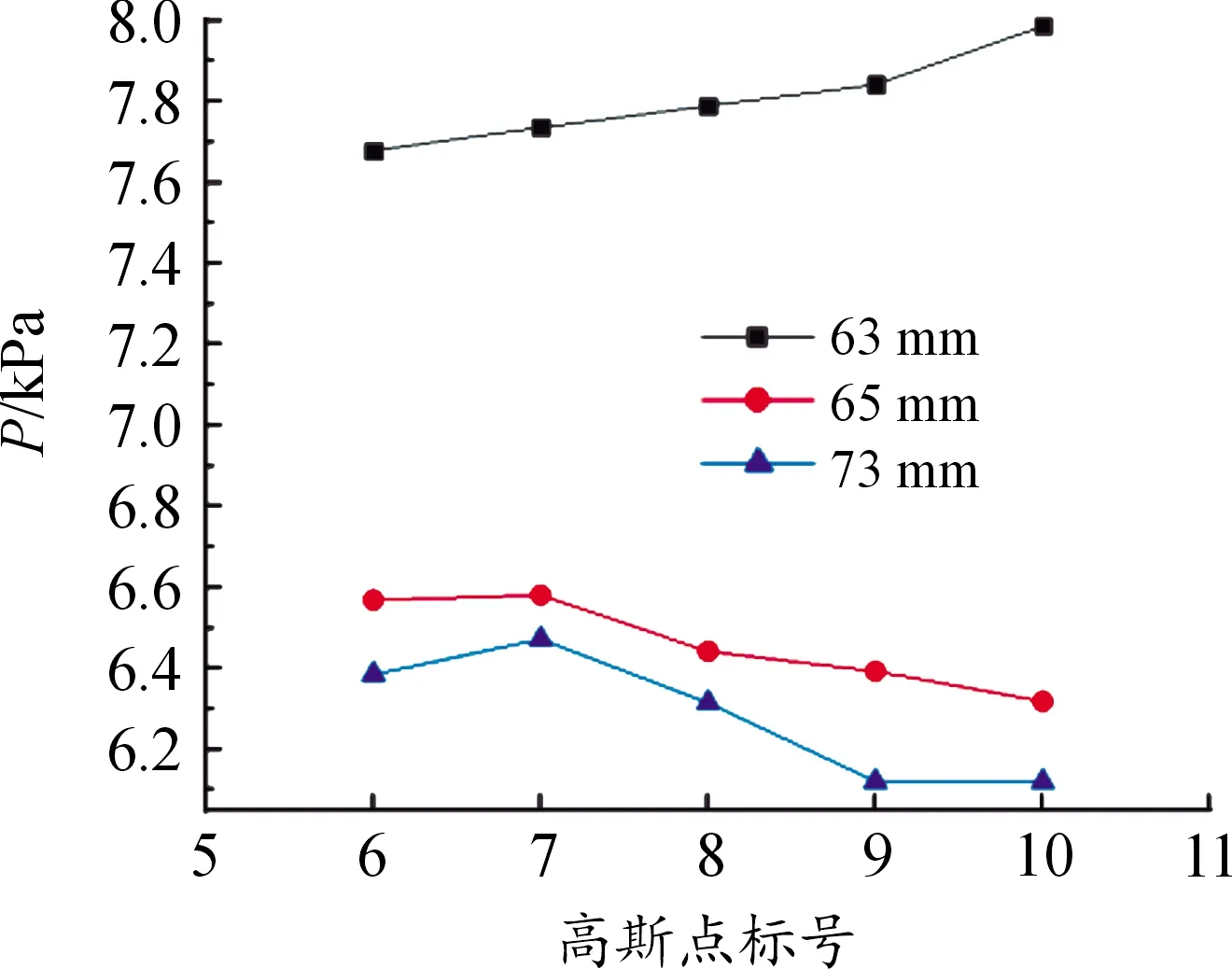

因此,可以通过研究对应高斯点第一段涨幅应力的峰值来判断隔爆能力是否可行,第一段应力峰值越小则可以说明在此种情况下的隔爆能力越好。其中6~10号对应点的应力值显示出① 68 mm装药间距的应力值的相对于73 mm的平均超出了3%;② 63 mm装药间距的应力值的相对于 73 mm的平均超出了24.52%。

如图5所示为装药间距分别为63 mm、68 mm和73 mm在4 μs起爆时间间隔下6~10号高斯点的应力曲线,在图中可以清楚地发现:① 当聚能装药距离在73 mm时,其隔爆能力明显优于63 mm和68 mm的;② 随着聚能装药距离的增大,隔爆能力的变化并不大,这说明由于弹药整体径向尺寸的限制,子装药距离只需要保持一个合理的距离即可,这样既可以保证隔爆要求,也可以避免尺寸的限制。

图5 起爆间隔4 μs时不同装药间距下6~10号的应力曲线

4 起爆时差对隔爆的影响

如图6所示,6.5 μs时右侧装药的冲击波开始在左侧装药的冲击波中叠加;8 μs时右侧装药的冲击波开始影响左侧药型罩;9 μs时叠加的冲击波在药型罩上穿透过一部分透射波和反射一部分稀疏波,左侧药型罩的左侧应力明显高于左侧药型罩右侧。如图7所示,7 μs时左侧装药的冲击波即将作用到药型罩;7.5 μs时左侧装药的冲击波几乎完全作用于药型罩,但是由于右侧装药的冲击波经过隔爆材料传播之后,在8 μs时刻后才能作用于左侧药型罩,此时右侧装药的冲击波没有与左侧装药的冲击波叠加,对左侧药型罩的影响较小。如图8所示,2 μs起爆时间间隔下的右侧装药冲击波更加滞后于左侧装药的冲击波,对左侧药型罩的影响比3 μs起爆时间间隔的更小。

图6 装药间距73 mm,时间间隔4 μs时不同时刻的云图

图7 装药间距73 mm,时间间隔3 μs时不同时刻的云图

图8 装药间距73 mm,时间间隔2 μs时不同时刻的云图

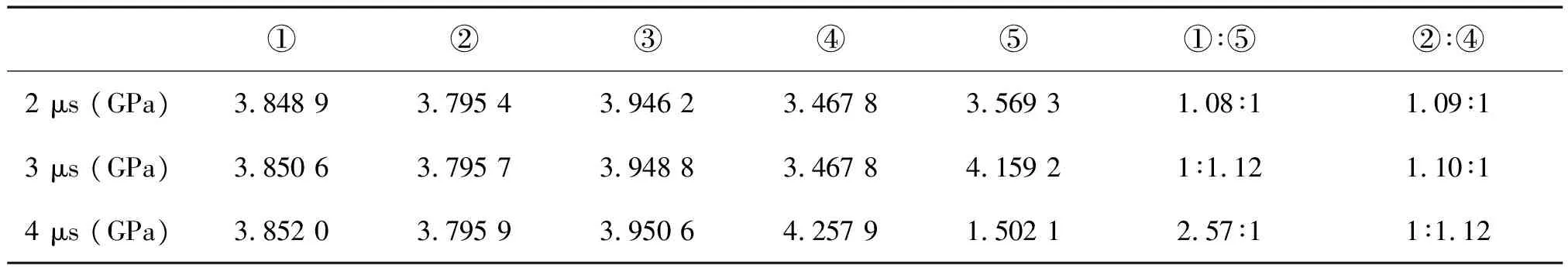

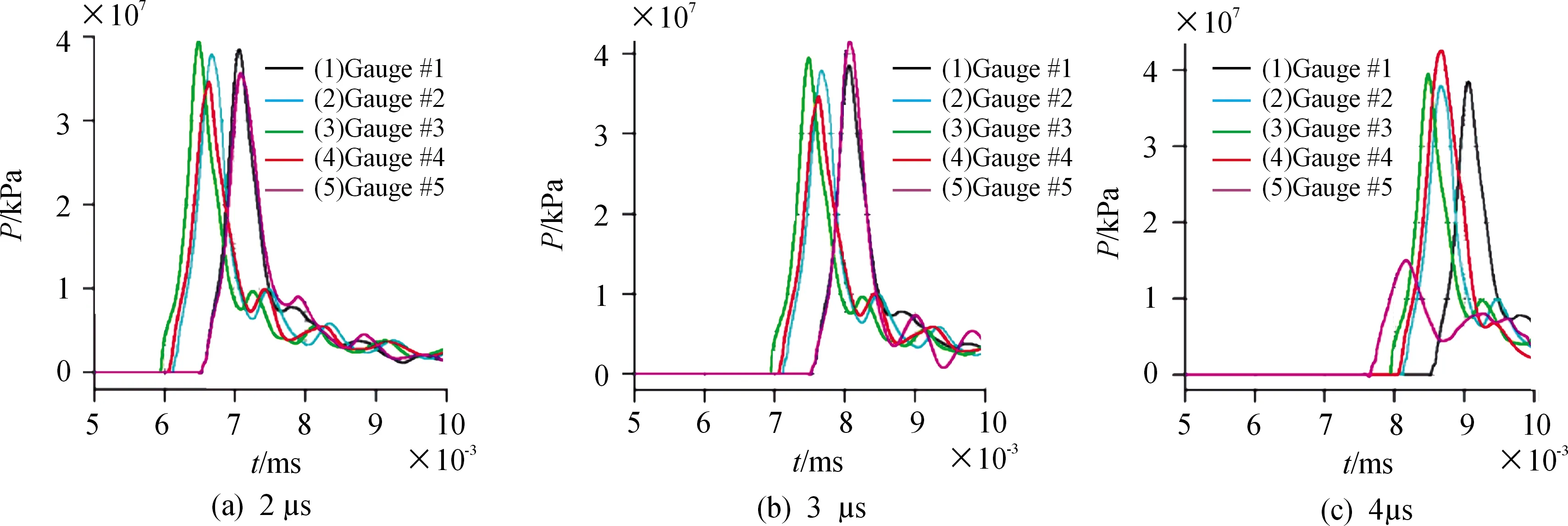

为了研究起爆间隔时间对滞后成型弹丸的影响,总结一个临界起爆时间间隔,分析了在装药间隔73 mm条件下,起爆时间间隔分别为2 μs、3 μs和4 μs 时的罩顶应力。如表4和图9所示:① 当起爆时间间隔为2 μs时,1,5和2,4应力的比值分别为1.08∶1和1.09,都较为接近1∶1,EFP成型均匀;② 当起爆时间间隔为3 μs时,1,5和2,4应力的比值分别为1∶1.12和1.1∶1,也较为接近1∶1,EFP成型均匀;③ 当起爆时间间隔为4 μs时,1,5和2,4应力的比值分别为2.57∶1和1∶1.12,滞后起爆的EFP裙边一侧会被过度压垮,导致EFP成型不均匀无法满足要求。因此,为了保证EFP正常成型,装药的起爆时间间隔应该保证在3 μs以内。

表4 装药间隔73 mm时不同起爆时间间隔的罩顶应力值

图9 装药间隔73 mm时不同起爆时间间隔的6~10高斯点应力曲线

5 试验

为验证双独立聚能装药能否按照预期正常起爆产生双EFP,对其进行地面静爆打靶试验。该装置采用PVC管支撑带有2个独立聚能装药的酚醛树脂材料底座,使得底座与靶板同轴线。

图10 试验现场布置图

采用火雷管起爆时,检查靶板发现只有1个穿孔,如图11所示;而在同一试验装置下,采用起爆时间间隔更小的电雷管起爆时,靶板有区分较为明显的2个孔洞,如图12所示。

图11 火雷管起爆2个聚能装药单EFP侵彻后的靶板

图12 电雷管起爆2个聚能装药双EFP侵彻后的靶板

火雷管的起爆时差是毫秒级的,而电雷管的起爆时差在微秒级,电雷管是起爆精度更高的装置,它甚至可以达到同时起爆的效果。上述试验现象说明双独立聚能装药在毫秒级的起爆时差下会使得滞后起爆装药受到先发起爆装药冲击波的影响而导致殉爆,从而滞后装药无法正常起爆,这也就验证了3的结论,即起爆时间间隔要控制在3 μs以内。

6 结论

1) 68 mm装药间距的应力值相对于73 mm的平均超出了3%;63 mm装药间距的应力值的相对于73 mm的平均超出了24.52%。装药间距越大,隔爆效果越好,但是随着装药间距的增大,隔爆效果不明显,因此在确保弹药整体尺寸的情况下应该尽量选择大的装药间距。

2) 起爆时间间隔在4 μs时,左侧EFP成型过程中裙边应力比值高达2.57∶1,导致左侧EFP的结构不对称,无法形成合格的双EFP。起爆时间间隔为2 μs或3 μs时,EFP成型过程中裙边应力比值接近1∶1,能够形成合格的双EFP。为保证双独立聚能装药的同步成形,起爆时间间隔应该控制在3 μs以内。