喷墨打印墨滴成形机理及其在含能领域应用进展

李春燕,李晨阳,李敏杰,安崇伟,2,叶宝云,2,王晶禹,2

(1. 中北大学 环境与安全工程学院,山西 太原 030051;2. 山西超细粉体工程技术研究中心,山西 太原 030051;3. 太原工业学院 环境与安全工程系,山西 太原 030008)

0 引言

喷墨打印,作为增材制造的新兴技术,是一种非接触、加法式、无掩模的低成本制造方法,是集喷射工艺、离散堆积数控制造及计算机辅助设计于一体的先进精细微加工制造技术[1-2]。喷墨打印实质是一种液相材料沉积技术,其核心是喷墨打印头,当施加外部电压时,充满液体的腔室收缩,这种突然的体积减少会在墨水中产生压力波,使定量化的墨滴由喷孔处有规律地喷射在指定的基板上。喷墨打印的逐层堆积、直接写入特性允许沉积多种功能材料,制造多用途的薄膜,自由成型制备各种复杂的图案,具有材料利用率高、小尺度沉积、图案化设计、工艺简单、成本低、分辨率高、可以扩展到大面积制造等突出优点[3-4]。近年来,喷墨打印技术在微纳结构的功能材料制造领域应用广泛。在新能源领域,如太阳能电池、燃料电池等[5-6],该技术可提供均匀、致密且高效率生产的微纳米级薄膜;在电子器件领域,该技术可用于制备微纳米级晶体管、电容器和显示屏[7-9];在生物医药领域,可制备生物水凝胶传感器[10];在陶瓷领域,可以制备多种纳米级陶瓷器件[11-12]。喷墨打印的高精度制造和材料的普适性为其在含能材料微制造领域的广泛应用提供了可能。

现代微型化、智能化武器系统的发展对火炸药装药提出了更高的要求,例如含能材料的纳米化、装药的微尺度化、结构复杂化等[13]。基于微机电系统(MEMS)火工品的一体化设计,具有集成化、智能化和小尺寸等特点,如微型反应器、引信的起爆传爆序列、爆炸网络和含能芯片、推进剂芯片等[14]。为了满足高精度定位及高分辨率有效集成,喷墨打印成为MEMS火工品制造的有效途径。国内外学者已初步探索了在高精度、图案复杂化、微纳米级别的含能材料微装药及含能器件微制造方面的研究[15-16]。实现薄膜及微纳米结构器件的小尺寸沉积及高精度装填,需要控制打印墨滴的精准定位、沉积尺寸及形貌等,特别是功能悬浮墨水和有机晶体聚合物墨水,很大程度上依赖于墨水配方、打印头和基板的选择[17-18]。国外学者已在墨滴成形机理、影响因素和喷射在基板上的润湿铺展等方面做了大量研究,而国内还处在起步阶段。本文结合喷墨打印在含能材料领域的研究现状,针对墨水的物理特性、墨滴形成行为及打印工艺、墨滴在基板上的沉积及“咖啡环”效应的控制等方面进行了综述,并在含能领域的应用及发展进行了总结与展望,为喷墨打印含能器件的应用研究提供技术参考。

1 墨滴形成行为及影响因素

喷墨印刷技术是以墨滴为基础的喷射沉积过程,其中墨水是由不同功能材料组成的液相材料,主要由特定材料溶解或分散在溶剂中形成,如聚合物溶液[19]、功能性油墨(银浆墨水、钙钛矿墨水)[20]、生物纤维溶液[21]。根据墨水中溶质的溶解性,可分为全液型墨水和悬浮型墨水,对于全液型墨水,如聚合物溶液,Ihnen[22]提出的RDX 基油墨,其粘度等物理特性是影响可打印性的直观因素;对于悬浮型墨水,如功能性墨水,无聚集的单分散纳米粒子是打印过程中获得高分散稳定性和流动性的关键[23]。

墨滴的喷射行为很大程度上决定了墨滴沉积的分辨率及质量[24],喷射行为主要受墨水的物理特性及喷墨打印头等工艺参数控制,其中墨水物理特性包括粘度(η)、表面张力(σ)、密度(ρ)和润湿性(θ)及溶质分子的形态(如颗粒、聚合物、晶体)等;喷墨打印波形参数包括脉冲幅值、波形、脉冲停留时间及频率等。若控制喷射的工艺和墨水的物理特性不匹配,所形成的流动模式可能导致墨滴尾部韧带断裂(即形成卫星滴)或撞击到基板上造成墨滴的破碎(即形成飞溅)[25],如图1a 所示。

图1 不同物理特性墨水的可打印性[25,35]Fig.1 The printability of inks with different physical characteristics[25,35]

1.1 墨水的物理特性

在喷墨打印过程中,为了提高打印分辨率,墨水的粘度等物理特性需在特定的范围,若墨水粘度过大,可能会堵塞喷头,导致剪切力变大,产生喷溅的散点或卫星滴。因此喷墨打印应用的一个主要挑战是开发新型打印材料和配方、优化打印材料、调控物理特性。

喷墨打印设备通常标有相适应的粘度和表面张力范围,如MicroFab Jetlab 系列喷墨打印头[26],粘度小于20 mPa·s,表面张力20~70 mN·m-1。通过调控墨水特性,优化打印的波形参数,可以形成一系列稳定的墨滴,从而形成有规律的重复序列。Murray[27]以固含量4%~8%的纳米铝热悬浮型含能墨水为例,针对低粘度含能墨水的皮升级和微尺度精度控制,分别采用3 种喷墨打印设备,如喷嘴直径70 μm 的MicroDrop MD-K-130,喷嘴直径80 μm 的MicroFab MJ-AL-01-80和喷嘴直径500 μm 的BioFluidix PipeJet P9,通过不同系统工艺参数的调整,证实了MicroFab 系统适用于金属油墨的沉积,可应用在金属桥膜的印刷成型;MicroDrop 系统可实现低固相含能材料的小规模沉积,墨滴体积在20~180 pL 范围之内,沉积的几何形状可达到微米级;BioFluidix 系统粘度使用范围广泛(1~200 mPa·s),在含能领域的应用潜力最大,然而,墨滴沉积体积为纳升级(10~60 nL)而非皮升级。目前,对于导电及发光聚合物、陶瓷悬浮墨水等,可适的喷射粘度范围集中在3~20 mPa·s[28-29]。在含能领域,Ihnen[22]采用DIMATIX DMP-2800 喷墨打印机,确定了含能墨水的可打印范围,粘度范围为10~12 mPa·s,表面张力范围为28~33 mN·m-1。

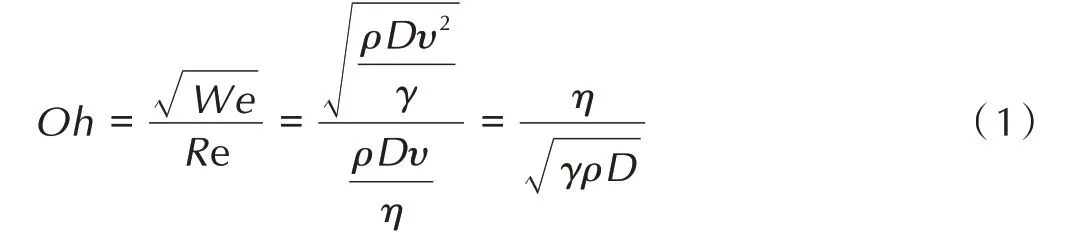

为了综合判断墨水的可打印性,通常用雷诺数(Re)、韦伯数(We)和欧尼索格数(Oh)描述油墨的喷射行为[3],其中

式中,D表示喷嘴的特征尺寸,mm;v表示液滴的喷射速度,m·s-1;ρ表示墨水的密度,kg·m-3,η表示粘度,mPa·s;γ表示表面张力,mN·m-1;Re表示惯性力与粘滞力关系的无量纲数,We表征了惯性力与表面张力关系;Oh是与粘滞力、表面张力相关的无因次数。

为了确定墨水的可喷射性,Fromm 等[30]定义了参数Z=1/Oh,根据流体流动的简单模型,提出Z>2 时,按需式(DOD)喷墨打印系统可以产生稳定的墨滴,在给定的压力脉冲下,墨滴体积会随着Z值的增加而增加。随 后,Reis 和Derby[31-33]以 陶 瓷 悬 浮 型 墨 水 为 例发展了Fromm 的结论,通过实验及计算流体动力学模型确定了墨水的可打印的Z值范围为1~10,并提出了超出Z值范围的流体行为。当Z<1 时,由于粘度过大,需要更多的压力脉冲以解决粘性耗散,克服阻尼效应获得较低的初始速度;当Z>10 时,表面张力作用占主导,喷射时墨滴尾部因高表面能断裂成微小的卫星滴,如图1b 所示。Jang[34]考虑了水、甘油等全液型墨水,以单墨滴成形、定位精度和最大允许喷射频率为评价指标,定义的可打印范围为4≤Z≤14。Z值范围的不一致性(如表1 所示)表明仅Z值不能完全定义其可喷射性,可喷射性同时受表面张力及粘度范围的制约。Wu[35]假定墨水为不可压缩流体,采用Navier-Stokes方程,如式2,3 和4,采用了流体体积(VOF)方法跟踪喷嘴出口处及喷嘴附近部分空气区域的压力场和速度场进行耦合求解,结合分段线性界面计算(PLIC)的方法,进一步验证了表面张力和粘度对墨滴喷射的演化过程,墨滴尾部韧带因表面张力的过低,不利于与头部墨滴的混合,导致长液尾的形成;表面张力过高,液尾在表面张力作用下会分解成一个或多个小墨滴而变得不稳定,这种现象被称为Plateau-Rayleigh 不稳定性[36]。在较高的表面张力下,随着墨水粘度增加,喷嘴处的尾部韧带长度变短,然而较高的粘滞力作用影响墨滴的飞行速度,这与模拟得出的结论相同[37]。

卫星滴、长韧带及高速度导致的飞溅,与墨水的牛顿特性关系不大[11,38],因此,为了获取可打印墨水,通常会添加助剂方式控制墨水的粘度及表面张力,Ihnen[22]以醋酸丁酸纤维素(CAB)为黏结剂调控了墨水粘度,获得RDX-CAB 全液型油墨,常温下的粘度为10 mPa·s,表面张力为37 mN·m-1,通过控制喷嘴的温度,获得的墨滴体积达到10 pL,且没有卫星滴及尾部韧带的存在,沉积直径最大50 μm。

因此,对于含能材料,可通过黏结剂等添加剂调控油墨的物理特性,设计及优化打印材料,获得可打印的含能墨水。然而,对于全液型含能墨水的设计,需要选用合适的共溶剂溶解含能材料及添加剂,形成均一稳定的全溶型含能油墨。对溶剂得选取需遵循以下原则:一是溶剂沸点不易过高,有利于溶剂的快速挥发,提高成型效率,或对于沸点过高的溶剂,可通过加热、真空等方式加快溶剂蒸发;二是溶剂需对主体炸药与添加剂均有较高的溶解度,以此减少溶剂的用量,提高材料的沉积成型效率。因此,对于全液型含能墨水的配方设计,打印材料的溶剂选择限制了喷墨打印技术在含能领域的发展。

1.2 打印装置的工艺条件

喷墨打印头在喷射墨滴时将电能转化为动能,这个过程主要涉及波形参数、喷嘴形状等[31],即通过墨水、喷墨腔和喷嘴组件的声学响应,转化为喷嘴入口处墨水内的压力变化,实现电能向动能的转化。波形参数主要涉及脉冲幅值、波形、脉冲停留时间及频率等[36]。通过调整波形参数,调控墨滴的体积和喷射速度,确定卫星滴形成的条件。

(1)脉冲电压幅值

脉冲电压幅值大小,决定驱动脉冲的动力,是影响喷射性能的重要参数。Reis[40]以氧化铝悬浮型油墨为例,发现墨滴的飞行速度和体积与脉冲电压呈线性关系。Dong[29]等以全液型油墨为例,发现脉冲电压与卫星滴的关系呈正相关。

(2)波形

电压幅值作为驱动脉冲的作用力,其作用方式是墨水获取动量的关键因素。改变脉冲电压作用方式,压电驱动器的运动会产生特定的波形,以此获得与墨水物理特性相匹配的压力脉冲。目前应用的波形一般分为单极波、双波和双极波[41],如图2a 所示。针对纳米银颗粒悬浮型墨水的低粘度喷射性问题,Shin[42]调整双脉冲时间间隔(Ts)控制喷嘴处单个墨滴的形成。对于低粘度墨水,增大两个脉冲之间的时间间隔Ts可精确控制低粘度墨滴的体积,避免卫星液滴的产生,结果如图2b 所示。Liu[41]进一步验证了双波形的间隔时间是产生单滴的关键参数。对于高粘度墨水,通过调整双极波中反转波形停留时间Tteco和返回时间Tfinal,可以在尾部韧带分离前造成较高的负压,负压切断尾部韧带,产生完整的单个墨滴。Gan[43]改变驱动波形参数,以不同的波型,如单极波、双波、M 波、W 波对墨滴体积射流特性进行了系统性调控,M 形波形可以显著减小墨滴的体积,获得稳定一致的墨滴;对于全液型墨滴,双极波形对墨滴体积的减小更明显;W 波通过负脉冲和正脉冲调制驱动方式,获得直径约为喷嘴直径80%的墨滴,喷墨线宽度减少50%,如图2c 所示。因此,通过对波形的最佳参数调谐,可以有效控制全液型和悬浮型墨滴的体积,提高喷墨打印过程中墨滴的精准控制。Holthoff[44]为了获取均匀一致、体积可控的含能墨滴,选择双波形电压脉冲和标准双极波形电压脉冲消除了残余声波,获得稳定一致的含能墨滴。

图2 喷墨打印波形图及装置图[41-43]Fig.2 Diagrams of inkjet printing waveform and device[41-43]

(3)脉冲宽度

脉冲宽度即电压停留时间,适当的脉冲宽度,脉冲压力可以被放大,最大限度地提高墨滴喷射体积。Reis[40]研究发现电压停留时间与墨滴的速度及体积的变化规律呈现复杂的周期性变化,这种周期性的依赖性取决于墨水腔室内的声学特性。若墨滴电压过大或墨水粘度过大,墨滴出现尾部韧带[45],发现脉冲宽度与尾部韧带成正相关,与韧带生长速率成负相关。

(4)脉冲频率

脉冲的频率影响着墨滴之间的喷射行为。为了获得直径可控的RDX 球形颗粒,Staymates[39]采集了1~10 Hz 不同喷射频率下的墨滴图像,得出喷射频率与墨滴间距的关系,不同频率下,墨滴间距在几十到几百个直径的数量级。墨滴间距的减小,影响粒子的分布。一方面会造成墨滴飞行过程中的凝聚;另一方面墨滴溶剂蒸发造成的周围蒸汽压增加影响飞行中墨滴的蒸发特性。为了控制墨滴形成过程中的相互影响,Kwon[46-47]通过双极脉冲波形设计,消除了频率对墨滴的影响,负脉冲消除了每次落点喷射后的残余振荡,因而消除了落点频率对喷射性能的影响。

由此,通过调整施加在喷墨打印头的波形、频率等参数,可以改变墨滴的体积及飞行速度,有效控制卫星滴 及 尾 部 韧 带 的 形 成。Murray[48]采 用MicroDrop 喷墨打印系统,分别以固体负载3.5%的纳米铝悬浮型墨水和6%的纳米氧化铁悬浮型墨水,根据墨滴的动态形成过程,调整打印波形参数,如电压幅值93~143 V,脉冲宽度25~27 µs,频率75~230 Hz,获得皮升级单个球形纳米Al 墨滴和纳米CuO 墨滴。然而,该研究未考虑墨滴体积控制、墨滴飞行速度等因素对实际应用的影响。对于含能材料,含能墨水物理特性与喷墨打印工艺参数的规律,还尚未展开系统的研究,尤其是多喷头打印工艺调整,是未来进一步提高喷墨打印效率,加快在含能领域应用的关键点。

2 墨滴沉积“咖啡环”效应及控制

2.1 墨滴“咖啡环”效应

喷墨打印最终阶段是墨滴撞击基板、铺展沉积过程,材料沉积的形貌直接影响打印薄膜或器件的精度及性能。对于有机晶体材料,墨水沉积参数的变化有可能产生不同晶体形态。对于含能材料,晶体的形态直接影响材料的爆轰性能,如冲击的敏感性和临界尺寸等。喷墨打印形成的墨滴撞击固体表面的行为是由物理过程控制的,可以由惯性力、毛细管力和引力驱动[18,49],如图3a 所示。墨滴在固体表面干燥时,保持一个气-液-固三相接触线(TCL),如图3b 所示。由蒸发和几何约束所驱动,墨滴内部存在一种向外流动的毛细作用力,将悬浮颗粒由墨滴中心移动到边缘。蒸发后,悬浮粒子或溶质沿TCL 高度集中[51-52],出现不均匀沉积的“咖啡环”效应。全液型含能墨水的不均匀沉积,影响含能晶体材料的结晶形貌[22],而对于悬浮型含能墨水的应用,可能导致含能粒子的边缘移动,导致凹型不均匀沉积[48]。墨滴表面存在的表面张力梯度,驱动流体将携带粒子流到墨滴的中心,此现象为马兰戈尼(Marangoni)流动[53]。在室温下,自诱导固定的几何性质、因墨滴边缘曲率而产生的温度梯度、基板表面的粗糙结构、润湿性、化学异质性、溶质特性等是造成不均匀沉积的主要原因。

图3 墨滴冲击基板、扩散、蒸发过程[18,49]Fig.3 The impact,diffusion and evaporation process of ink droplets on the substrate[18,49]

基于这一机制,提出了抑制“咖啡环”效应的策略:一、抑制毛细管力向外流动,如溶质颗粒形状和大小的控制;二、促进向内的Marangoni 流动,如墨水中添加表面活性剂、设计双溶剂体系;三、控制基板因素,如改善基板的润湿性及图案化处理、基板温度控制等。

2.2 “咖啡环”的控制

2.2.1 抑制毛细管力向外流动

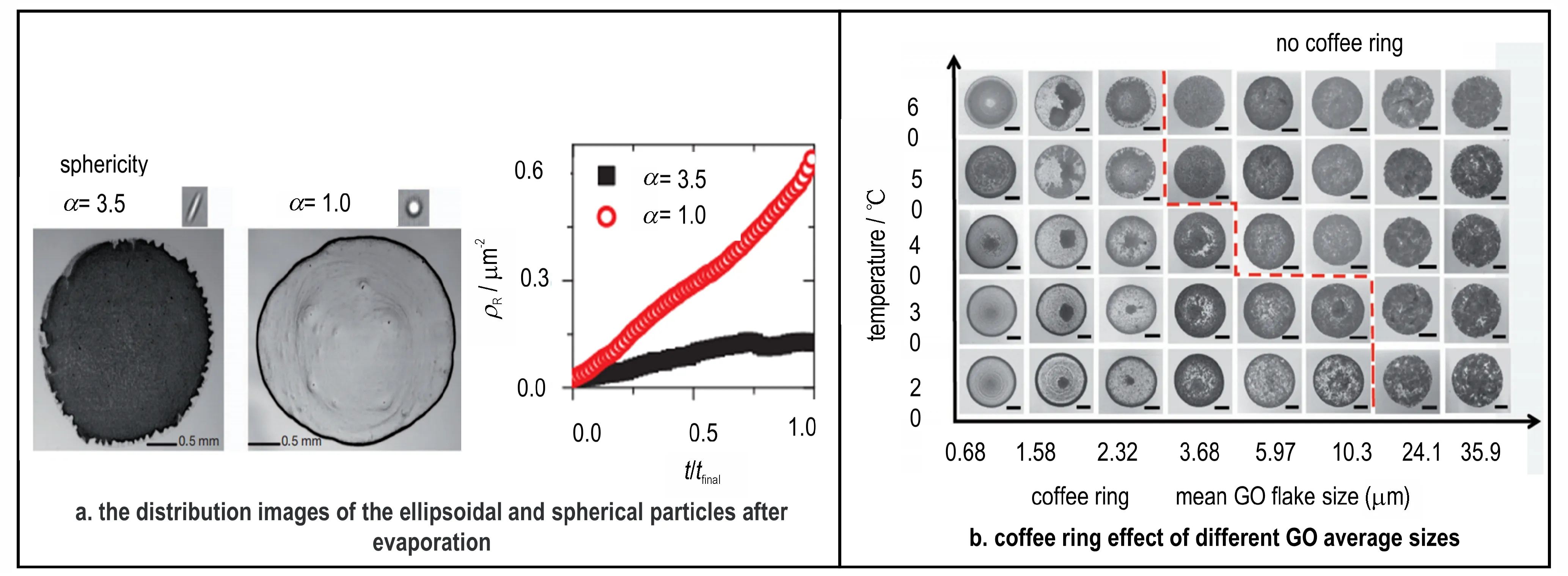

控制墨水中溶质颗粒的形状和大小,如椭球化,结构异性化、不同粒径掺杂,可以减缓溶质向外的毛细管流动速度。对于悬浮型墨水,Yunker[54]通过对悬浮粒子椭球化,利用颗粒的各向异性形状使界面发生明显的变形,产生强烈的颗粒间毛细相互作用,可有效抑制毛细管力向外移动。如图4a 所示,在适当的条件下,小球与少量椭球混合的悬浮液也会产生均匀的沉积。针对氧化石墨烯(GO)等2D 材料悬浮墨水,He[55]通过增大氧化石墨烯薄片的平均直径,有效控制了咖啡环,如图4b 所示。GO 墨滴沉积尺寸随着GO 薄片平均尺寸的增加而减小。因此,在悬浮型含能墨水中,对于不均匀沉积现象,可以通过不规则形状含能晶体与球形含能晶体的掺杂,减小含能墨滴中有机晶体向外流动的速度。

图4 不同球形度蒸发后的分布图像、粒子密度ρR随蒸发时间的变化及不同GO 平均尺寸的咖啡环效应[54-55]Fig. 4 The distribution images of different sphericity after evaporation,the variation of particle density ρR with the evaporation time,and the coffee ring effect of GO with different average sizes[54-55]

2.2.2 促进向内的马兰戈尼流动

(1)添加表面活性剂

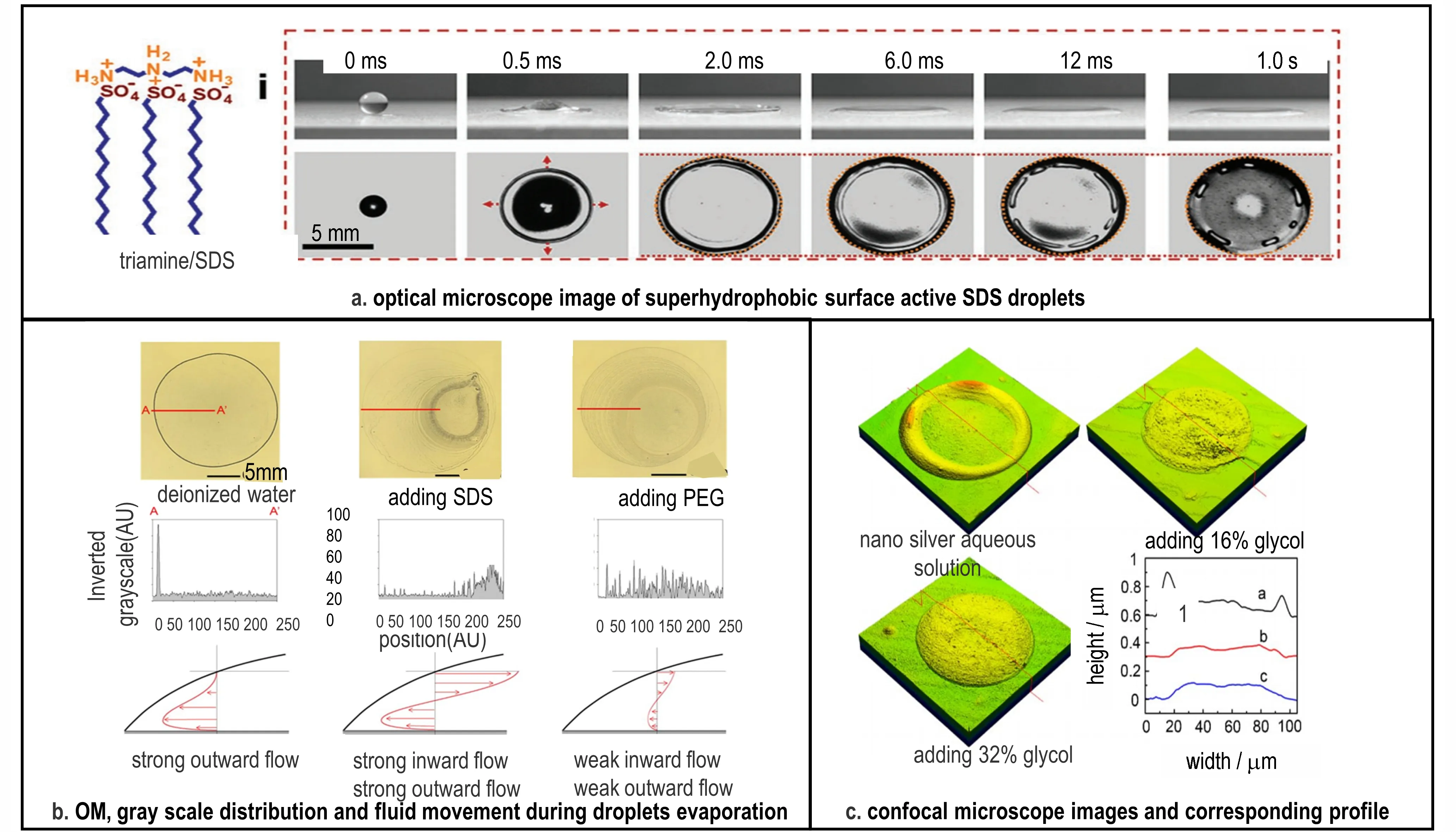

表面活性剂引起的表面张力梯度,会产生局部旋流,称为“马兰戈尼旋涡”[56],这些涡流逆转了向外的毛细管流动,并阻止颗粒向墨滴TCL 边缘沉积。Luo[57]利用超疏水低聚表面活性剂的干扰,如二乙烯三胺与十二烷基硫酸钠(SDS),结合三胺里的2 个-N基 团,2 个-NH2+和SDS 里 的3 个-SO4强 静 电 相互作用形成的非共价结构(triamine/SDS),高速喷墨(5 m·s-1)撞击到基板上的实现了圆形液滴完整而均匀的铺展特征,如图5a 所示。Seo[58]通过一种类似表面活性剂的聚乙二醇(PEG)溶液促进马兰戈尼流动,特定聚合物分子量(即35000)、聚合物浓度(0.1~5.0%)和粒子浓度(0.5%,v/v),获得相对均匀的沉积微粒,这是由于蒸发过程中表面张力和粘度的不均匀分布导致了稳定的马兰戈尼流动,显著改变了“咖啡环”效应。另外,PEG 的加入改变了前进和后退接触角的特性,从而控制了接触线的运动。对于含能悬浮型或全液型墨水,可以添加聚乙二醇等类似于表面活性剂的黏结剂或添加剂,改变墨滴的表面张力梯度,增大墨滴内部向内的马兰戈尼流动,控制“咖啡环”效应的不均匀沉积。

图5 不同表面活性剂对液滴铺展及沉积的作用[57-59]Fig. 5 Effects of different surfactants on droplet spreading and deposition[57-59]

(2)双溶剂体系

在墨水配方中加入高沸点和低表面张力的双溶剂体系可以有效促进马兰戈尼流动,补偿向外的对流,形成均匀沉积。Kim[59]以悬浮型墨水为例,在墨水溶剂中加入乙二醇,墨滴中心与边缘之间的溶剂组分浓度梯度产生了一个附加的表面张力梯度,驱动流体向内流动,得到了均匀沉积银纳米颗粒,如图5c 所示。Soltman[60]通过双溶剂体系设计导电聚合物溶液,获得了均一的印刷线形貌。Zhang[61]以甲酰胺和水混合溶剂为陶瓷纳米颗粒的载体,高、低沸点溶剂修改了粒子的流动性,薄片沉积的形状由凹形变为凸圆顶形状。Yoolim[62]将有机晶体墨滴设计为核壳结构,2 种不混溶溶剂的核壳结构抑制了核中心晶体生长的无序性,有效消除了“咖啡环”效应。目前,对于全液型含能墨水的设计,只采取了单溶剂体系设计,如CL-20 的乙酸乙酯溶剂体系、DNTF 的丙酮溶剂体系、PETN 乙酸乙酯溶剂体系等[63],然而,含能墨滴沉积过程中存在“咖啡环”不均匀沉积及晶体生长无序等现象,为了调整含能墨水中晶体生长形貌,需要探索高、低沸点双溶剂体系设计对含能晶体的沉积形貌的影响,进而拓宽喷墨打印在含能领域中的应用。

2.2.3 基板控制

对墨滴沉积的基板控制,是控制墨滴均匀性沉积的关键。墨水的润湿性及基板的特性是墨滴扩散润湿的重要影响因素[53]。因此可以在基板物理特性、材质、几何约束等方面控制“咖啡环”的不均匀沉积。

(1)基板图案化学物理结构

通过对基板图案设计,根据沉积需求,改变墨滴流动沉积方式,可形成功能性的结构薄膜等。一方面,基板的孔隙结构不仅有利于墨水向下渗透,有利于抑制冲击溅墨;另一方面,有图案阵列孔的面罩,可以逆转向外的毛细管流动。Cho[64]将标准铝板采用简单的一步阳极氧化法制备了多孔阳极氧化铝(AAO)衬底来设计GO 薄膜的厚度,制备了厚度可控、均匀的GO 薄膜。

(2)改变基板的润湿性

基材的润湿性决定了印刷墨滴在基材上的扩散和收缩行为,进一步决定了墨滴最终的大小和形状。降低基板表面能是进一步提高印刷分辨率的有效方法。Dicuangco 等[65]使用化学方法改变聚四氟乙烯印刷板的表面能,图案化处理将墨滴凝聚在固定区域,抑制了墨滴蒸发过程中的接触线沉积,有效定位悬浮粒子沉积,减小了粒子沉积的区域。Rho[66]针对几十纳米厚的NP 层烧结后导致薄膜表面断开问题,在玻璃基板设置了FC 涂层,降低了基板的表面能,随后进行UV/O3处理,提高了衬底的表面能,减少了墨滴的动力不稳定性,获得约300 nm 厚度和50 μm 宽度的均匀线。在韦伯数为1 或更低(0.05~1),雷诺数保持在100 以下时,Son[67]通过吸附自组装的十八烷基三氯硅烷单层,然后暴露在紫外-臭氧等离子体中,改变固体衬底的润湿性,以此调控墨滴的沉积尺寸。

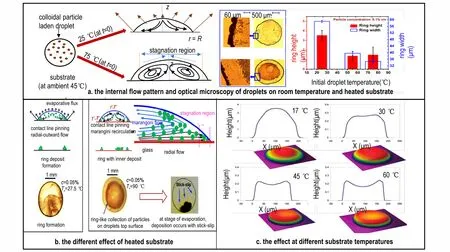

(3)基板温度控制

加热基板或冷却基板对颗粒在蒸发墨滴内的迁移有显著影响。升高的温度加速了溶剂的蒸发,阻止了线条的展宽,从而产生的直线,没有凸起或“咖啡环”效应[68]。Chatterjee[69]通过实验和数值方法发现悬浮型墨滴在高温(75 ℃)的基板上,可以有效抑制“咖啡环”效应,这种抑制是由于温度的升高促使了初始马兰戈尼应力诱导的再循环,如图6a 和6b 所示。Soltman[60]沉积导电聚合物溶液时,发现冷却衬底温度,可以有效减弱墨滴边缘蒸发速率,抑制了向外移动的毛细管流动,这是由于冷却的基材作用在墨滴边缘的效果比中心更强烈,如图6c 所示。针对加热或冷却基板温度抑制咖啡环,两者差异可能由于基板针对在不同物理特性的墨水作用不同。因此,基板温度的控制,可以根据墨水的物理特性,调整咖啡污渍的形态,控制喷墨打印应用中墨滴的沉积分辨率及质量。对于全液型含能墨水,温度不仅影响沉积均匀性,而且影响晶体的生长过程。Ihnen[22]采取控制基材温度的方式,抑制向外移动的毛细管流动,控制RDX 基全液型墨滴中晶体炸药的结晶速率,以此来调控晶体的生长形貌。然而,尚未展开含能墨水配方设计及基板物理化学性控制等方面的深入研究。因此,开发含能墨水与基板沉积规律是控制含能材料晶体形貌的关键。

图6 不同基板温度对液滴沉积的影响[60,68-69]Fig. 6 Effects of different substrate temperature on droplet deposition[60,68-69]

3 喷墨打印在含能领域的应用

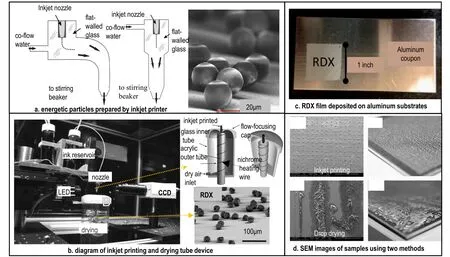

喷墨打印在含能领域的应用初期,仅利用DOD喷墨打印沉积少量含能材料,以制备爆炸物品的微量校准剂。按需打印含能微球的目的不是为了提高能量性能,而是开发痕量爆炸物检测仪器所用的标准测试材料。根据DOD 喷墨打印可生产精确可控微滴的特点,2008 年,Fletcher[16]为了制备痕量爆炸物检测仪器的校准剂,在MicroFab JetlabII 型DOD 喷墨打印的喷嘴处设计了2 种粒子干燥容器,以聚乳酸-羟基乙酸共聚物(PLGA)为包覆添加剂,采用易挥发溶剂二氯乙烷及丙酮作为墨水介质,制成共聚物(PLGA)和分析物(HMX)的最终溶液,将墨滴收集到盛有水的烧杯中形成水包油乳液,通过搅拌蒸发溶剂“一步式”来生产纳米复合炸药粒子,如图7a 所示。为了实现定量化含能微球的生产,通过调整含能墨水浓度,采用单极梯形波形、脉冲频率(10 kHz)、停留时间(30 ms)、电压(30 V)等工艺参数控制,获得了均匀一致的墨滴及各种形态的含能微球,论证了含能材料喷墨打印的可行性。为了获得体积一致、可靠的墨滴,Holthoff[44]根据不同类别和浓度的悬浮型含能墨水,包括RDX、HMX、TNT、PETN,通过优化双极波形压力脉冲,获得稳定一致的含能墨滴。定量化的沉积于离散型的微孔(0.05 µm)阵列,制备含能材料微球和干扰测试材料,以验证各种目标物质的沉积质量。Staymates[39]在DOD 压电喷墨打印机喷嘴下方设计了一套独特的干燥管,结合了喷墨打印微型墨滴的制造特点和干燥管干燥原理,用以生产单分散微粒。根据RDX 在DMF溶液中浓度的不同,制备了直径分布在10~30 µm 之间的离散球形微粒,如图7b 所示,并配制了硝酸铵的水溶液,制备了直径在40 µm 左右的硝酸铵球形颗粒。由此,根据液滴体积的可控及皮升沉积的特点,在离散的位置分配皮升体积的溶液,可控制沉积颗粒的特性(即沉积尺寸和沉积形状),这是常规移液、注射方式无法实现的。2012 年Emmons[70]比较了DOD 喷墨打印与滴干2 种制备爆炸物检测标样的方法,证明了喷墨打印技术可制备均匀RDX 涂层,如图7c 所示,滴干法制备的RDX 标准化样品,薄膜呈现不均匀性且同时含有α和β晶型,而DOD 喷墨打印技术制备的样品只有微量的β-RDX 存在。2 种方式制备的分析物,由溶剂中沉积时呈现多态性,也是喷墨打印技术在含能领域应用过程中待解决的问题。2019 年EwingKenneth[71]以不同浓度的RDX 乙腈溶液,采用喷墨打印设备在铝基板上沉积了2.54 cm×2.54 cm 的含能涂层,如图7d 所示,材料在特定区域的均匀分布,证实DOD喷墨打印技术已成为一种制备均匀涂层的有效的方法。喷墨打印技术在制备可控的含能粒子及含能薄膜方面的应用,为含能材料微制造领域提供了可能。

图7 喷墨打印机制备含能粒子及含能薄膜的示意图及粒子的SEM 图[16,39,70-71]Fig.7 Schematic diagram for the preparation of energetic particles and energetic films by inkjet printers and the SEM images of the prepared samples[16,39,70-71]

2011 年,Ihnen[22]使用“一步法”制备了RDX 基全液型含能墨水,采用Fujifilm DMP 2800 喷墨打印装置,制备了微纳米结构的含能薄膜,并对含能微滴沉积的形貌进行了探索。根据含能材料的溶解特性选用N,N-二甲基甲酰胺作为共溶剂,以纤维素类添加剂调节墨水的物理特性,采用高速摄影成像技术优化波形参数,获得了无尾部韧带及卫星滴的可打印性含能墨水。为了提高墨滴沉积均匀性及墨滴之间的有效凝聚,调整墨滴间距及喷墨打印头与基板的间距,调控了晶体的生长形貌;以增加基材温度的方式,提高了墨滴的蒸发速率,有效抑制了“咖啡环”效应,提高了墨滴沉积的均匀性,获得“树枝”状沉积形貌,如图8a 所示。含能墨水沉积时具有高度的结晶性,为了提高含能晶体的沉积质量,2012 年,Ihnen 同课题组[72]设计了以PETN 为主体炸药,聚乙烯醇(PVAc)和氯化石蜡为黏结剂的全液型含能墨水,以墨滴凝聚(墨滴间距)为变量,调控了PETN的晶体形貌。结果显示,凝聚状态的减小,如墨滴间距为d1,2为5 µm,墨滴聚集在之前沉积的材料上形成墨池,导致油墨内相对较慢的蒸发和较低的过饱和,如图8b 所示,在这种情况下,PETN 晶体由随后层沉积的溶质在现有晶体上不断成核和生长,连续成核导致大晶体贯穿整个结构的深度。随着墨滴间距的增加,PETN 晶体分散在黏结剂基质中的平均大小由微米级减小到纳米级。因此,通过控制墨滴间距、墨水浓度及溶剂挥发性,可以有效调控纳米级有机复合物的结晶形态,改善含能复合材料的能量性能。全液型含能墨水的喷墨打印成型初步揭示了含能晶体材料图案化微观成型机理。然而,对于全液型含能墨水,在墨滴沉积成型过程中,存在含能晶体的结晶过程,结晶生长形貌受基板温度、液滴体积、溶剂性质、液滴之间的凝结等因素的影响,在含能器件及含能薄膜的制备中,存在晶体形状不可控,分布不均匀等现象。对于多层墨水的层层沉积过程中,受溶剂挥发速率的影响,限制了喷墨打印的打印效率。因此,喷墨打印成型样品的具体应用,尚未展开系统研究。

图8 基板温度及液滴不同间距对含能材料形貌的影响[22,72]Fig.8 Effects of substrate temperature and droplet spacing on the morphology of energetic materials[22,72]

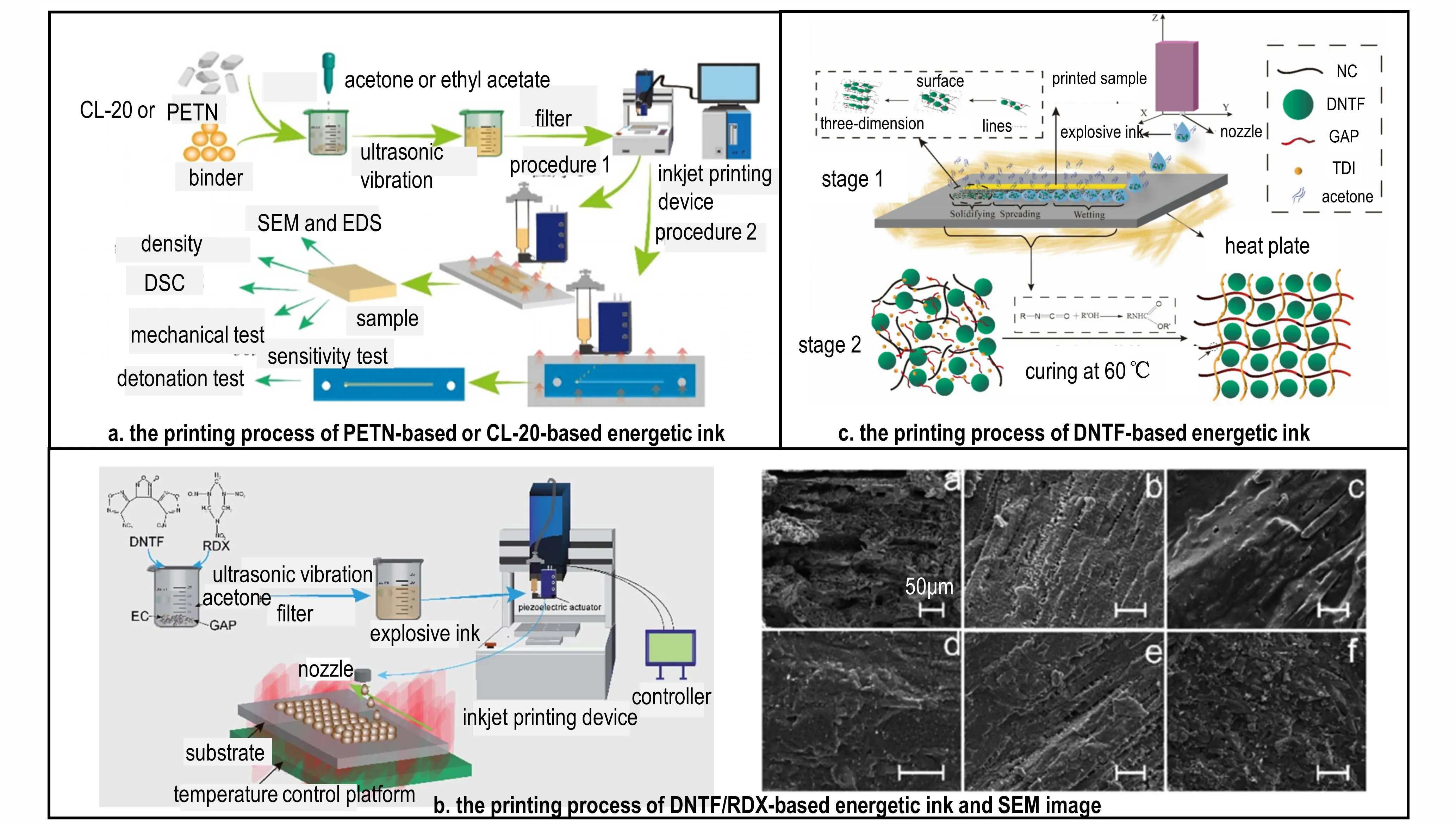

国内,中北大学安崇伟课题组[15,63,73],率先将喷墨打印技术用于到了含能材料微装药领域。目前在喷墨打印制备微尺度传爆序列方面已经开展了较为系统的研究,课题组以小临界尺寸含能材料为主体炸药,如CL-20、DNTF 和PETN,根据炸药与黏结剂分子的结合能,筛选了不同的黏结剂材料,以溶解性高和易挥发的乙酸乙酯、丙酮为共溶剂,设计了全液型墨水,并根据墨水的物理特性及打印设备的工艺优化打印成型,如图9 所示,实现了高精度(微米级)及高密度微尺度装药(CL-20 达到90%TMD 以上,DNTF 达到95%TMD以上)。PETN 基成型样品密度达到79.88%TMD,爆轰临界尺寸达到1 mm×0.011 mm,爆速达到7110 m·s-1;CL-20 基含能复合物在1 mm 宽度装药的临界传爆厚度达到0.0096 mm,爆速达到8347 m·s-1;DNTF 基喷墨打印样品在1 mm 装药宽度的条件下临界传爆厚度为0.015 mm,爆速达到8686 m·s-1,展现了良好的能量性能和优异的微尺寸传爆能力,为微纳结构的含能材料装药及含能器件的制备提供了技术支撑。然而,目前的研究缺乏对含能材料的晶型及形貌控制,CL-20 的易转晶问题尚处于研究阶段。因此,悬浮型含能墨水在喷墨打印领域的应用成为含能材料晶型控制的研究方向。

图9 含能墨水配制及喷墨打印成型示意图[15,63,73]Fig.9 Schematic diagram of energetic ink preparation and ink printing process[15,63,73]

2017 年,Murray[27]首 次 将 喷 墨 打 印 应 用 在 反 应性纳米铝热含能材料的微制造,以高能材料与小型器件的无缝集成功能作为评判标准,比较了3 种压电式喷墨打印机在精确控制和体积控制的精度,如图10a所示。墨水以高能材料纳米铝热剂为例,从墨水的固体负载量、墨滴的形成、墨滴沉积的形貌方面展示了MicroDrop 对悬浮型铝热剂墨水打印的适用性。为了提高铝热含能材料沉积的安全性,拓宽与喷墨打印兼容材料的范围,其课题组[48]展示了组合喷墨打印(MicroDrop)方式,此方法实现了2 种反应性材料在微米级别的原位混合,与纳米铝热剂的预混合喷墨打印相比,双喷头打印原位混合的铝热材料结构呈现层次性,燃烧反应亮度和时间有所降低,反应温度达到了1000 K 以上,在可接受范围。原位混合方式制备纳米铝热剂薄膜,提高了制造过程的安全性,如图10b 所示。同年,Murray[74]以压电喷墨打印作为一种精准、快速制造工具,印刷了火花隙和桥丝点火器。用银水悬浮型墨水在柔性聚对苯二甲酸乙二酯基介孔基材上使用MicroFab 压电喷墨打印机制备了不同宽度的火花间隙和不同长度的桥丝,促进基材和墨水之间的附着力,消除了热固化可能产生的“咖啡环”效应。采用喷墨打印PipeJet P9 沉积了纳米铝热材料,如图10c 所示,验证了喷墨打印制备的电桥导线作为高能材料点火器的有效性。为了调整MEMS 纳米铝热的压裂效果,同课题组[75]对铝热剂配方进行了调整,用材料约束方式优化铝铋(Ⅲ)氧化物(Al/Bi2O3)和铝铜(Ⅱ)氧化物(Al/CuO)墨水配方,并以喷墨打印(PipeJet P9)选择性地沉积在硅基板上,干燥后形成直径约4.8 mm的圆。喷墨打印技术在悬浮型含能墨水的应用,为实现微电子器件与选择性沉积的含能材料的无缝集成提供了可行的技术手段。同时,不同打印设备的组合应用,也为多材料协同打印创造了条件,为复杂的多组件含能器件的制造提供了方向。

图10 铝热剂、点火器火花间隙及桥丝的打印装置及样品图[27,48,74-75]Fig. 10 Printing device and sample diagram of thermite,igniter spark gap and bridge wire[27,48,74-75]

4 结论与展望

喷墨打印实现了微纳米级的印刷与制造,具有精准定位、微纳米尺度制造的独特优点。本文通过在墨水的物理特性、喷墨打印头的工艺条件、“咖啡环”控制3 个方面精准控制墨滴的形成及墨滴的均匀沉积的方法与策略的综述,为制备高分辨率及高性能的含能薄膜、含能器件图形及三维构件提供了技术指导及发展方向。喷墨打印技术在微型点火器件和微型起爆传爆序列装药等方面已经有了初步研究,并成功打印了点火、起爆、传爆功能的微纳结构含能药剂。然而,喷墨打印在含能材料领域方面应用尚在初步探索阶段,离真正应用还有一定差距,需在以下几个方面加强研究:

(1)打印机理深层次研究

喷墨打印在含能领域应用的机理探索还尚未展开系统研究。对于全液型含能墨水的沉积,含能晶体的结晶形貌控制、墨滴精度的控制、墨滴之间的扩散和凝结,层与层之间的相互作用机制,还面临巨大挑战。因此,亟须加大开发含能墨水物理特性与印刷工艺及基板沉积规律性的研究深度;纳米材料悬浮型墨水的悬浮特性及纳米材料固含量等对墨滴的形成及在基板的沉积特性即将是今后该领域的研究重点。

(2)打印材料优化

目前用于喷墨打印的含能油墨较少,对于全液型含能墨水,受溶剂溶解度限制,主体炸药主要为CL-20、DNTF、RDX、PETN、HMX,其他炸药的应用较为缺乏;对于悬浮型墨水,因其粘度及悬浮性限制,目前固含量维持在6~10%,只涉及铝热剂方面的打印;因此,含能墨水的含能材料种类、溶质浓度、纳米颗粒固含量的设计优化将是该领域的一个重要研究方向。

(3)打印效率提升

目前,含能墨水的应用仅限于单喷头打印,打印效率较低。工业领域的DOD 喷墨打印头包含数百至数千个喷嘴,排列成一组使每个喷嘴可以独立控制。将多喷头多点同时打印应用在含能领域,通过计算机辅助设计控制打印位置,采取多喷头同时打印的方式,可以有效提高打印效率。因此,多喷头设计是加强在含能领域应用的关键技术。

(4)多材料协同打印

目前的含能墨水主要为单墨水的打印成型。事实上,根据含能器件不同位置的功能适用性,利用喷墨打印的定位精度及多墨盒设计,在计算机的控制下,多墨盒同时沉积多种材料,可完成多种不同材料的协同打印,将实现含能化合物与MEMS 的有效集成,实现能量的可控释放。因此,这也将是该领域未来的一个研究重点。