基于X 射线显微CT 的PBX 热冲击损伤特征

杨存丰,田 勇,张伟斌,张 催,肖 盼

(中国工程物理研究院化工材料研究所,四川 绵阳 621900)

0 引言

高聚物黏接炸药(polymer bonded explosive,PBX)是由单质炸药晶体和高聚物黏结剂等组成的混合炸药,具有颗粒高度填充、非均相的结构特征。PBX广泛应用于各类武器,具有结构承载、爆轰破坏等重要功能。PBX 制造过程中会产生微裂纹、微空隙等初始损伤[1-3],同时在复杂的服役环境条件下,PBX 承受力、热等载荷作用,初始损伤进一步扩展并产生新的损伤。损伤使PBX 的力学性能劣化、安全性能和爆轰性能降低[4-5],影响武器可靠性。

为掌握PBX 在温度载荷作用下的损伤机制,研究人员综合运用数值模拟[6-7]以及声发射[6-7]、超声[8-10]、光学显微 镜和扫描电镜[11-13]、工业CT[11-14]等技术手段,研究了PBX 的热损伤行为,对热损伤机理研究有了一定的认识。其中声发射和超声方法通过PBX 损伤的声发射和超声特征信号表征损伤,难以直观地表征损伤形态特征。光学显微镜和扫描电镜方法主要表征PBX 的表面损伤,观测视野小且取样具有破坏性。X 射线显微CT 具有微米尺度分辨、三维层析成像的技术优势,可以无损地透视样品内部结构并精确地定量表征其结构与损伤的三维形态特征,为PBX 损伤研究提供了重要的技术支持[15]。

热应力是导致PBX 损伤的最常见的和最主要的形式,其中温度冲击最容易使PBX 产生损伤[12],由此抗热冲击性能在PBX 的设计和应用中受到广泛关注。但目前相关研究主要采用PBX 柱形结构作为研究对象,而对PBX 炸药半球形结构研究较少,PBX 柱形结构和球形结构的温度冲击响应存在明显差异,同时PBX构型尺寸影响其温度冲击过程的热应力分布。为掌握小尺寸PBX 半球形结构的温度冲击损伤特征,本研究针对Φ10 mm 的TATB(1,3,5-三氨基-2,4,6-三硝基苯)基和HNS(六硝基芪)基PBX 半球样品,采用水浴对流热交换法对样品进行温度冲击实验以激发样品产生损伤,利用X 射线显微CT 和三维图像处理技术表征了2 种PBX 半球样品的温度冲击损伤的形态特征,采用热弹塑性二维轴对称模型对TATB 基PBX 样品温度冲击过程的热传导和热应力进行了模拟分析,探讨了温度冲击损伤特征与温度分布、热应力分布以及黏结剂温度特性的关联性,为PBX 半球的温度冲击损伤规律研究提供了指导。

1 实验部分

1.1 实验样品

TATB、HNS,化工材料研究所;黏结剂F2311、F2314 为工业级,晨光化工研究院。

分 别 采 用TATB 和F2311、HNS 和F2314 材 料 组合,经水悬浮造粒后压制成TATB 基和HNS 基PBX 半球形样品,数量各4 发,编号分别为A1~A4、B1~B4。样 品 直 径 为Φ10 mm,样 品 密 度 约1.60 g·cm-3。F2311、F2314 的玻璃化转变温度分别为0 ℃、49.6 ℃,软化点温度分别约80 ℃、120 ℃。

1.2 仪器设备

X 射线显微CT,主要由微焦点X 射线源、多轴运动控制精密机械系统、光耦探测器组成,射线源最大管电压150 kV,探测器总像素阵列2048×2048,像素尺寸67.5 μm。

1.3 实验

1.3.1 温度冲击实验

采用水浴对流热交换方法开展温度冲击实验,利用高热流密度冲击激发样品产生损伤,实验方法为:在室温(20 ℃)条件下,样品经CT 检测后,依次浸入0 ℃冰水混合物、100 ℃热水中各保持30 min,2 种温度间的转换时间控制在2 s,样品由100 ℃热水取出30 min 后再次进行CT 检测。

1.3.2 显微CT 成像与损伤表征

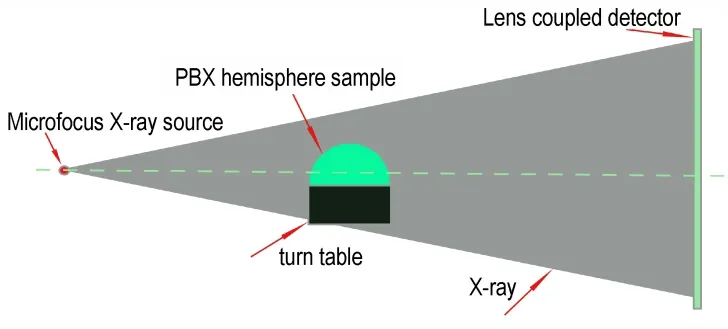

采用X 射线显微CT 对样品进行三维CT 成像,X射线显微CT 检测示意图见图1,检测参数为:射线源的管电压50 kV、功率10 W,单幅投影图采样曝光时间2.5 s,样品旋转360°,投影图采集幅数4501,采集的图像像素阵列1024×1024,重建后的样品三维CT图像像素尺寸为11.9 μm。

图1 X 射线显微CT 检测示意图Fig.1 Schematic diagram of X-ray micro-CT

所得样品CT 图像为灰度值f(x,y)的空间分布图像,f(x,y)代表样品位置(x,y)上材料的X 射线衰减系数,PBX 基体和裂纹因X 射线衰减系数不同导致影像灰度存在差异。基于图像的不连续性和相似性基本原则,利用sobel 边缘检测改进的灰度直方图阈值分割方法[16],提取PBX 内部裂纹的三维形貌,观察裂纹形态特征,评估损伤的产生与扩展方向,测量裂纹的体积和表面积评估PBX 损伤程度,测量垂直于PBX 半球中轴线的不同位置截面的损伤面积比分析损伤与位置的关系。

1.4 数字模拟

PBX 半球温度冲击过程中,结构及载荷具有轴对称性,因此将三维空间问题简化为二维轴对称平面问题[6-7],采用Abaqus 有限元分析软件[17]进行热传导和热应力分析。几何模型选取SR 5 mm 半球的1/2中轴面建立轴对称模型,按四结点轴对称热耦合四边形单元CAX4T进行网格划分。TATB基PBX样品的力学性能和热性能与温度相关,其数字模拟采用的力学性能参数引用文献[18],热物理性能参数引用实测数据,其中线膨胀系数在温度243~303 K 时为4.18×10-5K-1、303~343 K时为5.81×10-5K-1,比热为1.08×103J·kg-1·K-1,导热系数为0.247 W·m-1·K-1。

2 结果与讨论

2.1 损伤的三维形态特征

温度冲击实验前后对所有样品A1~A4、B1~B4 均进行了CT 检测,由于同类样品的损伤形态特征相同,研究选用样品A1 和B1 作损伤特征分析。温度冲击实验前,样品A1 的三维CT 图像、样品B1 的内部裂纹三维形貌分别见图2a 和2b,由图2a 和2b 可见,样品A1内部未见裂纹,样品B1 距顶部约1.3 mm 处存在环状初始裂纹。由图2c 和2d 温度冲击实验后样品A1 和样品B1 的三维CT 图像可见,2 种样品均产生明显开裂,开裂宽度由样品边角向内逐渐减小,呈现由边角部位起裂并向内扩展的特征;2 种样品的主裂纹扩展形态明显不同,样品A1 主裂纹沿其边部环向扩展,样品B1 主裂纹沿轴向平直扩展。

图2 样品A1 与B1 温度冲击前后形貌(a,b. 温度冲击前样品A1,B1 的三维CT 图像;c,d. 温度冲击后样品A1,B1 的三维CT 图像;e,f. 温度冲击后样品A1,B1 内部裂纹三维形貌)Fig.2 morphology of sample A1 and B1 before and after temperature shock(a,b. 3D CT image for sample A1 and B1 before temperature shock;c,d. 3D CT image for sample A1 and B1 after temperature shock;e,f. 3D morphology of inner cracks for sample A1 and B1 after temperature shock

图2e 和2f 分别为温度冲击后样品A1 和B1 的内部裂纹形貌,裂纹形貌图反映了裂纹宽度和边缘梯度的变化信息,垂直于梯度变化的方向为裂纹的扩展方向(如图2e 和2f 箭头所示)。由图2e 可见,样品A1 边角部位产生多条裂纹并沿边部扩展,导致裂纹三维形貌整体呈环状特征,且多数裂纹的梯度纹理形态不规则、方向不一致,具有撕裂特征。由图2f 可见,样品B1内部新生了严重裂纹,其中主裂纹(如图2f 中位置1 所示)沿边部起裂,轴向扩展至微裂纹(图2f 中位置4 所示)断裂面,形态平直,具有脆断特征;次裂纹(图2f 中位置2、3、5 所示)轴向扩展至主裂纹面。样品B1 内部的初始裂纹沿球径、环向及轴向3 个方向轻微扩展。

基于图像分割处理得到的2 种样品内部裂纹三维形貌特征,由裂纹所有体素的体积和计算裂纹体积,由裂纹与背景相邻的像素面积和计算裂纹表面积,分析得到温度冲击前后样品内部裂纹的体积及表面积,结果见表1。由表1 可知,样品的损伤程度不相同,其中样品A1~A4 损伤的体积比为0.210%~0.45%,表面积为226~601 mm2;样 品B1~B4 损 伤 的 体 积 比 为0.150%~0.34%,表面积为264~403 mm2。2 种样品相比较,TATB 基PBX 样品损伤的体积比分布和表面积分布大,表明其损伤扩展程度大,其原因是裂纹环向扩展导致长度大、裂纹纹理不规则导致损伤体积和表面积增大。

表1 裂纹的体积和表面积Table 1 Volume and surface area of cracks

基于CT 检测获得的裂纹特征,可以看出在0~100 ℃温度冲击作用下,样品A1 和B1 的主裂纹由边角部位起裂并向内部扩展,表明温度冲击过程中样品边角部位的热应力先超过了其拉伸强度。样品A1 和B1 分别采用了F2311、F2314 黏结剂,其温度特性存在明显差别,其中F2311、F2314 的玻璃化转变温度分别为0 ℃、49.6 ℃,软化点温度分别约为80 ℃、120 ℃。在0~100 ℃温度冲击过程中,F2311 由高弹态向黏流态转变,样品A1 开裂特征由脆断向撕裂转变;同时随着温度升高,样品内部的黏结剂F2311 逐步软化,炸药与黏结剂之间的界面作用相应减弱,造成结构强度降低,在半球内部周向热应力作用下产生环状开裂;F2314 由玻璃态向高弹态转变,样品B1 仍保持一定的脆性和结构强度,在周向热应力作用下产生轴向脆性开裂。

2.2 损伤的分布特征

样品A1 和B1 端面及距端面1785 μm、3570 μm位置的径向CT 切片见图3。由图3a~3c 可见,样品A1的3 个切片位置上裂纹形态复杂,呈现撕裂和脆断2 种特征。样品端面截面(图3a)上裂纹1 和2 位于半球边角区域,边角处开裂宽度大,分别约144 μm 和101 μm,显示裂纹由边部向内部扩展;裂纹3 和4 由数量较多的微裂纹构成,形态不规则,具有撕裂特征。距端面1785 μm 截面(图3b)上,裂纹1、3、4 基本融合,裂纹2、裂纹1 及其相连的裂纹3 处开裂宽度大,同样显示出裂纹由边部向内部扩展的特征。距端面3570 μm 截面(图3c)上,裂纹3 和4 融合,形态较平直,具有一定的脆断特征。由图3b、3c 可见,裂纹5 产生于样品中部并偏离中轴方向扩展。综合以上裂纹特征,可以看出:主裂纹由样品边角部位产生并向内扩展;样品的开裂特征主要与黏结剂的温度特性相关,端面处温度高导致黏结剂迅速软化,由此出现明显的撕裂特征,随着热由样品表面向内部传递,样品内部温度逐渐升高,但在样品开裂时样品中部区域黏结剂软化尚不明显,由此开裂呈现一定的脆断特征。

由图3d~f 可见,样品B1 的3 个切片位置上主裂纹(裂纹1)形态平直、轴向基本贯穿,开裂宽度边部约为121 μm、向内逐渐减小。端面位置(图3d)主裂纹扩展于裂纹4 处停止,次裂纹(裂纹2、5)形态较平直,但存在部分不连续。距端面1785 μm 位置(图3e)次裂纹(裂纹2、5)形态平直,其扩展于主裂纹处截止。距端面3570 μm 位置(图3f),次裂纹(裂纹3、5)形态平直,初始裂纹(裂纹6)出现环向和轴向扩展特征。总体上样品B1 内部裂纹形态整体上较为规则,呈现明显的脆断特征;主裂纹由边部向内部扩展。

图3 温度冲击后样品A1 和B1 径向CT 切片Fig.3 Radial CT slices of sample A1 and B1 after temperature shock

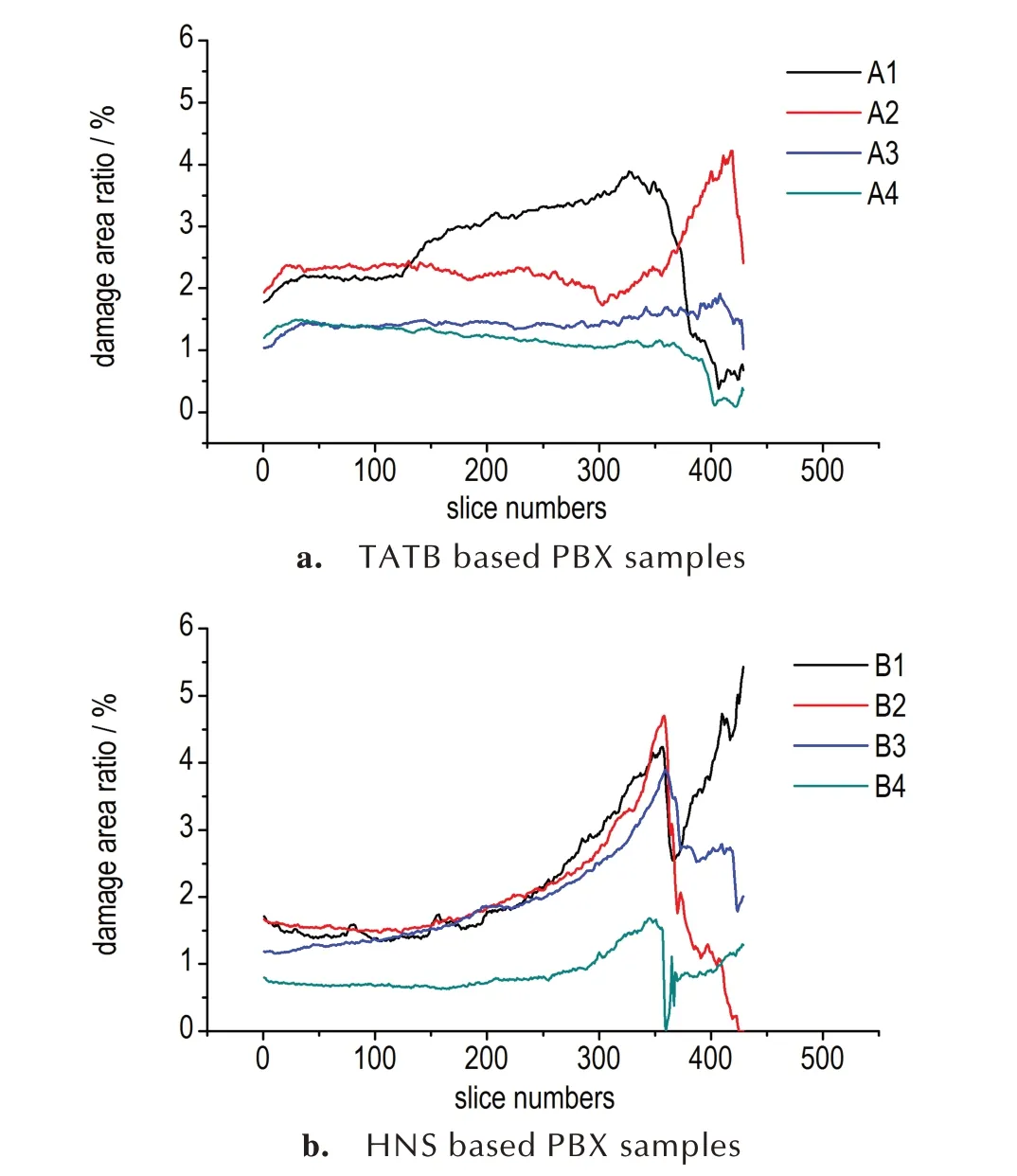

对样品所有径向切片,由样品端面至顶部,依次测量其损伤面积比(裂纹面积与总面积之比),得到样品A1~A4 和样品B1~B4 损伤面积比随切片位置的分布曲线见图4,由图4 可见,样品A2~A4 在0~300 切片位置的损伤面积比缓慢下降、样品B1~B4 的损伤面积比在0~320 切片位置的损伤面积缓慢增大,产生该分布规律的主要原因是样品A2~A4 开裂沿边部扩展导致顶部区域损伤低、样品B1~B4 轴向扩展导致各截面损伤特征基本相同。

图4 不同样品的径向截面损伤面积比Fig.4 Curves of damage area ratio at different radial slices for different samples

2.3 温度冲击过程的热传导和热应力有限元分析

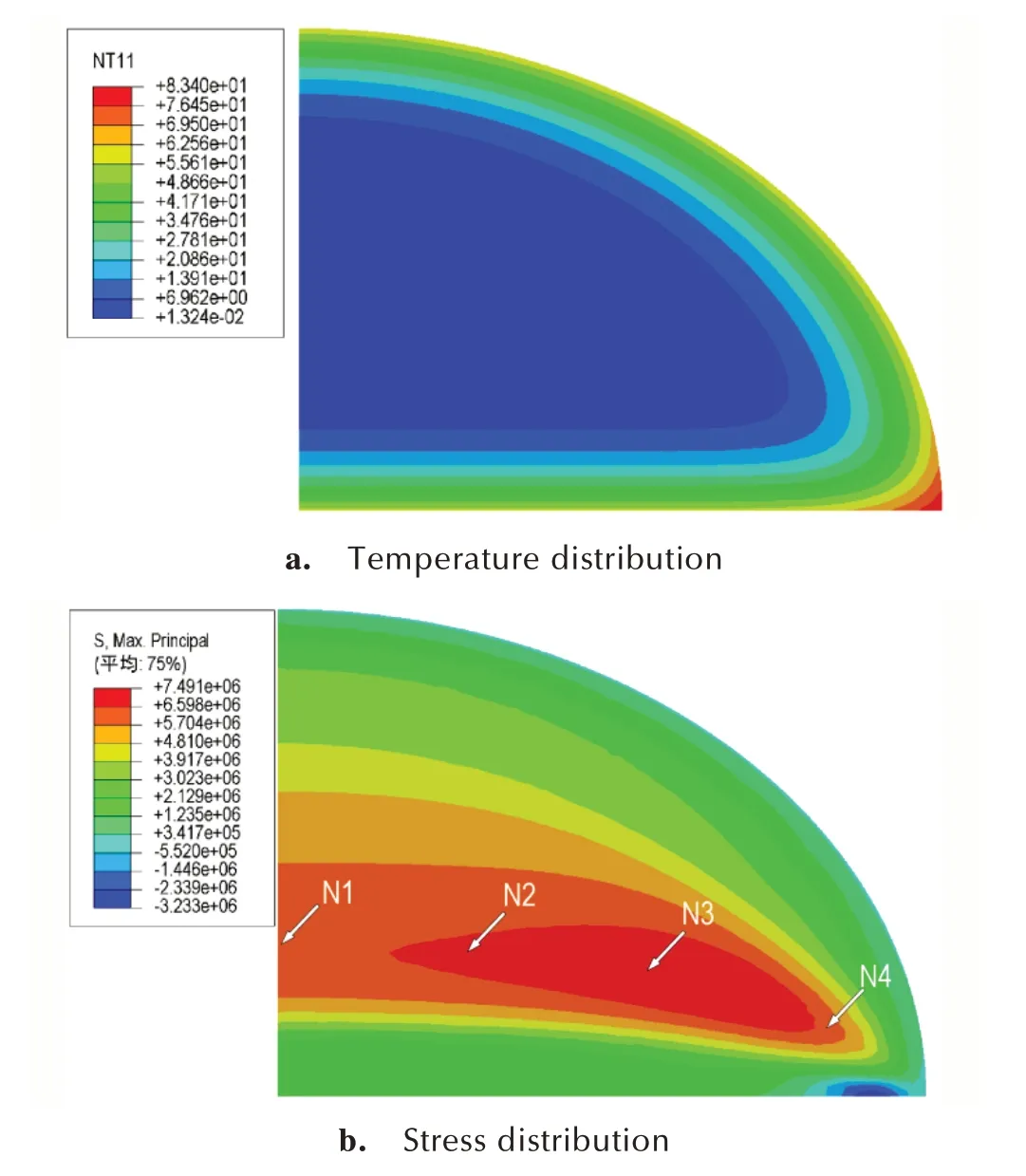

由于TATB 基和HNS 基PBX 样品均呈现由边角部位起裂向内扩展的形态特征,本研究选用TATB 基PBX 样品作热传导和热应力分析。TATB 基PBX 样品受0~100 ℃温度冲击1.3 s 时的温度分布和应力分布见图5,由图5 可见,半球内部为拉应力,其最大值为7.49 MPa,拉应力超过其拉伸强度,使PBX 内部产生开裂;半球外表面为压应力,端面边部压应力最大,最大值为3.2 MPa,远低于其压缩强度,压应力不会使PBX 产生开裂。

图5 温度冲击1.3 s 时的温度分布和应力分布Fig.5 Temperature distribution and stress distribution at high temperature shock 1.3 s

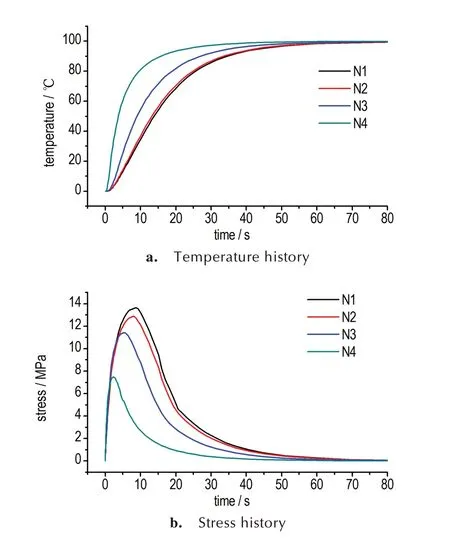

为研究TATB 基PBX 样品内部温度和应力分布规律,在应力最大的方向,由半球中轴至边角部位依次选取4 点N1~N4(图5b),采用有限元方法分析得到N1、N2、N3、N4 点的温度和应力历史,结果如图6 所示。由图6a 可见,温度冲击过程中,由边角至中部(N4、N3、N2、N1 点)温升梯度依次减小;由图6b 可见,温度冲击数秒内,N4、N3、N2、N1 各点的拉应力迅速增大,拉应力升高梯度基本相同、应力峰值依次增大,应力峰值分别为7.46、11.43、12.90、13.63 MPa。结合不同温度下的拉伸强度数据[18],样品由边角至中部的拉应力先后超过其拉伸强度,这与样品沿边角处起裂向向内扩展的形态吻合。

图6 N1~N4 点的温度和应力历史Fig.6 Temperature and stress history of point N1-N4

另外,TATB 基PBX 样品由0 ℃转至100 ℃环境后,由表及里温度逐渐升高,TATB 基PBX 样品中的黏结剂F2311 软化,导致其脆性降低、韧性增强,在拉应力作用下样品开裂由脆断向撕裂转变,尤其半球近表面撕裂特征更明显。根据TATB 基PBX 半球样品温度冲击后的损伤形态CT 检测结果,主裂纹由边角区域起裂后,在拉应力的作用下,裂纹偏向于沿拉应力超过其拉伸强度、相对的软化区和非软化区中间的强度薄弱部位扩展。HNS 基PBX 半球中黏结剂F2314 在半球内部起裂时处于玻璃态,随着最大拉应力由半球边角向中心演变,裂纹迅速向内扩展,形成了垂直于端面的、形态平直的主裂纹,同时产生部分形态平直的次裂纹等,裂纹具有脆断特征。

3 结论

(1)0~100 ℃高温冲击下,PBX 半球内部拉应力由边角到中心区域先后超过其拉伸强度,导致半球内部产生由边角区域起裂并向内扩展的主裂纹。

(2)由0 ℃转至100 ℃高温环境,PBX 半球内部温度由表及里温度依次升高,TATB 基PBX 半球中的F2311 黏结剂逐步软化,导致其开裂呈脆断和撕裂特征,裂纹偏向于沿半球边部环状扩展。HNS-PBX 半球中的F2314 黏结剂处于玻璃态,导致其开裂呈脆断特征,裂纹偏向于沿半球轴向扩展。

(3)HNS-PBX 半球顶部的初始裂纹在高温冲击作用下沿径向及环向、轴向扩展,扩展程度远低于半球内部新生的主裂纹和次裂纹。