PVA/FEVE/CL-20 炸药油墨设计、直写成型及其微尺度传爆特性

韩 凯,丁任琪,李连强,张梦龙,安崇伟,刘 意,谢占雄

(1. 中北大学环境与安全工程学院,山西 太原 030051;2. 兵器工业卫生研究所,陕西 西安 710000)

0 引言

近年来,微机电系统(MEMS)技术迅速发展,使得设备和系统的尺寸大大缩小,提高了武器系统的效率[1-2]。直写成型(Direct ink writing,DIW)技术是增材制造(Additive manufacture,AM)技术的一种[3],适用于MEMS 的DIW 是一种由打印喷头将油墨浆料连续挤出,根据材料特性进行相应的处理(挥发溶剂、光固化等)后得到最终三维成型样品的技术[4-7]。直写成型技术具有微型可控制性,材料适用性,简单便捷性,安全和成型方面也极具优势。借助直写成型技术,实现含能材料微型化、图案化的有序沉积和按需定制已成为含能材料领域的最新趋势[8]。炸药油墨是直写成型的前驱材料,它是一种由炸药颗粒、黏结剂和溶剂共同组成的混合物,黏结剂含量虽少,但是却起着关键作用。国内外所设计的炸药油墨黏结体系最初是“醇-水共混型”,如美国Brain Fuchs[8]设计的EDF-11 型炸药油墨,宋长坤[9]设计的聚氨酯/乙基纤维素(EC)体系和朱自强[10]设计的聚乙烯醇/乙基纤维素(PVA/EC)体系。这种黏结体系虽然能提供炸药油墨所需要的流变特性和力学强度,但是必须使用水溶和醇溶性黏结剂,导致很多性能优异的高分子材料无法在炸药油墨中使用。2018 年,中北大学安崇伟课题组设计出“酯-水乳化型”水包油型黏结体系,将酯溶性高分子材料氟橡胶[11]、聚叠氮缩水甘油醚(GAP)[12]引入到炸药油墨中,突破了黏结体系的选材限制,并在一定幅度上提升了微装药的微尺度传爆性能。乳液稳定均匀分散的特性使得其作为炸药油墨黏结剂有非常好的前景,但“酯-水乳化型”水包油型黏结体系的相关研究还比较少,一些高性能新型高分子材料在其中的使用效果还未考察论证。经广泛调研,由三氟聚乙烯和乙烯基醚及其他含羟基或羧基等功能性官能团单体组成的聚合物氟碳树脂(FEVE),具有超长的耐候耐久性,耐热性,对底材附着力好[13]。在乙酸乙酯中具有良好的溶解性,有望成为炸药油墨的优良黏结剂材料。

本研究基于乳化原理[14],以聚乙烯醇(PVA)水溶液为水相,氟碳树脂(FEVE)乙酸乙酯溶液为油相,十二烷基硫酸钠(SDS)和吐温80 为复合表面活性剂,设计了新型水包油黏结剂体系,分析了PVA 和FEVE 溶液的浓度比(WPVA∶WFEVE)、乳化温度、十二烷基硫酸钠(SDS)和吐温-80 的质量比(RS/T)与乳化剂含量对水包油乳液黏结剂体系稳定性的影响。在此基础上,加入适量的亚微米ε-CL-20 颗粒制备出有良好可打印性的炸药油墨,利用直写技术进行了微装药成型,考察分析了打印样品的成型效果、安全性能、爆速、临界传爆厚度、临界传爆尺寸和临界拐角传爆性能。

1 实验部分

1.1 试剂

原料ε-CL-20,辽宁庆阳化工有限公司;聚乙烯醇(PVA),山东优索化工科技有限公司;氟碳树脂(FEVE),远成塑化有限公司;十二烷基硫酸钠(SDS),天津光复精细化工研究所;吐温-80(Tween-80),天津大茂化学试剂厂;乙酸乙酯,AR,天津光复精细化工研究所;蒸馏水,实验室自制。

1.2 仪器

Zeiss Sigma 300 扫描电子显微镜,蔡司光学有限公司;电子光学显微镜,中国深圳市顺华力电子有限公司;3D 打印平台,EFD 商业有限公司;行星式重力分散机,中国绵阳世诺有限公司;DX-2700 型X 射线衍射仪,丹东浩元仪器有限公司。

1.3 实验

1.3.1 样品制备

(1)炸药油墨黏结体系设计

以PVA 水溶液为水相,FEVE 的乙酸乙酯溶液为油相,十二烷基硫酸钠(SDS)和吐温-80 为复合表面活性剂。使用SPSS 软件设计得到L9(34)的正交试验,研究WPVA∶WFEVE、乳化温度、RS/T、乳化剂含量等因素对乳液稳定性的影响,通过观察乳液发生分层或产生悬浮油滴的时间,判断水包油体系的稳定性。每3 h 检查一次乳液样品。

(2)亚微米炸药制备

采用机械球磨法细化原料ε-CL-20。将10 g 原料ε-CL-20 与200 g 直径为0.1 mm 的氧化锆珠放入球磨罐,50 mL 去离子水和50 mL 无水乙醇作为缓冲液,放入行星式球磨机固定后设置球磨搅拌机转速为360 r·min-1,顺时针和逆时针旋转共4 h。之后经过超声分离、筛分、抽滤、冷冻干燥可得到亚微米ε-CL-20。

(3)炸药油墨配制及打印成型

以优化的水包油乳液作为黏结剂体系,亚微米ε-CL-20为主体炸药,通过重力混合机混制炸药固含量为88%、90%、92%、94%的炸药油墨,转速1600 r·min-1,时间为90 s。将装有炸药油墨的针筒固定在商用三轴运动打印平台,针头直径选用0.6 mm。调节针筒进气压力为0.138 MPa,打印速度5 mm·s-1,固化平台温度50 ℃,打印平台通过编程软件进行特定运动,炸药墨水通过气动挤出的方式沉积固化在玻璃基板表面,成型预设图案,得到打印样品,打印过程示意如图1所示。

图1 水包油体系和炸药油墨配制及打印示意图Fig.1 Schematic diagram of oil-in-water system and explosive ink preparation and printing

1.3.2 性能测试

形貌分析:采用扫描电子显微镜(Zeiss Sigma 300)对喷金后的原料和打印样品的截面进行微观形貌分析。

流变性能测试:采用安东帕MCR302 型流变测试仪,25 ℃下测试46 个点,剪切速率0~100 s-1的测试条件下对水包油乳液和炸药油墨进行流变性能测试。

晶型分析:采用DX-2700 型X 射线衍射仪对原料和打印样品的晶型进行表征。XRD 测试靶材料为(Cu-Kα),衍射角度范围5°~55°,电压40 kV,电流30 mA。

感度测试:依据GB/T21567-2008、GB/T21566-2008,采用BAM 落锤测试仪和BAM 摩擦感度测试仪对原料和打印样品进行撞击感度和摩擦感度测试,测试条件为:20~25 ℃、相对湿度≤40%。

密度测试:采用MZ-220SD 型电子密度测试仪对打印样品进行密度测试,测试3 组取平均值为打印样品密度。

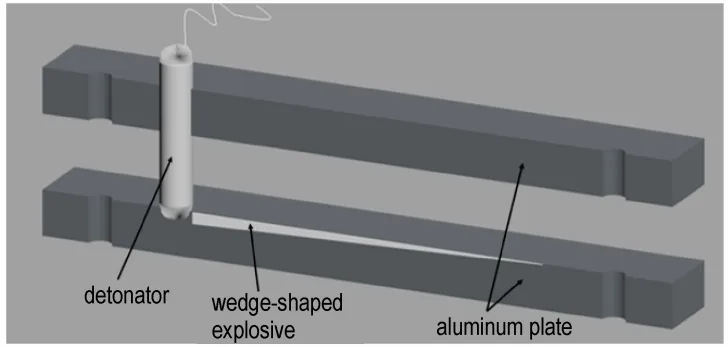

临界传爆厚度测试:采用楔形装药法对微通道装填的炸药油墨打印样品进行临界传爆厚度测试,测试工件示意图见图2,装药宽度为1 mm,最大厚度为3 mm,利用直写技术将炸药油墨在小尺寸沟槽中装填后烘干进行临界传爆厚度测试。设计了长为100 mm,截面尺寸分别为1 mm×1 mm、0.8 mm×0.8 mm、0.7 mm×0.7 mm、0.6 mm×0.6 mm、0.5 mm×0.5 mm、0.4 mm×0.4 mm、0.3 mm×0.3 mm 的临界传爆尺寸测试工件。

图2 临界传爆厚度测试工件示意图Fig.2 Schematic diagram of critical detonation thickness of test workpiece

爆速测试:采用直写技术在槽宽和槽深都为1 mm 的工件沟槽内进行装药,在盖板上每隔30 mm安装1 个探针,通过时间间隔仪上爆炸到达探针的时间差,可测得炸药油墨打印样品的爆速,测试工件示意图见图3。

图3 爆速测试工件示意图Fig.3 Schematic diagram of explosion velocity of test workpiece

2 结果与讨论

2.1 水包油黏结体系选择

为分析乳液的稳定效果,采用正交试验研究不同制备条件所得乳液稳定时间,实验以乳液分层或产生沉淀作为乳液失稳的评判依据,结果见表1。由表1 可以看出,随着WPVA∶WFEVE的减小,稳定时间有增加的趋势;温度升高,稳定时间有减少的趋势,乳化剂含量过高会影响乳液的稳定性。

表1 正交试验表Table 1 Orthogonal test table

为了解乳液的稳定性,将制备的乳液在室温下静置,观察乳液的分层情况,结果如图4 所示。由图4 可以看出,第1、5、7 组未失稳,其他组已经出现分层或沉淀的现象。为探究乳液油相液滴的分散情况,采用显微镜观察乳液的微观形貌,如图5 所示。由图5 可知,第5 组乳液油相分布均一,无团聚现象。综合可知,第5 组水包油体系的稳定时间最长,无团聚和沉淀现象。因此选择WPVA∶WFEVE=11∶5.5、乳化温度为25 ℃、RS/T为2∶1、乳化剂含量为1.5%的水包油体系作为最终的黏结剂配方。

图4 9 组乳液Fig.4 Optical images of nine kinds of emulsions

图5 3 组乳液的微观形貌Fig.5 Microscopic images of three kinds of emulsions

2.2 炸药油墨流变性能分析

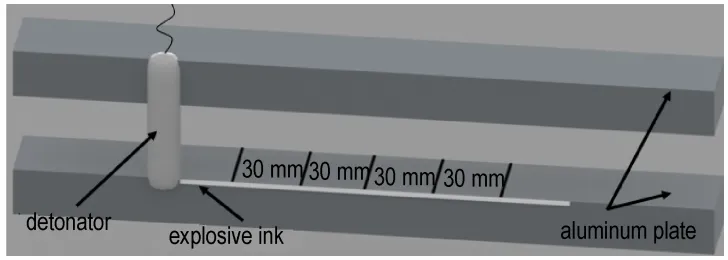

炸药油墨的流变性能是直写成型效果的重要影响因素,直接影响配方的可打印性能。为了获得合适的炸药打印油墨配方,研究设计了88%、90%、92%、94% 4 种不同炸药固含量的炸药油墨并对其进行了流变性测试。得到了不同固含量的CL-20 炸药油墨粘度-剪切速率曲线及lnγ-lnη的拟合结果如图6 所示。由图6a 可以看出,剪切速率越大,表观粘度越小。这说明4 种固含量炸药油墨具有剪切变稀的特性,属于非牛顿流体,适合炸药的直写打印。根据Ostwald-de Wale幂律方程[19](式(1))

图6 不同固含量的CL-20 炸药油墨粘度及其lnγ 和lnη 的拟合Fig.6 Viscosity and fitting of its lnγ and lnη of CL-20 explosive ink with different solid content

式中,ηa为表观粘度,Pa·s。K为稠度指数,由流体性质决定,Pa·sn。γ是剪切速率,s-1。n为非牛顿指数,表示流体偏离牛顿流体的程度,当n<1 时,表示此流体为假塑性流体,即非牛顿流体。n值越大,表明该流体抵抗环境干扰能力越强。流变参数n通过lnγ-lnη线性拟合计算得到,结果如图6b 所示。其中R2是拟合线的相关系数,R2>0.95 时,表明Ostwald-de Wale 方程可以准确描述此流体。90%固含量的CL-20 基炸药油墨n最大(0.17995),表明炸药含量为90%时炸药油墨偏离牛顿流体的程度最高,更适合3D 直写成型[15]。基于此,本研究所使用炸药油墨固含量均为90%。

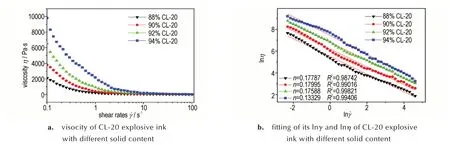

2.3 原料和打印样品的微观形貌表征

为观察原料和打印样品的形貌,分别对原料ε-CL-20、亚微米ε-CL-20、CL-20 基炸药成型样品的表面和截面进行微观形貌分析,测试结果如图7 所示。图7a 显示原料ε-CL-20 颗粒呈纺锤形,粒径约50~150 μm。图7b 显示经机械球磨后ε-CL-20 粒径降低至200~400 nm,呈类球形。图7c 的CL-20 成型样品宏观上表面比较平整,微观上表面则由很多颗粒通过黏结剂黏结在一起,颗粒分散均匀,粒径大小基本上与亚微米ε-CL-20 一致;图7d 表明CL-20 打印成型样品内部有很多孔隙,呈蜂窝状,是由于直写打印平台加热固化时溶剂挥发所致。孔隙直径和炸药颗粒粒径大小约为200~500 nm。

为了考察炸药油墨的直写性能,利用直写工艺对炸药油墨制备了一种复杂图案,如图7e~7f 所示。由图7e~7f 可知,打印出的图案连续性较佳,无坍塌和裂纹。其线宽约为0.6 mm,打印过程中出胶连续不堵针头,成型效果优异,可完成微型化的复杂图案成型,证明了90%固含量的炸药油墨适合进行3D 直写打印,适合对微尺寸传爆器件装药。

图7 原料和打印样品的微观形貌测试结果Fig.7 Micromorphological results of raw materials and printed samples

2.4 原料和打印样品的晶型分析

炸药的晶型不同,对应的物理化学性能也有所不同,晶型对炸药的传爆性能有很大的影响[16]。为研究炸药油墨中炸药的晶型,使用X 射线衍射仪对样品进行晶型分析,结果如图8 所示。从图8 可以看出,CL-20 油墨样品的XRD 特征衍射峰与亚微米CL-20 的衍射峰基本相同,在衍射角12.8°、14°、30.5°处出现了强特征衍射峰,结合本研究的微观形貌图示(图7),分析在配制炸药油墨过程中,主体炸药CL-20 与溶剂乙酸乙酯发生了溶解和析出的过程,析出了较大颗粒的CL-20,但特征衍射峰位置三者基本一致,说明析出的CL-20 仍为ε型。这是因为炸药油墨中只有少量ε-CL-20 与乙酸乙酯接触,而其余未接触的ε-CL-20 则作为晶种,诱导析出ε-CL-20,导致炸药油墨中的ε-CL-20 未发生转晶。而亚微米ε-CL-20 的衍射峰强度高于成型样品衍射峰,是由于亚微米ε-CL-20 经过干燥后直接进行XRD 测试,容易发生团聚。成型样品则是研磨成一定粒度的粉末状后进行测试。相同测试条件下,粒度越小,衍射峰越低。

图8 原料ε-CL-20、亚微米ε-CL-20、CL-20 炸药油墨的XRD图谱Fig.8 XRD spectra of raw ε-CL-20,sub-micron ε-CL-20,and CL-20 explosive ink

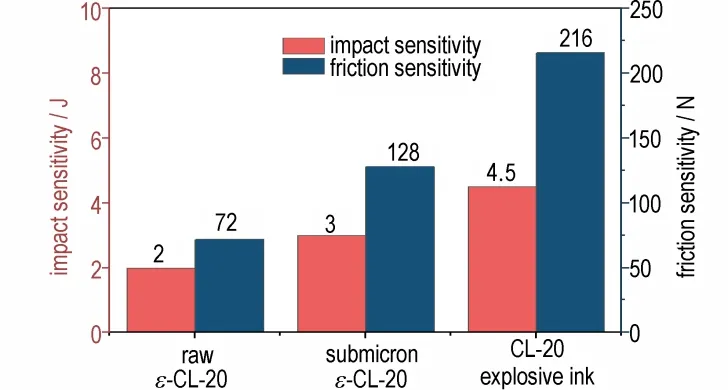

2.5 原料和打印样品的机械感度

为研究打印样品的安全性能,测试了样品的撞击感度和摩擦感度。原料ε-CL-20、亚微米ε-CL-20、90%固含量油墨成型样品的撞击感度和摩擦感度的结果如图9 所示,油墨成型样品撞击能相比原料ε-CL-20 和 亚 微 米ε-CL-20 分 别 升 高2.5 J 和1.5 J,成型样品摩擦力相比原料ε-CL-20 和亚微米ε-CL-20 分别升高88 N 和144 N。根据热点理论[17],炸药爆炸的总概率由热点的产生和传播来决定,炸药晶体内部缺陷决定着热点的形成,缺陷越多,就有越高的可能性产生热点。热点传播主要由炸药的比表面积决定,比表面积大的炸药,耗散能量也快,则其热点传播的概率就小。亚微米ε-CL-20 摩擦感度低于原料ε-CL-20,是由于亚微米ε-CL-20 趋向于球形,炸药晶体比表面积更大,且其内部导致热点产生的缺陷更少,其形成热点的概率相比尖棱状原料ε-CL-20 更低。而成型样品的撞击能和摩擦力比原料ε-CL-20 和亚微米ε-CL-20 都高,是由于黏结剂填充了炸药颗粒间缝隙,导致热点产生概率降低。

图9 原料ε-CL-20、亚微米ε-CL-20、CL-20 炸药油墨的撞击感度和摩擦感度Fig.9 Impact and friction sensitivity of raw ε -CL-20,submicron ε-CL-20,and CL-20 explosive ink

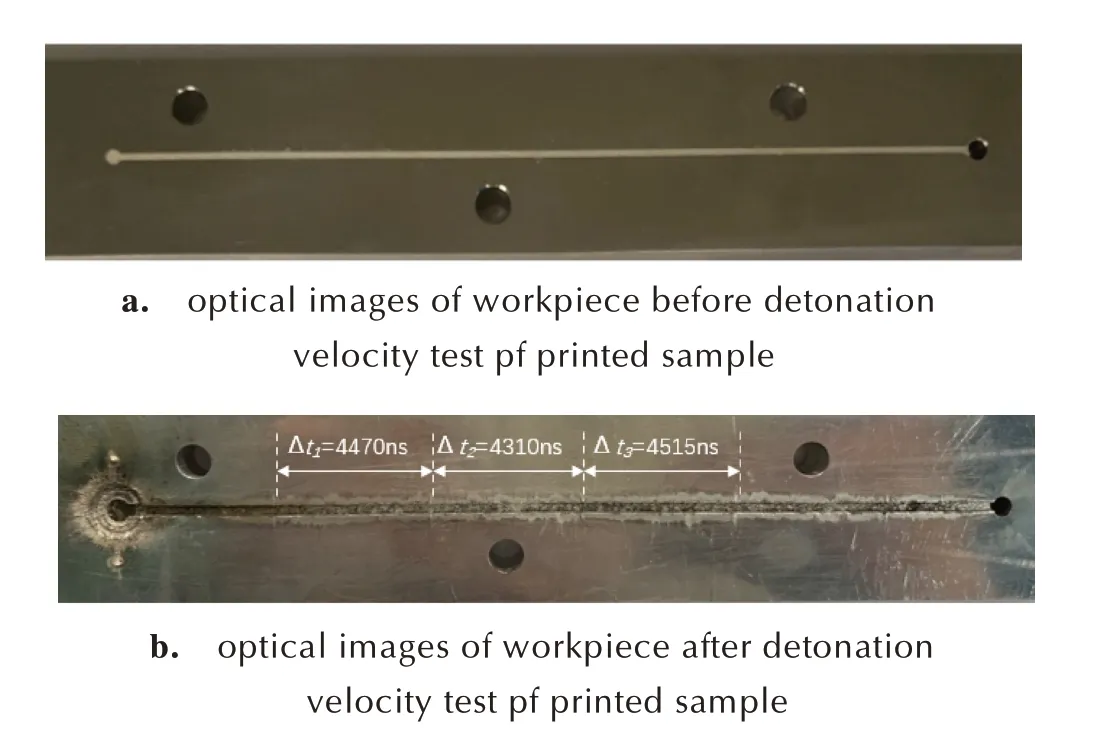

2.6 打印样品的爆速和爆轰临界尺寸

装药密度对打印样品的爆速有影响,使用Explo5软件[18]计算炸药油墨打印样品理论装药密度为1.937 g·cm-3,沟槽中炸药油墨打印样品的实际密度测试结果为1.581 g·cm-3,达到理论密度的81.6%。图10 为传爆前后的爆速测试工件,传爆后工件上留下的明显爆破痕迹表明油墨样品在沟槽中可靠稳定传爆。时间差Δt1=4470 ns,Δt2=4310 ns,Δt3=4515 ns,计算得知CL-20 基炸药油墨打印样品爆速为6772 m·s-1。

图10 打印样品爆速测试前后工件的光学图像Fig.10 Optical images of workpiece before and after detonation velocity test of printed sample

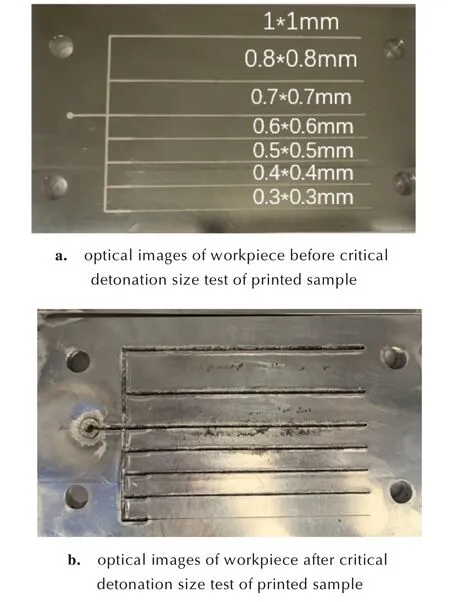

炸药油墨打印样品的临界传爆厚度测试结果如图11。由图11 可知,炸药传爆在工件上留下了清晰可见的炸痕,且工件上小尺寸沟槽在爆炸的作用下拓宽变深,沟槽两侧炸痕逐渐变窄,表明装药发生传爆。使用游标卡尺测量工件上炸痕的长度,取3 次CL-20 油墨炸痕长度99.61、98.59、97.90 mm 的平均值,最终得到CL-20炸药油墨打印样品炸痕长度为98.7 mm。

图11 打印样品临界传爆厚度测试前后工件的光学图像Fig.11 Optical images of workpiece before and after critical detonation thickness test of printed sample

根据临界厚度计算公式(公式(2))

式中,dc为临界传爆厚度,mm。A为装药的长度,mm。B为爆轰痕迹长度,mm。C为起爆端深度,mm。计算得CL-20 炸药油墨成型样品的临界传爆厚度dc为0.039 mm。

为了探究打印成型样品在正方截面沟槽中的临界传爆尺寸,对CL-20 炸药油墨成型样品进行临界传爆尺寸测试,测试结果如图12 所示。

图12 打印样品临界传爆尺寸测试前后工件的光学图片Fig.12 Optical images of workpiece before and after critical detonation size test of printed sample

从图12b 中可明显看出,炸药油墨成型样品传爆后留下清晰的炸痕,长为100 mm 的成型样品完全传爆,工件上单条沟槽拓宽程度一致,表明CL-20 基炸药油墨成型样品在1 mm×1 mm、0.8 mm×0.8 mm、0.7 mm×0.7 mm、0.6 mm×0.6 mm、0.5 mm×0.5 mm、0.4 mm×0.4 mm 截面尺寸下均能可靠稳定传爆。在0.3 mm×0.3 mm 装药尺寸下,出现了熄爆,表明该成型样品无法在低于0.3 mm×0.3 mm 装药尺寸的正方截面传爆。临界传爆尺寸为0.3 mm×0.3 mm,传爆能力优异。

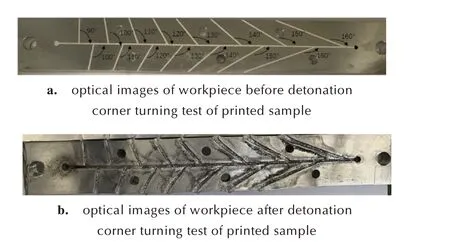

2.7 打印样品的拐角传爆性能

小尺寸装药中爆轰波在拐角的传爆性能是衡量炸药爆轰性能的一个重要指标。利用直写技术将炸药油墨装入截面尺寸为1 mm×1 mm 的沟槽内,设置了不同角度的拐角验证炸药油墨成型样品的拐角传爆能力,测试结果如图13 所示。由图13 可以看出,CL-20 基炸药油墨成型样品在90°~160°的拐角下皆可稳定传爆。从先前研究可以看出,炸药油墨装药尺寸均处于临界尺寸之上,且从爆炸痕迹上看已实现了稳定爆轰传播。李千兵[19]和XIE[12]的炸药油墨均使用亚微米级CL-20 作为主体炸药,这意味着炸药油墨之间反应动力学特性相差不大,这一点在临界尺寸并未出现数量级差距得以证实。文献中两者的成型样品最大理论密度(TMD)分别为86.5% 和84.7%,相对应的拐角传爆分别为最大140°和最大150°。而本研究的TMD 为81.6%,拐角传爆能力最大可达160°,可初步得出以亚微米CL-20 为主体炸药的体系中,在一定范围内,密度越小,其拐角传爆能力越优异。

图13 打印样品拐角传爆性能测试前后工件的光学图像Fig.13 Optical images of workpiece before and after detonation corner turning test of printed sample

3 结论

(1)本研究基于乳化原理,将性能优良的FEVE 引入到装药油墨黏结体系中,与PVA 相结合设计并制备了稳定时间长的PVA/FEVE 水包油乳液黏结体系,利用正交实验所得的最佳工艺及配方为:WPVA∶WFEVE=11∶5.5、乳化温度为25 ℃、RS/T为2∶1、乳化剂含量为1.5%。研究了不同CL-20 含量炸药油墨的流变特性,炸药含量90%时,炸药油墨非牛顿指数最大,具有优异的可直写打印性,打印成型样品药条平整细腻,内部颗粒分布均匀,粒径在200~500 nm,CL-20 炸药晶型仍为ε型。

(2)CL-20 基炸药油墨成型样品相比原料ε-CL-20撞击能升高2.5 J,摩擦力升高144 N,表明炸药油墨成型样品具有优异的机械安全性能。CL-20 基炸药油墨成型样品的爆速为6772 m·s-1,1 mm 装药宽度下临界传爆厚度为0.039 mm,正方截面装药临界传爆尺寸为0.3 mm×0.3 mm,临界传爆拐角为160°,展现出优异的微尺度传爆性能,在微型传爆序列装药领域有较好的应用前景。