含能材料与3D 打印融合发展的思考

含能材料作为武器系统推进和毁伤的能源,其制造技术对提升含能材料的综合性能有重要支撑作用。多年来含能材料的设计和制造基于“减材制造”模式不断发展,经历百年的研究,进一步提升含能材料的综合性面临着巨大挑战。

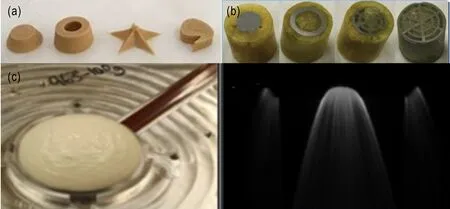

基于“增材制造”模式的3D 打印技术与含能材料的融合发展为结构功能的设计与制造提供新的途径,赋予含能材料新的发展方向和技术途径(图1)。美国利弗莫尔国家实验室将3D 打印技术作为下一代核武库制备技术(Next-Generation Stockpile)。结合含能材料对力/热刺激的响应敏感性特点和3D 打印技术工艺,目前研究最为广泛的是基于墨水(ink)直写技术工艺,实现了含能材料细观结构设计与制造高度融合,推动设计与制造模式的进步与革新。

图1 3D 打印含能材料(a)发射药,(b)含铝炸药,(c)始发药半球及其爆轰波形图

1. 3D 打印技术与含能材料融合发展的价值

(1)推动含能材料制造技术革新,多年来发展的制造技术与工艺多为间歇式模式,工序多,过程复杂,特别是对人工作业的依赖性高,部分工艺技术落后,自动化水平和制造效率低,成为含能材料领域发展的行业难题。

依托于3D 打印技术,结合先进混合制备技术,如声共振混合、超声混合等,有望形成含能材料制造的新型技术工艺链,可将现有多步间歇式的工艺变为连续化、一步完成,化繁为简,提高自动化水平和制造效率,消除间歇式工艺带来的制造难题(含能材料,2019,27(6):445-447)。特别是在微型含能元件的装药方面,3D 打印技术具有独特的工艺优势,如网络装药、MEMS 含能器件等,人工作业多,质量可靠性低,安全分险高,制造效率低,发展3D 打印技术可以推动微尺寸下装药技术进步,提升技术水平(Energ Mater Front,2022,3:97-108)。在2007 年美国LLNL 国家实验室首次公开报道了采用3D 打印技术在网络装药中研究和应用,装药能可靠的起爆和传爆。2018 年报道了3D 打印制造PBX 炸药半球,装药密度可以达到理论密度的93%,验证了炸药半球的爆轰波传播稳定性,这对于PBX 炸药的成型无疑是一次突破和创举。

将3D 打印技术应用于固体推进剂装药,打印复合固体推进剂药柱,无需模具,高度可达100 mm,其体积密度、拉伸强度和燃速均与传统浇注-固化工艺制备的推进剂性能相当。美国NASA 开展了固体推进剂的打印制造成型技术研究,实现了推进剂药柱的3D 打印制造。基于CAD 和数字化发展的3D 打印技术已经和大数据、人工智能、数控技术等先进技术融合发展,未来3D 打印技术与含能材料融合,将推动制造技术革新,提升自动化水平,提高制造效率。

(2)调控含能材料的微细观结构含能材料的微细观结构特征是影响其性能的重要因素,如调控炸药晶体形貌结构优化安全性、铝粉颗粒尺寸提升燃烧反应动力学特性等。近年来,利用3D 打印技术对微结构精细控制的工艺优势,控制含能材料微细观结构改善综合性能成为研究热点。

2016 年LLNL 实验室报告了采用3D 打印技术制备纳米含能材料,通过3D 打印技术实现氧化剂与燃烧剂的均匀混合,为纳米含能材料的微装药、成型和研究燃烧反应机制提供新的方法(Adv Mater 2016,28:1934-1939)。美国空军实验室于2017 年报道了基于生物质纳米含能材料制备及其3D 打印成型技术,实现了可视化的含能材料成型和功能化(Nat Commu. 2017,8:15156)。美国普渡大学针对Al 基复合含能材料,采用3D 打印技术调控复合含能材料的微观结构,提高能量释放和燃烧反应特性。

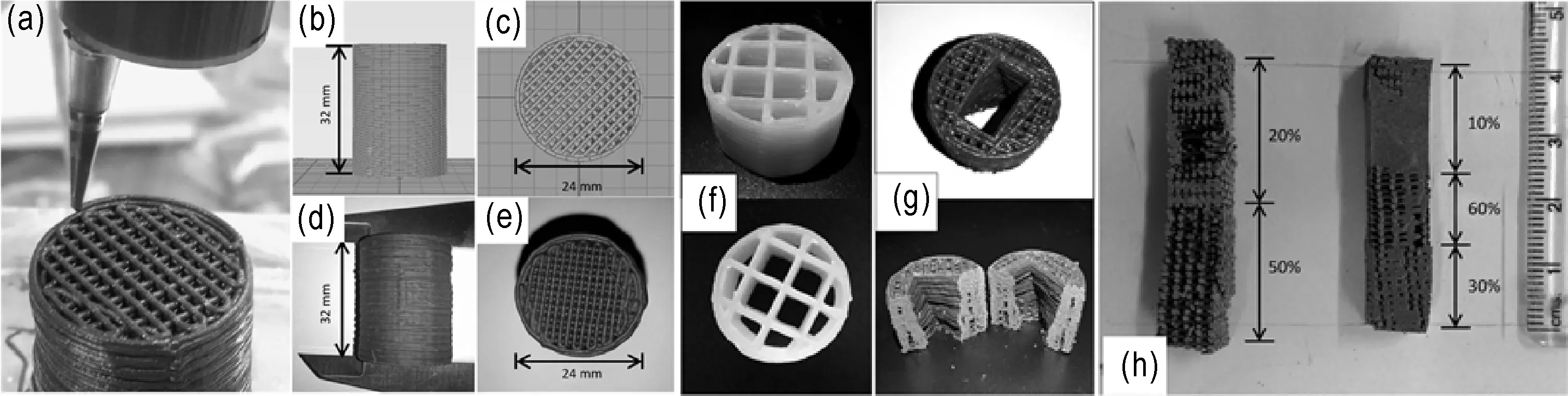

3D 打印技术在微结构定制方面的优势也为多孔发射药的结构设计调控提供了可行的途径。荷兰应用科学院以黑索今基炸药为材料对象,利用光固化3D 打印技术制得具有纵向和径向穿孔的多孔发射药和新型高堆积密度发射药。研究者以AP/Al 基固体推进剂为配方,采用3D 打印技术制备了特殊内孔形状的固体推进剂(图2),通过改变内孔形状,可调控推进剂药柱燃烧反应速率(J Propul Power,2018,34(4):1090-1093)。

图2 3D 打印梯度结构固体推进剂AP/Al(a)打印示意图,(b~e)密度梯度化试件照片图,(f~g)内部结构图,(h)为矩形试件

(3)突破现有设计研制模式。现有设计-制造-试验-评价的研制模式周期长,成本高,同时新的设计思路受限于制造技术难以实现验证和应用。如现有战斗部的壳体、装药和预制破片通过分级制造组装模式。同时,受现有炸药装药的技术制约,战斗部装药的微结构、组成呈现宏观均匀化形态,调控能量输出性能途径单一。通过分层径向装药、密度或成分渐变的梯度装药等,可实现不同种类炸药、炸药密度在空间一定区域上的分布,就可设计制造出具有多种毁伤模式的战斗部。

这种新的结构研发与应用需要大量的方案设计、实验摸索、工艺验证等。基于3D 打印技术,发展多材料-结构的一体化连续制造技术,并与数值化和智能化融合设计可迅速的制造出设计的目标含能材料,实现结构与功能的定制,推动正向设计的研制模式。

2. 3D 打印技术与含能材料融合发展的挑战与建议

3D 打印技术与含能材料的融合发展带来巨大技术进步的同时也面临技术难的问题,主要表现在打印精度和制造效率的矛盾;打印的含能材料试件密度相对低;目标对象-材料设计和打印工艺不匹配。含能材料的3D 打印技术涉及材料物理化学、制造科学和机械工程装备等多学科理论知识。要解决当前的技术难题,推动含能材料与3D 打印技术的快速发展,需要从关键材料、技术工艺和装置等方面开展重点研究。

(1)关键核心材料与工艺匹配性。一代材料,一代装备的研制模式下,多年来含能材料领域的研究以开发新材料为主要突破口,同时材料设计研制以“减材制造”模式技术工艺为主导。因此,研发与3D 打印技术工艺相匹配性的关键核心材料是最大的挑战(Adv Mater 2019,1806575)。

针对功能结构设计定制一体化,设计研制关键核心材料,是突破含能材料与3D 打印技术融合发展的关键。在关键核心材料中,新型黏结剂体系的开发尤为重要,这类黏结剂既要满足含能材料的能量-安全-力学三大性能要求,同时还要满足打印技术工艺要求。就具体途径而言,一是对在含能材料用的高分子进行功能化改性,满足3D 打印技术工艺和工程需求;二是开发新的高分子材料,特别是光固化、热固化高分子材料体系。

(2)材料体系与技术工艺匹配性。材料体系涉及单元材料和复合体系两个方面,针对3D 打印技术对核心材料的性能需求,满足3D 打印技术工艺的单元材料和可打印复合体系是关键(Propellants Explos Pyrotech 2019,44:1-30)。在单元材料方面主要是金属燃料和炸药颗粒,核心是要开展高活性金属粉、炸药颗粒的分子组装与表面功能化技术,使其满足工艺和功能兼容性。

在此基础上,开展可打印炸药体系设计制备研究,使其满足现有能量-安全-力学要求。具体研究方面涉及面向3D 打印含能体系的流变性、成型性和稳定性等关键特性。如黏结剂分子的构建及其对含能体系的流变性与成型性的影响规律;炸药和高能金属颗粒尺寸对含能体系的流变性与成型性的影响规律;含能体系固相颗粒/高分子的界面作用行为与机制;剪切作用下含能体系的流变性特性与变化规律研究;含能体系的配方设计准则,开发满足稳定快速成型的含能体系配方。

(3)技术工艺装置的匹配性。针对含能材料的应用功能需求,如战斗部装药毁伤可控、固体推进剂推力可调,基于含能体系和装药结构的设计,开展数字化的3D 打印技术研究,如满足含能体系的打印成型原理与技术的设计,含能体系原料的可控输运与挤出技术,装药的致密化与精准化成型技术等。从前期的研究结合含能材料的理化性能,基于ink 的3D 打印技术依然是未来发展的主要方向。通过打印成型原理与技术的设计,关键过程和工艺的研究,获得满足多种装药结构的一体化打印制造技术工艺,实现装药的设计与制造的一体化,满足含能材料结构与功能的按需定制要求。

在材料和技术的基础上,开发满足含能材料制造、安全高效的3D 打印装置平台是促进含能材料与3D打印技术深度融合发展的基础条件(成组技术与生产现代化,2017,34:24-29)。含能材料的材料体系-结构特征和功能,特别是火炸药作业安全性对装置平台提出了系列化的要求,如安全性、功能性、自动化与数字化等。未来面向设计-制造一体化发展趋势,设计开发自动化、智能化的装置平台将是推进含能材料和3D 打印技术融合发展进程的关键。