复合固体推进剂与电阻式温度传感器一体化增材制造技术

周明月,王立民,梁导伦,王国祺,李 霁,陈 頔,张 焘

(1. 东南大学能源热转换及其过程测控教育部重点实验室,江苏 南京 210096;2. 国防科技大学空天科学学院,湖南 长沙410073;3. 内蒙古动力机械研究所,内蒙古 呼和浩特 010010;4. 东南大学MEMS 教育部重点实验室,江苏 南京 210096)

0 引言

复合固体火箭推进剂广泛用于各种战略和战术导弹、火箭和助推器等设备,具有密度大、比冲高、使用方便等优点。复合固体推进剂燃烧过程中,其燃面的大小取决于药柱端口的几何形状[1]。传统的推进剂浇注制造工艺使用芯轴来制造药柱端口,因此,端口形状受限于芯轴的几何结构,难以实现复杂形状端口的成型,从而限制了推进动力性能的可控性和灵活性。增材制造又称“3D 打印”,是指在计算机程序控制下连续形成材料层以创建物理对象而生成三维物体的过程[2]。通过将增材制造技术应用到复合固体推进剂制造领域,可有效突破传统制造工艺难以实现复杂形状端口成型的瓶颈,并降低新型固体推进剂的开发成本[3]。

紫外光(UV)固化是增材制造技术中常用的辅助成型方法,具有成型较快、打印稳定、表面粗糙度低、环境友好等优点,同时可解决流动性材料的低温打印成型等问题,现已发展成为应用最为广泛的增材制造技术之一[4]。

近十年来,国内外研究学者针对基于紫外光固化成型的固体推进剂增材制造及推进剂内部温度监测技术开展研究,已取得了一些进展。在可打印推进剂浆料方面,2012 年,南京理工大学邢宗仁[5]选择史蒂芬酸铅(LTNR)与自制UV 固化树脂配制油墨进行了推进剂打印实验,但受到UV 固化树脂收缩的影响,打印到第4 层后样件发生变形弯曲,难以进行下一层打印。2019 年,湖南大学崔敏[6]对聚氨酯丙烯酸酯(PUA)树脂黏合剂体系配方及固体粉料在体系中分散性的影响因素进行了研究,结果表明使用50~200 μm 多种粒径的固体粉料进行级配效果较好。2020 年,意大利都灵理工大学的Garinoa 等[7]对2 种使用紫外光固化黏合剂的打印推进剂样品进行比较,验证了基于无异氰酸盐推进剂光固化成型的可行性,并发现Al 的存在不会严重影响光固化过程。2020 年,美国普渡大学的McClain 等[8]利用与端羟基聚丁二烯(HTPB)相似的光聚合物材料,结合高氯酸铵(AP)和Al 制备了一种光固化推进剂浆料并对其固化特性进行了定量研究,考察了紫外波长、曝光时间和紫外光强度对固化深度的影响规律。2021 年,西安近代化学研究所的Li 等[9]研制了一种含能光固化树脂,实验结果表明与惰性黏合剂相比,这种树脂可使打印样品的能量密度提高15%,并使其燃烧速率显著提高。打印方法及样品性能方面,2016 年,南京理工大学蔺向阳等[10]发明了一种基于光固化的复合固体推进剂打印方法,在打印喷头处照射紫外光,在打印过程中对浆料进行定点、连续的预固化。2017 年,美国普渡大学的Rhoads 等[11]发明了一种超声振动打印法,可在低温下打印粘度大于1000 Pa·s 的固体推进剂浆料。2019 年,McClain 等[12]分别采用HTPB 和UV 固化聚氨酯作为黏合剂制备推进剂浆料,然后使用这2 种浆料制备浇注及打印样品,结果表明,浇注样品和打印样品燃烧速率基本一致,但打印样品的孔隙率小于浇注样品。此外,高温会加速推进剂的老化进程,缩短推进剂的寿命,并降低使用安全性,因此温度监测是固体推进剂健康管理的重要环节[13-14]。通过对固体推进剂温度进行实时监测,可以了解推进剂的健康状态,并为推进剂寿命预估[15]及其数学建模提供数据支持。目前,固体推进剂内部温度监测的主要手段是植入界面应力温度传感器、热电偶或光纤传感器等[16-17]。例如张焘等[18]在药柱浇注前预埋光纤光栅(FBG)传感器,实现了固体推进剂内部温度的实时、稳定测量。

为实现固体推进剂打印过程的光固化,现有研究大多直接使用UV 固化树脂代替原有黏合剂体系,这一方法无疑会降低推进剂的能量水平。此外,现有研究主要集中于浆料性质及打印样品性能的表征,而打印参数的系统研究较为缺乏,不利于打印样品质量的提高。推进剂内部温度监测方面,现有的部分传感器虽可以植入推进剂内部并监测温度,但植入位置受到推进剂药柱结构和传统浇注工艺的限制。针对以上现状,本研究通过在传统复合固体推进剂中加入部分UV 固化树脂的方法实现推进剂样品的打印,并对UV固化树脂含量、打印配方及打印参数、打印样品性能等关键技术问题进行了研究。在此基础上,通过一体化增材制造的方式在推进剂样品内部植入电阻式温度传感器,测试了温度传感器材料与推进剂间的结合强度,并通过检测传感器电阻随推进剂样品温度的变化规律验证了其温度监测能力。研究结果可为复合固体推进剂的增材制造及其服役期间智能化健康监测技术发展提供参考。

1 实验部分

1.1 试剂与仪器

出于安全性考虑,本研究使用与AP 粒径相近的惰性 填 料 碳 酸 钙 代 替AP 进 行 实 验[7,19]。碳 酸 钙 分 解 温度较高且不能燃烧,实验安全性较好,同时使用粒径与AP 相近的碳酸钙也能较好地模拟采用AP 时浆料的混料及打印挤出等物理过程。

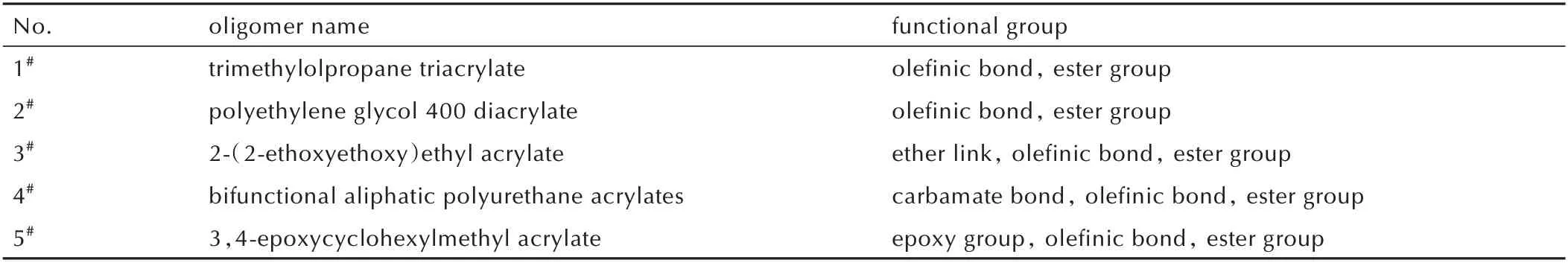

碳酸钙,粒径(体积平均径)为33 μm,海凌峰化学试剂有限公司;Al,粒径(体积平均径)为10 μm,上海水田材料有限公司;HTPB,羟值为0.54~0.64 mmol·g-1,上海笛柏生物科技有限公司;异佛尔酮二异氰酸酯(IPDI),南京娇子藤科学器材有限公司;己二酸二异辛酯(DOA),上海笛柏生物科技有限公司。己二醇二丙烯酸酯(HDDA),东莞市樟木头佳桐塑胶原料经营部;二苯基-(2,4,6-三甲基苯甲酰)氧磷(TPO),东莞市樟木头佳桐塑胶原料经营部;导电银胶,深圳市鑫威新材料股份有限公司;对本次实验采用的5 种低聚物依次编号,其中1#,2#,3#号均为丙烯酸树脂,4#号是聚氨酯丙烯酸酯,5#号是环氧丙烯酸酯,粘度关系为4#>1#>2#≈3#≈5#,5 种低聚物的名称及官能团详见表1。

表1 低聚物名称及官能团Table 1 Oligomer names and functional groups

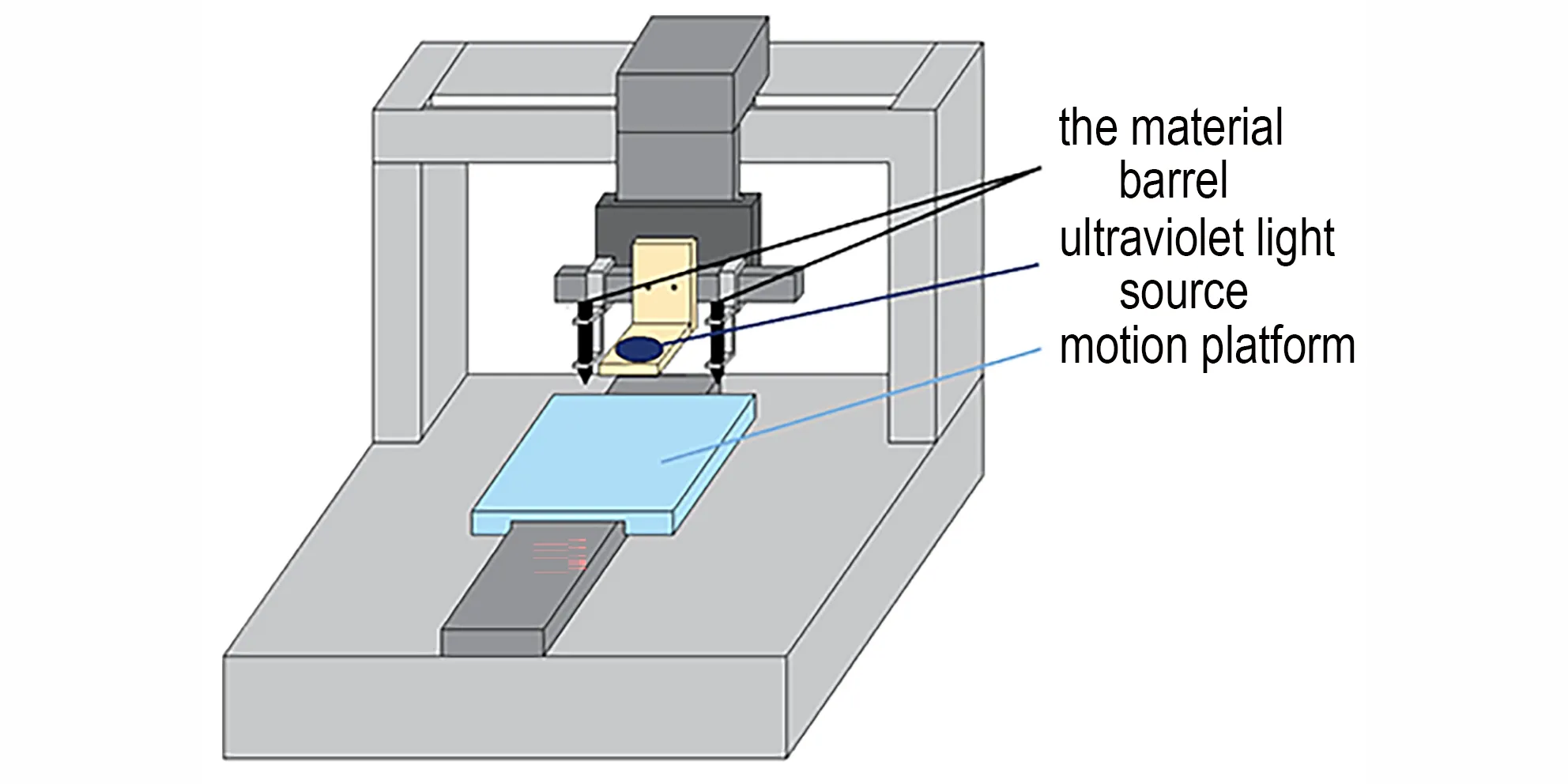

采用自研挤出式3D 打印平台(图1)进行推进剂样件打印,相关配套设备包括点胶机,空压机;打印前采用深圳市思迈达智能设备有限公司生产的思迈达TMV-310TT 型真空搅拌脱泡机对浆料进行搅拌。

图1 挤出式3D 打印平台示意图Fig.1 Schematic diagram of extruded 3D printing platform

1.2 样品制备

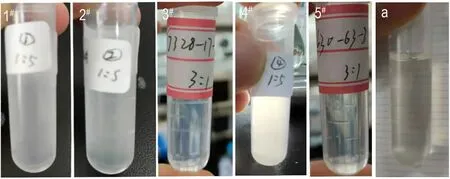

进行上述5 种低聚物与HTPB 的相溶性实验,根据黏合剂体系(参照文献[20]设置为质量比HTPB∶IPDI∶DOA=8∶1∶1)占 比15%~20%,UV 固 化 树 脂 占 比3%~5% 的预期配方要求,对待测的5 种低聚物与HTPB 按质量比1∶5 进行混合,搅拌均匀后放入台式离心机中在1000 r·min-1转速下离心。离心后若发生分层,说明该低聚物与HTPB 不相溶,不适用于后续推进剂浆料的配制。经初步筛选后,为保证后续浆料的预固化性能,适当提高配方中UV 固化树脂比例,对未分层体系再次按低聚物与HTPB 质量比1∶3 重复上述实验,确保二者的相溶性满足使用需求,测试结果如图2所示。由图2 可知,1#,2#,4#号低聚物与HTPB 按质量比1∶5 混合离心后均出现分层现象,3#号和5#号低聚物与HTPB 按质量比1∶5 和1∶3 混合离心后均相溶。因此,选择3#号和5#号低聚物进行UV 固化树脂的试制,但由于3#号低聚物制得的UV 固化树脂固化过程放热严重,出于推进剂制备的安全性考虑,最终选择5#号低聚物(环氧丙烯酸酯)制备UV 固化树脂。按照UV 固化树脂相关成分的经验配比[21],最终确定UV 固化树脂配方为5#号低聚物∶HDDA∶TPO=60∶35∶5(质量比)。

图2 相溶性测试结果(1#~5#是低聚物与HTPB,a 是黏合剂体系与UV 树脂)Fig.2 Results of compatibility test(1#-5# represents oligomer/HTPB,while a refers to adhesive system/UV resin)

制备UV 固化树脂后,将黏合剂体系与UV 固化树脂按质量比10∶3 混合进行离心,无分层现象,结果如图2a 所示,说明UV 固化树脂与黏合剂体系相溶性较好。

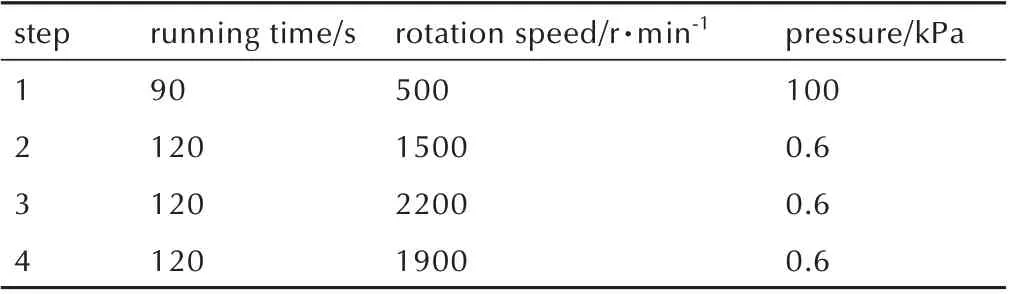

将UV 固化树脂与复合推进剂的其他组分搅拌预混,然后放入真空搅拌脱泡机中进行混料,制得打印浆料。脱泡机采用四段时序混料,按运行顺序,各段程序转速,压力及时间参数设置如表2 所示。

表2 脱泡机混料参数Table 2 Mixing parameters of defoamer

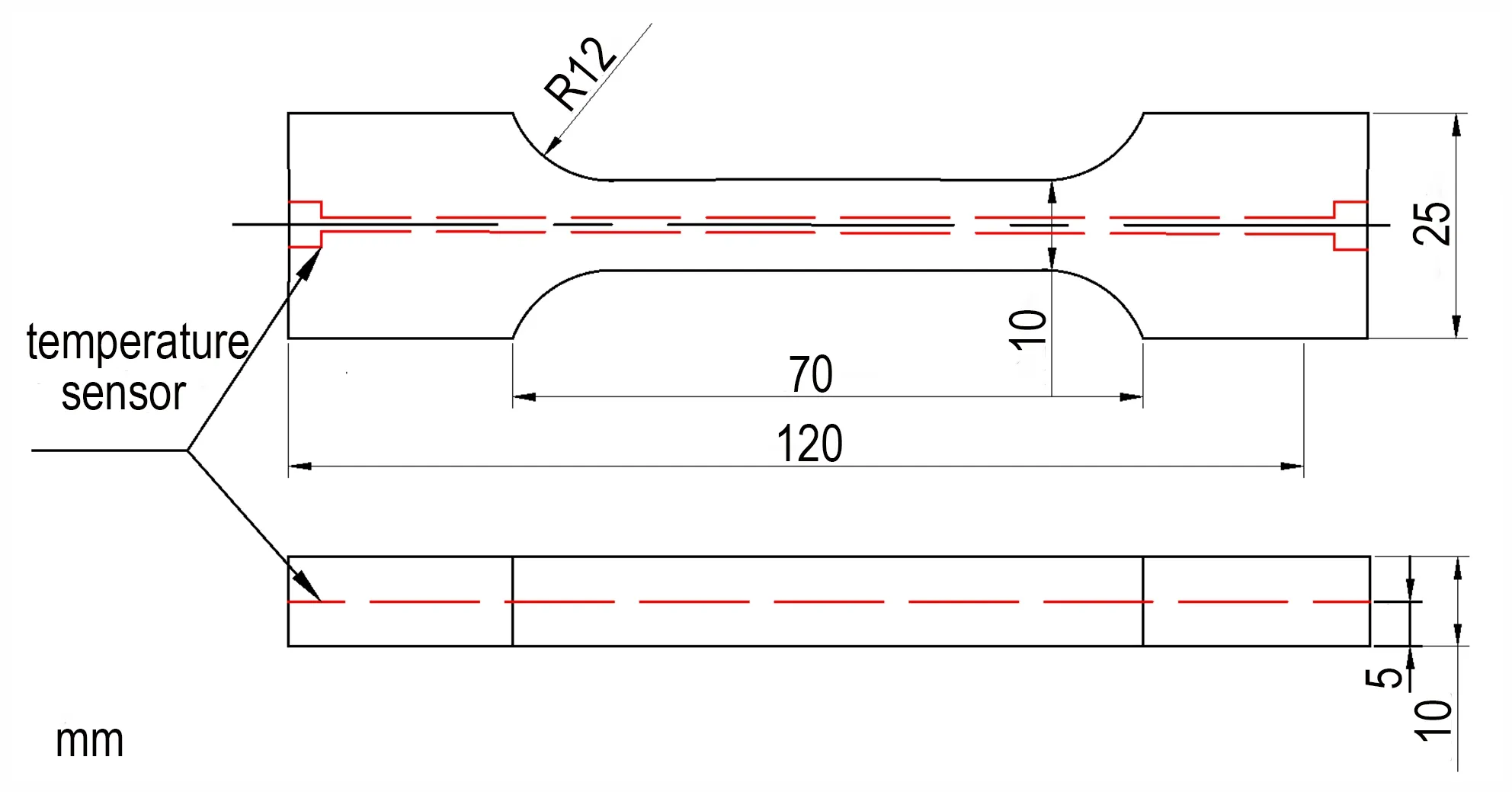

分别打印含或不含温度传感器的推进剂样品。对于不含温度传感器的样品,按照GJB770B-2005 中的规定进行打印,样品外形及尺寸如图3(实线)所示。打印流程为:打印边框—紫外光预固化—打印内部—紫外光预固化—下一层打印。对于含有温度传感器的样品,其温度传感器材料为导电银胶[22],样式为直线型,两端各有一个矩形接线端子,植入位置为打印推进剂样品中心沿水平方向,如图3(虚线)所示。打印前先在移动平台上固定一块加热板,待导电银胶打印完成后,开启加热板电源(设置加热温度80 ℃,持续加热3 min)使导电银胶固化,再进行下一步打印。样品打印完成后放入真空干燥箱,在70 ℃[23]下恒温固化5 d,得到最终样品。

图3 打印推进剂样品外形、尺寸及温度传感器植入位置Fig.3 Appearance and size of printed propellant sample and position of implanted temperature sensor

1.3 性能测试

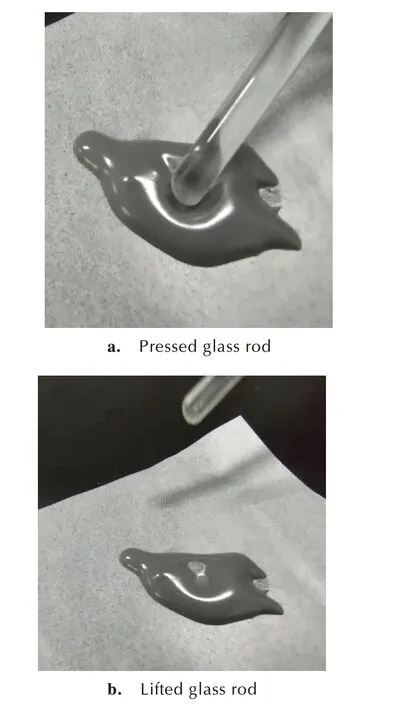

浆料预固化时间测试:取适量浆料于称量纸上,使用紫外线固化灯(405 nm)进行照射,待表面形成一层不粘玻璃棒的固化膜时,记录浆料预固化时间。

Micro-CT 扫 描 测 试:采 用GE 产Vtomexs 型 微 米电子计算机断层扫描仪(CT)对打印推进剂进行断层扫描,扫描分辨率为20 μm。

拉伸测试:采用美特斯工业系统有限公司生产的CMT6103 型万能材料试验机对打印推进剂进行拉伸测试,测试温度为20 ℃与60 ℃,拉伸速率为100 mm·min-1。

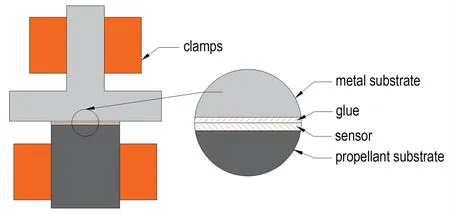

温度传感器材料与推进剂间的结合强度测试:采用拉开法(ISO 4624-2016),具体步骤为:先在推进剂基底上涂覆一层导电银胶,待其固化后在导电银胶表面涂一层胶水,将其黏附在金属基底上,然后利用万能材料试验机以1 mm·min-1的速率进行拉伸直至导电银胶从推进剂上脱落,读取最大的拉力值。测试示意图如图4 所示,导电银胶涂覆面积为1 cm2。

图4 结合力测试示意图Fig.4 Schematic diagram of bonding force test

打印推进剂样品温度与温度传感器电阻值测试:采用电加热板对含温度传感器的样品进行加热,采用FLIR ONE PRO 红外热像仪测试温度,同时采用优利德UT620B 电阻测试仪测试不同温度下温度传感器的电阻值。

2 结果与讨论

2.1 UV 固化树脂含量对预固化时间的影响

浆料预固化是指含UV 固化树脂的浆料在紫外光照射下形成一层稳定的、具有一定支撑能力的固化膜结构的过程,该过程对打印样品的维形性有较大影响。以固含量83%为预设值,探究了UV 固化树脂含量对浆料预固化时间的影响,结果见表3。

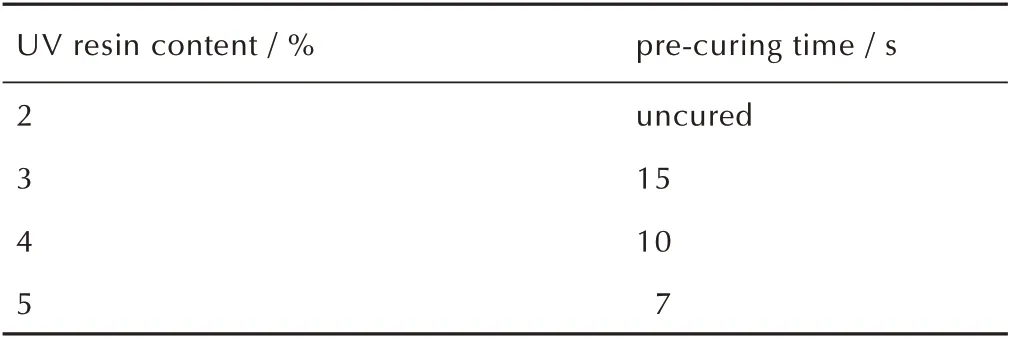

表3 UV 固化树脂含量对浆料预固化时间的影响Table 3 Effect of UV resin content on pre-curing time of slurry

由表3 可知,浆料预固化时间随UV 固化树脂含量增加而减小,当UV 固化树脂含量不低于3%时预固化效果较好。图5 所示为UV 固化树脂含量为3%时的浆料预固化效果,当使用玻璃棒按压紫外光照射15 s 后的浆料时,其表面形成一层膜状结构使得浆料向内凹陷,抬起玻璃棒后,玻璃棒上无浆料粘连,可以满足打印需求。而当UV 固化树脂含量为2% 时,紫外光照射60 s 后浆料表面仍未形成固化膜,这是由于此时UV 固化树脂含量过少,在浆料中难以形成完整的交联网络结构。出于对实验固含量变化范围和预固化效果的综合考虑,将UV 固化树脂预设值拟定为4%。

图5 浆料预固化效果图Fig.5 Pre-curing effect of slurry

2.2 浆料配方与打印参数研究

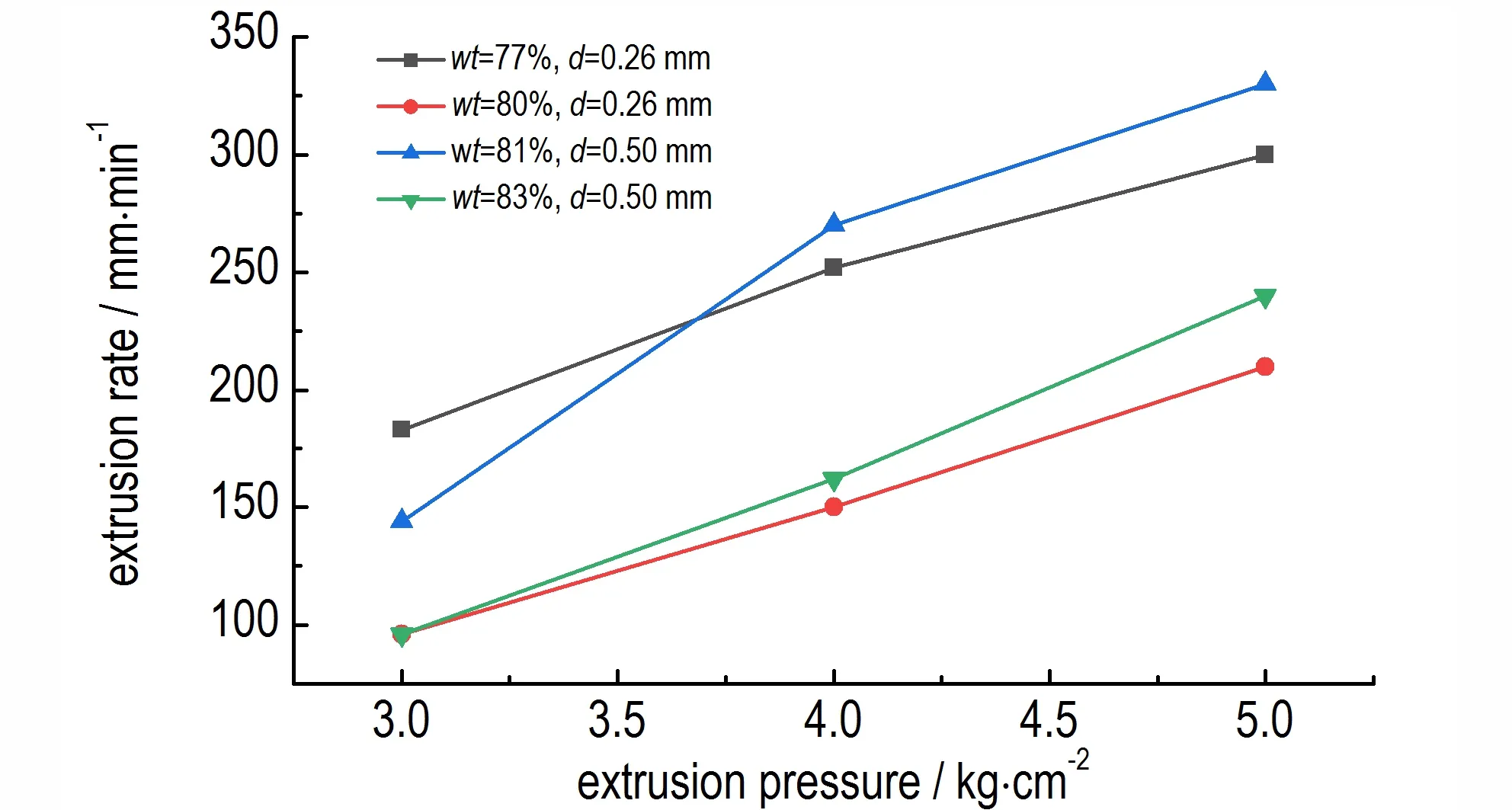

为确定适合打印的固体推进剂浆料配方与打印参数,利用挤出实验探究了不同浆料固含量和挤出压力对挤出速率的影响规律。挤出实验结果表明,浆料挤出难度随固含量增大而增大。对于77%和80%固含量的浆料,可以用直径为0.26 mm 的针头顺利挤出,但挤出速率较小,而当固含量达到81%及以上时,需选择直径为0.5 mm 针头才能有较好的挤出效果。固含量及挤出压力对挤出速率的影响实验结果如图6所示。

图6 固含量及挤出压力对挤出速率的影响Fig.6 Effects of solid content and extrusion pressure on extrusion rate

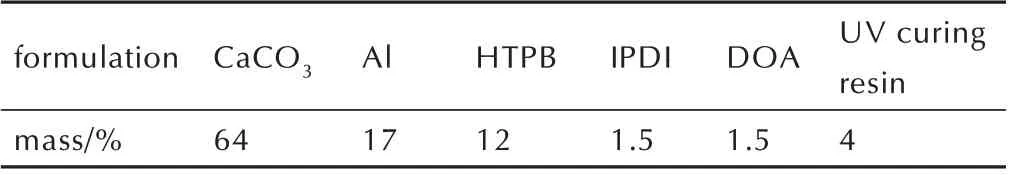

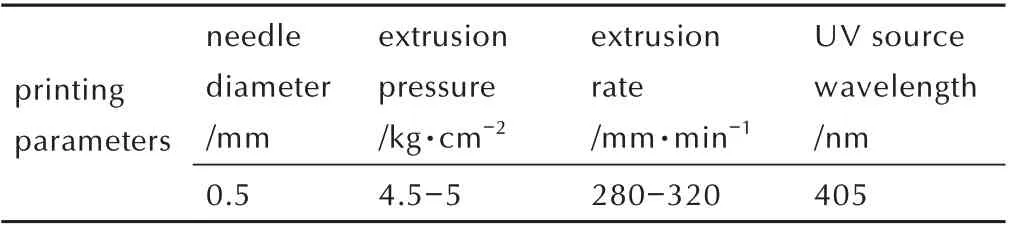

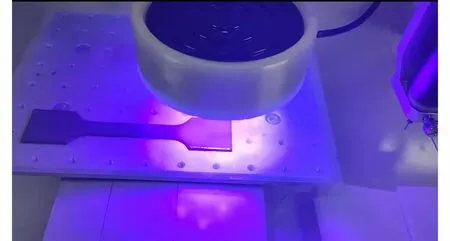

较高的固含量可以增大推进剂的能量密度,较快的挤出速率可以缩短打印制造周期,降低打印过程中浆料粘度变化对打印的影响[24]。基于挤出速率与固含量的关系实验结果,在尽量不影响打印质量的前提下兼顾样品的能量密度,并充分考虑挤出过程的安全性[25],最终选择81%的固含量的浆料进行样品打印,打印时UV 固化成型过程如图7 所示,打印推进剂样品配方如表4 所示,打印参数如表5 所示。

表4 打印推进剂样品配方Table 4 Formulas of printed propellant sample

表5 推进剂样品打印参数Table 5 Printing parameters of propellant sample

图7 UV 固化成型Fig.7 UV curing

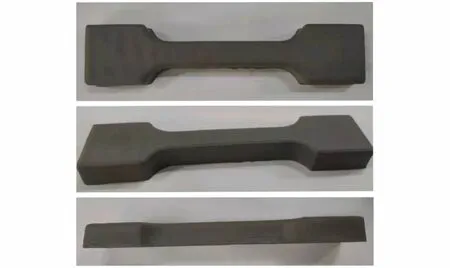

在上述参数下进行推进剂样品打印,打印样品如图8 所示。从外观上看,打印推进剂样品成型较好,无坍塌,打印层纹清晰。同时,观察到固化后表面不太平整,说明打印样品后固化过程有一定收缩,这与黏合剂体系的固化机理[26]有关:UV 固化树脂[21]与黏合剂体系固化时均发生聚合反应,分子间距离由未固化前的范德瓦尔斯力作用距离变为固化后的共价键键长,分子间距离大幅变化导致聚合固化过程中产生体积收缩。此外,在固化过程中,分子由黏流态的杂乱无章堆砌变为有序程度较高的分布,使分子排列紧密,固化后体积减小[27]。从整体上看,打印推进剂样品结构未发生明显变形,说明打印浆料固化收缩对打印推进剂结构影响不大。

图8 打印推进剂样品外观Fig.8 Appearance of printed propellant sample

2.3 打印推进剂样品微观结构分析

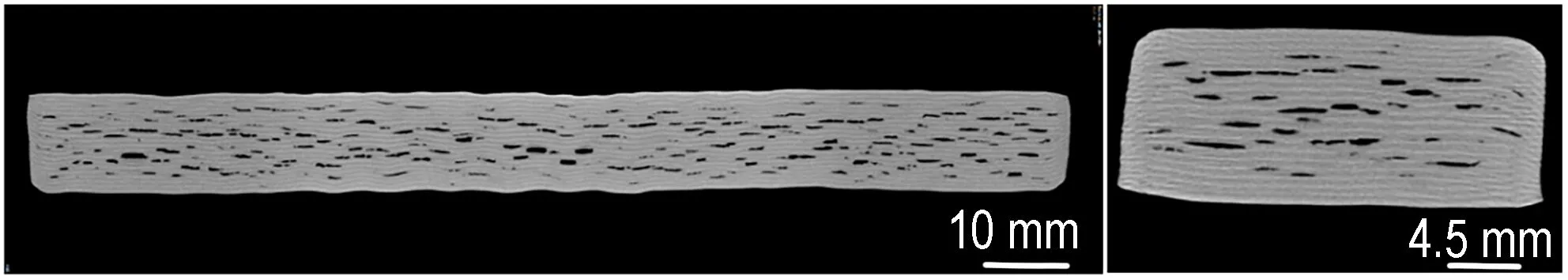

打印推进剂样品CT 扫描结果如图9 所示,国外相关研究中的复合固体推进剂打印和浇注样品CT 扫描结果如图10 所示。与国外未采用UV 固化的打印样品(图10a)[12]相比,本研究打印推进剂样品两侧无明显外凸,维形性有显著提升。与国外浇注样品(图10b)[12]相比,本研究打印推进剂样品孔隙呈片状结构,长度大多为1~3 mm,宽度为0.5 mm 左右,而国外浇注样品中孔隙呈球形结构,直径小于0.5 mm。尽管本研究打印推进剂样品的孔隙尺寸相对较大,但其孔隙密度仅为23 个/cm2,而国外浇注样品的孔隙密度高达930 个/cm2,孔隙密度明显大于本研究打印推进剂样品。

图9 打印推进剂样品不同截面CT 扫描结果Fig.9 CT scan results of different sections of printed propellant sample

图10 国外研究中的复合固体推进剂打印样品(a)和浇注样品(b)的CT 扫描结果[12]Fig.10 CT scan results of composite solid propellant in oversea research:(a)printed sample and(b)casting sample[12]

本研究打印推进剂样品中的孔隙呈明显的片状结构,纹理按水平方向分布。这是由于打印过程中光固化使每一层浆料表层固化,会对不同打印层间在后续热固化过程中的交联反应产生抑制作用,致使打印层之间的交联密度减小,结合力减弱。而在后期热固化过程中每一层浆料内部黏合剂体系固化收缩产生的应力会导致打印层与层之间发生分离,进而产生这些沿打印层间分布的孔隙。观察还发现靠近上下表面两侧的2 到3 层打印厚度中孔隙数量明显减少,这是由于靠近外部两侧,固化产生的收缩应力可以通过表皮的弯曲部分抵消。从图8 和图9 可以看出,上下部分表皮附近几层发生了轻微弯曲。孔隙的存在会对推进剂性能产生不利影响,例如降低推进剂能量密度,使推进剂燃烧速率不稳定和干扰发动机燃烧室内流场、内压强等[28]。今后将会在打印工艺上进行改进,以期解决打印推进剂产生孔隙的问题。

2.4 打印推进剂样品拉伸性能分析

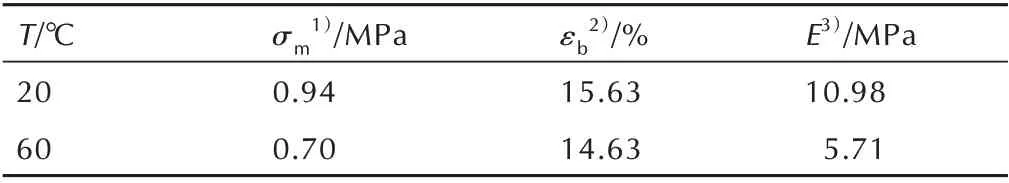

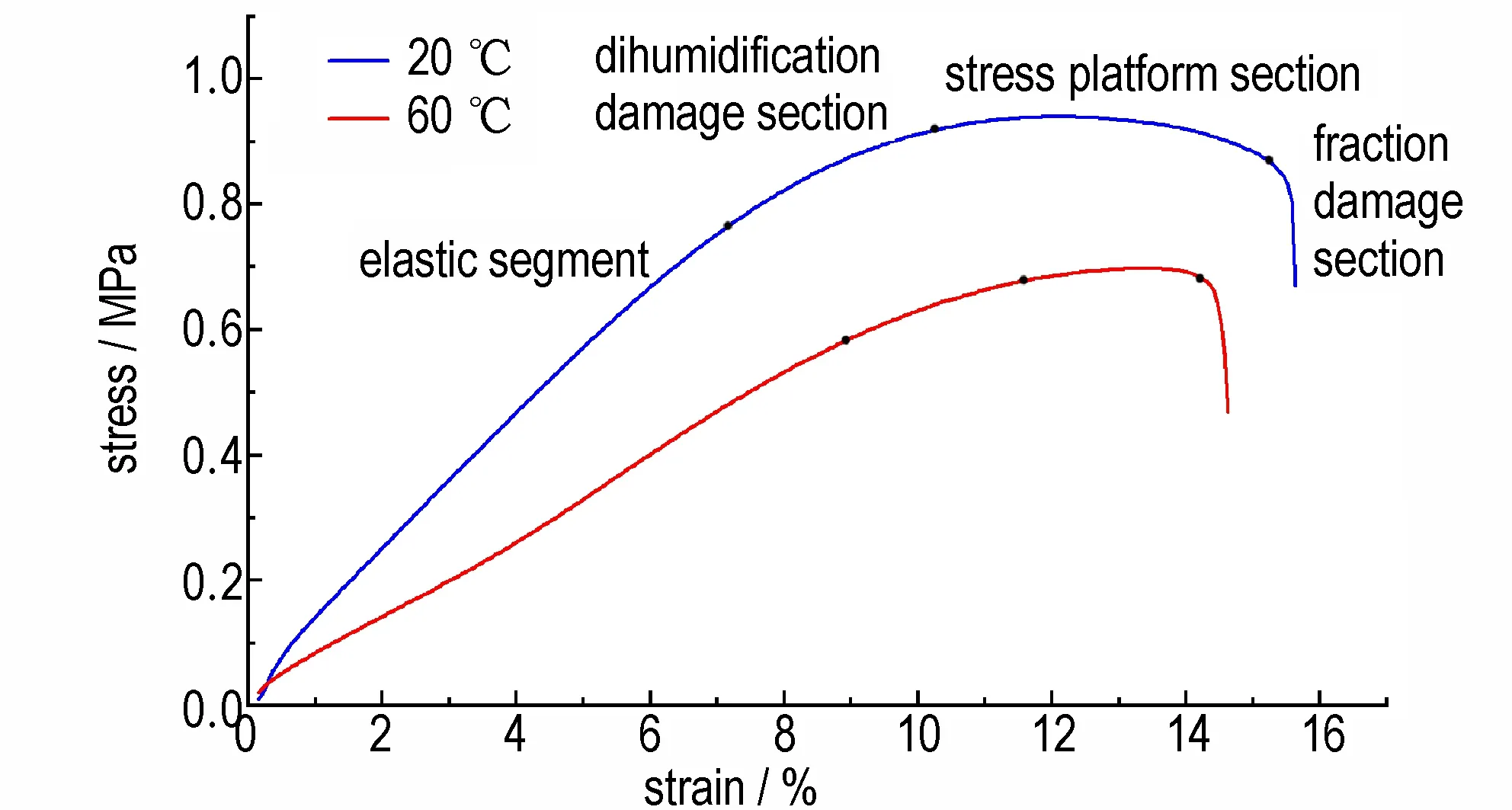

为研究打印推进剂样品的力学性能,分别在20 ℃和60 ℃环境下对打印推进剂样品进行拉伸测试,结果如表6 和图11 所示。

表6 打印推进剂样品力学性能参数Table 6 Mechanical property parameters of printed propellant sample

图11 打印推进剂样品拉伸应力-应变曲线Fig.11 Tensile stress-strain curves of printed propellant samples

从表6 可知,环境温度由20 ℃增加到60 ℃时,样品的拉伸强度减小了25.5%,断裂伸长率减小了6.4%,弹性模量减小了48.0%,说明温度升高对样品的力学性能有不利影响。根据文献[29]报道,传统浇注复合固体推进剂在20 ℃条件下,相同拉伸速率下的拉伸强度和断裂伸长率分别为σm=0.76 MPa 和εb=36.4%。相比之下,本研究打印推进剂样品的拉伸强度比传统浇注复合推进剂大23.7%,但断裂伸长率小57%。造成这一结果的可能原因有3 点:①固化参数是指配方中异氰酸酯基与羟基物质的量的比值,其对推进剂的力学性能有一定影响,经计算本研究采用的浆料配方固化参数为1.88,处于一个较高的水平,这使得羟基的固化反应进行的较为完全,固化物的交联密度较大,这会阻碍高分子链段的滑移,从而使得断裂伸长率较小,此外,多余的固化剂还会与体系中可能存在的水发生反应,反应生成的脲会使推进剂弹性降低,断裂伸长率减小[30];②浆料中所添加的UV 固化树脂自身性质对样品力学性能有一定影响;③CT 扫描显示该样品内部存在孔隙,拉伸时由于孔隙处力学性能较弱,也可能导致样件的断裂伸长率降低。

由图11 可知,打印推进剂样品的应力-应变曲线包含弹性段、“脱湿”损伤段、应力平台段和破坏段4 个阶段[31-32]。在应变小于8%左右时,曲线处于弹性段,应力随应变的增大线性增大,样品表现出典型的弹性体特征,此时样品的应变主要是由交联分子链段伸长所致。在应变为8%左右时,样品发生“脱湿”[33],即样品中固体填料颗粒与黏合剂基体间发生分离,细观结构遭到破坏,此后应力-应变曲线不再保持线性变化,其斜率逐渐减小。拉伸到一定程度时,随着应变增大,应力几乎保持不变,应力-应变曲线出现一个类平台段。与传统浇注的复合固体推进剂相比,样品应力平台段明显缩短[34],这也是导致断裂伸长率减小的直接原因。

2.5 打印推进剂样品温度传感器性能分析

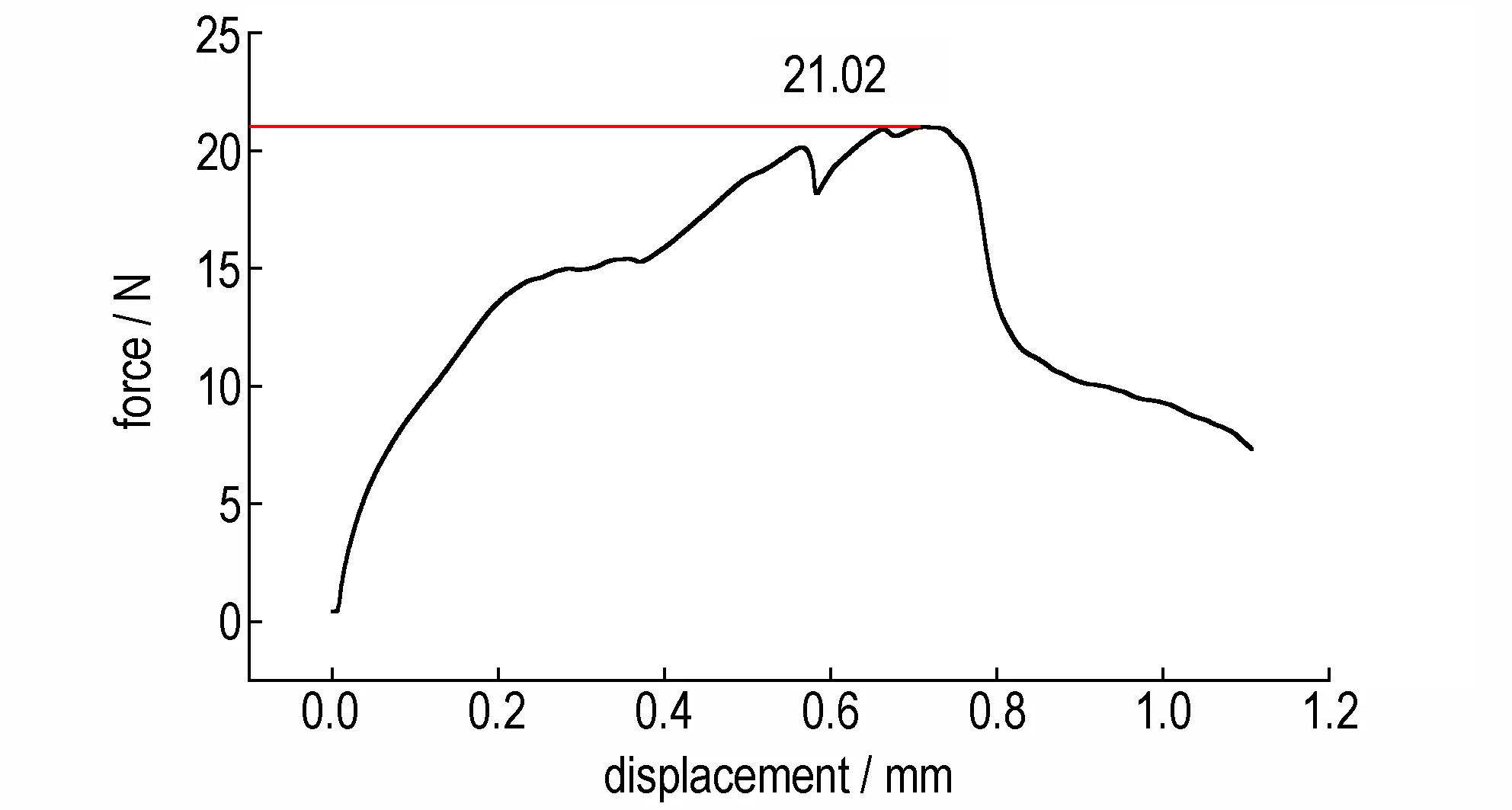

温度传感器材料与推进剂间的结合强度对与传感器的功能及植入传感器后推进剂的力学性能有一定影响。首先,结合力的大小直接影响传感器材料与推进剂间的导热热阻,从而会对温度传感器的响应时间和测试结果产生影响。其次,若传感器材料与推进剂间结合力太小,服役过程中还易产生裂纹缺陷,会导致推进剂的力学性能下降。因此,采用拉开法对温度传感器材料与推进剂间的结合力进行了测试,结果如图12所示。测试过程中最大拉力为21.02 N,得到传感器材料与推进剂间结合强度为0.21 MPa,结合效果良好。

图12 传感器材料与推进剂结合力测试曲线Fig.12 Bonding force test curve of sensor and propellant

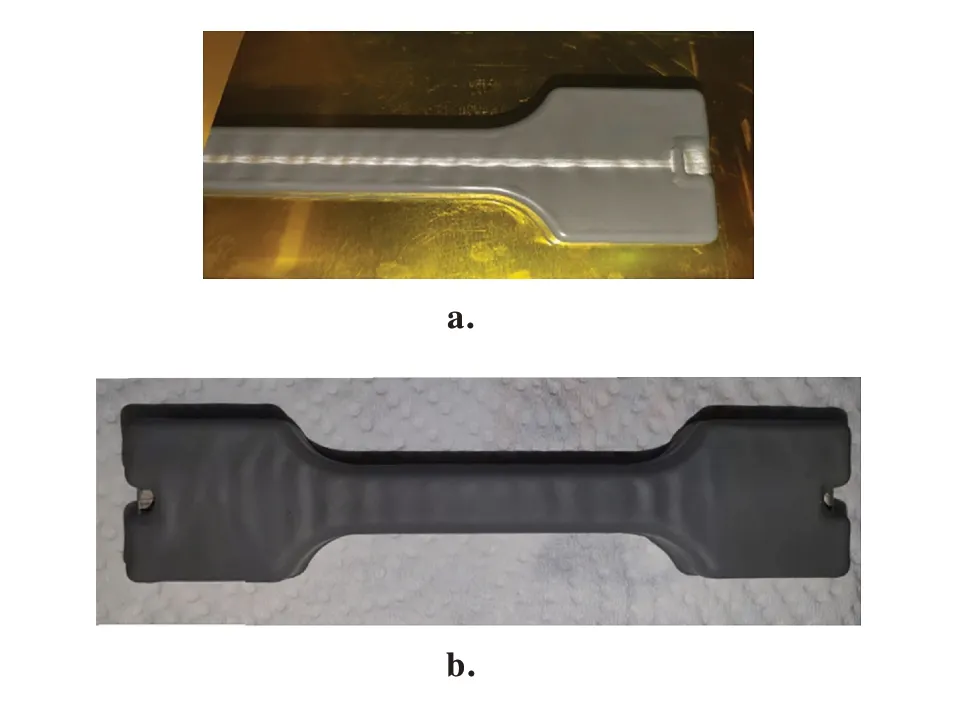

植入温度传感器后的打印推进剂样品外观如图13 所示,其中两端设计了接线端子以方便后续电阻测量。

图13 植入温度传感器的打印推进剂样品外观:(a)温度传感器层;(b)样品整体外观Fig.13 Appearance of printed propellant sample with temperature sensor:(a)temperature sensor layer;(b)overall appearance of sample

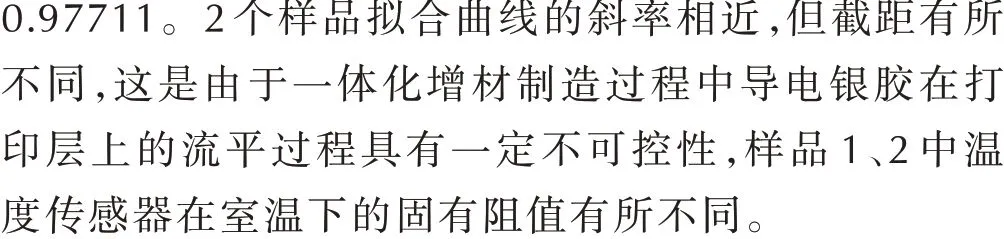

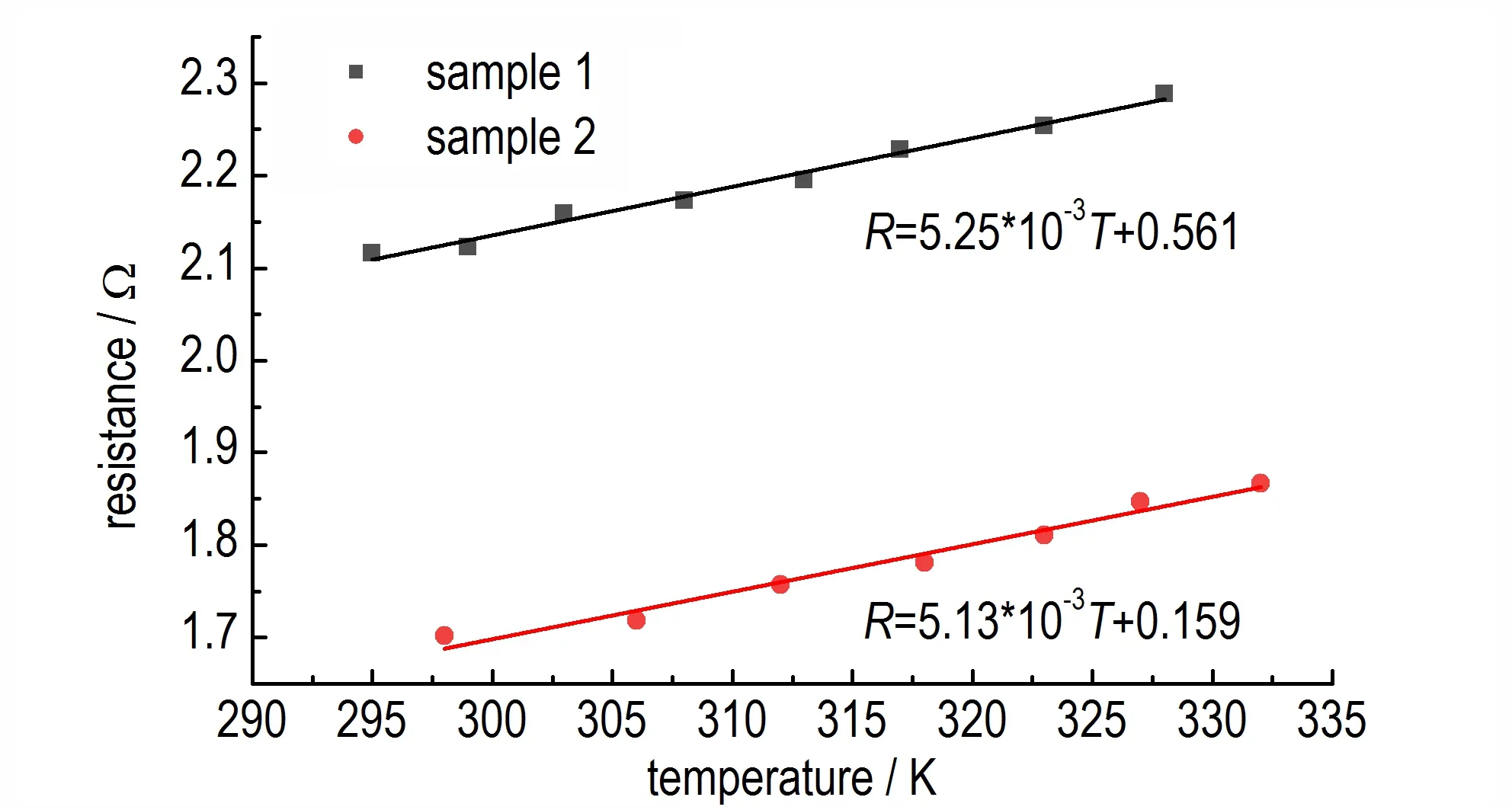

由图14 可知,在测试范围内,样品中温度传感器的电阻随温度基本呈线性变化,这与导电银胶的导电规律相吻合[35]。随温度升高,导电银胶电阻增大,这是由于导电银胶内部的黏合剂体积增大,导致粒子间导电间隙增大,可通过的电子减少所致。

图14 电阻随温度变化关系Fig.14 Resistance versus temperature

2 个样品拟合出的电阻随温度变化的线性方程斜率 分 别 为K1=5.25×10-3,K2=5.13×10-3,相 对 误 差 为2.3%,可见测试结果重复性良好,可以用于温度监测。取斜率平均值5.19×10-3,得到该温度传感器电阻随温度变化的拟合函数为:

式中,T为温度,K;RT为温度为T时传感器的电阻值,Ω;截距m取决于所打印温度传感器的长度及横截面积,受导电银胶挤出速率和在传感器打印层流平过程的影响(见图13),表现为不同温度传感器在室温下的固有阻值区别,打印传感器横截面积越大,m越大;传感器长度越长,m越小。

3 结论

进行了复合固体推进剂增材制造技术的相关实验研究,并将电阻式温度传感器植入到打印推进剂样品中,实现了复合固体推进剂与电阻式温度传感器的一体化增材制造,主要结论如下:

(1)研制了一种与黏合剂体系相溶的UV 固化树脂,当推进剂浆料固含量为83%时,配方中UV 固化树脂添加量不低于3%时即可得到较好的预固化性能。综合考虑打印质量、能量密度和挤出过程安全性,选择固含量为81%的浆料配方进行推进剂样品打印,得到的打印推进剂样品成型较好,未发生明显结构坍塌或变形,验证了基于光固化成型的增材制造技术应用于复合固体推进剂制造领域的可行性。

(2)打印推进剂样品的拉伸测试结果表明,20 ℃时样品的拉伸强度和断裂伸长率分别为0.94 MPa 和15.63%;60 ℃时则分别为0.70 MPa 和14.63%。与传统浇注制造的复合固体推进剂相比,20 ℃时样品的拉伸强度增大23.7%,但断裂伸长率减小57%。样品孔隙在打印层之间呈片状结构,纹理按水平分布,与传统浇注推进剂相比,孔隙数量明显减少且未形成球形孔隙,但单个孔隙体积增大。

(3)结合力测试结果表明,温度传感器材料与推进剂之间的结合强度为0.21 MPa,结合效果良好。在测试范围内,温度传感器的电阻与温度基本呈线性关系(拟合函数为:RT=5.19×10-3T+m),表明该电阻式温度传感器具备良好的温度监测能力。研究证明了复合固体推进剂与电阻式温度传感器一体化增材制造的可行性,为实现增材制造固体推进剂服役期间的智能化健康监测提供了一种技术途径。