双基发射药挤出式3D 打印技术

王沫茹,周拥荣,金国瑞,袁 璟,蔺向阳,南风强,何卫东

(1. 南京理工大学 化学与化工学院,江苏 南京 210094;2. 南京理工大学 特种能源材料教育部重点实验室,江苏 南京 210094)

0 引言

发射药的能量释放过程对火炮性能有重要影响,采用复杂几何形状的发射药是控制能量释放过程的重要方法。受到传统发射药制备工艺技术的限制,目前发射药几何形状较为简单,一般为片状、柱状、管状和多孔等几何形状[1]。3D 打印技术是一种通过多种方式逐层堆积的数字化快速成型技术,这使得复杂几何形状发射药的制备成为可能[2-3]。

目前,3D 打印技术在发射药领域的应用主要包括光固化和挤出成型2 种方式[4]。在发射药的光固化打印方面,Straathof 等[5]和胡睿等[6-7]探索了含光固化树脂的新型发射药配方体系,均采用含50% 黑索今(RDX)的配方打印出多孔盘状发射药,理论火药力为870 kJ·kg-1。Straathof等打印的发射药定容燃烧试验的燃速系数u1和压力指数n分别为0.015 mm·s-1·MPa-n和1.17。胡睿等打印的发射药定容燃烧试验的u1和n分别为0.02 mm·s-1·MPa-n和1.46,拉伸强度为7.3 MPa。为进一步提高发射药能量,高宇晨等[8]分别制备了含70%、75%和80%六硝基六氮杂异伍兹烷(CL-20)的光固化打印配方,理论火药力分别达到1107.43、1152.73 kJ·kg-1和1209.44 kJ·kg-1,定 容 燃 烧 试 验 的压力指数依然较高,分别为1.35、1.27 和1.41,而较高的压力指数可能导致内弹道过程中出现安全问题。杨伟涛等[9-10]制备了一种含能光固化树脂(丙烯酸酯封端的聚-3-硝基甲基-3-甲基氧杂环丁烷,APNIMMO),采用含60% CL-20和40% APNIMMO 的配方进行光固化打印,其光固化打印配方的理论火药力为996 kJ·kg-1,但实验中含65% CL-20 的光固化打印配方没有表现出足够的液体流动性,不适合打印。在挤出成型打印方面,南风强等[11]使用电机控制的柱塞式挤出3D 打印机对溶质比(溶剂质量/发射药质量)为2.7~1 的双基发射药进行打印,打印出了管状双基发射药。由于该打印药料溶质比较大、粘度较低,成型尺寸的控制较为困难,未见多孔发射药等复杂几何形状的打印报道。采用挤出成型3D 打印技术对现有的发射药配方体系进行打印,在实现复杂几何形状发射药的同时,也可以保证发射药的能量和燃烧性能,而无需对打印配方进行探索。

本研究提出了基于传统双基发射药配方的挤出式3D 打印工艺,使用螺杆挤出式发射药3D 打印机对溶质比为0.4(药料粘度接近传统制备工艺)的双基发射药进行了研究,通过打印具有弧度和角度(直角、钝角、锐角)的多种几何形状(方形、车轮形、星孔形和花边七孔)来验证此方法的可行性,并对打印发射药的表面结构、尺寸均匀性、密度和力学性能进行了表征。

1 双基发射药挤出式3D 打印工艺

1.1 打印原理

双基发射药是以硝化纤维素(NC)为黏结剂、硝化甘油(NG)等硝酸酯为增塑剂的传统发射药配方体系,通常借助低分子有机溶剂经过溶解塑化为聚合物浓溶液后加工成型[12]。本研究将溶解塑化后的发射药聚合物浓溶液在一定的温度和外力作用下通过粘性流动从喷头挤出,最后通过逐层堆积获得具有一定形状和尺寸的药柱,实现发射药的3D 打印。

1.2 工艺过程

双基发射药挤出式3D 打印工艺过程分为药料的驱水与干燥、药料的塑化、药料的挤出、发射药的打印成型和发射药的驱溶。首先将发射药固体原料进行烘干,驱除水分。然后将烘干的发射药原料和挥发性有机溶剂(丙酮、乙醇等)在一定温度下通过捏合使药料溶解塑化成聚合物浓溶液。在一定温度下,处于粘流态的聚合物浓溶液通过螺杆输送并从喷头挤出,形成挤出丝。根据打印模型,挤出丝逐层堆积,实现发射药的3D 打印。发射药的打印成型是发射药3D 打印工艺过程的重点,相关打印参数的设置直接影响成型的质量。最后将打印的发射药烘干,驱除挥发性溶剂。

1.3 打印设备

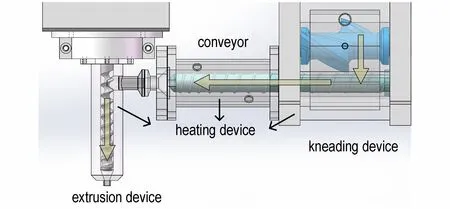

打印设备为螺杆挤出式3D 打印机,主要包括捏合装置、输送装置、挤出装置、加热装置和打印平台(图1)。

图1 螺杆挤出式发射药3D 打印机Fig.1 Screw extrusion 3D printer for gun propellants

捏合装置作为加料端,通过控制1 对搅拌桨叶的正转和反转实现药料的塑化,塑化的药料通过搅拌桨叶向内旋转(正转)将药料下压传送至输送装置。

输送装置采用横向输送螺杆将药料传送至挤出装置,同时进一步塑化。

挤出装置采用纵向挤出螺杆使药料从喷头挤出,喷头直径可变,可挤出不同直径的挤出丝。

打印平台按照打印参数分别在X、Y、Z轴方向上运动实现发射药的打印成型。

捏合装置、输送装置、挤出装置、打印平台和成型仓内均有独立的循环水(可替换为油)加热装置,控制药料在各个阶段的物理状态。

横向输送和纵向挤出均采用变径变距螺杆,可精确稳定地控制高粘度(接近传统制备工艺)药料的输送和挤出过程。捏合、输送和挤出装置的连接,保证了打印过程中药料的均匀性和稳定性,实现了发射药的连续打印。

2 实验与表征

2.1 试剂

硝化棉(含氮量12.5%)、硝化甘油、硝化二乙二醇、中定剂和邻苯二甲酸二丁酯,泸州北方化学工业有限公司;乙醇、丙酮,分析纯,国药化学试剂有限公司。

2.2 样品制备

双基发射药,其组分为60.0%硝化棉、37.5%硝化甘油+硝化二乙二醇,2.0%中定剂和0.5%邻苯二甲酸二丁酯。3D 打印制备的发射药的药料溶质比(溶剂质量/发射药质量)为0.4,溶剂为乙醇、丙酮混合溶液(体积比1∶1);打印工艺参数为挤出喷头直径0.6 mm,线宽0.6 mm,层高0.2 mm,打印速度20 mm·s-1,捏合装置、输送装置、挤出装置、打印平台和成型仓内的水浴温度分别为40、50、60、40 ℃和40 ℃。不同打印填充路径和填充密度的方形发射药试样记为3D-1、3D-2、3D-3,车轮形发射药试样记为3D-4,不同打印速度和尺寸的花边七孔发射药试样记为3D-5、3D-6、3D-7,星孔形发射药试样记为3D-8;不同打印填充路径和尺寸的哑铃型发射药试样记为样品A、样品B 和样品C。

传统方式制备的哑铃型发射药采用柱塞式挤压机将塑化后的药料(溶质比为0.15)经过模具挤压成片状发射药,然后切割成哑铃型发射药试样,记为样品0。

2.3 性能测试

表面结构:从水平和垂直2 个方向观察3D 打印发射药的表面结构。

尺寸均匀性:采用三维视频显微镜(美国QUESTAR HIROXKH-1000),根据GJB770B-2005 火药试验方法[13],对3D 打印的车轮形、星孔形和花边七孔发射药的孔径和弧厚进行测量。用标准偏差和相对标准偏差表示孔径和弧厚的尺寸均匀性。

标准偏差(S)反映了组内个体间的离散程度,公式如下:

式中,N为发射药的孔径或弧厚的个数;xi为发射药第i个孔径或弧厚的测量值,mm;ˉx为发射药N个孔径或弧厚测量值的平均值,mm。

相对标准偏差是标准偏差与测量结果算术平均值的比值。

密度:采用液体静力称量法并连接抽真空装置,根据GJB770B-2005 火药试验方法对挤出丝和3D 打印的发射药的密度进行测定。

力学性能:根据GJB770B-2005 火药试验方法,采用万能材料试验机(上海松顿WGD-1),在25 ℃和10 mm·min-1加载速度的条件下对不同打印填充路径和尺寸的3D 打印的哑铃型发射药试样进行抗拉强度测试,并与传统方式制备的哑铃型发射药试样进行对比。传统方法中采用的溶质比与3D 打印方法中的溶质比的差别会对试样的力学性能产生一定的影响,但这是工艺条件所决定的,反映了2 种制备工艺的实际情况。

3 结果与讨论

3.1 表面结构

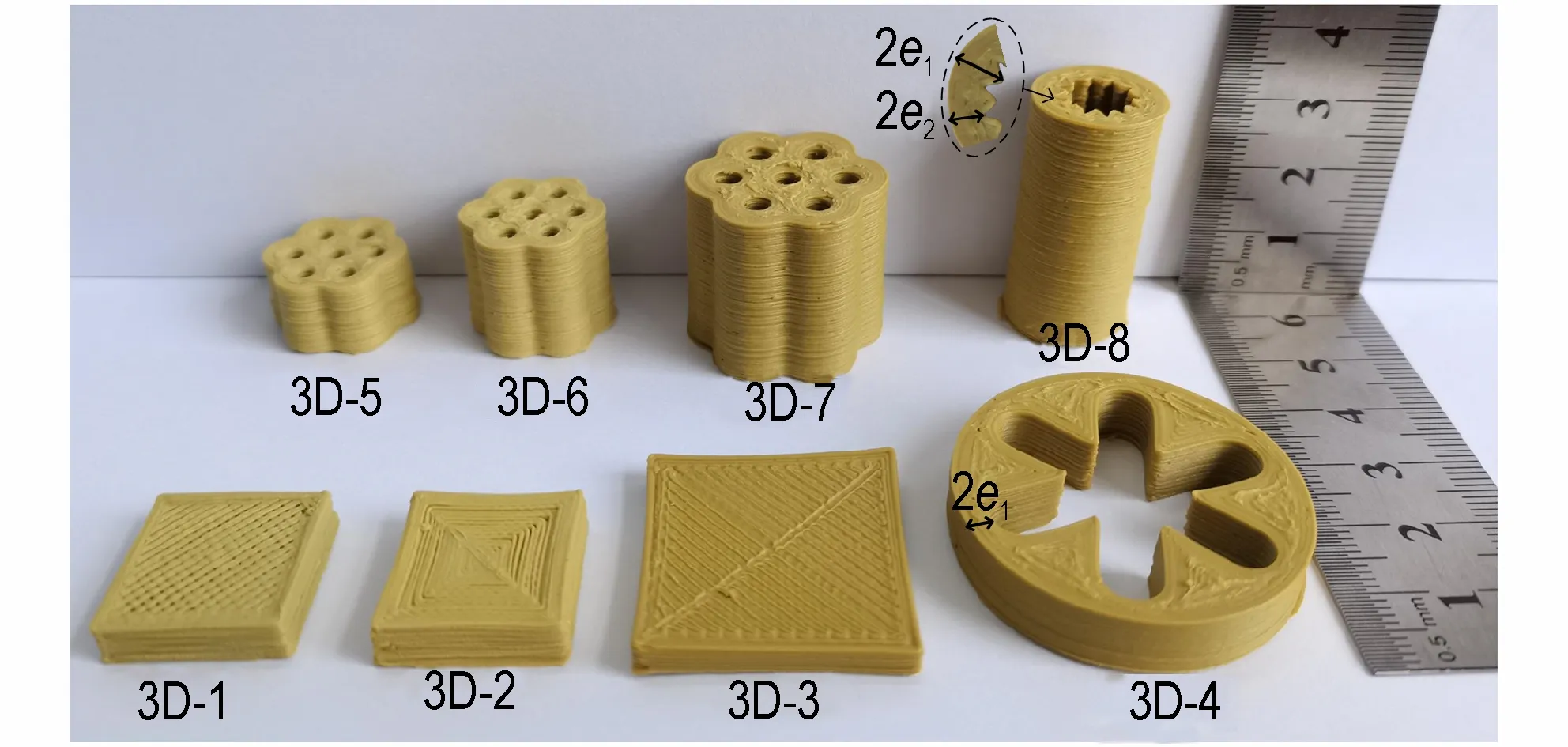

采用螺杆挤出式发射药3D 打印机打印出各种几何形状的双基发射药(理论火药力1130 kJ·kg-1),如图2 所示。从图2 中可以看出,打印发射药的表面较光滑无明显瑕疵,顶部较为平整,高度在几至几十毫米范围内,未出现坍塌、扭曲的情况。3D-1、3D-2、3D-3方形发射药可以清晰地显示出打印填充路径,2 倍打印速度的3D-5 花边七孔发射药和长径比大于2 的3D-8 星孔发射药也都具有良好的表面结构。螺杆挤出式发射药3D 打印机可以打印出具有不同弧度和角度的多种几何形状,角度包括直角(方形),钝角(星孔形)和锐角(车轮形、星孔形)。因此,双基发射药挤出式3D 打印技术为复杂几何形状发射药的制备提供了基础。

图2 3D 打印的双基发射药Fig.2 3D printed double base gun propellants

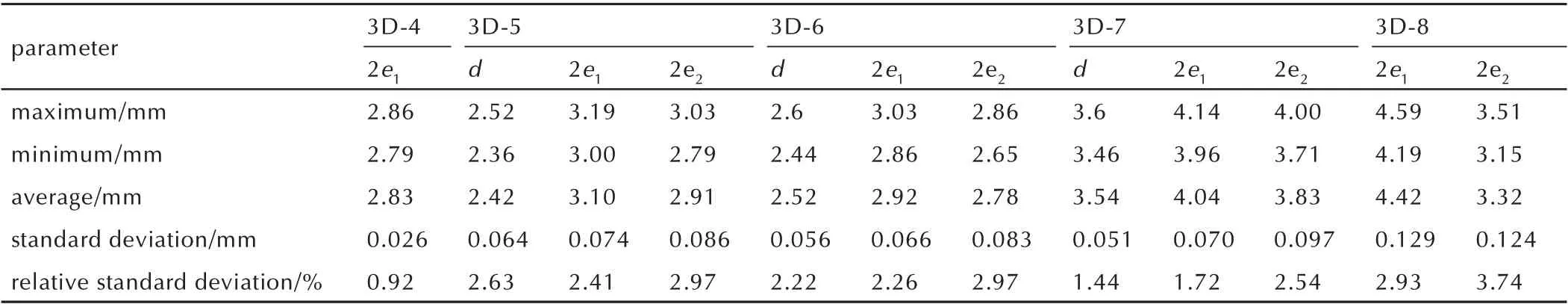

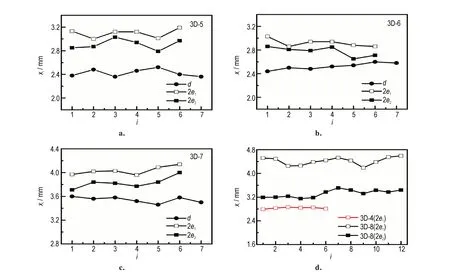

3.2 尺寸均匀性

发射药弧厚的尺寸均匀性是影响发射药燃烧规律和弹道性能的重要因素。采用三维视频显微镜对打印的3D-4、3D-5、3D-6、3D-7、3D-8 发射药进行测量,测量数据见图3,横坐标i是孔径或弧厚的个数。统计结果见表1。3D-5、3D-6、3D-7 花边七孔发射药的孔径记作d,有7 个;内、外弧厚分别记作2e1和2e2,各6 个。3D-4 车轮形发射药的弧厚记作2e1,有6 个;3D-8 星孔形发射药星尖到半径的距离记作2e1,星根到半径的距离记作2e2,各12 个。3D-4 和3D-8 的弧厚如图2 所示。从图3 和表1 可以看出,3D-4 车轮形发射药弧厚的尺寸分散性最小,尺寸均匀性最高,其标准偏差为0.026 mm,相对标准偏差为0.92%;3D-8 星孔形发射药的尺寸分散性最大,尺寸均匀性最低,2e1和2e2的标准偏差分别为0.129 mm 和0.124 mm,相对标准偏差分别为2.93%和3.74%;3D-5、3D-6、3D-7 花边七孔发射药的尺寸均匀性居中。3D-4 模型外径为39 mm,3D-8 模型外径为17 mm 且具有12 个边长为2 mm 的星角,这表明模型尺寸和复杂程度对打印发射药的尺寸均匀性有一定影响,后续应根据打印模型对打印参数进行优化调整。在3D-5、3D-6、3D-7 花边七孔发射药中,平均内外弧厚差与平均弧厚比分别为6.16%、4.92%和5.21%,都优于炮用双基发射药中有孔粒状的标准(≤15%)[14]。其中,3D-5 模型的孔径和弧厚为3 mm,打印速度是2 倍速;3D-6 模型的孔径和弧厚为3 mm,打印速度是1 倍速;3D-7 模型的孔径和弧厚为4 mm,打印速度是1 倍速。它们孔径和内外弧厚的相对标准偏差的大小顺序为3D-5>3D-6>3D-7。这说明打印速度较小、打印模型尺寸较大时,打印精度较高,尺寸均匀性较好。

表1 3D-4~3D-8 发射药尺寸测量统计结果Table 1 Statistical results of dimensional measurement of gun propellant samples with size of 3D-4-3D-8

图3 3D-4~3D-8 发射药尺寸测量结果(横坐标i 代表孔径或弧厚的个数)Fig.3 Measurement results of gun propellant grain samples with size of 3D-4-3D-8(The horizontal coordinate i represented the number of perforations or web thicknesses)

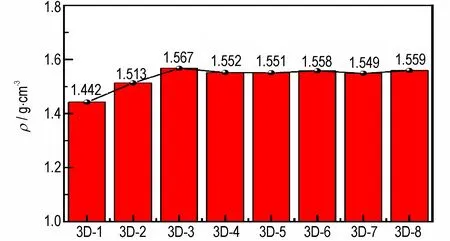

3.3 密度

对喷头直径为2 mm 的挤出丝密度进行测定,测得其密度为1.606 g·cm-3。打印的8 个发射药的密度见图4。从图4 中可以看出,3D-3 方形发射药的密度最高,达到1.567 g·cm-3,同为方形的3D-1、3D-2 打印填充密度较低,测得发射药密度也较低,分别为1.442 g·cm-3和1.513 g·cm-3。3D-4 车 轮形发射药,3D-5、3D-6、3D-7 花边七孔发射药和3D-8 星孔形发射药密度相近,在1.549~1.559 g·cm-3范围内。结果表明,打印出的发射药较为密实,由于弧厚较大,打印的发射药密度与挤出丝密度有一定差距。在传统双基发射药的制备工艺中,发射药弧厚较大(≥3 mm)、挥发性溶剂驱除不完全时,密度也会有所降低。

图4 3D 打印发射药的密度(喷头直径为2 mm 挤出丝测得密度为1.606 g·cm-3)Fig.4 Density of 3D printed gun propellants(Nozzle diameter of 2 mm extruded wire measured density of 1.606 g·cm-3)

3.4 力学性能

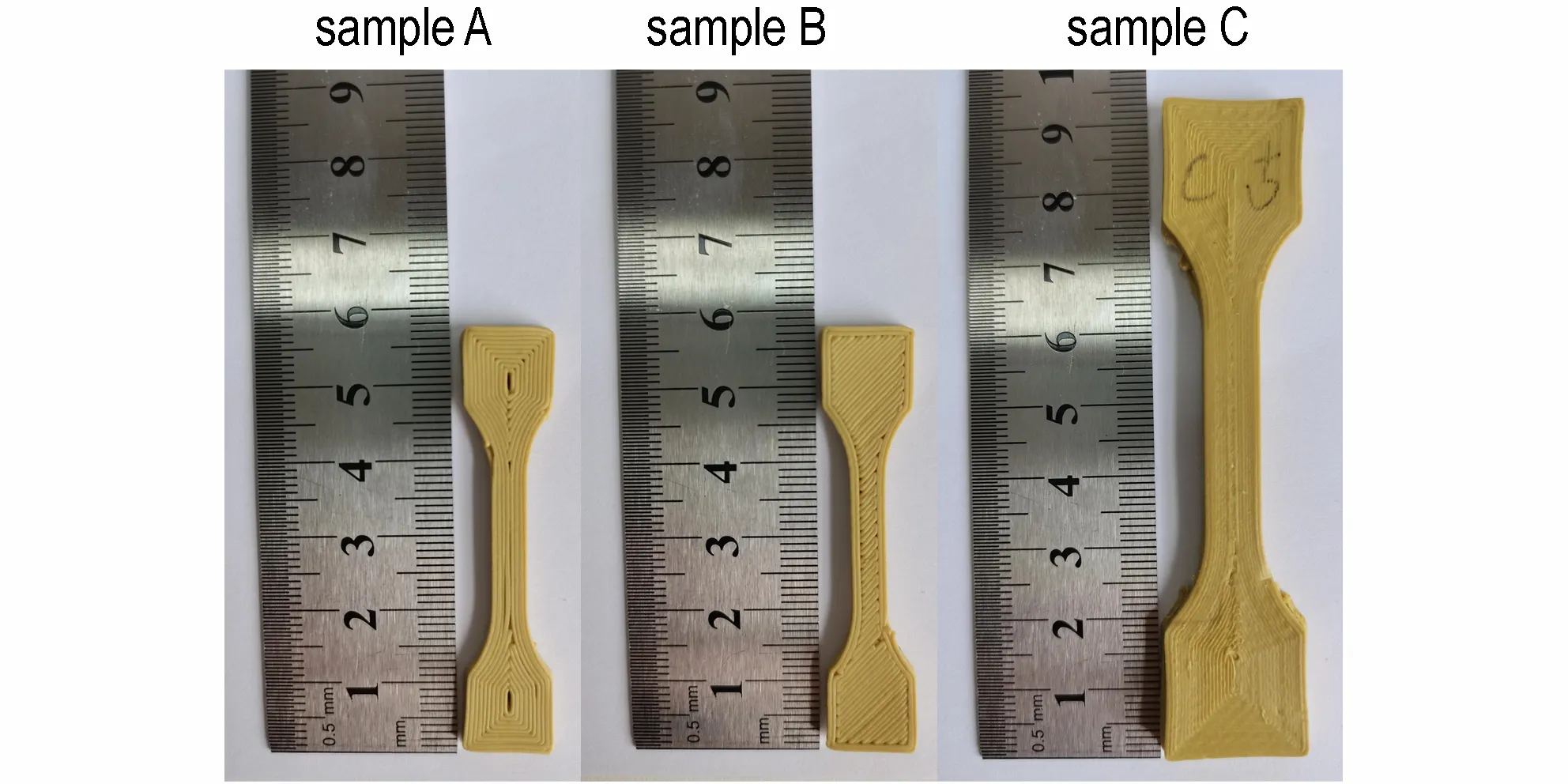

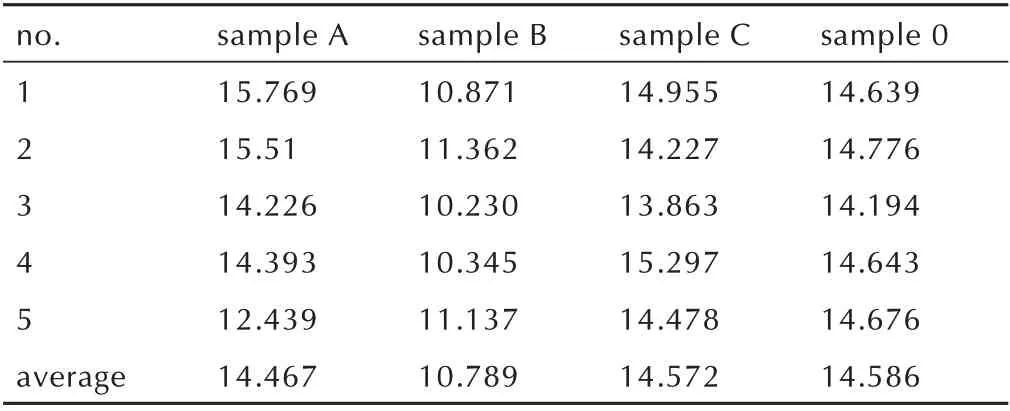

对3D 打印和传统方式制备的发射药哑铃型试样进行抗拉强度测试,样品A、样品B 和样品C 为3D 打印的发射药试样(图5),传统方式制备的发射药试样为样品0。样品A 和样品B 尺寸相同,样品C 尺寸较大。样品A 和样品C 的打印填充路径为同心线,填充线的方向与拉伸方向平行;样品B 为的打印填充路径为直线,填充线的方向与拉伸方向接近垂直。

图5 3D 打印的发射药拉伸试样Fig. 5 The tensile samples of 3D printed gun propellants

4 种发射药试样的拉伸强度测试结果见表2。从表2 中可以看出,样品0 的拉伸强度为14.586 MPa,填充线方向与拉伸方向平行的样品A、C 的拉伸强度分别为14.467 MPa 和14.572 MPa,与传统样品相当;填充线方向与拉伸方向接近垂直的样品B 的拉伸强度为10.789 MPa,比样品A、C 略低。结果表明,尺寸大小对3D 打印发射药的力学性能影响较小,打印填充路径对3D 打印发射药的力学性能有一定的影响。总之,3D 打印的发射药具有较强的层间黏结作用,可以打印出力学性能良好的发射药。

表2 发射药拉伸强度测试结果Table 2 Tensile strength test results of gun propellants MPa

4 结论

(1)采用双基发射药挤出式3D 打印工艺,用溶质比为0.4 的双基发射药药料(粘度接近于传统制备工艺),通过螺杆挤出式发射药3D 打印机打印出了具有不同弧度和角度的多种几何形状(方形、车轮形、星孔形和花边七孔)的双基发射药,为复杂几何形状发射药的制备提供了基础。

(2)打印出的多种几何形状发射药的尺寸均匀性和密实程度良好。花边七孔发射药的尺寸均匀性达到传统发射药的标准,车轮形发射药弧厚的尺寸均匀性最好,标准偏差为0.026 mm,相对标准偏差为0.92%;方形发射药的密度最高(1.567 g·cm-3),其他发射药的密度集中在1.549~1.559 g·cm-3。

(3)哑铃型试样的尺寸大小对3D 打印发射药的力学性能影响较小,打印填充路径对发射药试样的力学性能有一定的影响,填充线方向与拉伸方向平行时拉伸强度较好(达14.467 MPa),与传统方法制备的发射药试样拉伸强度相当。