烟丝储运系统的升级改造

□ 于德福,孟庆华,文银地,郭元盛

(1.颐中(青岛)烟草机械有限公司,山东 青岛 266012;2.山东中烟工业有限责任公司青州卷烟厂,山东 青州 262500;3.颐中烟草(集团)有限公司,山东 青岛 266012)

烟丝储运系统在卷烟厂制丝车间和卷包车间之间起着承上启下的作用,负责制丝车间成品丝的存储及半成品丝的掺配,同时要满足卷包车间成品烟丝的供应。因此,烟丝储运系统是卷烟智能生产的重要组成部分[1]。随着物流行业技术系统的不断革新,烟草物流系统在规划设计、物流设备、控制系统开发及软件系统开发等方面均需要进行优化和升级[2]。此外,烟丝储运系统一旦出现故障,将会导致整个卷烟生产车间停线[3],因此对烟丝储运系统的升级改造是实现卷烟智能生产的重点。针对此问题,郭天文[4]提出平库箱式烟丝库物流自动化系统的解决方案;杨文杰等[5]提出全箱式无货架立体仓库的货位分配策略;张雄杰[6]从多规格烟丝箱式储存的角度设计了自动化仓库,采用烟丝箱最多4层堆叠的形式,用于自动储存成品烟丝与半成品烟丝;王芳等[7]从路径优化和库位优化两方面实现烟丝库生产效率的提升。上述对烟丝储运系统的研究多为单一流程的优化思路或改善流程,未能从烟丝储运系统的整个流程提出具体技术实现方法。为此,以济南卷烟厂烟丝储运系统升级改造项目为对象,设计了整个系统的全流程解决方案,以实现系统的智能化与柔性化。

1 问题分析

现有每个贮丝柜的贮量为12000kg,对大牌号、大批量的烟丝生产比较适宜。由于生产批量的原因,小牌号烟丝会长时间占用部分的贮丝柜,影响了贮丝柜在生产环节的使用效率,给生产组织带来较大难度,制丝生产线经常出现等贮丝柜的现象,制丝能力得不到有效发挥[8-9]。

现有的烟丝掺配库仅用来储存膨胀烟丝和中式线烟丝。膨胀烟丝掺配量在各品牌中差别较大,为保证膨胀烟丝的集中生产,重点保证膨胀烟丝200000kg的存储要求,但对物流输送能力要求不高。中式线生产能力为2000kg/h,主要的生产任务是为雪茄型卷烟生产烟丝,批量生产的烟丝储存在掺配库内,随着雪茄型卷烟的生产需求逐渐调用,对物流输送能力要求也在降低。随着品牌加工需求的不断变化,现有的烟丝掺配库利用率严重不足,仅能达到10%,同时整个系统的物流能力也不能满足生产的要求,经常产生出入库错时生产的情况,严重影响了生产调度。因此为解决这一问题,烟丝储运系统的升级改造已迫在眉睫。

2 系统设计

2.1 项目设计原则

充分利用企业现有资源,带动生产要素的合理流动,使企业资源得到优化配置和充分利用。具体而言,结合项目建设目标的需要,项目组在前期方案的制定中明确以下规则:

①烟丝储运系统升级改造在现有的联合工房制丝车间内完成,保障联合工房的原有结构、建筑面积及外立面不变。

②按模块化、柔性化、数字化的设计原则,利用原联合工房的空间,不破坏制丝车间原有的工艺布局。

③保持原有制丝车间的功能区域划分,不改变消防分区。

④在项目实施过程中,要保证制丝生产的正常运行,保障空压、配电、给排水及消防等公用配套设施的正常功能。

2.2 项目总体方案

烟丝储运系统升级改造项目以提高经济效益为中心,采用现代化物流技术,按照“系统化设计、智能化控制、精细化加工、数字化管理”的要求进行设计,全面提升济南卷烟厂的物流装备技术水平。

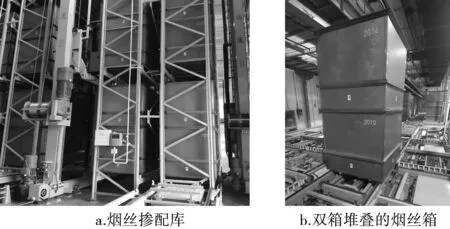

①解决原有烟丝掺配库堆垛机能力不足的问题。采用烟丝箱双箱堆叠方式,见图1。堆垛机一次可搬运2个箱子,提升掺配库的出入库能力,满足现有的流量需求[10]。

图1 烟丝掺配库实物图

②为更好地适应物流系统的需求,采用移动式翻箱机带盖翻箱的模式,见图2。翻箱动作更平缓,翻箱位置更加靠近喂料仓,能够有效减少烟丝造碎及扬尘。移动式翻箱机采用“一对多”的方式,一台移动式翻箱机对应多个喂料仓,增加了系统的灵活性,同时可避免一台翻箱机出现故障影响对应的卷接机生产[11]。

图2 移动式翻箱机实物图

③在整个物流系统中,烟丝箱保持带盖流转,密封性更好,有效解决不带盖的烟丝箱在输送中易扬尘、受污染和串味的问题。

④采用两点装箱方式,见图3。每个烟丝箱经过两次装料过程,烟丝箱从第一装箱工位输送至第二装箱工位的过程中,能自行沉降,消除波峰,实际装箱量能较好的适配预设装箱量。

图3 装箱系统实物图

⑤采用机器人加视觉的模式清扫烟丝箱,保证箱底和侧壁均被清扫,见图4。视觉系统用于探测和识别清理后的烟丝箱是否干净,每箱残余烟丝量不超过10g。

图4 机器人视觉清扫系统实物图

⑥采用3D可视化调度监控系统,见图5。以实时的数据采集为基础,采用3D建模技术、可视化技术、虚拟现实动画技术与自动化技术结合而成的数据管理应用系统,结合真实环境,按1∶1比例进行建模,直观展示物流状态、设备状态及仓储信息。

图5 3D可视化调度监控系统

3 应用效果

为充分发挥现有制丝线的生产能力,满足掺配及贮丝各环节的工艺加工和生产调度要求,烟丝储运系统升级改造项目根据功能划分和工艺流程进行了规划,包括烟丝装箱入库、烟丝翻箱掺配、烟丝箱清扫、回收烟丝入库及抽检等工艺流程。

3.1 烟丝装箱入库

烟丝装箱需要的空烟丝箱从缓存区输送至装箱系统的去盖工位,供烟丝装箱使用。当空箱缓存区空箱数量不足时,系统从立体库中调出空箱组,输送至拆箱工位,由夹抱合分机将双箱拆分为单个空箱并输送至装箱系统的去盖工位,供烟丝装箱使用。

计算机管理系统将品牌、批次总重等信息发送给装箱系统,下达装箱任务。采用两点装箱的方式,烟丝经皮带机输送到纵向布料机,再由纵向布料机将烟丝均匀地布在横向布料机进行装箱,当装满一箱后,通过横向布料车往复铺料切换到另一装箱工位继续装箱。

装箱完成后,装箱系统将烟丝的重量信息传给计算机管理系统。烟丝箱输送至叠箱工位,由夹报合分机将两箱堆叠,RFID读写器将烟丝重量、品规等信息写入RFID中。RFID信息读写错误的烟丝箱送到人工处理站台进行处理。

烟丝箱输送至立体库区前,进行外形检查、RFID信息读取和条码识别。外形检查不合格的烟丝箱送到人工处理站台进行处理,同时将RFID信息和条码信息进行比对,信息错误的烟丝箱送到人工处理站台进行处理。正确的烟丝箱,送至立体库进行存储。

3.2 烟丝翻箱掺配

根据生产调度指令,计算机调度系统下达出库任务,堆垛机将烟丝箱取出并送至出库站台。烟丝箱输送至主线时,RFID读写器读取烟丝箱RFID信息,条码识别器读取条码,并进行第一次信息比对校验。校验合格的烟丝箱送至翻箱缓存通道,同时RFID读写器读取RFID信息,进行第二次信息校验,校验合格的烟丝箱送到移动式翻箱机夹抱工位,确认到位后移动式翻箱机先夹抱上箱,将烟丝倒入喂料仓后再将空箱送至空箱回库站台。然后再夹抱下箱,将烟丝倒入喂料仓后将空箱送至空箱回库站台,实现空箱两箱堆叠,空箱码完后将任务信号反馈给输送系统,输送系统将空箱单元送至清扫流程。校验不合格的烟丝箱送到人工处理站台进行处理。

掺配烟丝(膨胀丝、薄片丝、回收丝等)从喂料仓送出,经皮带输送机、计量管、电子皮带秤按掺兑比例送到对应的制丝主线,完成烟丝掺配。掺配完成的烟丝经加香机、水分仪后,由皮带输送机送到贮丝柜进行存储。

3.3 烟丝箱清扫

堆叠好的空箱单元经链式输送机送至机器人清扫系统,机器人把空箱抱起,进行去盖、翻箱清扫,最后通过视觉系统识别清理后的烟丝箱是否干净。合格的空烟丝箱加盖后,由机器人放至输送线上,不合格的继续清扫。

清扫完的单个空箱优先送到空箱缓存区,供烟丝装箱使用。空箱缓存区存满时,清扫完的空箱堆叠成两箱,空箱单元则送到立体库存储。

3.4 回收烟丝入库

回收烟丝需要空箱时,空箱单元从立体库调出,送到机器人清扫缓存工位,由机器人进行拆箱,将堆叠的烟丝箱拆成单个烟丝箱,再把箱盖放到箱盖缓存站台,然后将空箱输送到空箱供给站台,由人工叉车搬运供回收烟丝装箱使用。

回收烟丝箱入库时,由人工叉车搬运到处理站台,进行称重并将信息写入RFID。机器人从箱盖缓存站台取下箱盖,给回收烟丝箱加盖,然后输送至立体库存储。

3.5 烟丝抽检

系统下达抽检指令,堆垛机从立体库取出烟丝箱,输送到机器人清扫缓存工位,机器人拆箱,将堆叠的烟丝箱拆成单个烟丝箱,然后机器人把箱盖放到箱盖缓存站台,烟丝箱输送到人工处理站台进行检查。检查核对结束后,机器人从给抽检烟丝箱加盖,然后经输送线送至立体库存储。

另外,烟丝储运系统升级改造项目是基于3D可视化的调度监控系统,可直观展示整个系统的物流状态、设备状态及仓储信息等。同时,还可模拟生产设备及场景,对各种突发情况进行安全演练;设计安全教育课程,进行互动式的安全培训。

4 结论

经过一年多的项目实施,济南卷烟厂烟丝储运系统升级改造项目已顺利投入运行。在满足山东中烟品牌加工工艺要求的同时,提高了卷烟生产线的加工能力和自动化程度。结果表明:改造后系统的出入库能力达到170次/小时,有效提高了出入库效率;采用6巷道立体库存放,可储存3348个烟丝箱,大大提高了空间利用率;同时机器人的清扫能力达到45箱/小时,改造后的烟丝储运系统能够满足制丝生产的出入库需求,保障物流不中断,彻底解决了储供丝环节的生产瓶颈问题。