VAS冷床烟丝回收装置的改进

李 荣,杨 力,石 涛,易 斌,李泽惠,方志坤,瞿 冉,张 瑾

红云红河烟草(集团)有限公司昆明卷烟厂,昆明市红锦路366号 650000

随着制丝设备的不断发展,对烟丝加工质量的要求越来越高。加工后烟丝除具有较好的弹性和填充值外,还应剔除烟丝中的梗签和烟末,使烟丝具有较高纯净度,以提高卷烟产品内在品质[1]。德国HAUNI公司生产的VAS冷床是一种对烘后烟丝进行冷却的设备,其作用:一是降低烘后烟丝温度,增加烟丝卷曲度和填充值;二是筛分和剔除烟丝中的梗签和烟末,提高烟丝纯净度,满足后续工序的加工要求[2]。但实际生产中VAS冷床烟丝回收装置无法将梗签与烟丝彻底分离,导致剔除物中含有一定量的可回收烟丝,造成烟丝浪费。针对此问题,许建勇等[3]设计了一种烟丝在线分离回用装置,安装于卷烟机剔梗装置后方,通过塔式分离器实现梗签与烟丝的一次分离,再利用旋风分离器实现烟丝与烟末的二次分离,进而实现了烟丝与梗签的彻底分离,可回收剔除物中85%以上的烟丝。卢淦[4]通过研究卷烟机梗丝风力装置在工艺风力系统及变工况下梗丝的分离效率,对该装置的分流器进行了改进,改进后烟丝颗粒的捕集效率为70.836%,丝中含梗率为1.217%~3.565%。但对于VAS冷床剔除物中烟丝回收利用的研究则鲜见报道。为此,对VAS冷床烟丝回收装置进行了改进,通过调节一级和二级分离体内各阻尼板的角度,实现梗签与烟丝的分级分离以及烟丝回收,并应用计算流体动力学CFD对烟丝回收效果进行数值模拟,以期提高烟丝回收率,降低烟丝消耗。

1 问题分析

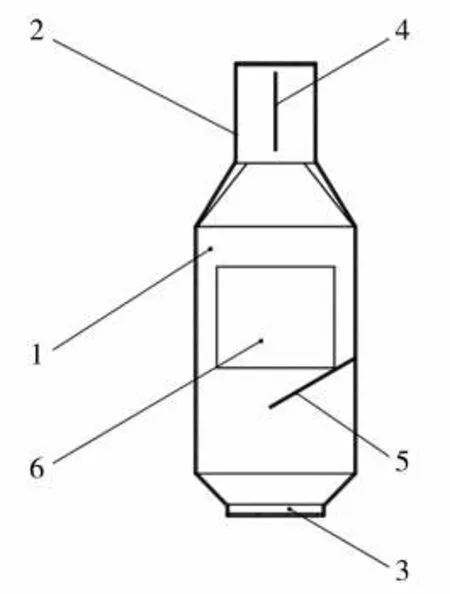

改进前VAS冷床烟丝回收装置主要由机架、吸风管、梗签出料口、风门、固定阻尼板和进料口等部分组成,见图1。其主要作用是将VAS冷床剔除物中的梗签、杂物与烟丝分离,梗签及杂物落入收集箱内,烟丝被重新回收再利用[5]。但实际生产中发现,剔除物中含有一定量的可回收烟丝,导致烟丝回收利用率低,烟丝浪费严重。

图1 改进前烟丝回收装置结构示意图Fig.1 Schematic diagram of tobacco reclaiming device before modification

2 改进方法

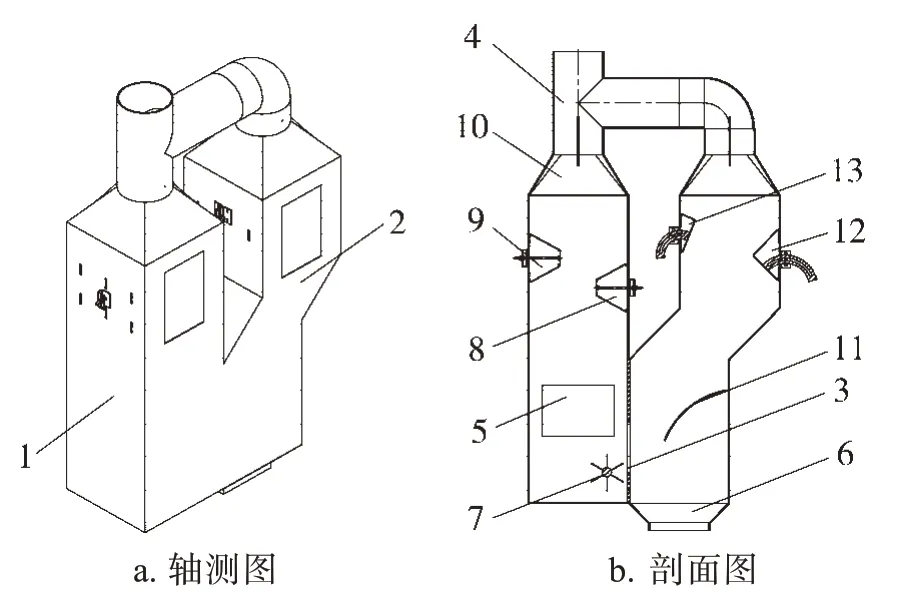

改进后VAS冷床烟丝回收装置由一级分离体、二级分离体、梯形阻尼板、抛料辊、挡料板和三角形阻尼板等部分组成,见图2。其中,一级和二级分离体并联安装,两者内部安装有不同形状、可调节角度的阻尼板,通过调节各阻尼板的角度实现梗签与烟丝的分离。工作时剔除物从进料口进入一级分离体,经过一次悬浮分离后较轻烟丝在出料口被吸风带走,较重的梗签从梗签出料口排出。未被一次悬浮分离的物料经抛料辊抛撒后从一级分离体进入二级分离体,在挡料板和二次悬浮分离的作用下,烟丝从出料口排出,重新回到生产线被再利用,梗签则从梗签出料口排出。

图2 改进后烟丝回收装置结构示意图Fig.2 Schematic diagram of modified tobacco reclaiming device

2.1 阻尼板

一级和二级分离体内共有4块可调节角度的阻尼板,按上下对称位置交错设置,其作用是实现气流均布,使气流按设定方式流动。其中,一级分离体内安装的是梯形阻尼板,二级分离体内安装的是三角形阻尼板,见图3。当物料经进料口进入一级和二级分离体后,通过调节阻尼板角度形成气流加速区,使物料在一级和二级分离体内充分悬浮分离,以提高烟丝回收效率。生产中可根据不同品牌烟丝纯净度要求调节各阻尼板角度,进而改变一级和二级分离体内气固两相场的流场分布,实现VAS冷床剔除物的分级分离。

图3 阻尼板结构示意图Fig.3 Structure of damping plates

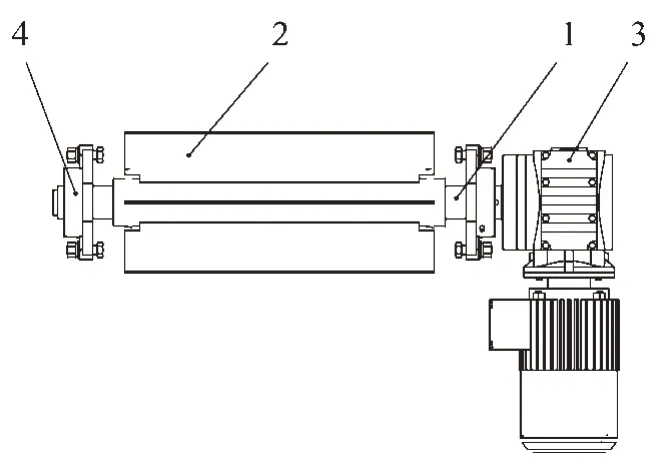

2.2 抛料辊组件

抛料辊组件主要由轴、叶轮、电机减速器和带座轴承等部分组成[6],见图4。当物料由一级分离体向二级分离体流动时,通过抛料辊进行抛撒,有利于梗签与烟丝分离。

图4 抛料辊组件结构示意图Fig.4 Structure of projecting roller assembly

2.3 挡料板

挡料板主要由支架、弧形阻尼板、手柄等部分组成,见图5。其作用是对抛料辊抛撒的物料进行阻挡,便于物料在二级分离体内充分悬浮和分离。

图5 挡料板结构示意图Fig.5 Structure of baffle plate

2.4 CFD仿真优化

基于流体动力学CFD对烟丝回收过程进行数值模拟[7-9],利用悬浮分离原理对梗签与烟丝在流场内的运动轨迹进行分析,考察流场内气流速度分布和流动轨迹情况。为更好地模拟梗签与烟丝在回收装置中的运动情况,采用粒子追踪法[10]评估梗签与烟丝的分离效果。

2.4.1 简化模型

研究发现,颗粒(梗签与烟丝)在流场中受到重力、浮力、气动阻力、压力梯度力等作用力。由于烟丝密度较小,呈丝状且具有一定卷曲度,而梗签密度较大,呈片状。因此,在一定吸风风速下,梗签与烟丝在回收装置中所受到的作用力不同[11]。与梗签相比,烟丝受到的重力小、气动阻力小、浮力大。为得到气固两相场流场内剔除物中梗签与烟丝的运动轨迹,对改进后烟丝回收装置进行简化,模型见图6。

图6 改进后烟丝回收装置简化模型示意图Fig.6 Schematic diagram of simplified model of modified tobacco reclaiming device

2.4.2 仿真参数设置

设定CFD分析类型为内部,并排除不具备流动条件的腔,忽略空穴的作用。首先,根据烟丝回收装置的实际工况,选择层流或湍流状态。其次,设定边界条件、入口体积流量、静压等参数,壁面条件为真实壁面。最后,确定计算流体域,并进行网格划分和后处理。其中,进料口、梗签出料口处的边界条件为大气压101 325 Pa,温度293.15 K;烟丝出料口处边界条件为吸风风速10 m/s;烟丝密度取烟丝粒子密度1.001 g/cm3,当量直径为1 mm;梗签密度取梗签粒子密度2.57 g/cm3,当量直径为5 mm[4]。

2.4.3 仿真数据分析

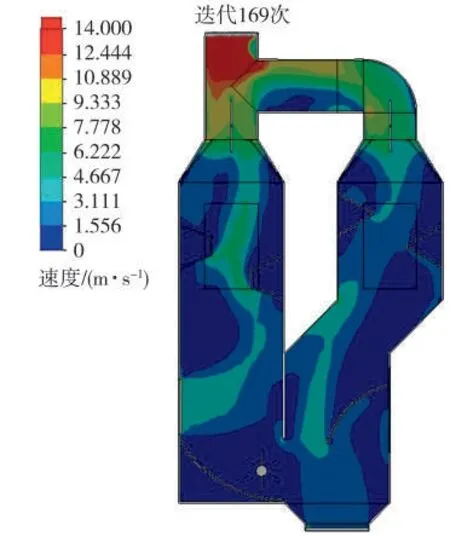

CFD分析求解收敛后,采用速度云图后处理法[12]评估气相流场内气流运动情况。由图7可知,流场内最大气流速度≥12 m/s区域位于吸风管出口处,进料口处气流速度较小,这与实际情况相吻合。此外,受到可调节阻尼板的阻挡,流场内气流速度迅速下降,并向四周分流。

图7 流场内气流速度分布云图Fig.7 Cloud diagram of air velocity distribution in internal flow field

由图8可知,气流流动轨迹显示了流场内气流速度分布,直观地模拟出流场内气流从进料口到出料口的整个动态过程。其中,气流从进料口进入装置,遇到阻尼板后向上分流,并在阻尼板周围形成小漩涡,由此加快了梗签与烟丝的悬浮分离。

图8 流场内气流流动轨迹分布图Fig.8 Trajectory diagram of air flow in internal flow field

采用粒子追踪法对流场内可能存在的两种尺寸(5 mm和1 mm)粒子进行研究。在“注入”中设置两种尺寸粒子,80个梗签粒子和20个烟丝粒子,由图9可观察到有烟丝粒子通过烟丝出料口流出。仿真结果显示,20个烟丝粒子有16个被回收,80个梗签粒子只有2个被回收,大部分落入梗签收集箱。表明梗签与烟丝悬浮分离效果良好,烟丝被有效回收。

图9 烟丝粒子和梗签粒子运动轨迹图Fig.9 Movement trajectory diagram of tobacco and stem particles

3 应用效果

3.1 实验设计

材料:“云烟(A)”“云烟(B)”“云烟(C)”3个牌号卷烟(由昆明卷烟厂提供)。

设备:VAS冷床(德国HAUNI公司);改进后VAS冷床烟丝回收装置[红云红河烟草(集团)有限公司昆明卷烟厂升级改造]。

方法:在VAS冷床烟丝回收装置改进前后分别取“云烟”3个牌号卷烟生产加工物料12、3和2批次,将VAS冷床底风风门开度设为25%,分别统计改进前后剔除物质量、回收烟丝质量和烟丝回收率(回收烟丝质量在剔除物质量中的占比)等数据,取平均值。

3.2 数据分析

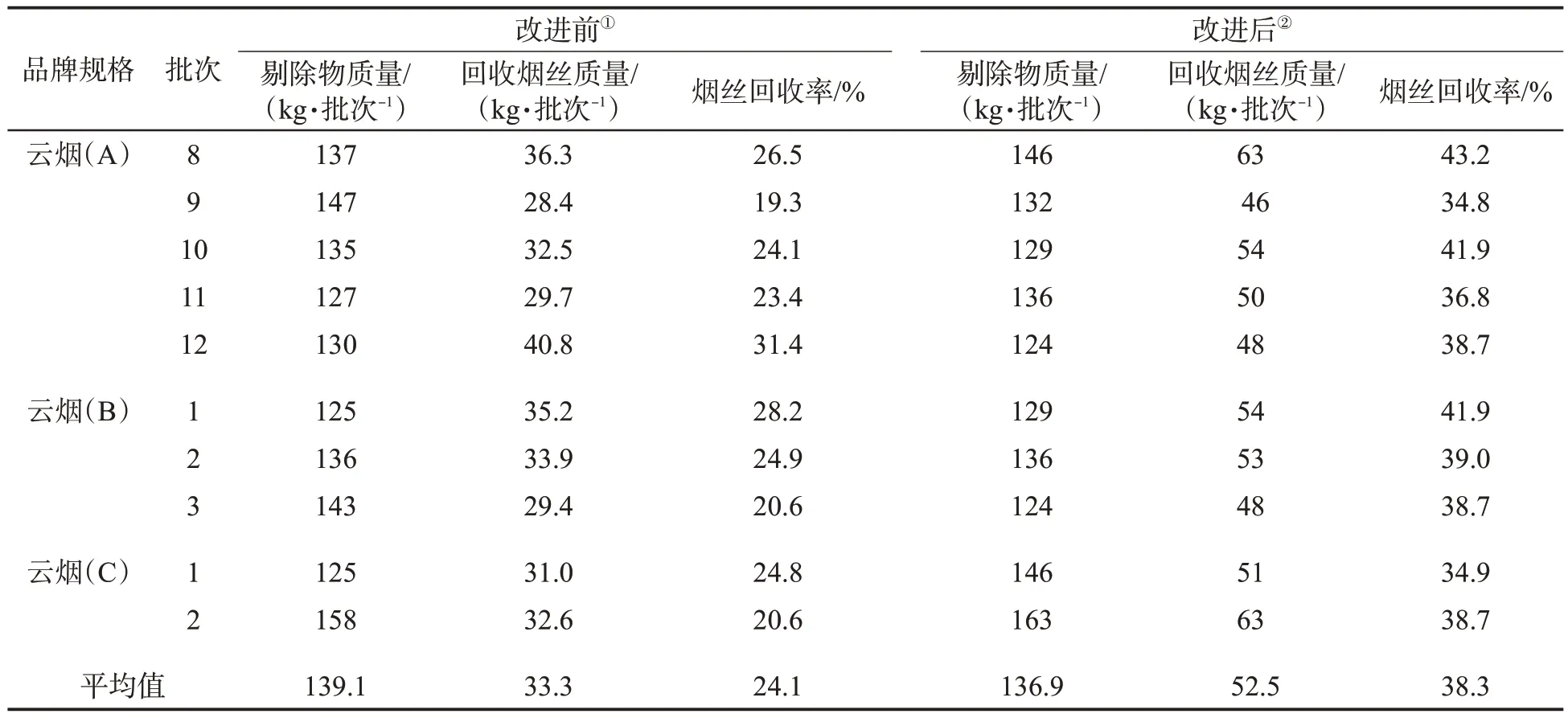

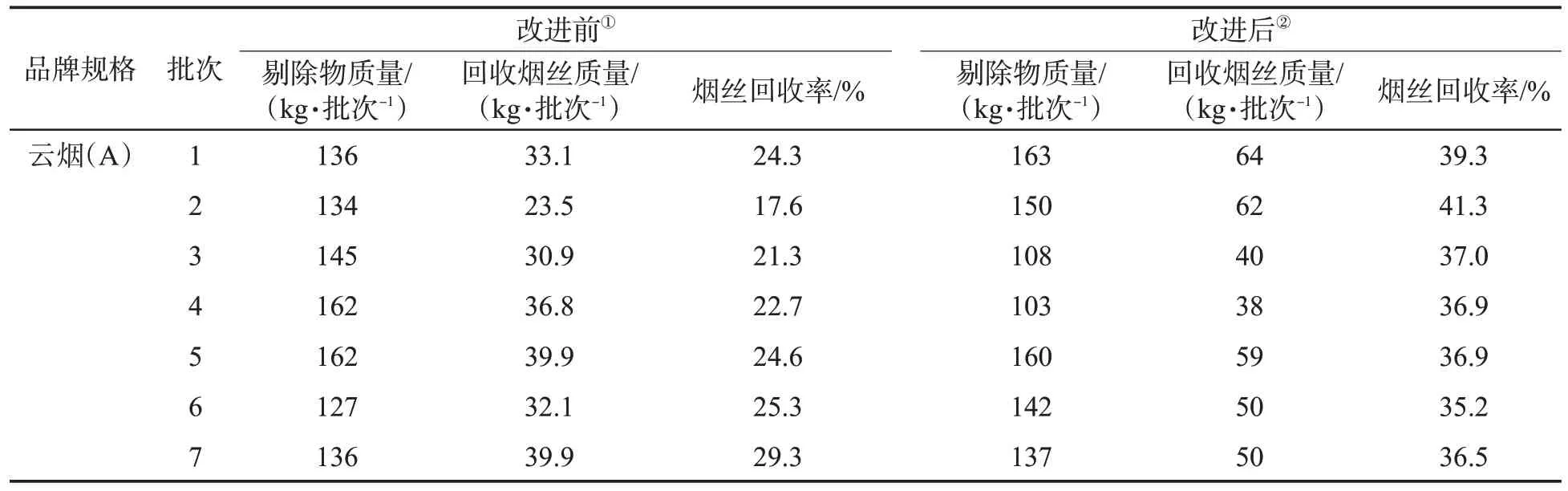

由表1可知,改进前剔除物质量平均值为139.1 kg/批次,改进后为136.9 kg/批次,表明VAS冷床底风风门开度设为25%时,改进前后剔除物质量差异不大,仅减少2.2 kg/批次;回收烟丝质量平均值由33.3 kg/批次提高到52.5 kg/批次,提高19.2 kg/批次;烟丝回收率平均值由24.1%提高到38.3%,提高14.2百分点。可见,改进后通过反复调节一级和二级分离体内各阻尼板位置并找到最佳角度,可以有效提高烟丝回收率。

表1 (续)

表1 改进前后VAS冷床烟丝回收装置检测数据对比Tab.1 Test data of tobacco reclaiming device VAS cooling bed before and after modification

4 结论

对VAS冷床烟丝回收装置进行了改进,并利用计算流体动力学CFD对梗签与烟丝分离效果进行了模拟仿真,实现了剔除物中梗签与烟丝的分级分离及烟丝回收再利用。以昆明卷烟厂生产的“云烟”3个规格卷烟共17批次物料为对象进行测试,结果表明:改进后剔除物质量平均值减少2.2 kg/批次,回收烟丝质量平均值提高19.2 kg/批次,烟丝回收率平均值提高14.2百分点,达到了提质降耗,降本增效的目的。