3D打印机喷头温度自适应Fuzzy-PID控制系统设计分析*

孙晓微,田成元

(1.兰州信息科技学院,甘肃 兰州 730200; 2.甘肃交通职业技术学院,甘肃 兰州 730070;)

0 引 言

不同的3D打印成型技术,其过程控制系统也存在差异,在熔融沉积型过程控制系统中,喷头温度和送丝机构控制作为其关键的过程控制参数,应以稳定的熔融状态和丝材挤出速度来保证模型成型精度,故对喷头的温度控制等级要求较高[1],喷头在工作过程中,温度需要保持在能够使丝材达到可流动的黏稠状态为宜。如果喷头内温度过高,将会导致丝材发生碳化分解反应堵住喷头,影响正常工作;如果喷头内温度过低,将无法使丝材达到熔融的可流动状态,进而无法从喷头流出[2]。此外,还要求将热床控制在适当的温度才可使得熔融的丝材附着[3],因此在整个过程控制系统中对于温度的控制等级与精度要求较高。

笔者利用MATLAB/Simulink仿真软件,在3D打印系统中引入Fuzzy-PID控制器实现对喷头温度响应模型的精确控制,借助仿真工具对比传统PID控制器、模糊控制器与Fuzzy-PID控制器对3D打印机喷头温度的控制效果。通过分析得出Fuzzy-PID控制能力优于PID控制与普通模糊控制,具有较强的可靠性。

1 温度响应模型

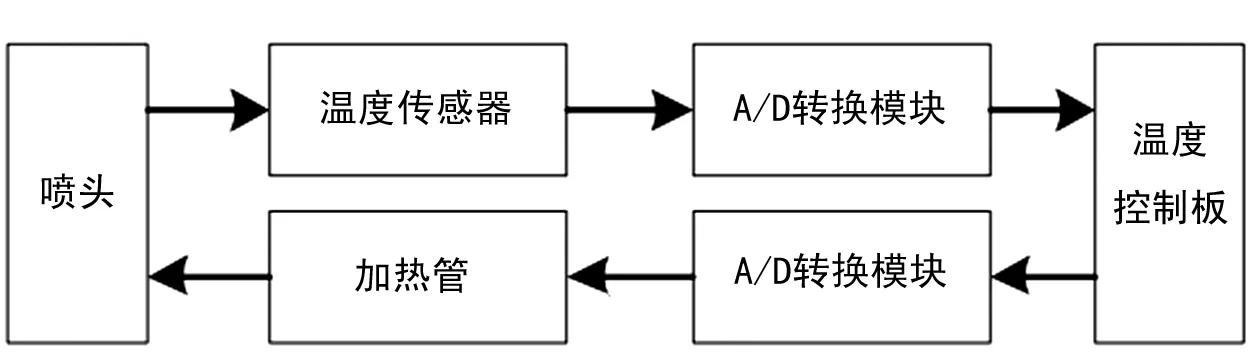

丝材类型决定了喷头的工作温度,常见的3D打印丝材有ABS类材料和PLA类材料[4],选用ABS类材料时,热床与喷头温度应分别达到110 ℃、230 ℃,选用PLA类材料时,热床和喷头温度应达到60 ℃、190 ℃。加热管对热床和喷头持续加热后使其温度上升,其相对应的热敏电阻阻值发生变化,端电压也发生改变。热敏电阻两端的电压经过分压电阻后,由温度控制板采集端口读取热床和喷头的热敏电阻端电压,并通过A/D转换(片内A/D模块)获取实时电压值[5]。当获取的电压值与设定数值相同时,则喷头加热过程结束,3D打印机开始打印任务,喷头温度控制系统框图如图1所示。

图1 温度控制系统框图

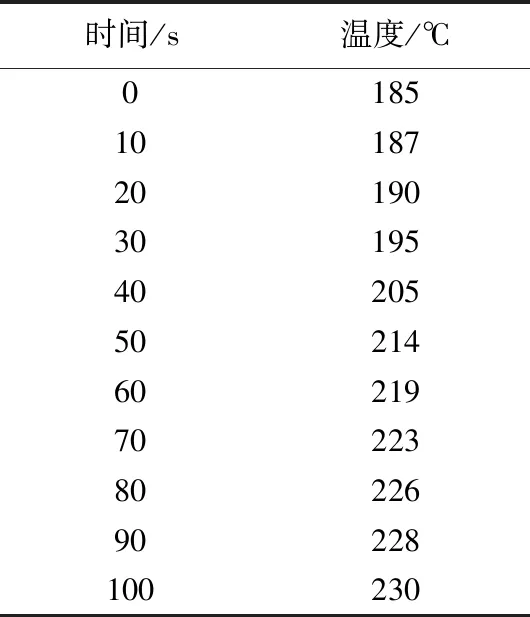

在3D打印工作过程处于稳定运行状态时,向系统输入温度控制信号230 ℃,原始温度为185 ℃,以10 s为一采样周期,通过温度传感器对喷头温度数据进行采集,根据实验获得结果作出阶跃响应曲线,并结合拟合曲线求取传递函数的具体参数数值,实验数据如表1所列。

表1 阶跃响应实验数据

使用MATLAB拟合工具将上表数据进行拟合,得到相应阶跃响应曲线,如图2所示。

图2 阶跃响应曲线

由图2可知,喷头温度阶跃响应曲线近似为S形状曲线,由齐格勒-尼科尔斯法则(反应曲线法)可得,S形阶跃响应曲线适用带纯延迟的一阶惯性环节[6],因此上述数学模型可作为喷头模块的温度传递函数。通过齐格勒-尼科尔斯经验整定公式可求解以上传递函数的比例系数、惯性常数、纯延迟时间常数[7],由科恩-库恩公式可得:

(1)

式中:ΔC为控制系统的输出响应;ΔM为控制系统的阶跃输入;t0.632为喷头温度升高到0.632ΔC时所用时长;t0.28为喷头温度升高到0.28ΔC时所用时长。

解得:

k=0.196,T=24,τ=20.7。

求得传递函数:

(2)

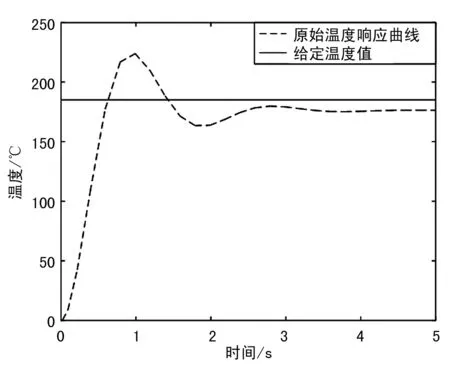

以上确定3D打印机喷头原始温度响应曲线,给定目标温度值为180 ℃,温度变化曲线如图3所示。

图3 原始温度响应曲线

3 Fuzzy-PID控制系统设计及验证

PID控制为使用领域较广的传统控制策略之一,目前仍在广泛应用,当控制对象可表示为准确的数学模型时,使用PID控制可获得较好的控制效果[8]。但在实际工程应用过程中,当控制目标的参数值出现改变时,PID控制无法修改参数,只能按照固定控制规律进行调节。此外,由于大多数被控过程运行原理较为繁杂,控制目标模型很难创建,致使PID控制效果并不理想,系统状态的改变会引起控制效果发生波动[9]。

而模糊控制将输入的参数数值按照给定规则进行模糊化整合后会引起系统控制误差增大、响应速度降低,经分析发现PID控制与模糊控制本身均存在较大的缺陷,故文中利用Fuzzy-PID控制方式对3D打印机喷头温度进行控制,在Matlab中搭建仿真模型进行仿真实验,并与传统控制方式的控制效果进行对比,Fuzzy-PID控制通过PID参数整定规则实时设置模糊控制器的输出量,从而使PID控制器参数根据输入值的变化进行自动调整,使系统对模型的敏感度降低,能够获得较好的控制效果,具有良好的静态与动态特性[10]。

3.1 PID控制系统

PID控制算法针对设定数值与实时数值的偏差进行比例、积分和微分处理,经过线性组合将处理后的数值作为控制量,对目标对象实施控制以降低偏差[11]。在3D打印喷头温度控制系统中,将通过热电偶实时采集到的温度值与目标值作差比较,两者差值即为PID控制器的输入量。PID控制系统原理框图如图4所示。

图4 PID控制系统原理框图

PID控制器根据系统设定值r(t)与实际采样数据c(t)求出控制偏差值e(t),三者关系如式3所示:

e(t)=r(t)-c(t)

(3)

将偏差值经过比例、积分与微分处理后,并通过线性组合得到控制量,控制规律的表达式为:

(4)

比例环节:使用比例环节能够实时成比例地显示控制系统的偏差信号e(t),较快地发挥控制作用,逐渐降低偏差值。稳定误差随着比例系数Kp增大而降低,同时会导致动态稳定性降低,系统振荡严重,超调量升高[12]。

积分环节:在PID控制中加入积分环节以降低静态误差值,即当闭环系统运行稳定时,PID控制输出值和控制偏差值保持不变。积分时间常数Ti确定了积分作用的效果,时间常数取值越大积分效果越弱,反之则效果越强。随着积分时间常数Ti的减小,静态误差减小,但较小的积分常数又会使系统振动幅度加大,稳定性降低。

微分环节:在PID控制中增加微分环节用以提高系统稳定性、增大动态响应速度,此方式能够判断系统发展方向,预判出偏差信号的变化方向,并能在偏差信号值变大前,通过输入适当的前期补偿信号,从而提高系统响应速度,缩短控制周期。

3.2 模糊控制系统

在3D打印机喷头温度控制过程中,通过温度传感器检测各个时刻的喷头温度值,同时与设定温度值进行对比,计算出此时温度偏差值,通过时间积分获得偏差变化率[13],在模糊控制器中输入温度偏差值与偏差变化率,通过模糊控制规则判断输出PID控制器参数值,实现对3D打印机喷头温度的实时控制。

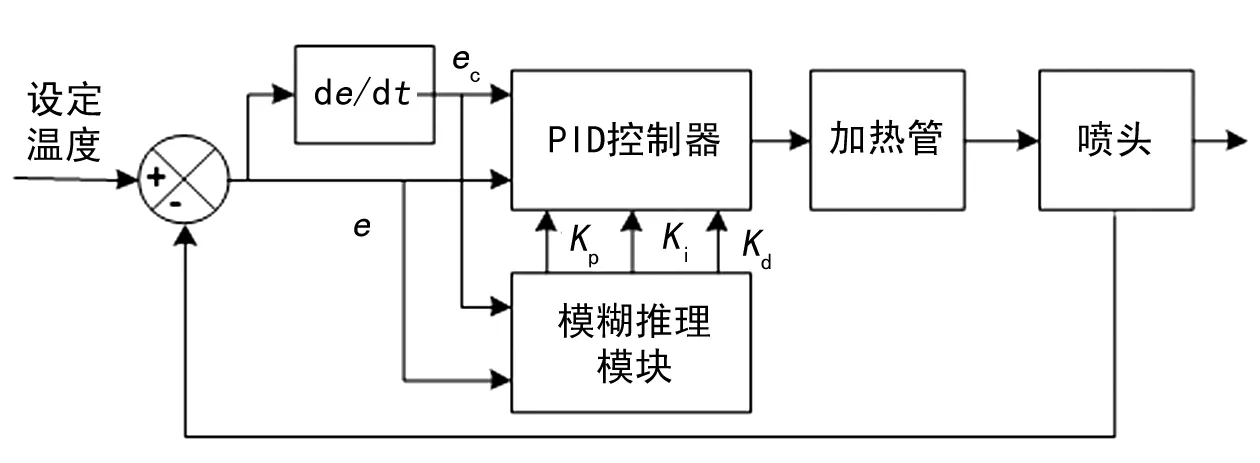

在MATLAB/Simulink仿真环境中使用Fuzzy工具箱设计模糊控制器,选用Mamdani型模糊控制器二维控制结构,即输入信号为实际采样值与设定值的偏差量e和偏差变化率ec,输出信号为模糊控制器计算得到PID参数修正值kp、ki和kd,在PID控制器中输入信号参数修正值,从而实现Fuzzy-PID控制,Fuzzy-PID控制器原理图如图5所示。

图5 Fuzzy-PID控制系统原理框图

在模糊处理过程中,模糊控制规则是该过程中的关键部分,输入量与输出量的模糊子集均为{NB,NM,NS,ZO,PS,PM,PB},根据喷头温度控制要求,参数kp、ki和kd在不同e和ec下自动整定时需符合以下调整规则[14]。

(1) 当误差e较大时,为保证系统具有快速响应能力,无论误差如何变化,均应取较大的kp和较小的kd,此外为防止系统响应超调量过大,还需削弱积分作用,即ki取较小值。

(2) 当误差e取中间值时,为防止超调量过大,kp需要设定较小数值,同时为了提高响应速度,ki和kd取中等值,此时系统响应取决于kd的取值。

(3)当误差e取较小值时,为维持系统的稳定性,kp和ki应取较大值,此外为防止系统在目标值周围发生连续波动,增强系统抵抗外界干扰能力,当ec较小时,kd应取较大值;当ec较大时,kd应取较小值。

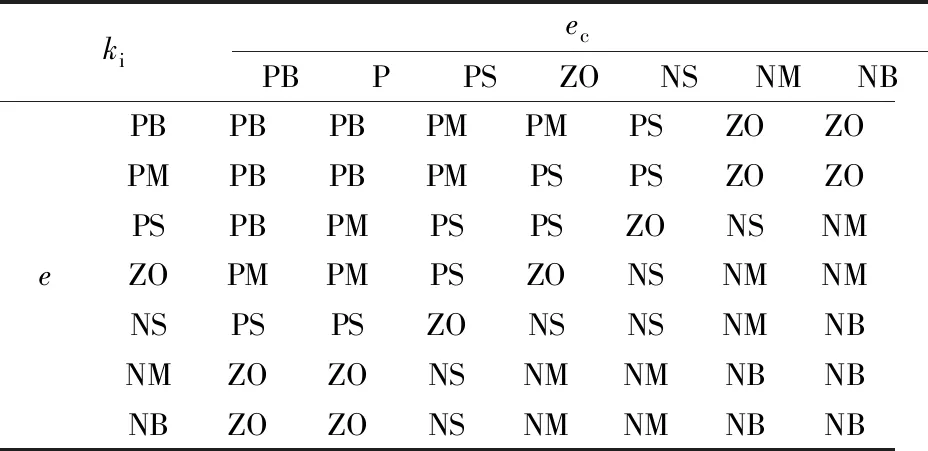

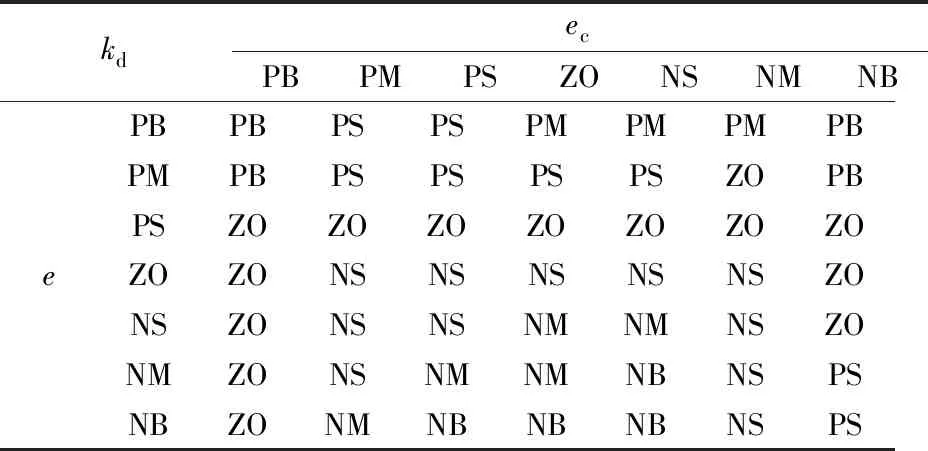

根据以上控制规律,按照“if…then…”语言格式,将模糊控制规则整理为如下49条控制规则[15]:

rule1:if (eis PB) and (ecis PB) then (kpis NB) (kiis PB) (kdis PB)

……

rule49:if (eis NB) and (ecis NB) then (kpis PB) (kiis NB) (kdis PS)

对应的输出信号kp、ki和kd的模糊规则分别为表2~4所列。

表2 kp模糊控制规则表

表3 ki模糊控制规则表

表4 kd模糊控制规则表

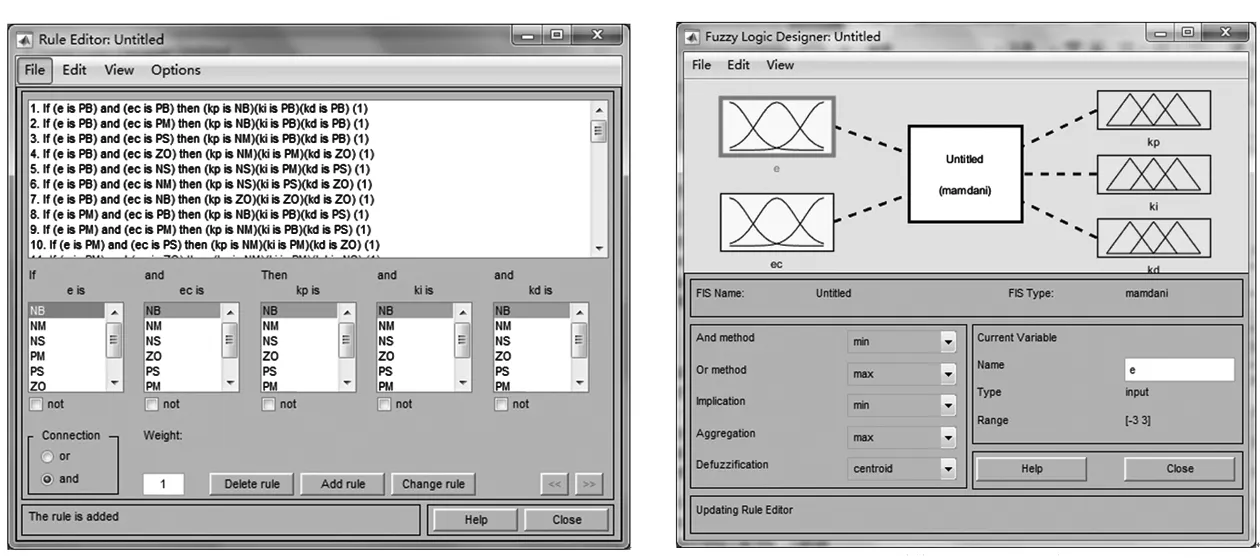

在Matlab模糊逻辑工具箱中,按表2~4所示在模糊规则编辑界面中设置控制规则,如图6所示。

美国镜泰公司成立于1974年,是一家全球领先的研发并生产自动防眩后视镜的专业公司,全球市场占有率超过80%。1987年公司生产出世界上第一个电质变自动防眩内后视镜。2005年底,其分公司镜泰(上海)电子技术有限公司在上海松江成立,该公司拥有出色的工程技术团队,已和中国大部分整机厂开展了合作并为不同车型提供产品配套服务。

图6 模糊控制规则 图7 模糊推理系统

在Matlab/Simulink中选用模糊推理系统编辑器和隶属函数编辑器,根据控制规则设定输入量e和ec的论域为{-3,-2,-1,0,1,2,3},设定输出量kp、ki和kd的论域为{0,0.5,1,1.5,2,2.5,3},按照三角均匀分布型隶属度函数对输入数据进行模糊化处理,模糊控制器选用二维Mamdani控制器,模糊控制决策使用Max-Min,选用重心法解模糊[16],设定完成后的界面如图7所示。

在实际成型工作中,3D打印机喷头温度控制系统可采用以上模糊控制规则实现对PID参数的实时自动调整[17],持续检测e和ec,并迅速推理出PID控制参数与e和ec的对应关系,实现参数在线自动整定,使得Fuzzy-PID控制性能优于PID控制与模糊控制[18]。

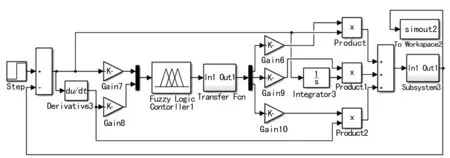

3.3 Fuzzy-PID控制系统及验证

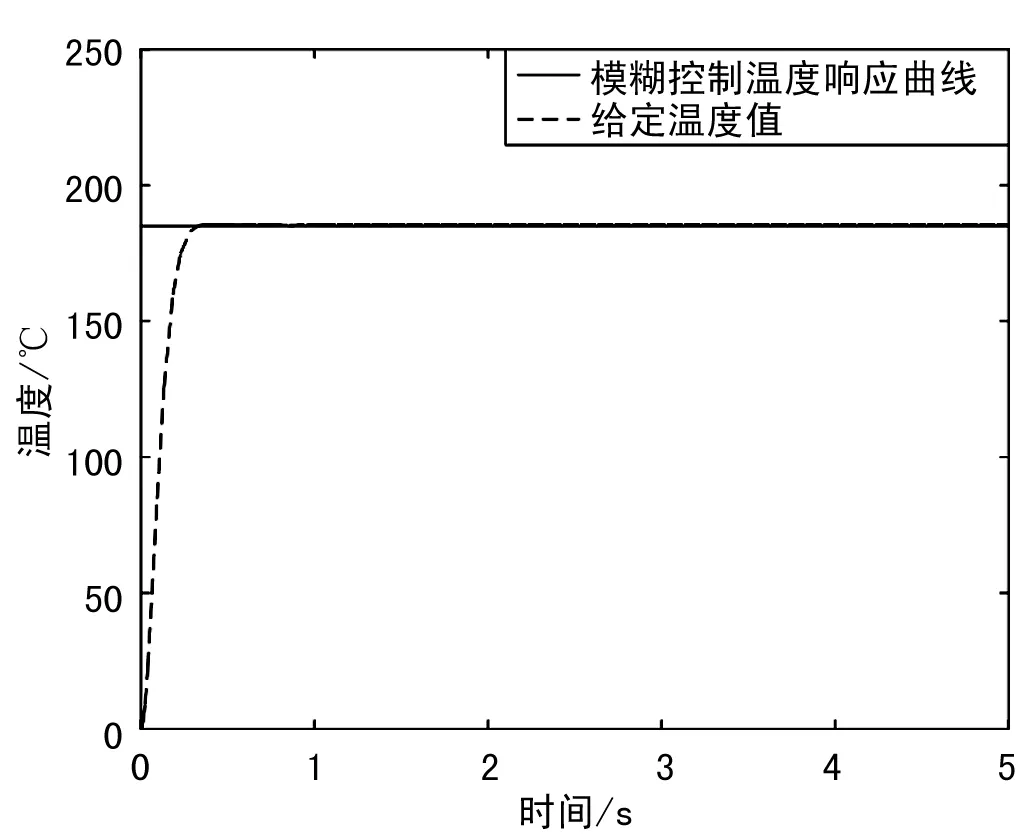

在3D打印系统中,规定喷头起始温度为0 ℃,目标温度为180 ℃,量化因子e为0.4,ec取0.6,比例因子kp、ki和kd均取1,根据控制规则,整定PID控制中kp、ki和kd的数值。如图8所示为控制仿真图,仿真结果响应曲线如图9所示。

图8 Fuzzy-PID控制仿真图

图9 Fuzzy-PID控制响应曲线

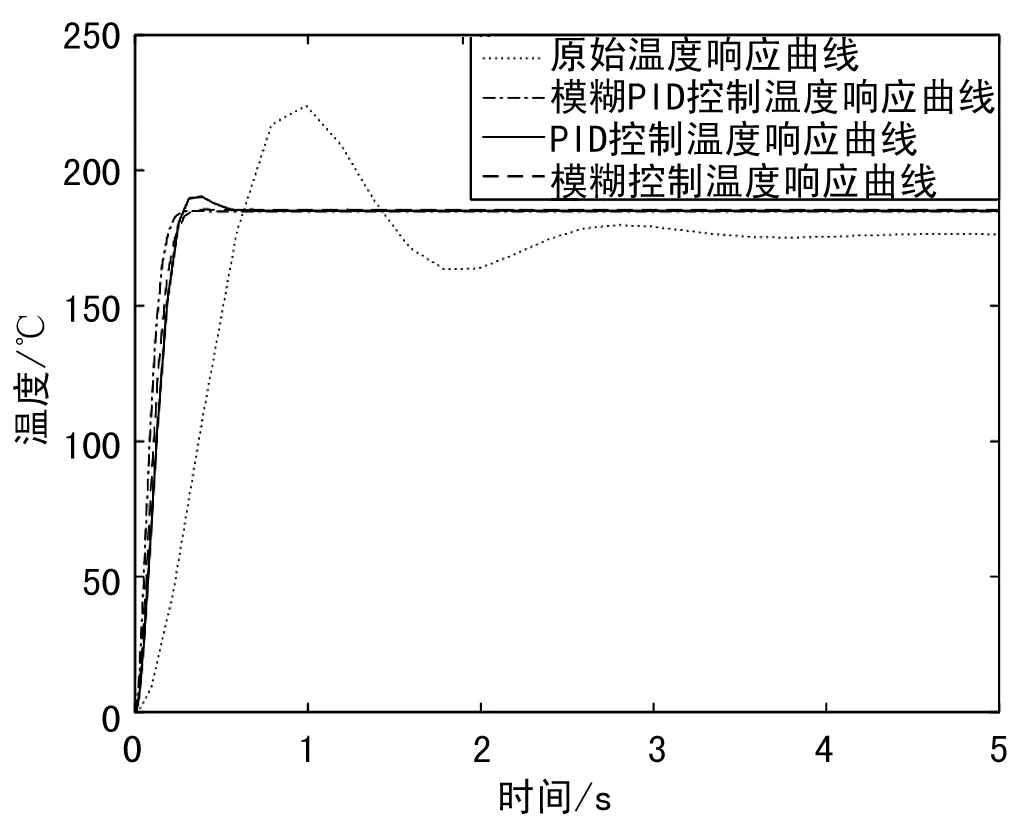

为了更清晰地比较出Fuzzy-PID控制的控制能力,将Fuzzy-PID模型与PID控制以及模糊控制进行对比,控制结果对比表见表5。各控制方式的控制响应曲线如图10所示。

图10 控制响应曲线

表5 控制结果对比表

Fuzzy-PID控制在传统模糊控制与PID控制的基础上加入了PID参数值的动态调整功能,通过仿真验证进一步证明了Fuzzy-PID控制的优越性。与PID控制、模糊控制相比,采用Fuzzy-PID控制时,调控时间分别降低37.83%、19.51%,超调量分别降低94.79%、75%,稳态误差分别降低22.58%、64.71%。Fuzzy-PID控制具有良好的控制适应能力与非线性逼近能力,满足 3D打印机喷头温度控制系统实时控制的要求,Fuzzy-PID控制具有调整时间短和稳态性能好等多种优点,充分体现了Fuzzy-PID参数自整定控制的优势[19]。

4 结 语

针对3D打印机喷头温度控制系统,引入参数自整定Fuzzy-PID控制,使用MATLAB模糊逻辑模块及仿真模块建立系统仿真图,通过仿真曲线获取优化参数。经分析表明,与模糊控制系统及PID控制系统相比较,自整定Fuzzy-PID控制系统在3D打印机喷头温度控制系统中具有动态响应快、调整速度快、稳态性能高、抗干扰能力强、超调量小等优势,适合于工况变化频繁的工作系统,能够有效控制3D打印系统的喷头温度,并具有较高的可靠性。