涡轮盘表面凹槽埋偶结构设计与仿真研究*

梁欢欢,牛宏伟

(中国飞行试验研究院,陕西 西安 710089)

0 引 言

近年来,军用航空发动机不断追求更高的推重比,这不可避免地导致了涡轮进口温度的提高。目前我国在役军用航空发动机的涡轮进口温度约在700~1 200 ℃范围内,这对涡轮部件尤其是涡轮叶片的结构强度带来了极大挑战,使涡轮叶片超温、蠕变损伤、烧蚀等问题更加恶化,极大地限制发动机的安全性和耐用性。严重的超温现象会在短时间内损坏叶片,甚至打坏发动机并损伤飞机,威胁着飞机的飞行安全,因此开展高温、高转速极限工况条件下的涡轮叶片温度测量,准确测取涡轮转子叶片的表面温度及分布,对涡轮叶片热强度及热疲劳寿命评估、冷却结构设计优化与验证等至关重要,同时为保障飞行安全提供有效的监测手段[1]。

热电偶的测温范围广,在-200~2 500 ℃之间,坚固耐用,抗冲击振动性好,测量端较小,测量准确度高[2],因此广泛应用于涡轮叶片恶劣环境的温度测量。主要瓶颈问题之一是热电偶在高温、高转速环境下的粘结强度和寿命问题,目前业内主要通过表面刻槽埋偶方式对热电偶进行固定。将热电偶埋设在凹槽内,并利用热喷涂技术在热电偶表面制备一层涂层,利用涂层与叶片的结合力将热电偶固定在内,涂层耐高温性能好,结合强度高,能够满足涡轮叶片高温高转速工作环境。

与传统制造业机械加工的铣床铣削加工刻槽“减材制造技术”相比,金属零件3D打印就是利用各种快速成型技术直接制造金属功能零件。其基本原理是采用“离散堆积、逐层添加”的方法制备金属功能零件,相对于传统的“减材成形”具有高度的柔性和工艺适应性[3],能够制造传统方法所无法制备的各类异形、中空、点阵结构的零件,当前主要有:选区激光烧结(Selective Laser Sintering,SLS)技术、直接金属粉末激光烧结(Direct Metal Laser Sintering,DMLS)、选区激光熔化(Selective Laser Melting,SLM)技术、激光近净成形(Laser Engineered Net Shaping,LENS)技术和电子束选区熔化(Electron Beam Selective Melting,EBSM)技术等。随着技术的发展,基于激光增材制造凹槽的高温高速旋转件表面热电偶集成方法采用了一种新的思路,在涡轮盘表面通过增加材料的方式来构造热电偶埋设通道,能够在不损伤原结构的前提下实现热电偶的固定,所增加结构具有与原结构相近的力学性能,组织细小致密,避免了焊接所带来的气孔和性能退化问题[4],激光增材制造技术目前已用于受损涡轮叶片快速修复,具有较高的可靠性,尤其适用于空腔、薄壁结构表面热电偶集成[5]。

某项目的空心冷却涡轮试验件温度测量,需要对涡轮试验件进行热电偶改装,涡轮盘内部由于冷却设计采用空心结构,壁面最薄处仅数毫米。笔者根据涡轮叶片的温度测试需求,分别基于铣削加工和激光增材制造技术设计涡轮盘表面凹槽用于铺设热电偶的导线和转接段,通过有限元方法对设计的结构进行了结构强度仿真计算,分析两种方案构造凹槽后涡轮盘结构的变形和Von-Mises应力分布,校核各部分结构是否满足强度要求。

1 凹槽结构设计

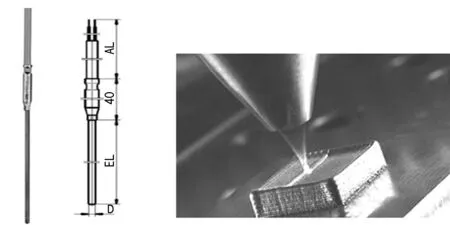

涡轮盘试验件模型如图1所示,通过布置热电偶的方法来测量涡轮叶片表面的温度,需要在涡轮盘表面构造热电偶埋设通道,铠装热电偶实物图如图2所示。涡轮盘工作的高温、高压环境对热电偶的改装实施造成很大的困难,另外热电偶铠装段与引线段需要转接头过渡,而转接头体积和质量相对较大,在涡轮盘高速旋转时产生巨大的离心力作用下容易甩飞出去,造成叶片损伤等安全隐患。热电偶转接头处直径约为6 mm,需要在涡轮盘上加工3 mm的半圆柱形槽来埋设接头,后续通过点焊、热喷涂、涂胶等方法对热电偶转接头和引线进行固定。根据目前技术手段,考虑以下两种可行的方法。

图1 涡轮盘试验件模型

图2 铠装热电偶实物图 图3 LDM工艺增加的组织结构参考

(1) 数控铣床铣削加工(以下简称“铣削法”)。将试验件固定,使用高速旋转的铣刀在试验件上走刀,切出需要的形状和特征。铣削加工可进行复杂外形和特征的加工,加工效率高、成本低,时间周期短,但铣削刻槽容易造成局部应力集中。

(2) 激光增材制造技术(以下简称“增材法”)。利用激光增材技术在涡轮盘表面增加与热电偶直径相当厚度的沟槽,作为埋偶通道。激光增材制造选用LDM工艺,即以送粉为技术特征的激光沉积制造(Laser Deposition Melting,LDM),是在已有涡轮盘结构上增加材料,达到改变材料结构的目的。粉末材料使用与涡轮盘相同材料的K4169镍基合金粉末,LDM工艺增加的组织结构如图3所示。激光增材制造技术不会破坏原有结构的完整性,避免了涡轮盘强度的下降,但对加工面有一定要求,曲面加工存在困难,加工成本高,成型效率和精度低。

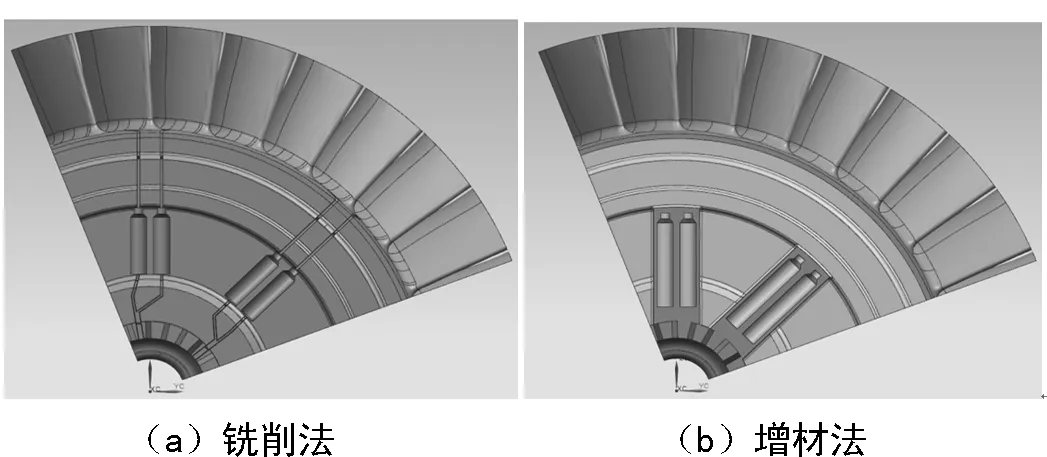

使用“铣削法”和“增材法”构造涡轮盘表面半圆柱形凹槽结构设计方案如图4所示。

图4 涡轮盘表面半圆柱形凹槽的结构设计图

2 静强度仿真计算

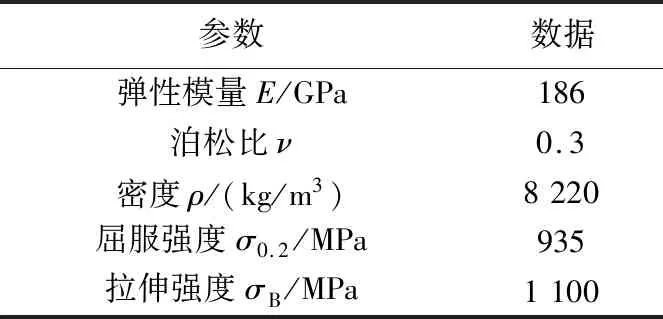

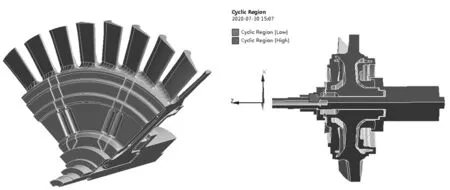

涡轮盘及其工装的三维模型如图5所示。涡轮盘使用K4169铸造高温合金材料加工而成,材料属性见表1。由于模型较复杂,设计过程中为了减少工作量取四分之一模型,仿真计算时以旋转轴为中心施加旋转对称,如图6所示。

表1 K4169铸造合金材料属性

图5 涡轮盘及其工装的1/4模型 图6 施加旋转对称

2.1 铣削法设计方案的仿真计算

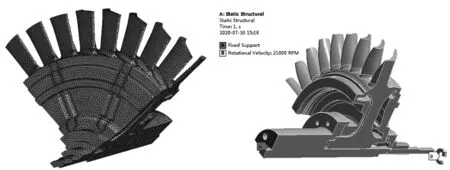

有限元模型建立:有限元模型采用四面体网格划分,对凹槽部分进行局部网格细化,划分得到412 747节点,266 268单元,如图7所示。

图7 涡轮盘有限元模型网格划分 图8 约束施加示意图

约束施加:涡轮盘与工装各安装面之间接触设置为绑定接触。在安装涡轮盘的工装一端施加固定约束,按照涡轮叶片的旋转方向对全局施加最大旋转速度21 000 r/min,如图8所示。

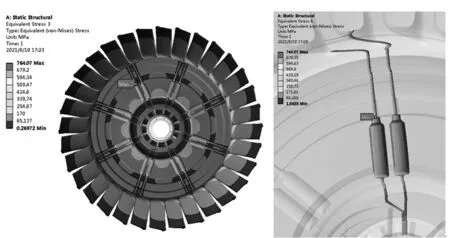

仿真计算结果分析:涡轮盘及其表面铣削加工凹槽的结构变形分布如图9所示,可以看出旋转过程中在离心力作用下,整个结构的变形从旋转轴心向外逐渐增大,最大变形为0.32 mm,位于叶片的尖端。铣削法整个结构的Von-Mises应力分布如图10所示,凹槽部分局部的Von-Mises应力分布如图11所示,可以看出涡轮叶片应力从叶根到叶尖呈递减趋势,铣削加工凹槽部分对涡轮盘表面应力分布有明显的改变,凹槽部分存在明显的局部应力集中,最大应力为764.07 MPa,位于不同直径凹槽的连接过渡部位。

图9 变形分布云图(铣削法)

图10 Von-Mises应力分布云图(铣削法) 图11 铣削凹槽部分的局部应力云图

2.2 增材法设计方案的仿真计算

增材法仿真计算的有限元模型建立及约束施加方法与铣削法相同。

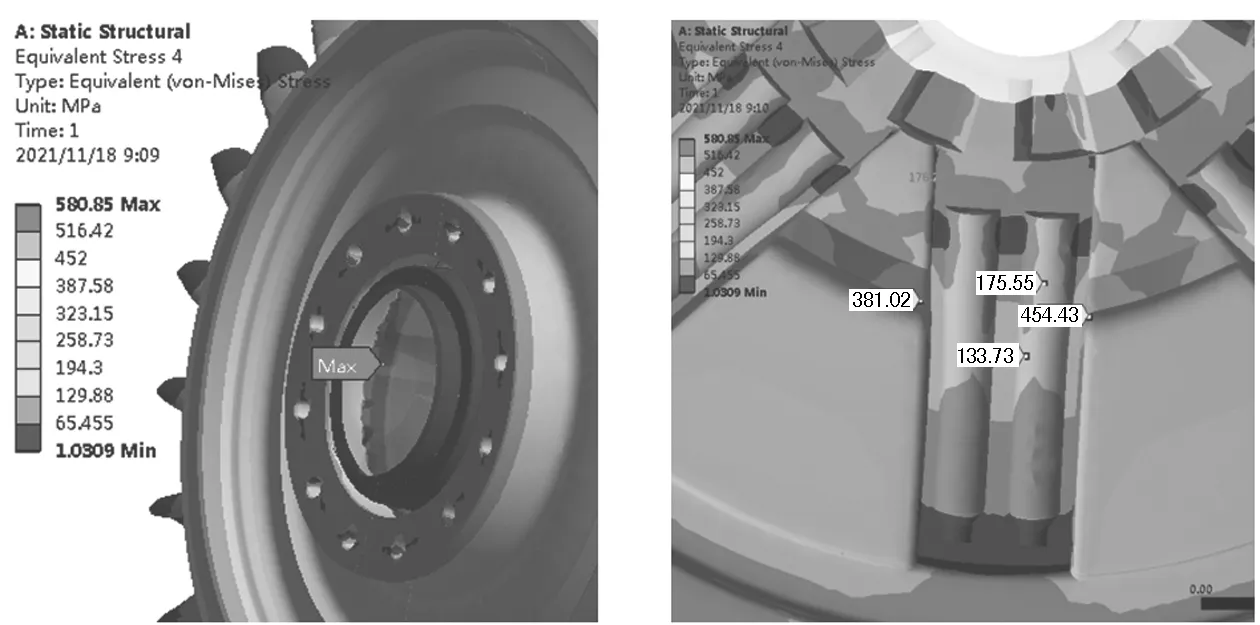

仿真计算结果分析:涡轮盘及其表面增材制造凹槽的整体结构变形分布如图12所示,可以看出整个结构的最大变形为0.34 mm,位于叶片的尖端。增材法整个结构的Von-Mises应力分布如图13所示,最大应力为580.85 MPa,位于涡轮盘与工装接触面,如图14所示,涡轮叶片应力从叶根到叶尖呈递减趋势。增材部分局部的Von-Mises应力分布如图15所示,可以看出增材的凹槽部分与涡轮盘过渡处应力较大,局部最大应力大约为454 MPa。

图12 变形分布云图(增材法)

图13 Von-Mises应力分布云图(增材法)

图14 最大应力位置 图15 增材部分局部应力分布云图

3 结 语

对比分析可以看出,铣削法和增材法方案设计凹槽的涡轮盘整个结构的变形分布规律相似,变形从旋转轴心向外逐渐增大,最大变形位于叶片的尖端。铣削法和增材法构造凹槽都改变了涡轮盘表面原有结构的应力分布,涡轮盘铣削法加工会造成凹槽部分的应力集中,尤其在不同直径刻槽的连接部位应力集中更加显著,增材法加工部分附近的应力分布相对比较均匀。铣削法最大应力为764.07 MPa,增材法最大应力为580.85 MPa,两种方法得到的最大应力都小于K4169材料的屈服强度935 MPa,满足强度设计要求。与传统铣削加工工艺相比,增材法对于局部应力集中具有明显的改善,为空心冷却薄壁结构涡轮盘的热电偶改装提供了一种新的思路。