转鼓式飞剪缸孔高效光整加工技术研究及应用

李雷 殷方游 陈华 林松

(1.二重(德阳)重型装备有限公司,四川 德阳 618000;2.四川省技术转移中心,四川 成都 610041)

上、下转鼓是转鼓式飞剪中的关键件,不仅结构复杂,而且制造技术要求高,特别是装锁紧缸位置的孔系加工,该孔为台阶孔,深度深,精度高(表面粗糙度需达到Ra0.8 μm),加工难度极大。目前,该孔系的加工方法通常采用镗削或珩磨完成,不仅产品质量难以保证,而且加工效率极低。通过研究公司常规850~2250 mm轧机中转鼓式飞剪缸孔的规格、加工工艺方法,以及中小型深孔高精度加工效率提升工艺方法和手段:珩磨、抛磨、滚压等,设计一种新型通用高精度孔表面光整刀具,对转鼓式飞剪的缸孔孔系的加工工艺方法进行固化,提高加工效率,稳定零件加工质量,降低产品生产制造成本,并为同类型孔的高效精加工提供借鉴。

1 转鼓式飞剪缸孔的加工难点

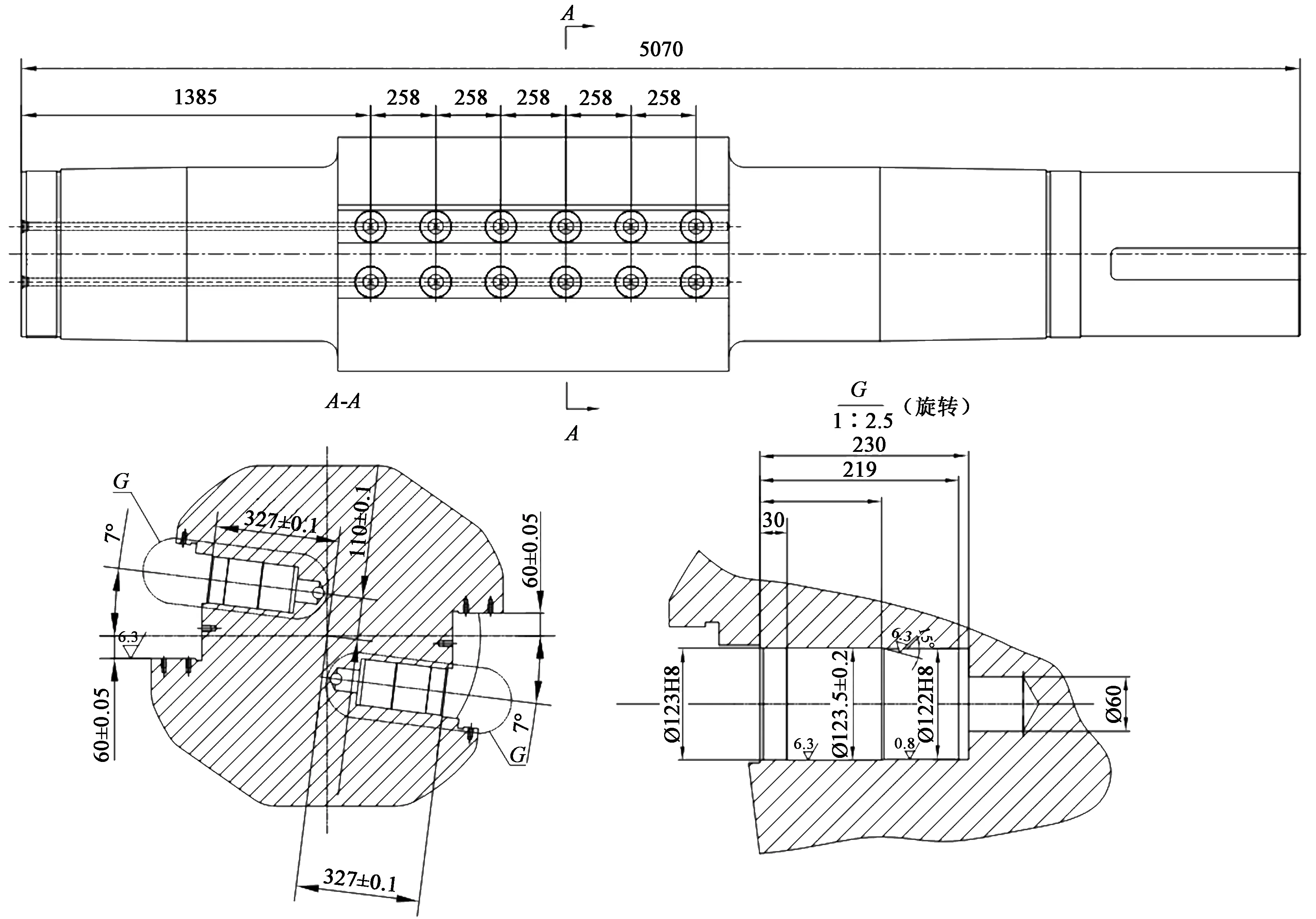

转鼓的材料通常为42CrMo锻件,调质后抗拉强度为690~890 MPa,屈服强度≥500 MPa,具有较高的强度及韧性,但导热性较低。刀具在切削过程中所承受的切削力相对较大,刀尖温度高,易磨损,刀具寿命低。特别是锁紧缸位置的孔系加工,该组孔为阶梯式盲孔,不仅尺寸精度要求高,表面粗糙度要求为Ra0.8 μm,而且孔深>200 mm,属于深孔加工范围(如图1所示)。加工此孔的难点如下:

图1 转鼓式飞剪缸孔示意图

(1)选择合理的工艺方案是高效、高质加工该组缸孔的关键。

(2)公司轧钢设备长线产品规格为850~2250 mm,转鼓式飞剪压紧缸缸孔的尺寸不一致,需设计一种通用型高精度孔表面光整刀具。

(3)确定各项切削参数是稳定产品加工质量的重要条件。

2 加工方案的确定

针对转鼓式飞剪缸孔的结构特点及加工难点,分别对镗削、珩磨、滚压三种常规孔精加工方法进行分析、比较,并确定最终工艺方案。

2.1 精密镗削

通过对缸孔的结构、精度及材料分析,选择调整精度为0.01 mm的精镗刀及IC20N金属陶瓷刀片进行缸孔精镗加工,通过“正交实验法”进行切削试验,以寻求最佳切削参数。试验结果表明:在数控镗床上加工,当孔深≤100 mm时只要选择合理的切削参数,就能满足图纸的各项技术要求,表面粗糙度达Ra0.8 μm。但孔深加深后,刀具会产生振刀现象,刀尖磨损严重(如图2所示),最好的表面粗糙度只能达到Ra1.6 μm,并且圆度和圆柱度均难以保证。

图2 刀尖磨损照片及有限元分析

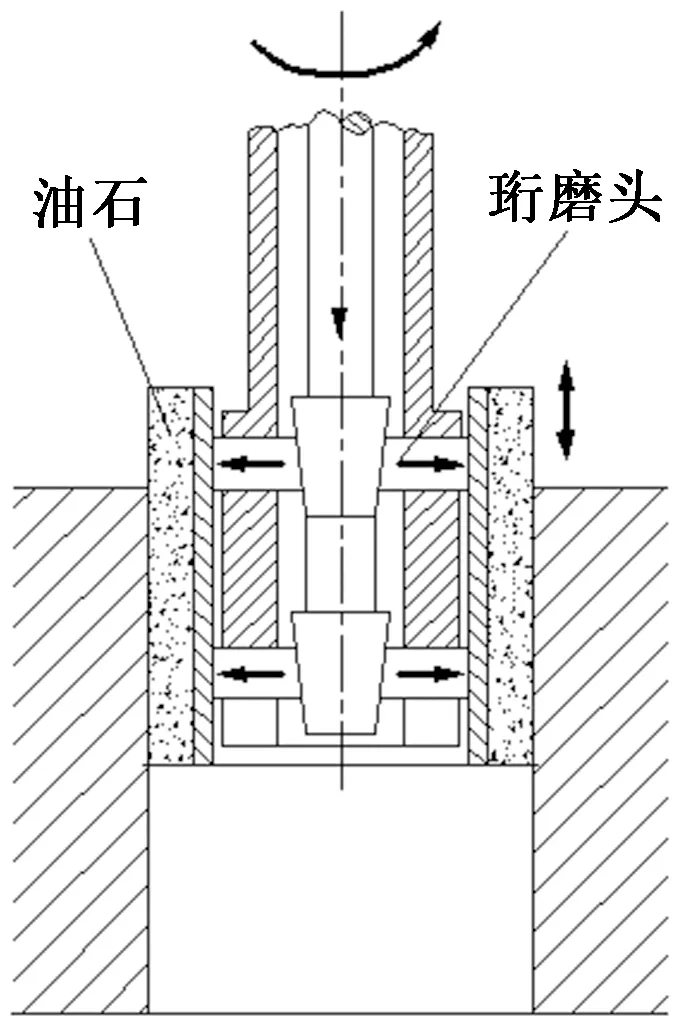

2.2 珩磨加工

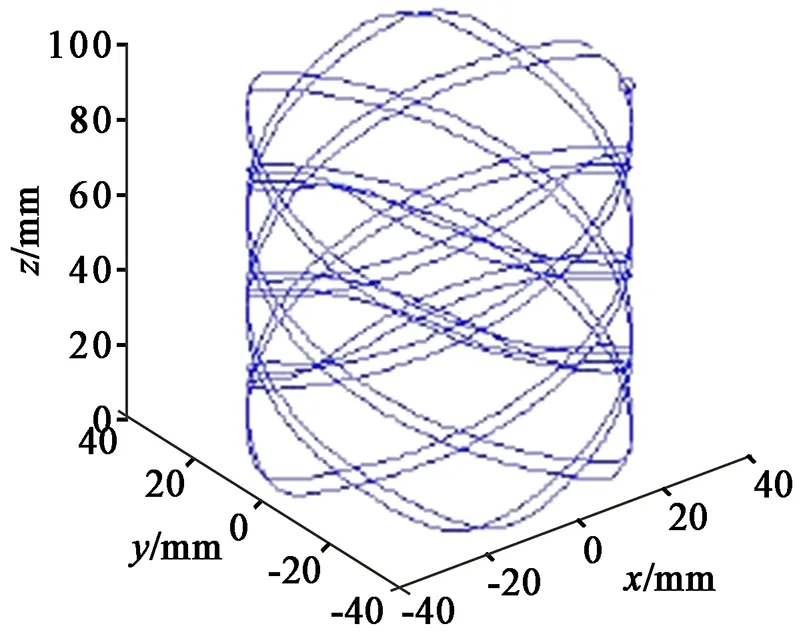

珩磨头上安装有若干条油石,通过调整机构将油石径向胀开,与被加工孔的孔壁相接触并产生一定的挤压力,加工时机床主轴进给并带动珩磨头进行旋转及往复综合运动,实现对孔表面的光整加工(如图3所示)。珩磨前必须严格控制被加工孔的各项形位公差,通常直径按上差加工,表面粗糙度需达Ra3.2 μm以上。珩磨过程中的油石运动轨迹通过MATLAB建模仿真在空间上呈螺旋线(如图4所示),由于被加工孔较深,为保证孔底精度与其它部位的精度一致,需选用长油石,并提高转速在孔底多驻留一段时间,可有效保证缸孔的圆度及圆柱度要求,珩磨后表面粗糙度达Ra0.4~0.6 μm,优于设计要求。

图3 珩磨加工示意图

图4 油石运动轨迹示意图

此方法虽然能够满足各项技术要求,但是效率较低,精加工一组缸孔(12个)通常需要12~16 h。在加工过程中,油石易受磨损,若进行更换和修正需要大量的时间。

2.3 滚压加工

滚压加工是无屑光整加工的一种,是用高硬度滚柱对被加工的金属表面进行滚压,使被加工表面发生塑性变形,将凸起部分填充到相邻的凹谷中,使其平整的一种加工方法(如图5所示)。通过试验,滚压加工一组缸孔只需60 min左右,表面粗糙度很容易就达到Ra0.6~0.8 μm,并且孔的圆度及圆柱度也略有提高。

图5 滚压加工原理图

2.4 镗、珩磨及滚压技术加工缸孔的优缺点分析

(1)精镗加工

优点:孔直径加工范围大,辅助时间少。

缺点:当被加工孔的深度尺寸≥100 mm时,表面粗糙度Ra为0.8 μm并且相关形状公差难以保证。

(2)珩磨加工

优点:相对于镗孔来说,能够容易达到较高的加工精度及表面粗糙度要求,并且质量稳定。

缺点:辅助时间长,加工过程中需换珩磨油石,效率较低。预加工孔的尺寸及形位公差均需有一定的精度要求,否则难以保证珩磨质量。

(3)滚压加工

优点:加工和辅助时间少,加工精度及效率相对较高。

缺点:滚压头的调整范围小,一般直径调整范围在0.5 mm左右,通用性较差。

2.5 对比分析结果

通过以上对比分析可知,镗削在加工深度尺寸≥100 mm时,难以保证加工质量;珩磨辅助时间长,加工效率较低;只有滚压加工效率相对较高,但是受滚压头调整范围的影响,通用性较差,只要解决滚压装置的通用性问题,就可以实现转鼓式飞剪压紧缸缸孔的高效加工。

3 方案优化与实施

根据分析结果,对转鼓式飞剪压紧缸缸孔加工工艺方案进行优化、验证、实施并固化各项参数。

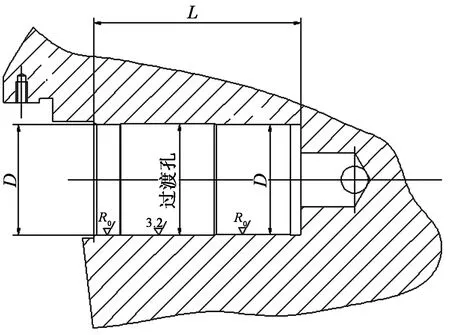

3.1 缸孔规格统计研究

对公司规格为850~2250 mm的长线轧钢设备中的转鼓式飞剪结构进行研究,并统计、分析上/下转鼓压紧缸缸孔的规格。分析研究结果得出,现有转鼓压紧缸缸孔的结构均为台阶式盲孔(如图6所示),缸孔表面粗糙度Ra为0.8~1.6 μm,深度范围L为230~345 mm,3种孔径规格D分别为:∅100H8、∅122H8、∅125H8。

图6 缸孔结构示意图

3.2 刀具设计

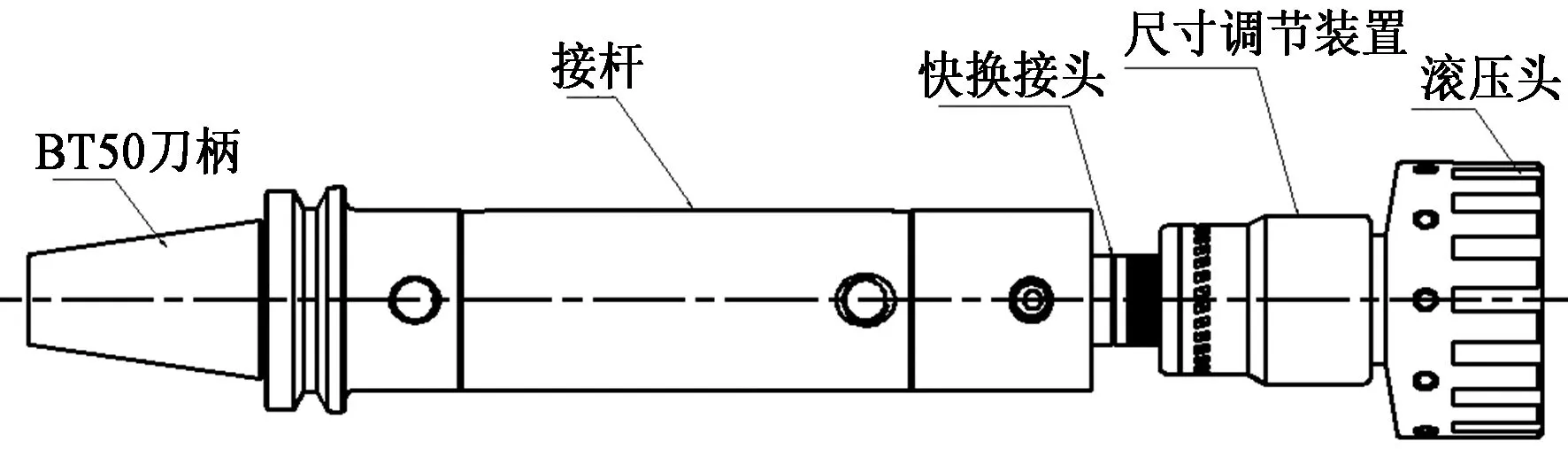

根据以上分析可知,采用滚压的方式对缸孔进行精加工不仅能够满足设计要求而且加工效率高。但现有的滚压工具均为整体式结构,通用性较差,无法满足多种规格类型的孔加工。因此根据现有滚压工具的规格以及转鼓式飞剪锁紧缸缸孔的种类、规格、精度的要求,设计了一种新型快换型分体式结构的滚压装置(如图7所示),该装置直径方向的调整精度为0.0025 mm,可方便、快速地“换头”和“接杆”,能够满足公司长线轧钢设备中各类转鼓式飞剪压紧缸缸孔深度及直径变化的加工要求。

图7 新型可换头接杆式滚压装置

3.3 加工参数分析及选择

分析研究新型滚压装置的各项参数之间的相互关系,如:主轴转数、进给量及滚压量,以及对被加工表面粗糙度及尺寸等方面的影响规律,对提高产品加工质量、效率及参数固化有重要意义[1]。

(1)滚压量

被加工内孔与滚压头之间的尺寸差,称为滚压量。在加工过程中,滚压量的大小不仅直接关系到被加工孔的最终加工质量,同时对滚压装置的使用寿命也有较大影响,甚至直接影响滚压的正常运行。

传统切削加工中,各项切削参数值设置越大,则切削力就越大,刀具磨损就越剧烈,若切削深度越大则产生的切削应力也就越大。这些方面都会影响零件的加工质量,甚至会导致刀具损坏,如:崩刃、断裂等现象,出现严重的质量事故。若零件在粗加工或是有较大余量加工时,切削参数值设置过小,则需要反复切削,导致零件加工效率低下。

滚压加工和传统切削加工较为类似。若滚压量的参数值设置过大,超过被加工材料的最大抗拉强度,表面就会发生收缩出现折叠、撕裂等现象,从而降低表面质量,并且滚压头上的滚柱也容易出现磨损或破损。在滚压加工中,若滚压量参数值设置较小,则产生的滚压力就相对较小,被加工表面往往只会发生弹性变形,质量影响较小。

根据上述分析可知,滚压量与滚压力成线性关系。根据42CrMo合金钢材料特性及被加工孔的尺寸情况,最终设定内孔单边的滚压量为0.01~0.05 mm。

(2)转速及进给

在零件加工中,转速和进给速度不仅影响刀具在切削过程中的受力大小、磨损及寿命,更影响加工质量及效率。滚压加工的转速及进给参数值的设置也非常重要。若参数值设置过大,滚压装置与机床之间可能会产生振动,影响被加工表面的加工质量,局部会出现未加工表面,形成“螺旋镜面”。若参数值设置过小,滚柱不仅会对被加工表面的同一位置进行多次滚压,反复强化及硬化,使被加工表面的物理性能发生变化,甚至损伤,同时还严重降低了加工效率。

通过上述分析,根据42CrMo合金钢材料特性及被加工孔的尺寸,最终设定进给速度(Vc)及转速(n)的参数试验范围为:Vc=20~100 m/min,n=60~200 r/min。

(3)冷却液

在零件切削过程中,冷却液的主要作用是带走加工过程中的切削热,从而减小对刀具的损伤,以提高使用寿命,减少因刀具损坏而对零件的加工质量和效率的影响,同时在深孔加工中,通过调整冷却液的压强还能够起到排屑的作用,防止铁屑损伤已加工表面。

滚压加工属于无屑加工,冷却液的主要作用并不是冷却和排屑,而是润滑。在滚压过程中,若冷却液不充足,则滚压装置的滚柱表面与被加工表面之间的摩擦系数会随着滚压时间的不断增加而加大,影响滚压加工的效果,被加工表面会出现不同程度的损伤,甚至损坏滚压装置。若滚压加工中合理使用冷却液,冷却液就会在加工表面的滚压区进行润滑,有效减少滚压装置滚柱面的磨损,降低滚压过程中的摩擦系数,减少已加工表面的加工应力,提高加工效率及表面质量。

通过上述分析,根据42CrMo合金钢材料加工特点,选择低粘度油性冷却液做为转鼓式飞剪缸孔滚压加工的冷却介质,既能够有效降低滚压时的摩擦系数,又可以降低零件温度。

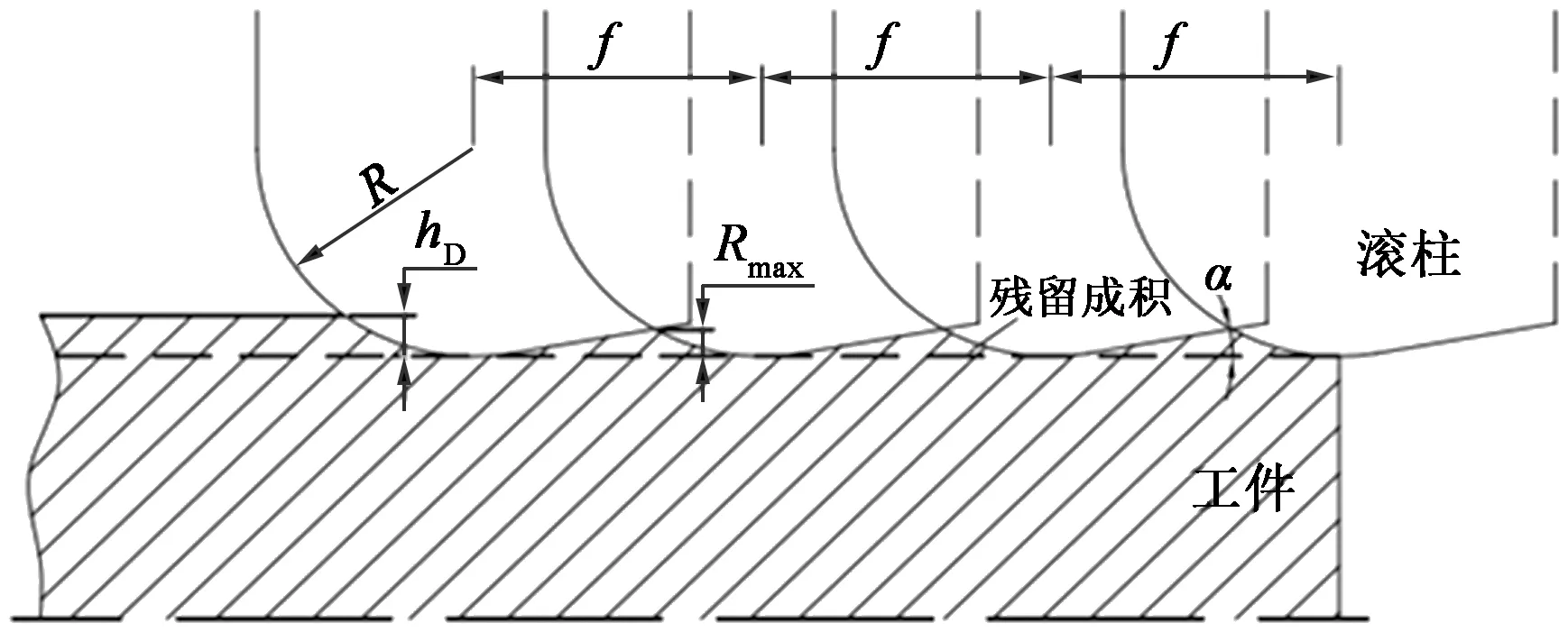

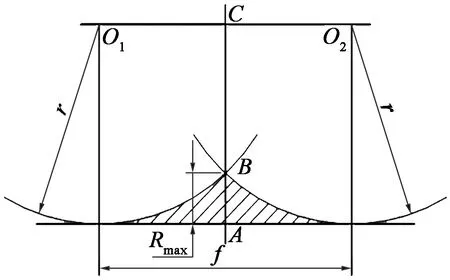

(4)残留面积计算

由于滚压头上的滚柱不是一个标准的圆柱体,而带有锥面及R圆弧,在对零件表面进行滚压加工时,往往不能把整个被加工表面滚压平整,会出现残留,若残留面积最大高度(Rmax)尺寸越大,则被加工表面理论粗糙度就越大(如图8所示)[2]。残留面积与进给量(f)值的关系如图9所示。

图8 滚压加工残留面积示意图

图9 残留面积与进给量(f)关系示意图

当f≤2rsinα时,残留面积轮廓只由滚柱的倒圆弧组成。其中,残留面积最大高度Rmax的计算方法如下:

3.4 实施

为确保试验数据的准确性及合理性,在∅200 mm数控镗床上进行各项切削试验,以获取最佳工艺参数。

(1)内孔预加工

内孔预加工工艺方案是否合理是确保后序滚压质量的关键步骤。为便于滚压装置对刀及加工过程中受力均匀以达到最佳滚压效果,底孔需加工成光孔,并根据滚压装置的加工原理、分析结果、孔径大小及公差范围,将底孔加工尺寸控制在设计尺寸公差的下限值,以确保滚压后孔径直径能够满足设计要求,表面粗糙度值需≤Ra6.3 μm。

(2)滚压加工

根据以上分析结果,采用“正交实验法”设计了20组试验参数(如表1所示)。在确定“切削三要素”其中两个参数值的情况下,通过改变另一个参数值,进行切削对比试验,以获得最佳数据。

表1 液压试验参数设计表

滚压加工前,需精确测量滚压头上对应滚柱之间的最大外圆尺寸,并调节至切削试验所设计的参数尺寸,确保滚压量满足要求。同时,滚压孔中心必须与预加工孔中心一致,否则会导致滚压加工过程中,滚柱面受力不均匀影响滚压质量,甚至降低滚压装置的使用寿命,因此在滚压加工前需对孔中心位置的数值进行校正。在深度方向对刀时需采用“贴纸”对刀法,以确保实际加工深度尺寸与图纸设计尺寸相符,并在滚压过程中不断加入大量的低粘度冷却润滑油来进行润滑和清洁。滚压加工结束后,滚压装置必须在机床主轴停转的状态下快速退出,否则会影响已加工孔的表面质量。

通过滚压试验,对所设计的各组切削参数进行综合评价,滚压后缸孔直径的变化量为≤0.01 mm,内孔表面粗糙度值均满足设计要求≤Ra0.8 μm,并获得最佳切削参数为:Vc=35~50 m/min,n=80~120 r/min。同时得出,内孔表面在第一滚压中塑性变形最显著,表面质量提高最为明显,随后效果便不再明显,并且随着滚压次数的增加,被加工表面会产生过大的压应力,反而会破坏第一次滚压得到的表面质量,因此在生产中通常只采用一次滚压加工。

4 结论

通过研究转鼓式飞剪压紧缸缸孔的制造工艺技术,设计制造出了一种新型滚压装置,实现了转鼓式飞剪压紧缸缸孔的高效精加工,并得出以下结论:

(1)对镗削、珩磨、滚压三种孔精加工方法进行比较,得出对于表面粗糙度值≤Ra0.8 μm的中小型深孔的精加工,特别是批量孔加工,采用滚压加工的方式效率最高。

(2)设计制造了新型滚压装置,其最佳切削参数为:Vc=35~50 m/min,n=80~120 r/min。可满足公司850~2250 mm轧机转鼓式飞剪压紧缸缸孔的精加工要求。

(3)采用该工艺方案加工,预加工孔的表面粗糙度值需≤Ra6.3 μm,孔径需加工至理论值的下差。

(4)新型滚压装置,安装便捷,具有较强的刚性和稳定性,加工后测量孔系尺寸一致,孔径变化量≤0.01 mm,表面粗糙度值均≤Ra0.8 μm。

(5)该新型滚压装置及工艺方案,不仅适用于轧机转鼓式飞剪压紧缸缸孔的加工,对同类型孔的精加工也可拓展应用。