电子束粉末床熔融技术发展综述

李宏新 梁啸宇 张磊 林峰

(1.清华大学机械工程系,北京 100084;2.先进成形制造教育部重点实验室,北京 100084;3.生物制造与快速成形技术北京市重点实验室,北京 100084)

增材制造(Additive manufacturing,AM)基于离散数据模型,通过添加材料的方式成形三维零件,相比于传统成形工艺,具有材料利用率高及可成形复杂结构零件等优势,受到了制造业的重视,被认为具有广阔的应用前景及巨大的发展潜力。在工业领域,以不锈钢[1-3]、钛合金[4-5]、高温合金[6-7]等为代表的金属材料应用广泛,其相关增材制造技术及工艺备受关注。

在金属增材制造技术中,以粉末床为基础的粉末床熔融工艺(Powder bed fusion,PBF)以平均粒径在30~100 μm的金属粉末为原材料进行零件逐层成形,相比于定向能量沉积(Directed energy deposition,DED)等以金属丝为原材料,其粉末床支撑更有利于成形内部精细结构,因此在医疗植入物[8]、复杂结构[9]、航空航天[10]等领域具有广阔应用前景。其中,采用电子束为热源的电子束粉末床熔融(Electron beam powder bed fusion,EB-PBF)技术相比于采用激光为热源的激光粉末床熔融(Laser powder bed fusion,L-PBF)技术,具有更高的能量利用率及成形效率,且成形过程中的高温环境更有利于成形脆性材料、易裂材料等,具有更广阔的材料适应性。

近年来,随着更多的企业与研究者进入EB-PBF领域,EB-PBF技术的装备及成形材料得到了极大的拓展。本文将从EB-PBF技术的原理出发对EB-PBF技术进行介绍,并对近年来EB-PBF技术在装备及工艺方面的最新进展进行综述,对其发展前景进行分析探讨。

1 EB-PBF技术及装备

1.1 热源

图1展示了EB-PBF设备的示意图,其由电子枪系统、真空系统、送粉机构及成形平台等几个主要部分组成。不同于L-PBF,因大气对电子束的散射作用,EB-PBF工艺需要工作在真空环境[11]。

热源决定了EB-PBF技术的基本特征。EB-PBF工艺以高速运动的电子束为热源,成形时电子动能被材料吸收而转化为热能以熔化粉末。电子枪用于提供高能电子束,其通常由阴极、栅极、阳极组成,如图1所示。其中电子从阴极射出,并在阴极与阳极之间施加电场以对电子进行加速,而栅极可施加反向电场以抑制阴极电子射出,从而控制电子数量,进而控制电子束的束流强度和电子束能量。

图1 EB-PBF设备示意图

当前普遍采用的热发射阴极电子枪,通过加热阴极以使得电子从阴极表面逸出,因此具有更广泛的环境适应性,常用于热加工,其常用的阴极材料有高熔点纯金属(如钨)、硼化物(如六硼化镧)等。其中硼化物阴极工作温度低、逸出功较小,具有更大的电流发射密度和工作寿命[12-13]。按照阴极加热方式的不同,电子枪可分为直热式与间热式两种类型。其中直热式电子枪通过对阴极通以电流,利用阴极电阻的热效应对其加热,结构简单,但电流引起的磁场会影响其聚焦[14];间热式电子枪采用其它热源(另一个灯丝或激光等)对阴极进行加热,避免了电流磁效应,有利于电子枪聚焦,但增加了结构复杂度[15-16]。

对电子枪来说,电子束的功率P由阴极发射电流I和阴极与阳极之间的加速电压U的乘积定义,EB-PBF技术常用功率在3~6 kW之间。加速电压决定了电子的最终运行速度,热加工用电子枪加速电压通常在30~150 kV之间,而EB-PBF设备采用的典型加速电压为60 kV。对于电子束来说,提高加速电压会增大电子动能,从而增强电子束穿透能力并减小电子束束斑直径。研究发现在EB-PBF工艺中,当加速电压提高后,由于电子束穿透金属蒸气能力的增强,电子束的能量利用率有显著提升[17]。模拟及实验结果表明提高加速电压有利于减小EB-PBF工艺中的未熔合缺陷,如图2所示[18-19]。但从设备角度,提高加速电压会更容易导致电子枪发生高压放电现象,因此会对真空环境提出更高要求,且设备的射线防护能力也需加强[20]。

(a)60 kV (b)120 kV (c)180 kV

1.2 成形过程

电子束从阳极孔射出后,其经过下方聚焦线圈和偏转线圈中电流产生的磁场进行汇聚和偏转,并最终在成形平面上加热或熔化粉末,逐层形成三维零件。其聚焦与偏转通过电磁场控制,可快速调节,偏转速度可达数千米每秒。不同于L-PBF成形,EB-PBF工艺在熔化粉末层之前会对整个粉末床以散焦电子束进行预热过程。其作用是通过加热粉末床,使得粉末之间产生微烧结,从而增加其导电性,这利于电荷的传导,以避免因电荷滞留在粉末颗粒上而引发粉末床溃散现象的发生;同时,预热粉末床还可降低成形过程中的热应力,从而减少裂纹的产生。因此,粉末床的预热温度与成形材料有关,如成形铝合金时预热温度为350℃[21],而成形镍基高温合金时则需1000℃以上[22]。

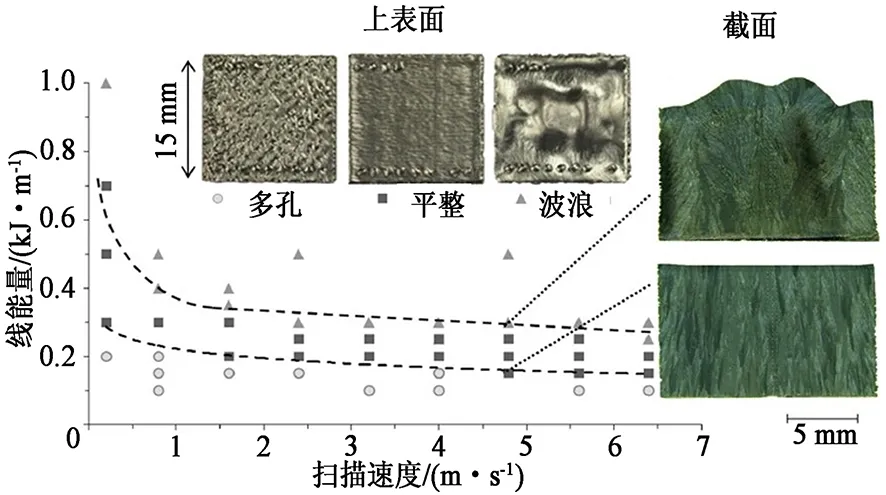

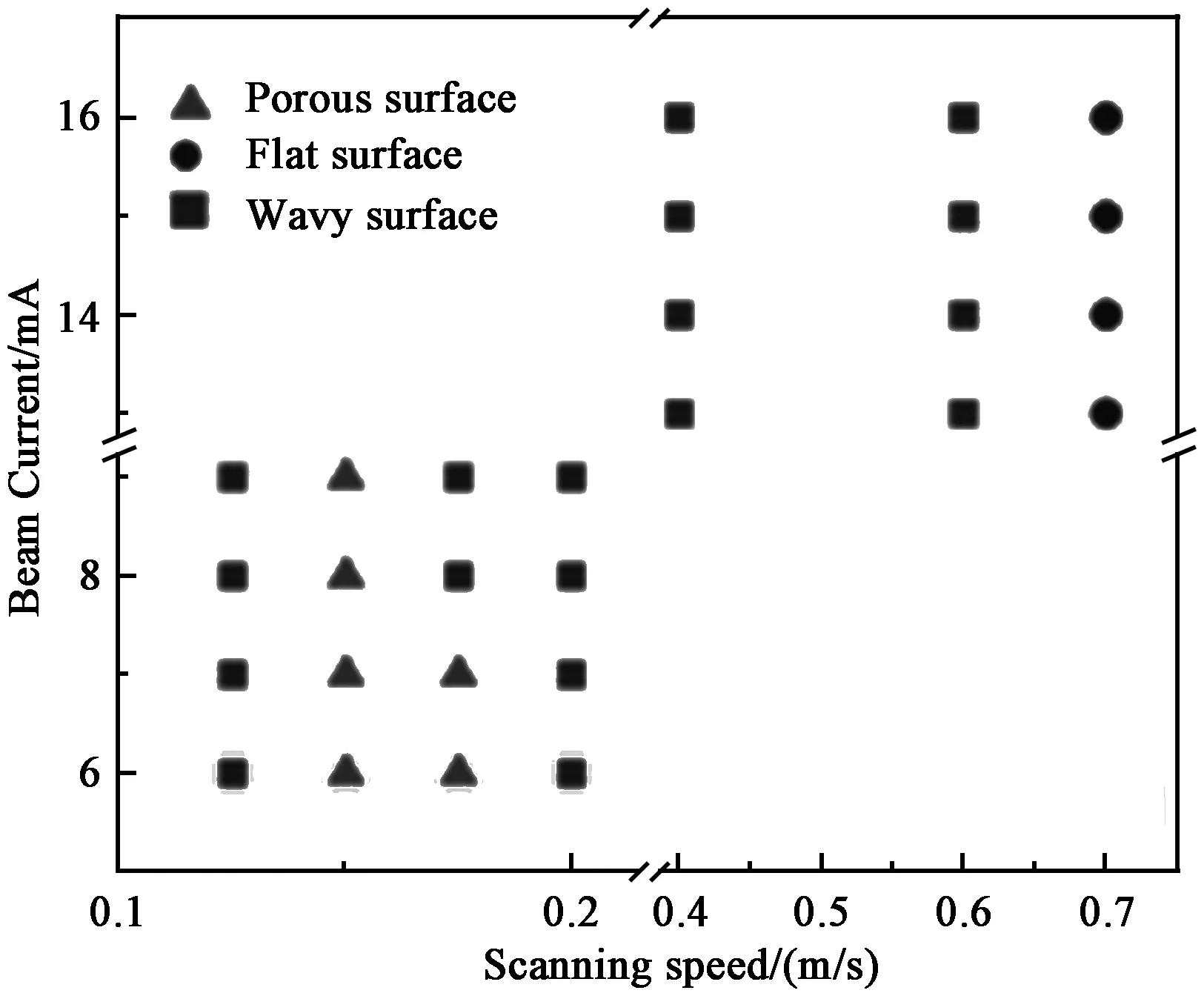

在成形过程中,其主要成形参数包括束流I、扫描速度v、线间距d、层厚L等。通过以上参数的组合可获得线能量密度PL(UI/v,J/m)、面能量密度PA(PL/d,J/mm2)、体能量密度PB(PA/L,J/mm3)等不同表征热输入的指标。图3展示了Ti6Al4V材料的典型成形区间[23]。热输入不足会导致层间未熔合和孔隙缺陷,最终形成多孔状上表面;而热输入过高会导致熔池在反冲压力的作用下发生流动,从而产生波浪状上表面。在合适的成形参数区间,EB-PBF试样的致密度可超过99.5%,且上表面粗糙度可降低至Ra15 μm以内,其侧表面粗糙度通常在Ra20~35 μm之间[24]。

图3 EB-PBF工艺中的典型成形区间及试样表面

对于成形试样来说,其主要评估参数有致密度、组织、表面质量、力学性能等。通过调节材料成分、预热参数、成形参数、扫描策略等可有效调节制件成形质量,EB-PBF工艺典型成形件力学性能通常可达到同等材料的锻件水平[25]。此外,在EB-PBF工艺的真空环境中,元素的蒸发也是在成形时需要考虑的影响因素,尤其对于低熔点金属如铝、铜等;其与线能量密度显著相关,采用较低的线能量密度可降低元素蒸发[26]。

1.3 装备发展

最早的EB-PBF设备由瑞典Arcam公司于2002推出,此后的二十年内Arcam一直是全球唯一一家提供商业化EB-PBF设备的公司。在Arcam公司的推广下,EB-PBF技术在航空航天及骨科植入物等领域展示出了重要的应用前景,但Arcam公司设备的封闭性限制了该技术的推广与应用[27]。

清华大学机械工程系自2004年开始自主研发EB-PBF设备,并先后给国内的西北有色院、中科院合肥物质研究院等电位研发了科研用EB-PBF设备。

2015年以来,陆续有多家国内外公司进入该领域并相继推出多型商品化的EB-PBF设备,极大地拓宽了其应用范围。这些公司有清研智束有限公司、西安塞隆金属材料有限公司、日本电子株式会社(JEOL)、瑞典Freemelt公司、英国Wayland Additive公司等。

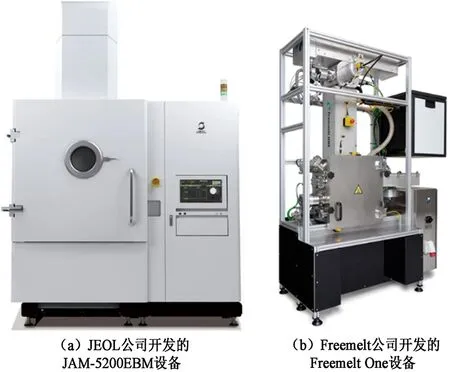

JEOL公司及Wayland Additive公司声称其设备参考半导体制造领域的电子束光刻技术,可屏蔽或中和电子电荷,无需预热粉末床即可避免粉末溃散,降低了成形成本,其设备如图4(a)所示[28]。Freemelt公司开发出以二级激光加热电子枪为热源的EB-PBF设备,如图4(b)所示[29],该设备在不同束流下束斑可保持一致性,有利于工艺稳定性。

图4 JEOL公司和Freemelt公司开发的EB-PBF设备

国内方面,清研智束有限公司相继开发出成形高度可达700 mm的单枪EB-PBF设备和成形幅面可达600 mm×600 mm的2×2阵列式四枪EB-PBF设备,如图5所示。此外,清华大学机械系近年开发出加速电压可达90 kV的激光加热电子枪,并将其应用于EB-PBF设备中,实现了高压电子束粉末床熔融工艺,该技术显著提高了EB-PBF工艺的预热效率、成形效率及电子束的能量利用率[17,30]。以上装备技术进步对于EB-PBF技术的工业化应用有重要推动作用。

图5 清研智束有限公司开发的大尺寸EB-PBF设备

为进一步提高EB-PBF成形件性能及工艺稳定性,德国Körner课题组[31-33]与清华大学林峰课题组[34]将基于背散射电子和二次电子的在线检测技术引入EB-PBF的成形过程,该技术通过采用探测板检测电子束扫描在试样和粉末床表面产生的背散射/二次电子信号,以避免传统光学方法中金属蒸镀的影响,可实现对表面形貌和孔隙的实时监测和反馈控制,有效地改善了成形件孔隙率并提高成品率。其原理如图6所示[35]。

图6 二次电子探测装置

2 EB-PBF成形材料与应用

EB-PBF技术可成形大部分金属,其典型应用材料包含镍基合金、钛铝合金、钛合金等,此外对于铜、钨合金等也有部分研究。此外,PBF工艺还可用于制备点阵多孔结构、拓扑优化结构等传统工艺难以成形的复杂轻量化结构。

2.1 材料成形

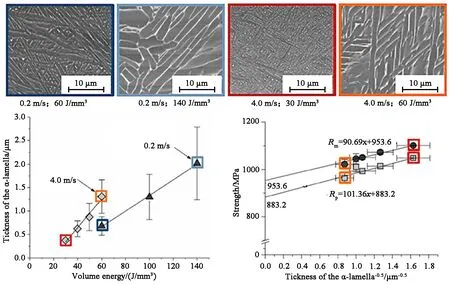

(1)钛合金。钛合金具有很多优越的性能,如低密度、高机械强度、耐腐蚀性能、无人体过敏反应等,具有巨大的应用潜力。Ti6Al4V是在EB-PBF技术中最广泛应用的材料,EB-PBF技术制造的典型Ti6Al4V试样的微观结构为有序的薄片状网篮组织,其组织随着热输入的增大而变得粗大,此时强度会有所降低,如图7所示[36]。此外,研究人员采用EB-PBF成形TA15钛合金,其结果显示EB-PBF成形TA15合金室温拉伸性能优于锻态TA15钛合金,极限抗拉强度最高可达1050 MPa,断后伸长率达13.02%。在EB-PBF成形工艺的温度场演变条件下,TA15钛合金内部呈现网篮组织、魏氏组织共同存在的特征,且在部分工艺参数下存在马氏体相[37-38]。

图7 EB-PBF成形Ti6Al4V不同成形参数下组织及力学性能

(2)钛铝合金。钛铝合金可用来制作航空发动机低压涡轮叶片等工作温度超过700℃的热端部,而其密度只有4 g/cm3左右。但钛铝合金的室温塑性低、脆性高,传统工艺成形难度大。而EB-PBF工艺的高粉末床温度、低应力成形特点,为钛铝合金的三维打印成形提供了可能性。美国通用电气公司采用Arcam公司的EB-PBF设备成功制备出Ti48Al2Cr2Nb低压涡轮叶片,并实现了规模化生产。

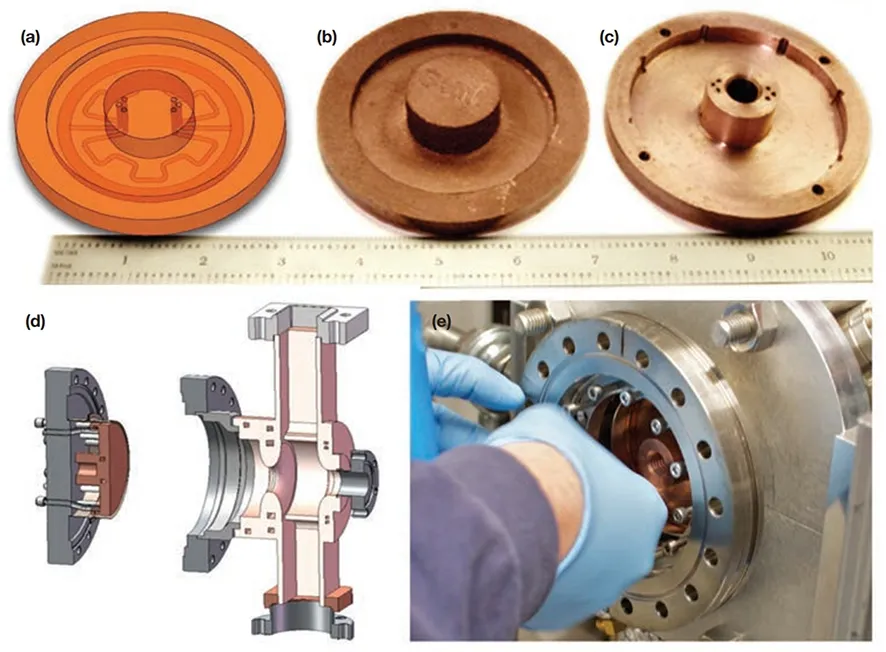

(3)铜合金。铜作为一种具有优异导电性及导热性的材料,在散热等领域具有广泛的应用。研究者采用EB-PBF工艺,成功制备出内流道直径最低至1.5 mm的铜试样并将其应用于加速器的阴极结构中,如图8所示[39]。值得注意的是,由于铜易于氧化的特性,EB-PBF成形过程中需要更高的真空度且粉末回收过程中也需要格外避免氧化以防止成形件过高的氧含量从而影响其性能。

(a)三维模型;(b-c)实物图;(d-e)零件装配位置

(4)镍基合金。镍基合金在高温下具有优异的力学性能,常用于发动机叶片、燃烧室等部位。通常EB-PBF成形镍基合金为柱状晶[40],但近年来已有个别团队通过调整成形过程中的粉末床温度、扫描策略,在多晶的基板上成功制备出镍基合金单晶,如图9所示[41-42]。这展示出了EB-PBF技术在晶体组织调控方面的巨大潜力。

(a)成形扫描策略;(b-g)成形尺寸逐渐变大的单晶。

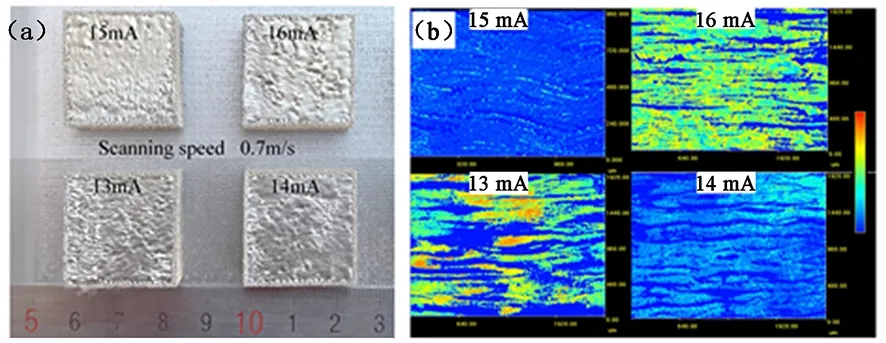

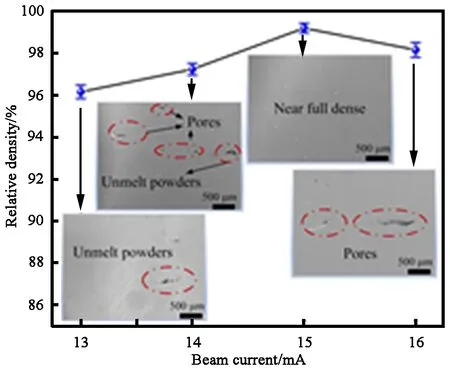

(5)铌钨合金。高功率与高吸收率的电子束为其成形高熔点合金提供了可能性。研究人员对铌钨难熔合金进行EB-PBF成形,其电子束电流和扫描速度对EB-PBF成形Nb521样品表面形貌的影响如图10所示[43],在0.7 m/s的扫描速度和13~16 mA的束流范围内,EB-PBF打印的Nb521合金样品可以获得平坦的上表面,表面形貌如图11(a)所示。图11(b)中云图表示样品表面的粗糙度,结果表明15 mA条件下样品可获得最小的表面粗糙度。如图12所示,这些样品的相对密度在96.15%~99.19%之间,而在15 mA的束流下获得了致密度最大的样品。

图10 不同电子束电流和扫描速度对Nb521样品表面形貌的影响

图11 扫描速度为0.7 m/s时不同束流下表面形貌

图12 不同扫描电流对Nb521样品致密度的影响

2.2 结构功能材料与应用

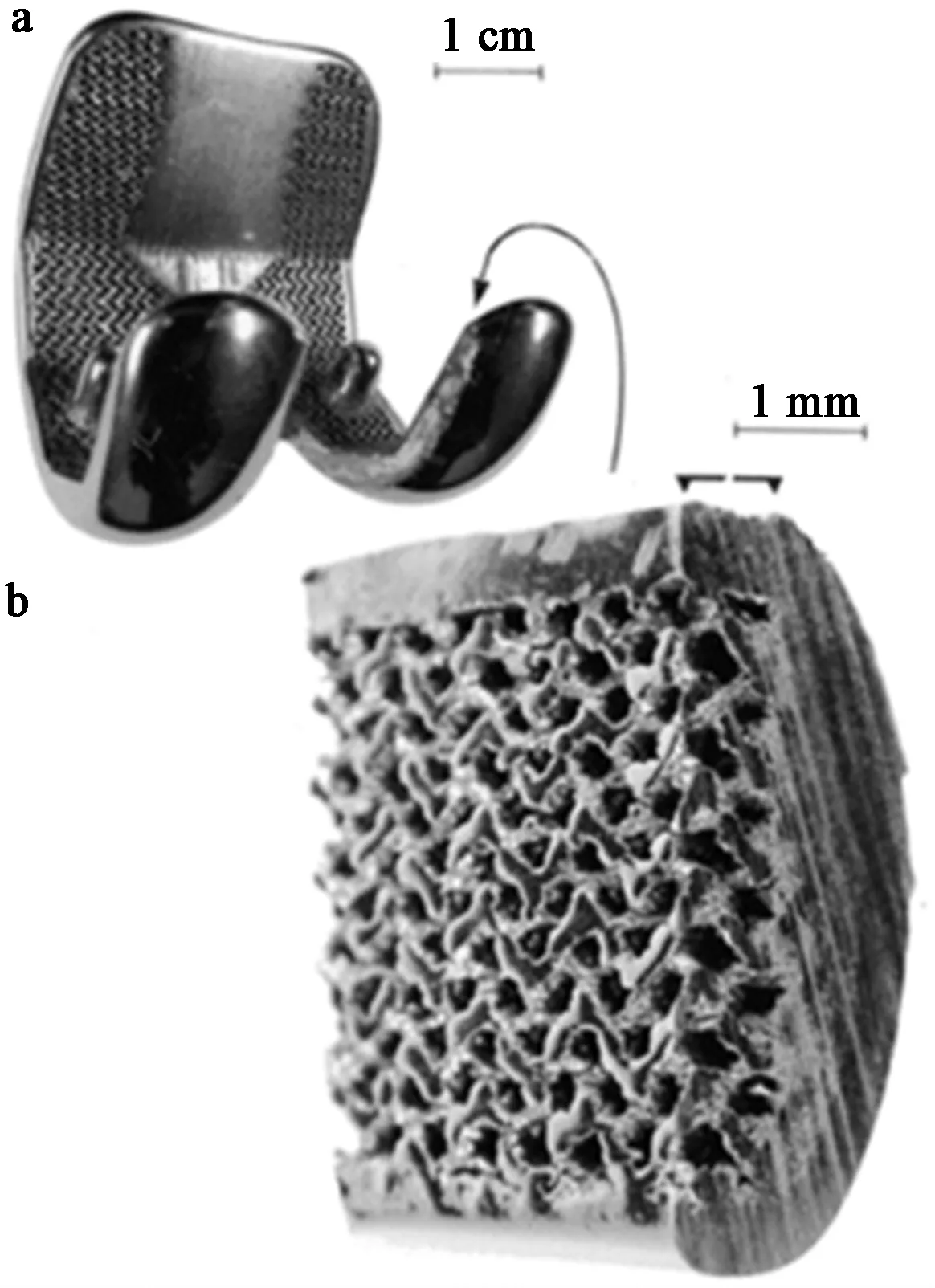

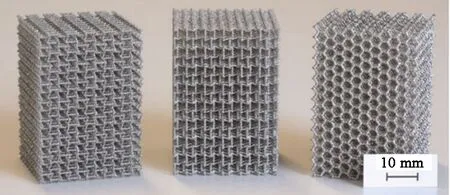

PBF工艺在成形金属植入物时相比传统工艺可以更好地实现个性化和仿生化结构制备,因此在诸如髋臼杯、膝关节、脊柱融合器等医疗植入物个性化定制式生产方面具有良好的应用前景。EB-PBF打印的骨科植入器械具有模仿人体骨骼多孔结构的孔隙结构,以及相对粗糙的表面,可以很好地促进人体骨组织长入及其与植入器械的结合。此外,植入物须拥有与人体骨骼相匹配的弹性模量。如果金属植入物的弹性模量过高,就会出现应力遮挡效应,引起人体骨骼的萎缩,引发骨质疏松[44]。Murr L E等[45]采用EB-PBF技术制备了有效孔径约400 μm的CoCrMo材料大腿骨植入物(见图13)和Ti6Al4V材料膝盖胫骨植入物(见图14)。通过优化设计植入物多孔网状结构的致密度,保证了植入物和人体骨骼具有相似的弹性模量,从而减轻应力遮挡效应。Van B S等[46]研究了孔隙对细胞在金属植入物上增殖与分化的效果,指出孔径在500 μm的六边形孔隙周围细胞生长最快,且孔隙大小比孔隙形状对细胞增殖的影响更大,但细胞分化则同时受孔隙形状与大小的影响。Ponader S等[47]研究了EB-PBF成形Ti6Al4V的表面粗糙度对细胞生长的影响,发现当Ra低于24.9 μm时,表面粗糙度对细胞增殖和分化有积极影响,而当Ra高于56.9 μm时,表面粗糙度不利于细胞增殖。

图13 EB-PBF成形CoCrMo材料大腿骨植入物成形件及局部放大图

图14 EB-PBF成形Ti6Al4V材料膝关节胫骨植入物三维模型、成形件及局部放大图

PBF工艺的离散-堆积成形特点还为开发异于传统材料特性的超材料提供了可能性,如Schwerdtfeger J等[48]通过EB-PBF成形了具有负泊松比的结构,结果如图15所示。研究表明通过改变结构形状和致密度,成形结构的弹性模量和泊松比都可随之改变。这提供了一种定制材料性能的方法。

图15 EB-PBF成形的Ti6Al4V负泊松比结构

此外,周俊等[49-51]采用47Al2Cr2Nb合金粉末,通过电子束多遍扫描,控制累积输入总能量以实现Al元素可控蒸发的方法,将TiAl合金转化成钛合金,其拉伸强度及延伸率明显提高。并通过在不同区域,输入不同电子束总能量的方法,开发了功能梯度材料的选择性蒸发制备新技术,试样组织如图16所示[51]。该技术只用一种合金粉末材料,制备出多材料功能梯度结构,突破了粉末床熔融增材制造技术难以制备铺粉平面内和三维方向功能梯度结构的限制。

图16 EB-PBF成形的Ti6Al4V/TiAl梯度结构功能材料

3 展望

通过以上综述可以看到,近年来无论是设备还是材料方面,EB-PBF技术都取得了较大的进展,但该技术依然具有进一步发展和改进的潜力。其主要研究方向有:

(1)大型化。目前激光粉末床熔融技术已经实现十二台激光器的阵列式扫描,其成形幅面已超过1 m,这对于成形大尺寸零件并提高成形效率至关重要。而EB-PBF技术因电子枪阴极寿命及稳定性都低于激光器,因此其阵列式大尺寸技术依然有待拓展。

(2)电子枪技术改善。目前电子枪阴极寿命仅数百小时,而电子束聚焦质量仍有待提高,其束斑直径会随功率增大而增大。因此开发更高精度、更高寿命的电子枪是EB-PBF工艺进一步发展的重要一环。

(3)新材料开发。目前EB-PBF工艺成形的材料多为传统金属材料,在成形过程中低熔点元素易挥发,从而会导致其成分与性能的变化。因此一方面需要针对EB-PBF工艺特点开发专用材料,以保证制件性能,另一方面则需要进一步拓宽EB-PBF成形材料范围,充分发挥EB-PBF的高能量密度、高温低应力成形条件,发展出新型、高性能材料。

(4)在线监测与成形过程闭环控制。EB-PBF工艺在粉末床铺送、预热、熔化沉积等过程中存在诸多不可控因素,易出现变形、未熔合等缺陷,从而影响成品率、影响成形零件的性能质量。因此,有必要通过光学、背散射/二次电子、图像识别等多种检测技术,建立成形过程的在线监控和成形质量的在线反馈,结合成形参数的在线调整,实现成形过程的闭环控制,以保证EB-PBF工艺的成形质量。

(5)复合与增减材制造。受限于电子束束斑尺寸、粉末粒径、粉末床阶梯效应等因素,EB-PBF工艺的制件表面质量及对内孔结构的成形能力难以进一步提高。因此开发与激光选区熔化、数控切削等工艺结合的复合制造、增减材制造新技术,突破EB-PBF的技术瓶颈,大幅提高成形精度和成形效率,也将是重要技术发展趋势。

4 结论

增材制造是未来制造技术的重要发展方向。近年来,作为极具前景的金属增材制造技术,BE-PBF技术无论是在成形机理研究、新装备研发,还是在新工艺、新材料开发等方面都取得了显著的进展,并在航空航天、医疗器械等领域获得越来越多的应用。

我国已逐步实现了EB-PBF设备的自主化和产业化,相关的基础研究也获得了国际认可,并在大尺寸EB-PBF和复合EB-PBF技术方面走在了世界前列。这将有助于形成中国特色的EB-PBF技术体系,推动我国先进制造技术实现跨越式发展。