大型金属零件电弧熔丝增材及其复合制造技术研究进展

温东旭 熊逸博 颜佩智 郑志镇 李建军

(华中科技大学材料科学与工程学院,材料成形与模具技术国家重点实验室,湖北 武汉 430074)

关键字:大型金属零件;电弧熔丝增材;复合制造技术;控形控性

1 大型金属零件电弧熔丝增材制造技术的研究进展

1.1 大型金属零件制造技术的现状与发展

大型金属零件在航空、航天、核电、化工、舰船等领域应用广泛,常被用于高温、高压、高转速、变载荷等极苛刻服役环境条件下的关键承力构件[1]。为了保证零件组织与性能的一致性,国内外主要采用铸造或者锻造工艺成形制造[2]。

由于这些零件尺寸大、结构复杂,采用铸造或自由锻工艺制造,成分偏析严重,晶粒粗大,不同区域的性能差异显著,而且易出现缩松、裂纹等缺陷[3]。对于浅层铸锻缺陷,通过刨除后进行补焊修复,生产效率和材料利用率较低,而深层铸锻缺陷去除难度较大,严重影响大型金属零件的服役性能。

采用模锻工艺成形,由于存在枝丫、筋条等难成形局部结构,需要经过多道次的镦粗、拍扁、拔长等自由锻或胎模锻完成制坯,对于复杂形状还需要增加成形火次[4]。在模锻成形阶段,大型金属零件复杂的结构特征导致变形均匀性差,组织均匀性难以保证,晶粒度级差超差严重。

通过上述分析可见,采用传统制造工艺高品质成形大型金属零件存在诸多挑战,大型金属零件铸造/锻造/模锻工艺复杂、流程长,多次加热-变形-冷却过程的循环进行,使得大型金属零件的性能和形状难以控制,材料利用率低,制造周期长,生产成本居高不下。

1.2 大型金属零件电弧熔丝增材制造工艺的应用与研究

金属材料增材制造技术是近二十年来迅速发展起来的一种快速近净成形制造技术,代表着国际先进制造技术发展的前沿方向,将对整个制造体系带来全面深刻变革[5]。世界上的主要发达国家均将增材制造技术作为“再工业化”、“重新夺回制造业”、“重振经济”的国家战略。我国已将增材制造纳入《国家中长期科学和技术发展规划纲要(2006—2020年)》和国家重点研发计划支持领域,并已在“十三五”和“十四五”重点专项中连续支持。

按增材热源类型,增材制造技术可分为激光、电子束和电弧三类方式[6]。其中,电弧熔丝增材制造可采用传统常用焊接电源,以电弧为热源将金属丝材熔化逐层堆积成形,增材效率最高已超过20 kg/h,而基于铺粉的激光/电子束增材效率尚未突破1 kg/h[7]。同时,电弧熔丝增材制造金属零件可在开放环境下进行,基本不受零件尺寸约束,可成形大型金属零件,拥有其他增材制造技术无法比拟的效率和成本优势[8],典型电弧熔丝增材金属零件见图1。

(a)Ti-6Al-4V翼梁[7] (b)螺旋桨[9]

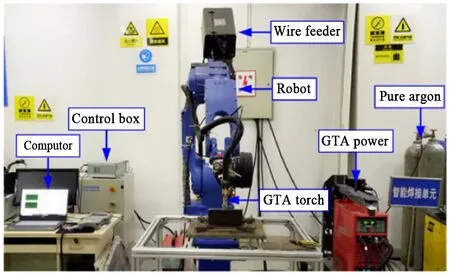

近年来,国内外专家学者针对大型金属零件电弧熔丝增材制造过程中的控形控性难题,开展了大量研究。余圣甫等[10]研究了适用于电弧熔丝增材的空间曲面切片方法和空间路径规划,并成功将零件尺寸误差控制在±1 mm和±0.5°。张广军等[11-12]分析了层间冷却时间和成形工艺参数对零件表面质量和成形尺寸精度的影响,并开发了一种被动视觉传感器系统以控制堆积层高度。孙清洁等[13]讨论了电弧熔丝增材制造Inconel 625合金成形件不同位置的微观组织和性能差异。林建军等[14]分别采用脉冲和连续等离子弧作为热源,增材制造Ti-6Al-4V合金零件,揭示了增材制造逐层堆积过程中多重热循环效应对合金微观组织和力学性能演变的影响。何天英等[15]研制了一种3台机器人协同工作的五电弧增材制造装备,如图2所示,该套装备大幅提高了增材效率,且最终增材构件的成形精度可控制在±0.65 mm之内。此外,还对铝合金、钛合金、镍基合金、高强钢和其他金属间化合物等多种电弧熔丝增材金属零件的表面形貌、微观组织和力学性能进行了大量研究。

图2 多轴联动5丝材协同电弧增材制造装备[15]

通过上述研究,可以发现电弧熔丝增材制造获得的金属零件微观组织主要以铸态组织为主,成形过程中的熔池尺寸、动态特性等显著受到送丝速度、增材速度、电流、电压和保护气体流量等成形工艺参数的影响[16-18]。由逐层堆积带来的温度梯度和热循环效应,导致增材层几何尺寸、内部微观组织和元素分布的调控难度大,不均匀的微观组织和显著的各向异性还将进一步影响成形零件的力学性能。此外,堆积层间接合强度较弱,内部残余应力较大,易存在开裂、缩孔等宏微观缺陷,几何形状精度和表面质量也有待提高[19-20]。因此,在当前大型金属零件成形制造研究中,改善电弧熔丝增材制造技术控形控性能力和提高大型金属零件综合力学性能已成为热点研究方向。电弧熔丝增材制造融合传统塑性成形工艺在改善铸态组织和提高成形精度方面极具潜力,并得到迅速发展。

2 电弧熔丝增材复合制造技术的发展方向

2.1 锻造复合增材制造技术

锻造复合增材制造技术是通过电弧熔丝增材制造出预锻件,再对其进行锻造得到终锻件,或者在增材的过程中同步进行锻造制作工件的一种复合制造工艺。在锻造过程中,工件内部发生塑性变形,增材过程中产生的缺陷被消除,优化了材料的组织,改善了力学性能。

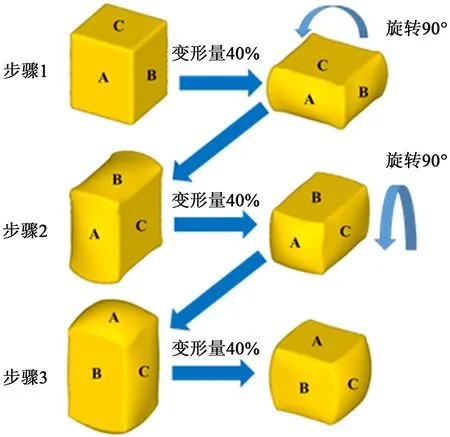

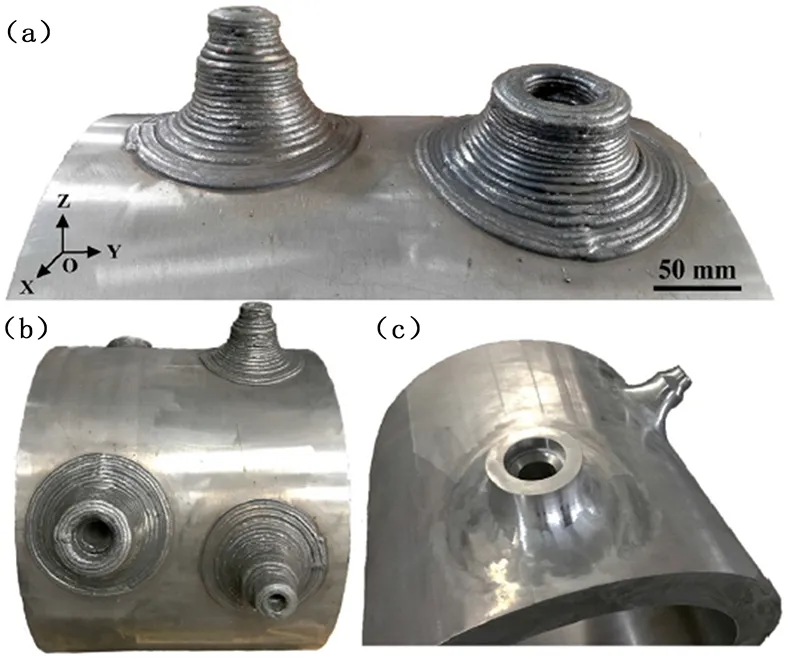

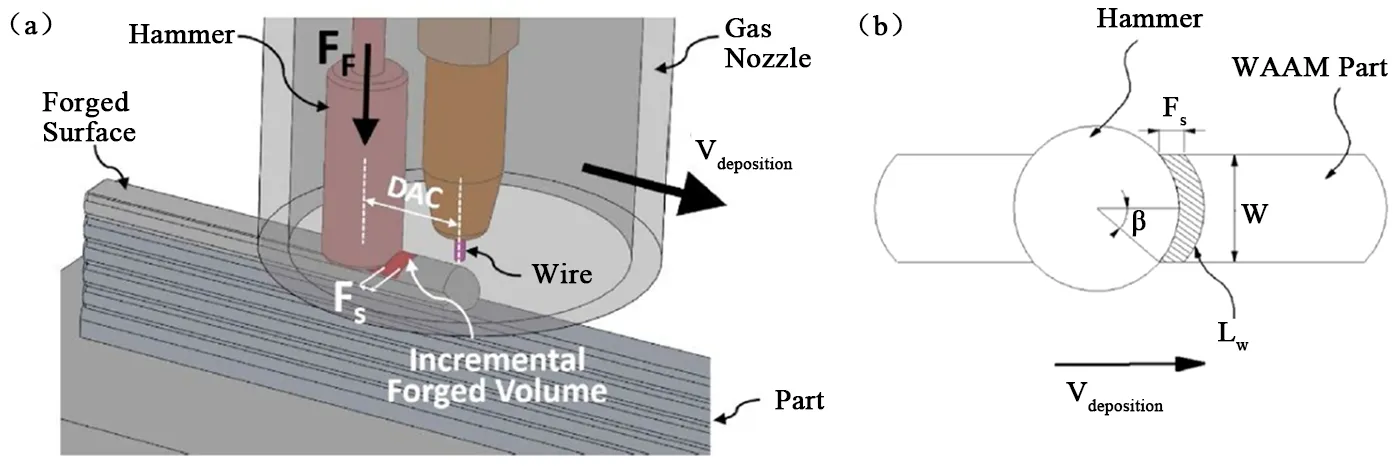

Bambach等[21]设计了两种锻造复合电弧熔丝增材制造的Ti-6Al-4V合金零件的工艺路线,一是电弧增材制造预锻件,经锻造后形成终锻件,二是先锻造预成形,利用电弧增材添加最终零件的特征(如图3所示),研究发现两种工艺路线的产量和灵活性都高于传统锻造。Valdemar等[22]设计了一种热锻电弧熔丝增材制造(HF-WAAM)装置,如图4所示,通过这个装置可以实现在电弧熔丝增材过程中,在材料沉积后立即同步进行局部锻造,在高温下发生原位塑性变形,并且该装置的不同输入量可以独立控制,可以运用于常规电弧熔丝增材制造使用的多轴机器人或者三轴工作台中。熊逸博等[23]对电弧熔丝增材制造300M钢块体采用了多向锻造的工艺,对300M钢增材块体进行了三个方向的锻造,多向锻造工艺示意图如图5所示。Zhong Y研究团队[24]在锻造成形的核电主管道上增材出多个316L不锈钢管嘴,如图6所示,并发现增材制造的管嘴的高温和常温拉伸性能均远高于锻态的ASTM A370标准,满足使用要求。孙朝远等[25]采用电弧增材制造的方法在滑轨锻件上增材出工艺凸台,接着对构件进行整体锻造得到最终零件,如图7所示。结果表明,构件充填完整,且晶粒细小。

图3 先锻造预成形再增材的Ti-6Al-4V合金零件[21]

图4 热锻电弧熔丝增材制造(HF-WAAM)多进给装置图[22]

图5 多向锻造工艺示意图[23]

图6 核电主管道上增材的316L不锈钢管嘴[24]

图7 滑轨上增材后及锻后的工艺凸台[25]

锻造复合增材制造技术结合了电弧熔丝增材制造和锻造的优点,弥补了两者的不足,通过电弧熔丝增材制造技术有效地提高了生产效率,减少了材料的浪费,降低了生产成本,同时通过锻造技术改善工件的力学性能,提高了工件的质量。

2.2 轧制复合增材制造技术

轧制作为一种塑性加工工艺,通过轧辊对增材工件表面施加机械力,使工件产生塑性变形,形成一定的强化层,起到细化晶粒,消除缺陷的作用,从而提高电弧熔丝增材工件的力学性能。

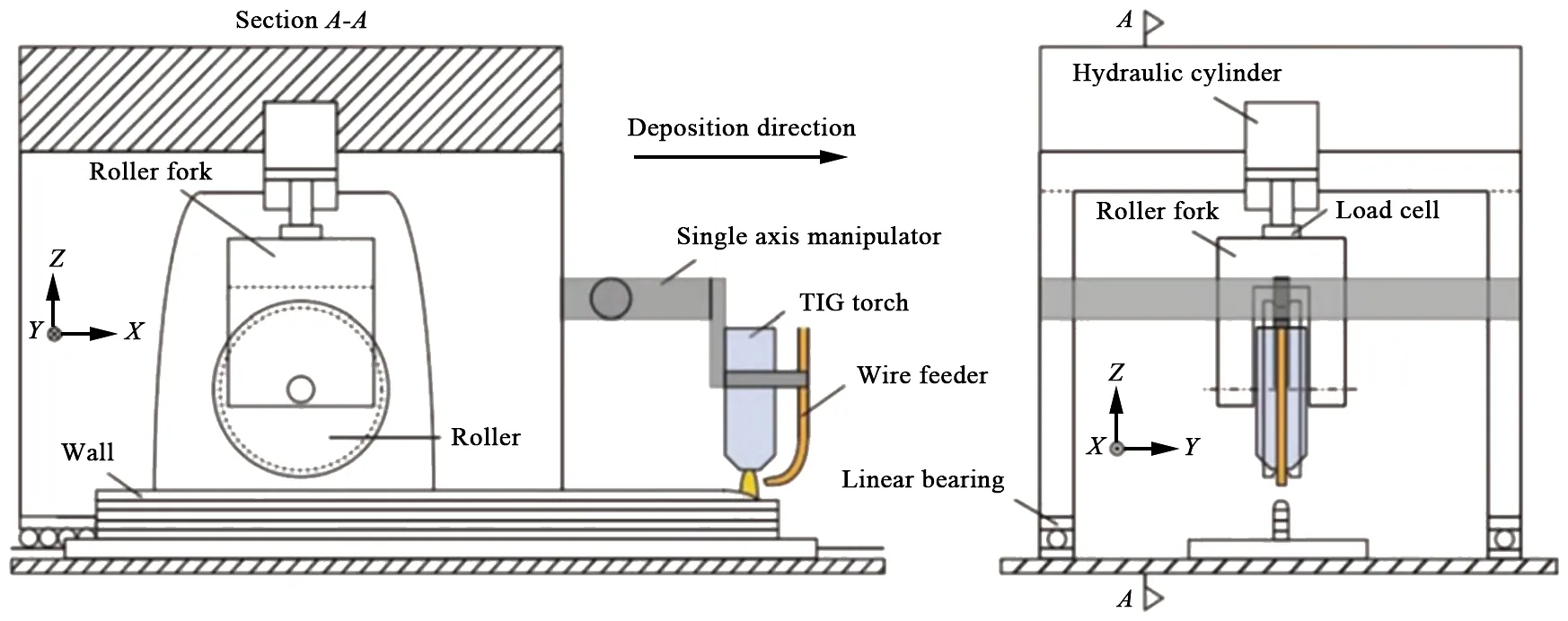

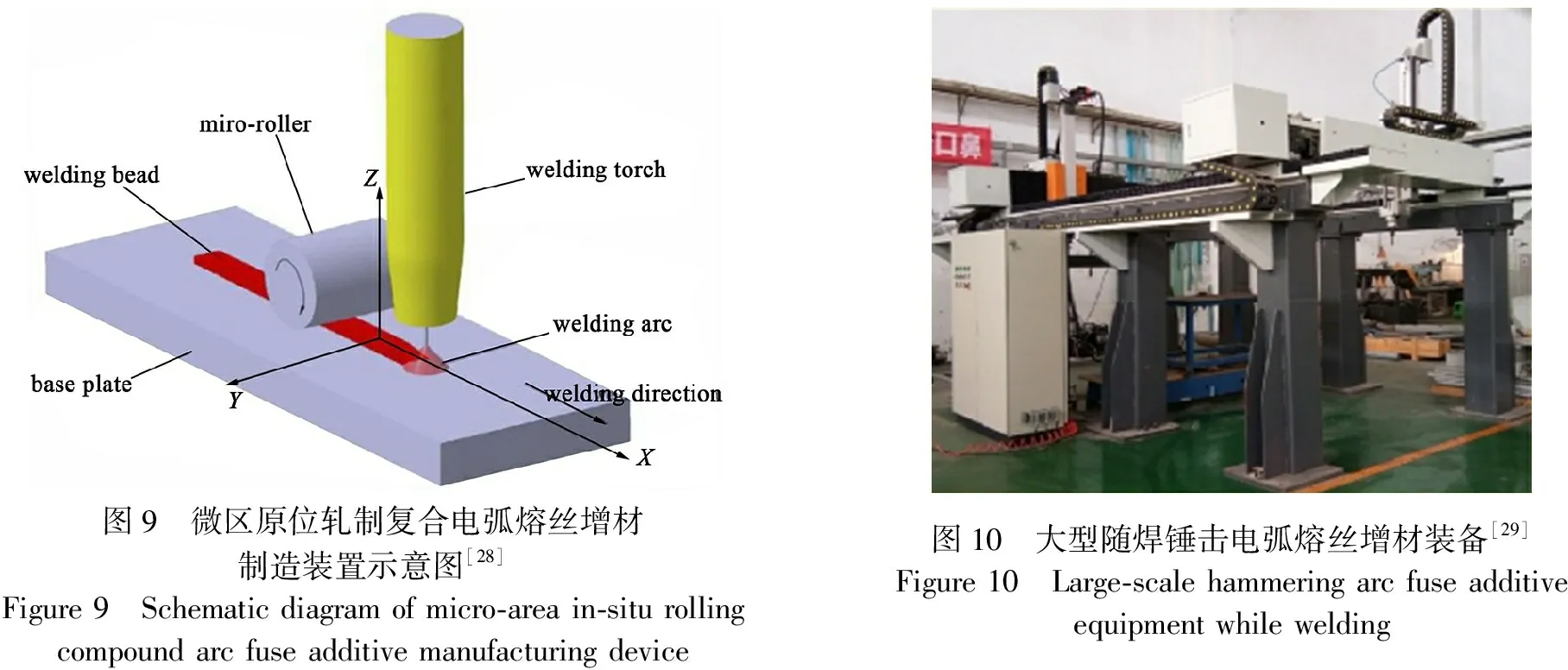

Colegrove等[26]在电弧熔丝增材制造过程中引入层间冷轧变形,首先通过电弧熔丝增材设备沉积一层,待沉积层冷却至室温后,对沉积层进行冷轧变形,之后再沉积下一层。轧制复合增材制造的设备示意图如图8所示,该设备通过液压装置,可以控制冷轧变形过程中的压力大小。Donoghue等[27]同样采用了层间轧制工艺,研究了不同冷轧工艺对于Ti-6Al-4V合金组织和性能的影响,结果表明,在层间仅施加8%~20%的轧制压下量就可以减弱织构异性,且随着轧制压力增大,β相晶粒细化显著,并且发现每层轧制间存在协同优势。Zhang H O等[28]开发了一项微区原位锻造复合电弧熔丝增材制造(HRAM)技术,运用该方法可以在一个增材制造单元中,同时完成自由曲面沉积和微轧制两个工作过程,与层间轧制不同的是,沉积金属是由微轧辊跟随焊枪同步进行轧制。由于微轧辊与焊枪距离短,沉积金属仍具有较高温度,因此认为是热轧引导金属沉积,装置示意图如图9所示。

图8 轧制复合增材设备示意图[26]

轧制复合增材制造技术中轧制温度、轧制压力的大小和轧制压下量等因素会对增材工件的组织和性能产生显著影响,因此在实际的增材制造过程中要综合考虑,选择最优的轧制工艺。

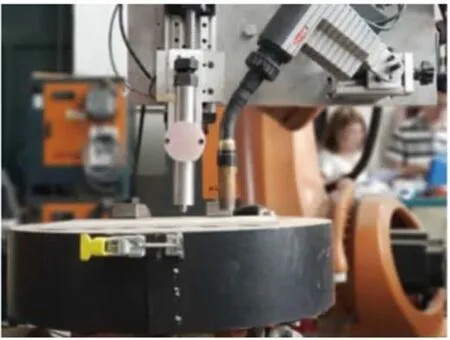

图9 微区原位轧制复合电弧熔丝增材制造装置示意图[28]Figure 9 Schematic diagram of micro-area in-situ rollingcompound arc fuse additive manufacturing device图10 大型随焊锤击电弧熔丝增材装备[29]Figure 10 Large-scale hammering arc fuse additiveequipment while welding

2.3 锤击复合增材制造技术

锤击复合增材制造技术是在电弧熔丝增材过程中,通过在层间施加一定的瞬时冲击力,使工件表层产生塑性变形,改善材料内部组织状态,使增材工件的表面产生强化层,从而提高工件的力学性能。

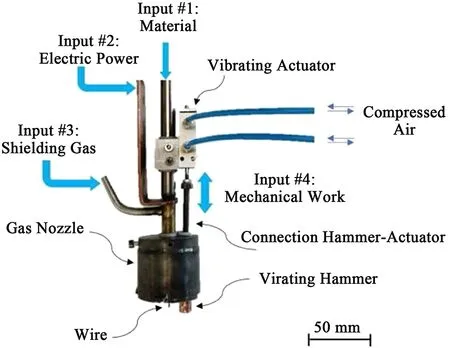

权国政等[29]设计一套大型随焊锤击电弧熔丝增材装备(如图10所示),并研究了锤击介入温度对增材构件残余应力的影响。结果发现,当锤击介入温度为650℃时,既能保证沉积层具有良好的形貌,还能消除其内部的残余应力。Xiong X C等[30]设计了一种随焊锤击(WTHP)的工艺,即在电弧熔丝增材制造过程中,在距离焊枪一定距离的位置施加机械锤击,两个工作过程相互独立,锤头有球形和平面两种形状,如图11所示。胡超雄[31]设计了一种基于压电致动的微锤锻系统,如图12所示,可以实现电弧熔丝增材过程中进行随焊锤锻,与冷却后锤击不同,该系统通过锤击激振熔池,促进液态金属熔池对流,起到破碎枝晶、细化晶粒的作用。经试验测试,随着行走速度的增大,锤击力保持稳定,因此可以应用于高速电弧熔丝增材制造。

图11 配备随焊锤击系统的电弧熔丝增材设备和两种形状的锤头[30]

图12 基于压电致动的微锤锻系统[31]

锤击复合增材制造技术的优点为瞬时冲击力大,自由度高。但瞬时冲击力大也会提高成形控制的难度,并且由于受锤头形状的限制,不同增材区域受到锤击的程度不同,导致产生不同程度塑性变形,因此对层间锤击的精度控制是保证增材区域成形性能的关键。

2.4 超声冲击复合增材制造技术

超声冲击复合增材制造技术在增材过程中引入超声冲击,通过超声冲击带来的塑性变形和超声场对熔池金属流动和凝固结晶过程的影响,调控增材工件表面的组织和性能,从而起到优化组织和提高性能的作用。

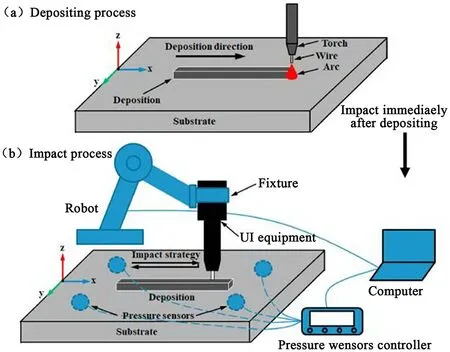

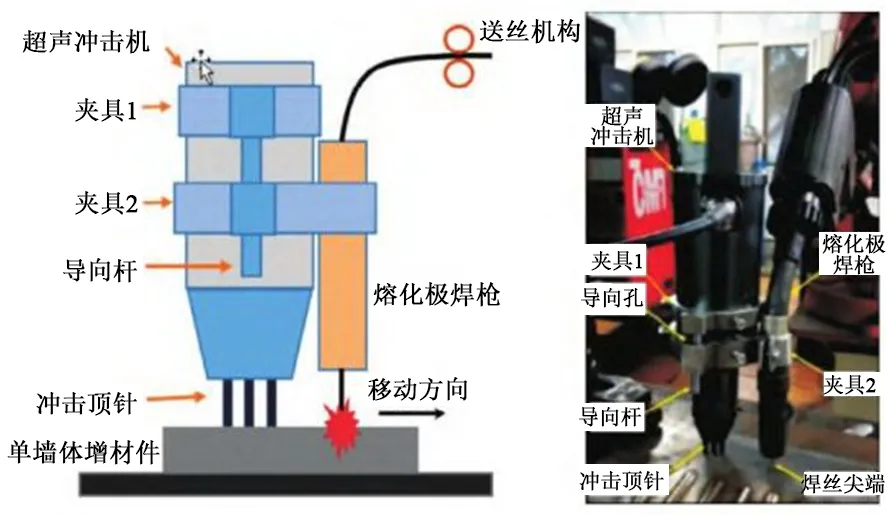

何智[32]研究了超声冲击对电弧熔丝增材TC4钛合金构件组织和性能的影响,并且分别研究了超声冲击过程中移动速度、振幅和冲击次数的影响。Sun L B等[33]在电弧熔丝增材制造低碳钢薄壁件工艺中引入了了层间超声冲击强化,如图13所示,采用的是单点连续冲击的方法,研究了超声冲击对于工件微观结构和有效深度的影响。与层间超声冲击不同,杨冬青等[34]采用了超声冲击和电弧熔丝增材制造同步进行的工艺,装置及示意图如图14所示,该装置将超声冲击机与增材设备通过夹具联合,在电弧熔丝增材的过程中,超声冲击的顶针对准并垂直于沉积层,在机器人的运动过程中冲击沉积层表面。

图13 薄壁件沉积和层间超声冲击强化示意图[33]

图14 超声冲击机与增材制造设备联合装置[34]

在电弧熔丝增材制造中引入超声冲击,其能力、振幅、冲击次数等参数不仅促进了工件表面产生应力强化层,对增材构件的层间堆积阶段的微观组织演化和性能也产生影响,在实际的增材制造中需要综合研究和考虑。

3 复合制造技术的形性调控研究

3.1 复合成形构件的控形方法

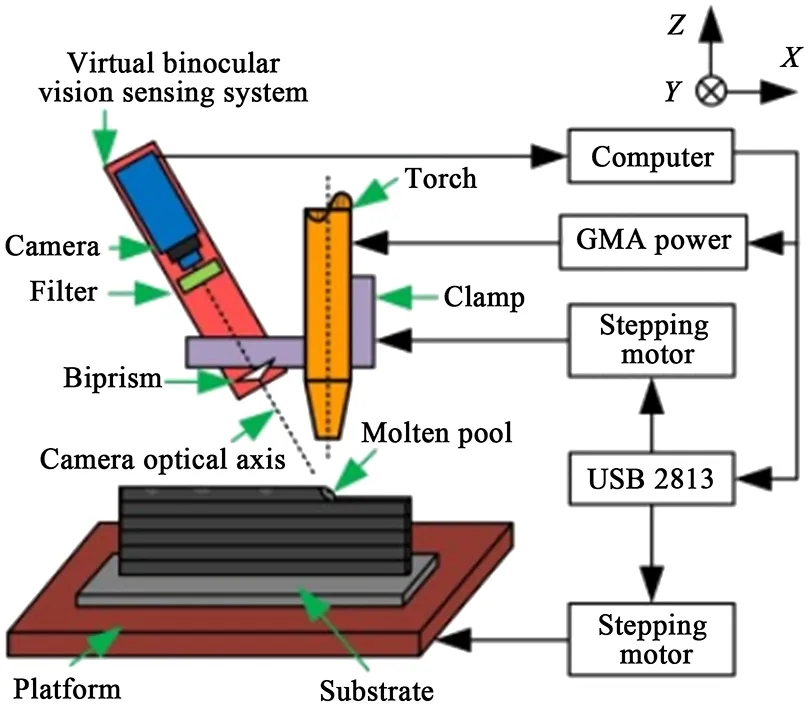

为了提高复合成形构件的成形精度,国内外研究学者对复合成形过程中构件尺寸的实时在线检测与成形精度调控技术进行了研究。视觉传感技术具有低成本、高信息量等优点,因此视觉实时检测与闭环控制是提高电弧增材制造成形精度和稳定性的有效方式之一。Xiong J等[35]设计了一种由双棱镜和摄像机组成的虚拟双目视觉传感系统,如图15所示,该传感系统的检测误差小于3%。同时设计了模糊智能控制器来实时调节电弧电流,使每层熔池宽度保持一致,提高了沉积层的成形精度。Xia C Y等[36]采用被动视觉传感器采集电弧制造过程中的熔池尺寸信息,基于ARX动态模型提出了一种模型预测控制策略,通过在线调节成形电流,实现对电弧增材制造过程中尺寸的控制。Comas T F等[37]提出了一种基于低光敏传感器的检测系统,结合图像分析方法,该检测系统能够实时在线检测焊缝的形貌和尺寸。

图15 熔池传感与控制系统的原理图[35]

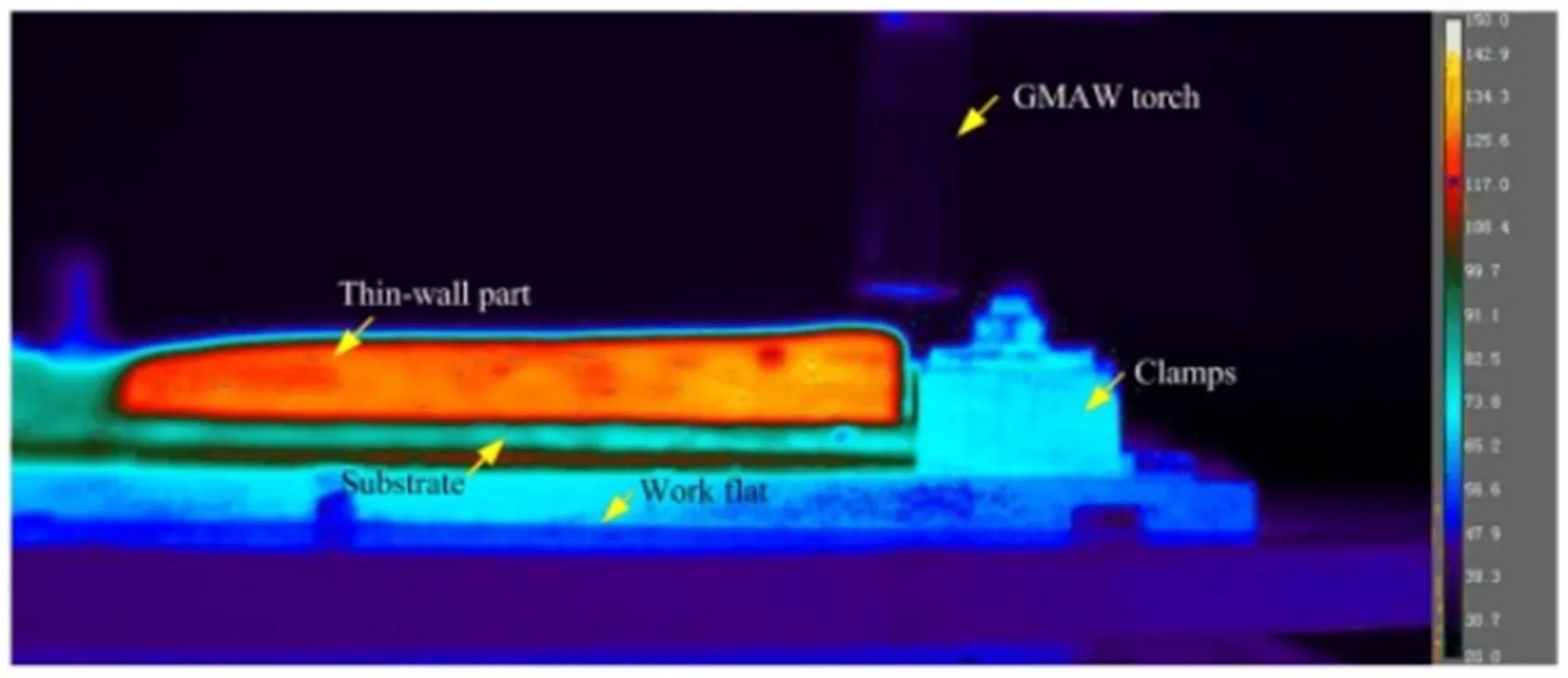

红外测温装置可以对电弧增材制造过程中的温度场进行检测,从而对热输入和热扩散进行控制,提高成形件的表面质量。Xiong Y B等[38]通过红外热成像仪得到电弧增材过程中直壁件的温度场,并发现随着层间温度的升高,直壁件的表面波纹度先下降后上升,当层间温度为200℃时,可以获得适中宽度和最小表面波纹度的增材直壁件,其宽度和表面波纹度分别为7.15 mm和0.47 mm。Yang D Q等[39]也利用红外热成像仪获得了直壁件的表面温度场,如图16所示,并发现适当延长层间冷却时间可显著提高直壁件的成形精度。

(a)沉积过程

电参数传感器可通过实时检测电弧增材制造过程中的电流和电压信号,从而间接反映电弧成形过程的稳定性。Bonaccorso F等[40]利用弧压传感器采集电弧增材制造过程中弧压的变化,通过改变送丝速度对弧压进行调整,从而保证构件成形的稳定性。Zhu B B等[41]开发了一种电弧电压传感和控制系统(见图17),该系统利用小波包变换算法过滤掉原始弧压信号中的干扰,通过模糊PID复合控制器对增材过程中的送丝速度和弧压进行控制。在闭环控制实验中,该系统大大改善了成形构件的表面质量,如图18所示。

图17 电弧电压传感和控制系统[41]

图18 成形直壁件的形貌[41]

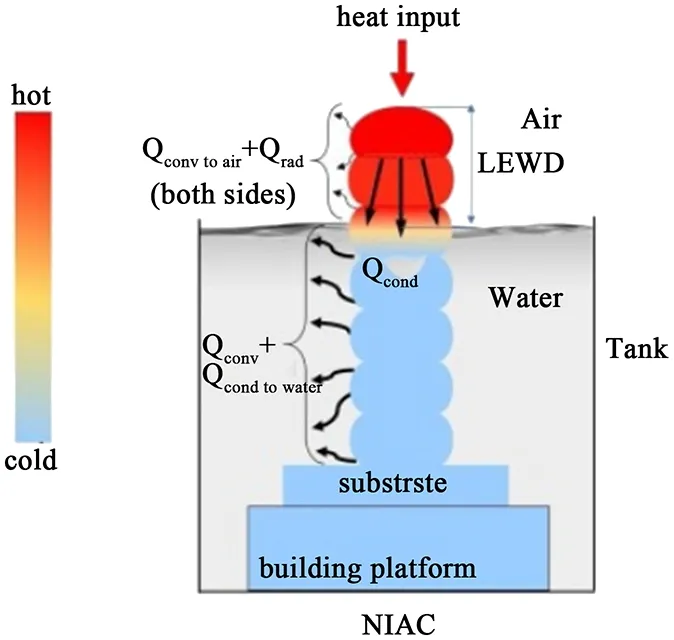

除了实时在线检测与成形精度调控技术外,还可以通过各种复合工艺手段来控制增材构件的形成精度。Colegrove P A等[42]研究了层间轧制对电弧增材低合金钢直壁件的残余应力和翘曲度的变化规律,结果发现采用75 kN的层间轧制能够将直壁件的残余拉应力转变为压应力,同时将翘曲度从7 mm降低至2 mm。Dirisu P等[43]对电弧增材钢构件的侧表面进行轧制,发现经过轧制后构件的表面波纹度明显下降,构件的表面精度提高。Scotti F M等[44]提出了一种近浸式主动冷却技术,如图19所示。该技术是将增材构件置入水箱中,并根据增材构件的高度实时调整水箱中冷却水的高度,从而消除成形过程中的热积累效应,提高增材构件的表面精度。

图19 近浸式主动冷却技术的示意图[44]

3.2 复合成形构件的控性方法

微观组织对于增材构件的力学性能起到了决定性的作用,因此许多学者对增材构件的控性技术进行了研究。在电弧增材过程中引入塑性变形是目前改善构件微观组织的一种有效手段。Duarte V R等[22]出了一种原位锻造复合电弧增材的成形方法,即在材料沉积后立即进行局部锻造,如图20所示。这种方法不仅能够使沉积材料在高温下发生塑性变形,促进动态再结晶的发生,细化晶粒,还能够闭合成形过程中的气孔等缺陷,从而大幅提高材料的强度和韧性。Xu X等[45]研究了层间轧制对电弧增材马氏体时效钢的微观组织和力学影响的影响,结果发现当层间轧制力高于50 kN时,沉积态的柱状晶被打碎,微观组织中的织构被消除,残余奥氏体的体积分数下降,材料的抗拉强度从1410 MPa提高至1750 MPa,达到了锻态标准。Lan B等[46]将电弧增材制造和锻造结合,研究了不同锻造方向对电弧增材制造In718高温合金热变形行为与微观组织的影响。结果发现,锻造方向对材料的流动应力几乎没有影响,但是当锻造方向垂直于沉积高度方向时,变形试样的动态再结晶体积分数更高,组织更加均匀细小。

图20 原位锻造复合电弧增材技术的原理图[22]

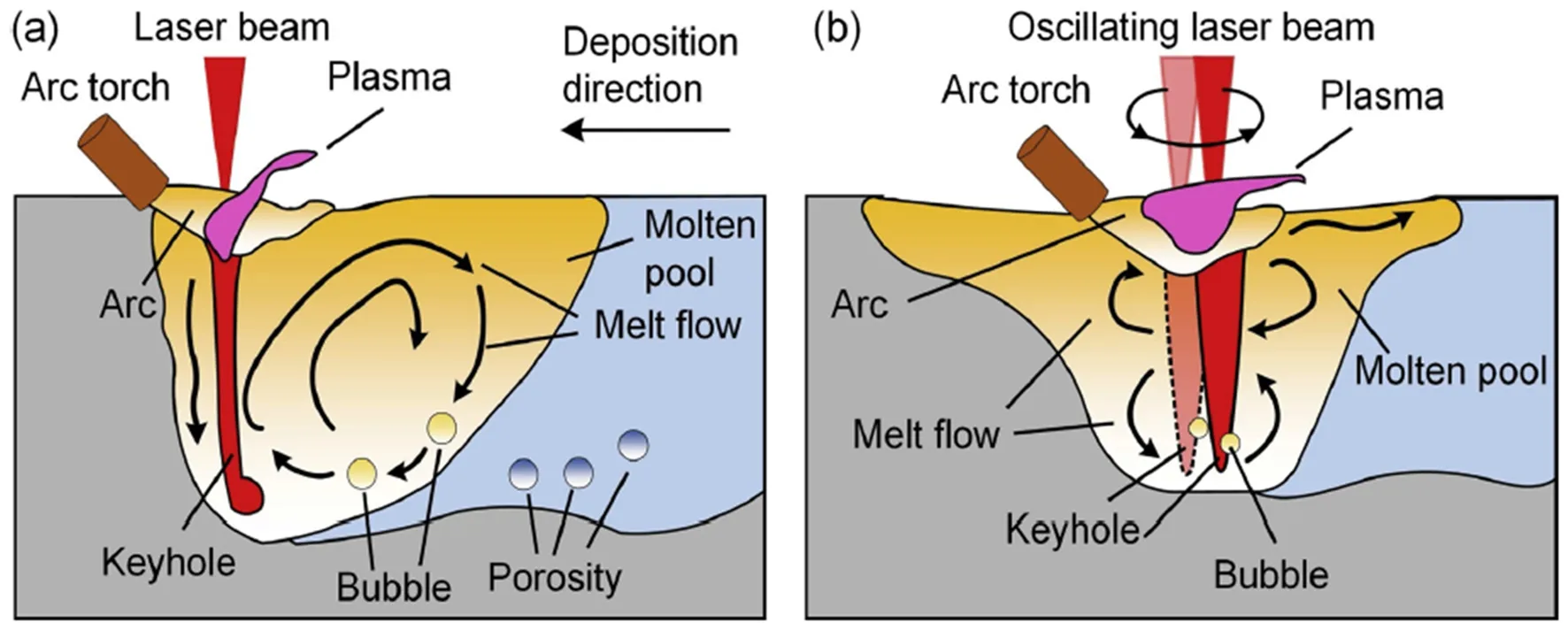

外加辅助能场如激光、磁场等可以改变熔池内金属的流动特性,影响晶核的形成及长大,从而改善构件的微观组织和力学性能。Gong M等[47]将振荡激光束和电弧增材制造结合,如图21所示。结果发现振动激光束能够对熔池产生强烈的搅拌作用,起到细化晶粒和排出熔池内气体的作用,从而消除了材料的内部缺陷和各向异性,得到了性能优异的增材构件。常云龙等[48]将纵向磁场与电弧增材制造相结合,结果发现引入磁场后增材构件中的α-Al晶粒得到细化,析出相减少,固溶强化作用增加,从而使得材料的力学性能得到明显提升。

图21 激光辅助电弧增材制造的熔池流动示意图[47]

4 总结与展望

近年来,国内外学者在大型金属零件电弧熔丝增材及其复合制造技术领域已经开展了大量研究,并取得了许多有价值的成果。通过塑性成形工艺的引入,有效改善了电弧熔丝增材制造技术的控形控性能力,增材获得的柱状树枝晶在塑性变形后转变成了锻态等轴晶,改善了金属增材件的各向异性,力学性能也得到了一定程度的提高。同时,由于塑性成形工艺的引入,增材堆积层厚度和表面质量也得到了一定提高。但是,相关研究依然多集中于简单金属直臂件的微观组织和力学性能调控方面。顺应大型金属零件高品质制造的发展趋势,未来电弧熔丝增材及其复合制造技术应在以下方面进行深入研究。

(1)制造装备复合集成:现阶段的电弧熔丝增材复合制造装备还多停留在将电弧熔丝增材装备与复合成形工艺装备简单搭载阶段,有必要进一步开发多制造系统协同共融的复合制造平台,提高复合制造装备的集成化、智能化水平。

(2)制造过程在线检测:电弧熔丝增材及复合制造过程中,成形工艺参数显著影响着成形零件的微观组织演变、缺陷衍生和力学性能。针对制造过程的在线检测技术研究是实现电弧熔丝复合制造智能调控的基础。

(3)制造全流程模拟预测:电弧熔丝增材复合制造全流程模拟需要采用涉及温度场、液态流动场、塑性应变场、微观组织场的跨越大型金属零件米级宏观变形到亚微米级微观组织演变的多场跨尺度耦合模型,这也是不断精化大型金属零件电弧熔丝增材复合制造工艺的重要基础。

(4)制造工艺智能协同调控:电弧熔丝增材复合制造工艺参数众多,如何建立基于制造过程多元信息的形性协同优化模型,实现大型金属零件电弧熔丝增材复合制造工艺参数的智能协同调控极为关键。