模块化反应堆压力容器带管嘴筒体法兰接管段整体锻造成形方法

马武江 任发才 王元华,3 陈飞,4

(1.上海新闵(东台)重型锻造有限公司,东台 224200;2.上海市特种设备监督检验技术研究院,上海 200062;3.上海新闵重型锻造有限公司,上海 200241;4.上海交通大学模具CAD国家工程研究中心,上海 200030)

国家“十四五”能源战略发展规划明确指出,“十四五”阶段我国仍将积极安全有序地推进发展核电事业。按照稳健安全的路线图,我国提出了核电发展的新节点,计划在2025年实现核电装机容量7000万千瓦的战略目标,同时将积极推进城市集中供暖小型模块化反应堆建设。

模块化反应堆(简称SMR)是一种更加先进的核反应堆,其功率容量高达每台300 MW,约为传统核动力反应堆发电容量的三分之一。按照设计要求,许多小型模块化反应堆可以在工厂组装并运输到安装地点。SMR的许多优点与其设计性质有着内在联系,其占地面积较小,可以安装在不适合大型核电站的位置。大型动力反应堆通常是为特定地点定制设计的,有时会导致施工延误,而SMR的小型机组可以预先制造,再运输到现场安装,使得它们比大型动力反应堆更便宜。SMR可节省成本和建设时间,并且可以逐步部署以满足不断增长的能源需求,是解决未来城市集中供暖的主要途径之一。

反应堆压力容器(简称RPV)是核岛主要保护屏障之一,其工作环境极为恶劣(高温、高压和强中子辐照),要求服役全寿命周期内不可更换[1-9]。因此,对RPV锻件的低温韧性、塑性转变温度、中子辐照脆化等性能提出了苛刻的要求[10-11]。从制造的角度,对锻件的均质化和整体成形提出了更高的要求。筒体法兰接管段是RPV壳体的关键核心部件之一,主要采用奥氏体不锈钢制造。以锻代焊,研发核一级部件的整体锻造工艺是核岛重大装备永恒的追求目标[12]。本文主要介绍筒体法兰接管段整体锻造成形工艺,新工艺能够大幅减少接管段焊缝数量,延长核能装备在役检测周期、降低检测频次。

1 技术要求

筒体法兰接管段锻件如图1所示,材质为SA508.3,锻件技术要求、化学成分及取样要求均按照RCC-M一般标准执行。

图1 筒体法兰接管段锻件图

2 筒体法兰接管段锻造工艺分析

2.1 整体锻造成形工艺

筒体法兰接管段周向分布4个管嘴,位置如图1所示。筒体外径最大为2640 mm,内径最小处为1930 mm,高度为1660 mm。根据技术条件要求,在此基础上设置试样母材取样件、锻造余量、热处理余量等。按传统分体制造工艺,会采用焊接的方式将4个管嘴跟筒体进行连接,焊缝面积很大,是核岛设备在役重点检测区域。锻件重量约60 t,尺寸较大、形状复杂,整体锻造容器筒体法兰接管段成为研制面临的主要技术挑战。由于大锻件单件成本极高,多场耦合的数值仿真是进行工艺优化的有效手段[13],本文以计算机模拟代替部分锻造试验,采用文献[14]建立的SA508-3钢两段式流动应力模型,研究整体锻造成形及性能控制规律。

根据材料分配规律,本文提出的锻造工艺方案如图2所示,具体步骤如下:

图2 筒体法兰接管段整体锻造工艺流程

(1)钢锭“切头去尾”后,通过两次镦粗拔长进行压实,消除疏松、缩孔缺陷,压成八方坯料并用剁刀对坯料进行号印;

(2)分料完成后,先用上下对称平砧对坯料不同分料区域进行拔长,再滚圆拔长,形成一个带裙边的圆柱体形状;

(3)对裙边号印、压实并压出4个管嘴位置,将坯料制成一个带4个凸台的预制坯。该过程中比较了3种不同号印三角刀对坯料成形的影响;

(4)将已经预成形4个凸台的坯料采用中心冲孔后再扩孔,保留机械加工余量,获得最终锻件。

2.2 生产试验验证

(1)冶炼:为了提高钢的纯净度,降低钢中氢、氧和非金属夹杂物的含量,改变夹杂物的形态,确定钢锭的双真空冶炼浇注工艺方案为EBT+LF钢包精炼+VD真空脱气+VC真空浇注。

(2)锻造:主要通过多道次、多火次开坯,消除铸锭的冶金缺陷,如打碎粗大的夹杂物、消除宏观偏析、打碎粗大枝晶等。同时通过工艺路径规划,合理分配材料的流动,避免发生折叠、开裂等缺陷,保证锻造变形后的坯料能够完全包络目标锻件。锻造过程中还需要制定合理的温度、变形量和变形速率,通过再结晶的方式进一步细化初始晶粒,达到均质化指标,保证锻件的力学性能满足服役要求。锻造过程中钢锭切头量约20%,切尾量10%,总锻造比约9.9,工艺试验如图3所示。

图3 筒体法兰接管段整体锻造工艺试验

(3)性能热处理:锻件加热到900~925℃温度区间,保温4~6 h,获得均匀的奥氏体组织,然后水冷,入水前水温约19℃,锻件冷却时间240 min,获得贝氏体组织。锻件冷却后的表面温度控制在28℃左右。冷却之后进行回火处理,其工艺参数:保温温度630~660℃、保温时间10 h,回火处理后获得较稳定的回火索氏体组织。

3 试验件性能检测分析

(1)化学元素分析:主要元素都控制在比较合理的范围,其中强化元素如C、Mn、Cr含量都控制在验收要求的中上限,为确保锻件心部材料的强度,提供了良好的成分基础。Ni元素含量控制在0.61%~0.66%的范围,确保了大厚壁锻件的韧性要求。有害元素S、P含量均控制在0.005%以下,H、O、N等气体元素均控制在较低的水平,材料的夹杂物得到了有效地控制,提高了材料的低温韧性。

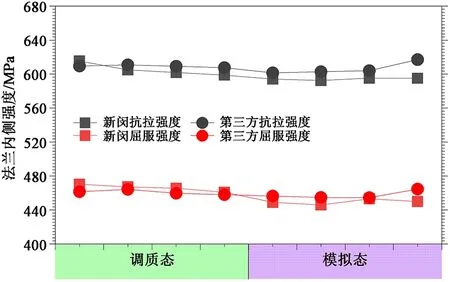

(2)拉伸性能分析:总体来看,所有抗拉强度均符合设计要求,材料的室温抗拉强度在580~610 MPa之间,模拟态高温抗拉强度余量至少30 MPa,见图4。从强度数据变化趋势来看,法兰内侧和接管套料位置的强度较高,接管位置、堆芯侧1/4壁厚及螺栓孔套料位置强度相对较低,特别是堆芯侧试环中心位置强度明显高于1/4厚度位置,充分表明了采用的锻造工艺达到了中心压实的效果。在锻件截面变化及取样位置差异较大的情况下,可以认为锻件不同位置的强度数据比较均匀。

图4 试样拉伸性能的对比

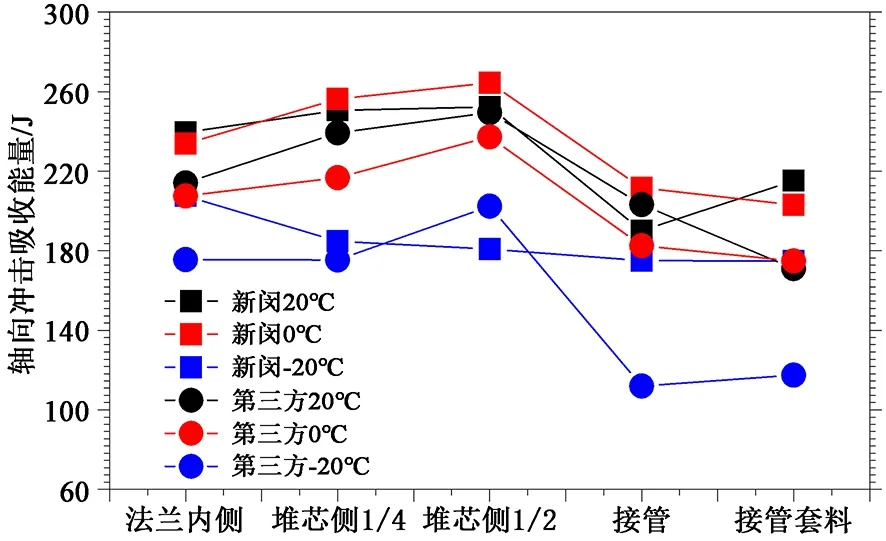

(3)冲击性能分析:如图5所示,对比第三方检测数据,同状态的试验数据有一定的偏离,主要原因是取样位置的差异和冲击试验存在一定的随机性造成的。但总体来看,所有数据均满足对应的设计要求,并且由于锻件自身形状、锻造及热处理工艺过程的影响,不同取样位置的冲击数据呈相近的趋势分布。

(a)调质态

此外,对于接管区域分别比较了接管与接管套料试样各温度下不同方向的冲击吸收能量,发现套料试样轴向与周向冲击数据偏差不大。分析认为套料位置位于筒身,其锻造状态与法兰侧、堆芯侧一致,各方向变形充分、差距不大。而对于接管延长段试样,发现同温度的轴向冲击数据大幅低于周向数据(低温冲击更为明显)。由于接管延长段的壁厚远小于其他位置,淬火冷却速度和热处理效果应该较好,因此可以排除热处理因素的影响,可以认为两个方向冲击吸收能量差异的原因主要是锻造变形的影响。经过分析,从锻造过程中对预留凸台区域的处理来看,凸台区域可近似看成一个带孔的方形锻件,在冲孔前通过三个方向的变形,将预留的凸台压实,由于筒体结构和凸台高度的限制,凸台轴向的变形量小于其他两个方向,轴向因此成为了性能较弱的方向,而且在后续的冲孔阶段,孔四周的区域经过挤压,金属流线更趋近于周向,因此轴向和周向的冲击性能表现出差异,符合锻件成形过程中金属流向规律。

(4)力学性能均匀性分析:图6是各取样位置调质态和模拟态的强度数据变化趋势图。其中法兰内侧试环强度数据偏差在20 MPa以内,接管与接管套料位置的强度偏差在40 MPa以内,堆芯侧由于在1/2壁厚与1/4壁厚位置均有取样要求,强度数据的分布趋势总体平稳,除个别区域强度差值接近60 MPa,其余取样区域的强度差值均在30 MPa以内。对比堆芯侧试样不同取样深度的强度数据,可以发现1/2壁厚处的强度略高于1/4壁厚处,分析认为由于筒体马架扩孔阶段,内、外圈共同受力,压力能够充分传递至锻件心部,而且通过热处理工艺控制,材料心表组织一致性较高,这也解释了锻件中心的强度略高于外圈的现象。总体来看,同一试环上不同检测位置、调质与模拟态的强度数据相对均匀。模拟态的强度相对调质态没有大幅下降,说明回火处理比较充分,表明了产品未来经过焊后去应力处理后的强度仍然能够保持现有水平。

(a)法兰内侧

4 结论

(1)筒体法兰接管段整体成形以后,一个筒体和四个接管同工序研制,极大地减少了不同部位之间的组织性能差异;传统筒体法兰接管段的研制过程工艺复杂,焊接周期长,采用整体成形以后,筒体法兰接管段锻件生产周期大大减少,极大提高生产效率;从使用上来看,筒体法兰接管段整体锻造成形后可减少装备在役检测工作量;从质量上看,整体研制使得四个接管和筒体法兰接管段法兰连接处的复杂应力区域形成连续的金属流线,使得装备在复杂工况下可靠性更高,安全性更好。

(2)通过对法兰内侧、堆芯侧1/2壁厚、堆芯侧1/4壁厚、接管、接管套料、螺栓孔套料的不同区域试样的数据进行比较,从调质态和模拟态周向,轴向性能来看,强度数值波动不大,筒体法兰接管段的化学成分、力学性能及金相组织不仅满足验收要求,而且具有很好的均匀性。

(3)为了验证锻件整体质量及制造工艺流程的可靠性,按照相关标准,均在锻件特定位置上设置检验用料和各种见证材料,根据筒体法兰接管段整体锻件形状和制造工艺特点,在锻件5个位置进行取样,分别是法兰端内侧试环、锥芯筒体端延长段试环、接管延长段试环、接管套料芯料,螺栓孔套料芯料,其中接管套料芯料位于接管和筒体连接部位,热处理厚度420 mm,为整个锻件壁厚最厚的部位,对此部位进行取样可以充分地验证锻件整体质量及制造工艺流程的可靠性。测试结果表明,研制锻件的各种性能指标均满足设计要求。