10Cr9Mo1VNbN和ZG15Cr2Mo1异种钢焊接接头性能分析

马新博 田宇 艾迪 王丽艳

(哈尔滨汽轮机厂有限责任公司,黑龙江 哈尔滨 150046)

10Cr9Mo1VNbN钢是我国科研工作者在国外耐热钢T91的基础上自主研发的钢种[1]。它的强化机理为析出强化、固溶强化、位错强化和碳化物稳定下的亚结构强化,所以其在高温条件下具有较好的抗氧化性、抗腐蚀性、热稳定性和抗蠕变性能,因此广泛应用在超临界、超超临界机组部件上[2]。对于某些特殊部件,存在与其它钢种的异种钢焊接情况来满足实际需求[3]。大量的工程实践和实验室结果表明,由于异种材质接头在高温条件下发生碳迁移[4],导致出现过早失效现象,致使异种钢焊接的服役寿命远低于其设计寿命,清华大学李克俭[5]等人在对镍基焊缝金属连接新型高Cr马氏体耐热钢和镍基合金的研究中,对异种钢焊接失效机理进行了深入研究,结果表明应力水平在140~260 MPa范围内,温度为600℃和620℃时,断裂位置随应力水平的改变发生转移。本文从三个方面研究R407焊材填充10Cr9Mo1VNbN和ZG15Cr2Mo1异种钢焊接接头的性能,研究内容主要包括不同热处理工艺对残余应力分布情况、微观组织特征和微观力学性能的影响。

1 试验材料和方法

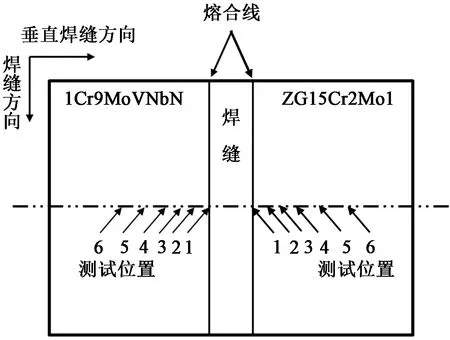

该异种钢焊接试板的两侧母材分别为10Cr9Mo1VNbN和ZG15Cr2Mo1,焊材为R407。两侧母材的尺寸为400 mm×200 mm×40 mm,采用氩弧焊打底,电弧焊填充的方式进行焊接,如图1所示。

图1 焊板结构示意图

焊后采用的热处理工艺是以2℃/s的升温速率,分别加热到740℃保温6 h、740℃保温4 h、690℃保温4 h和665℃保温3 h,然后炉冷降温。以此来研究热处理工艺的温度和保温时间的变化对异种钢焊接接头残余应力、微观组织和力学性能的影响。

使用X射线法对异种钢焊接接头焊后及热处理后的熔合线和距熔合线不同距离的位置进行残余应力测试,得到异种钢焊接接头近表层的残余应力分布特征。所用设备为Proto-iXRD的X射线应力仪,使用Cr型靶材,靶材电压18 kV,电流4 mA。由于焊接接头熔合线及其相近位置应力分布十分复杂,因此相比于盲孔法应力测试技术,使用X射线法可以得到更为精确的结果。盲孔法应力测试是通过应变片测试钻孔后的应变释放情况,来计算应变片内应变栅尺寸范围内在0~2 mm深度内的平均应力,无法得到较小尺度位置的精确应力结果,测试精度受钻孔精度和实际应力大小影响,而X射线法可以选择小尺寸的光斑,缩小测试的范围,进而得到在某一平面状态下一点位置的应力结果,得到的测试结果更为精确。因此X射线法更适合对复杂应力分布情况进行测试。但是由于X射线法只能通过电解抛光的方式,得到沿一定层深的应力分布情况,并且测试精度受限于材料晶粒大小、各向异性的影响,仍具有一定的局限性。

采用Axiovert 40 MAT型光学显微镜,观察异种钢焊接接头在焊后和热处理后的微观组织特征及异种钢焊接接头经不同热处理工艺处理后的碳迁移情况,使用HB3000型硬度计对异种钢焊接接头进行显微维氏硬度测试,载荷为300 g,时间15 s,并得到异种钢焊接接头的硬度分布特征云图。使用SUPRA 55高能场发射扫描电子显微镜对异种焊接接头进行能谱分析,研究不同热处理工艺对Cr元素迁移的影响,间接评价异种钢焊接接头在高温下的碳迁移情况。

2 试验结果及分析

2.1 残余应力分布情况

残余应力的测试分别在焊接试板的正面和反面进行,在焊接试板两个面上选取相同的测试点数和位置,详细情况如图2所示。在焊接试板正面取焊缝长度中心位置的垂直线,选择12点测试位置,图2中1至12点分别为10Cr9Mo1VNbN侧和ZG15Cr2Mo1侧的熔合线及距熔合线1 mm、2 mm、3 mm、5 mm、7 mm的点,测试方向分别为垂直焊缝方向和焊缝方向。

图2 应力测试位置示意图

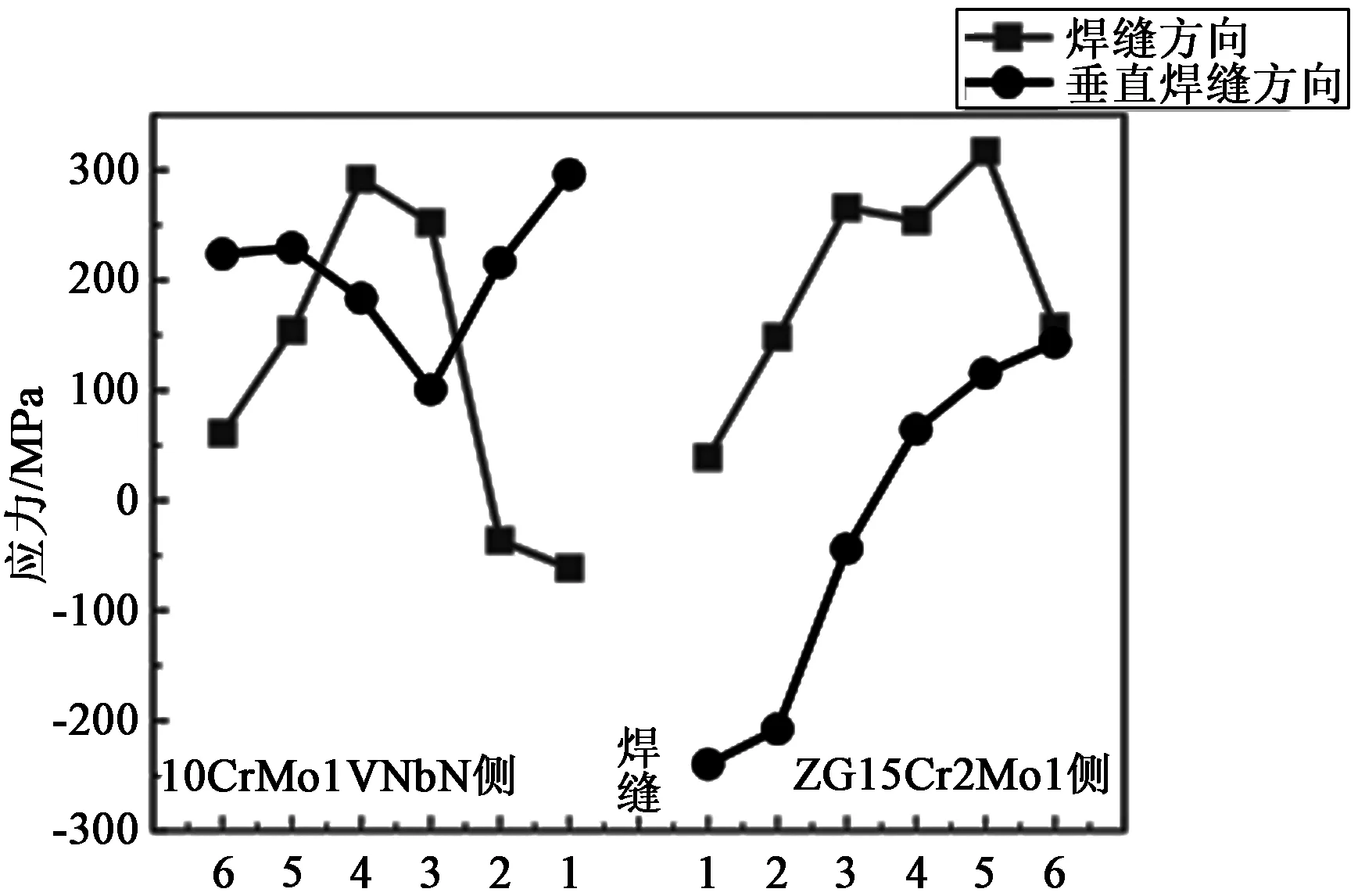

图3为焊后状态焊接接头处的残余应力分布特征曲线,其中图3(a)和图3(b)分别为焊板正面和反面的残余应力分布特征曲线。

(a)焊板正面

如图3(a)所示。首先,从焊接试板两侧不同材质的角度来分析。

在10Cr9Mo1VNbN侧的应力分布较为复杂,焊缝方向和垂直焊缝方向的应力变化特征完全相反,焊缝方向应力从熔合线至距熔合线7 mm的分布特征是先由压应力转变为最大拉应力,然后再降低,在熔合线处存在最大压应力-61.50 MPa,在距熔合线3 mm处存在最大拉应力291.85 MPa。垂直焊缝方向应力从熔合线至距熔合线7 mm的分布特征是先由最大拉应力296.17 MPa降低至最小拉应力100.70 MPa,然后继续升高。

在ZG15Cr2Mo1侧的应力分布较为简单,两个方向的应力变化趋势较为相同。焊缝方向应力从熔合线至距熔合线7 mm的分布特征是先由最小拉应力升高至最大拉应力,然后降低,在熔合线处存在最小拉应力39.22 MPa,在距熔合线5 mm处存在最大拉应力317.00 MPa,垂直焊缝方向应力从熔合线至距熔合线7 mm的分布特征是先由最大压应力向最大拉应力的持续转变,在熔合线处存在最大压应力-239.61 MPa,在距熔合线7 mm处存在最大拉应力143.40 MPa。

然后,从焊接试板不同应力方向的角度来分析。焊缝方向应力在整体的分布特征是以焊缝为中心线呈镜像对称分布,在靠近焊缝的熔合线位置,存在最小应力值,应力随距熔合线距离的增加,先增高至最大拉应力,然后降低。垂直焊缝方向应力在整体的分布特征呈分段式对称分布,在熔合线至距熔合线2 mm段,呈焊缝中心点对称分布,10Cr9Mo1VNbN侧在熔合线处存在最大拉应力,应力随距熔合线的距离增大而降低,ZG15Cr2Mo1侧在熔合线处存在最大压应力,应力随焊缝距离增大由压应力向拉应力转变。在距熔合线2~7 mm段,应力分布是以焊缝为中心线呈镜像对称分布,焊缝两侧应力随距熔合线的距离增大而增大。

如图3(b)所示。首先,从焊接试板两侧不同材质的角度来分析。10Cr9Mo1VNbN侧和ZG15Cr2Mo1侧的应力分布特征较为相似,两侧的应力分布特征以焊缝为中心线呈镜像对称分布。

在10Cr9Mo1VNbN侧焊缝方向和垂直焊缝方向的应力变化特征相似,焊缝方向应力在熔合线至距熔合线2 mm段保持较高的拉应力,最大拉应力为565.75 MPa,然后在距熔合线5 mm处降低至247.12 MPa,随后继续升高。垂直焊缝方向应力具有类似的分布特征,在熔合线至距熔合线2 mm段的分布特征先是保持非常高的拉应力,最大拉应力为817.22 MPa,然后在距熔合线3 mm处急剧降低至336.57 MPa,在距熔合线3~7 mm段持续升高。

在ZG15Cr2Mo1侧的应力分布特征同10Cr9Mo1VNbN侧相似,两个方向的应力变化趋势较为相同,但垂直焊缝方向应力波动更大。焊缝方向应力在熔合线至距熔合线1 mm段具有较大拉应力,最大拉应力为481.12 MPa,然后在距熔合线1~5 mm段持续降低,最小拉应力为315.65 MPa。垂直焊缝方向应力从熔合线至距熔合线7 mm的分布特征是先由最小拉应力急速升高至最大拉应力,然后降低,在熔合线处存在最小拉应力291.86 MPa,在距熔合线1 mm处存在最大拉应力652.08 MPa。

然后,从焊接试板不同应力方向的角度分析。焊缝方向应力和垂直焊缝方向应力在整体的分布特征为以焊缝为中心线呈镜像对称分布。焊缝方向应力在熔合线至距熔合线2 mm段处于较大拉应力状态分布,存在最大拉应力值,然后应力随距熔合线距离的增大而逐渐降低。垂直焊缝方向应力的分布存在非常大的数值波动,在10Cr9Mo1VNbN侧距熔合线2~3 mm范围内出现应力显著降低情况,差值约为398.54 MPa,随后应力在距熔合线3~7 mm范围内逐渐升高,ZG15Cr2Mo1侧在熔合线和距熔合线1 mm范围内出现应力显著升高情况,差值约为360.22 MPa,在距熔合线1~7 mm范围内逐渐降低。

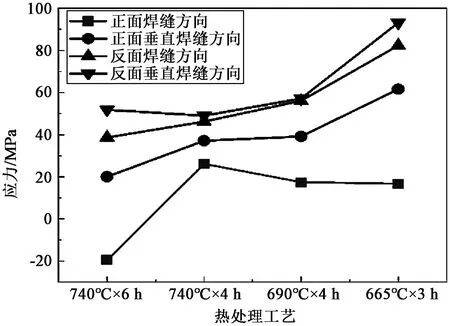

由于焊板反面在焊后状态垂直焊缝方向在焊缝两侧距熔合线1 mm处存在最大拉应力,因此在热处理后,选择焊板反面焊缝两侧距熔合线1 mm处进行残余应力测试,比较不同热处理工艺对残余应力的影响,测试结果如图4所示。其中图4(a)和图4(b)分别为焊板反面10Cr9Mo1VNbN侧和ZG15Cr2Mo1侧距熔合线1 mm处的残余应力变化曲线。由图可知,热处理温度在690~740℃时,残余应力的降低效果较明显,且受热处理温度的影响不大,热处理温度为665℃时,残余应力的降低效果相比较小。

(a)10Cr9Mo1VNbN

2.2 焊接接头显微组织特征

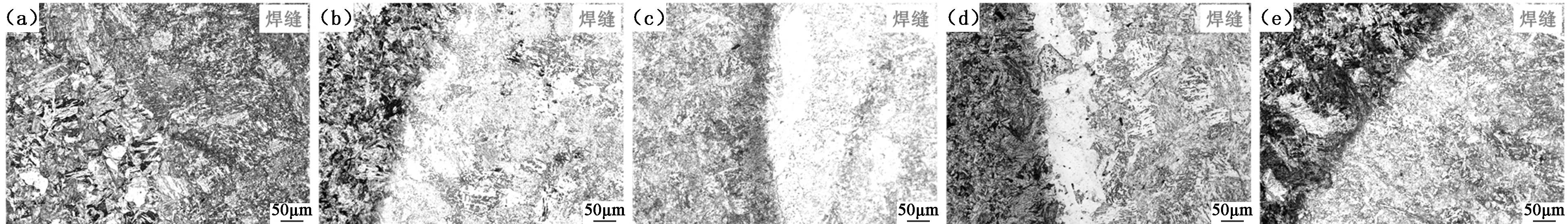

图5为焊后和不同热处理工艺后10Cr9Mo1VNbN侧熔合线区域的微观组织特征,图中左侧为10Cr9Mo1VNbN,右侧为焊缝R407。由于焊材R407和10Cr9Mo1VNbN属于异种材质,因此在二者的熔合线和热影响区存在异种钢焊接的微观特征。

(a)焊后未热处理 (b)740℃×6 h热处理后 (c)740℃×4 h热处理后 (d)690℃×4h热处理后 (e)665℃×3h热处理后

可以清晰的看到,焊后未热处理状态的异种钢焊接接头,10Cr9Mo1VNbN和R407的微观组织具有很大的差异性,但是不存在明显的富碳区和脱碳区。经665℃×3 h热处理后,异种材质间出现明显的边界,在高Cr的10Cr9Mo1VNbN侧存在狭窄富碳区,但是在低Cr的R407侧并未观察到明显的脱碳区。随着热处理温度的升高,在高Cr的10Cr9Mo1VNbN侧富碳区变宽,在低Cr的R407侧出现明显的脱碳区,并且可以看到脱碳区内的析出相所占比例低于焊缝其它区域,这种富碳区和脱碳区的特征随着热处理的温度升高和时间延长变得更加明显。

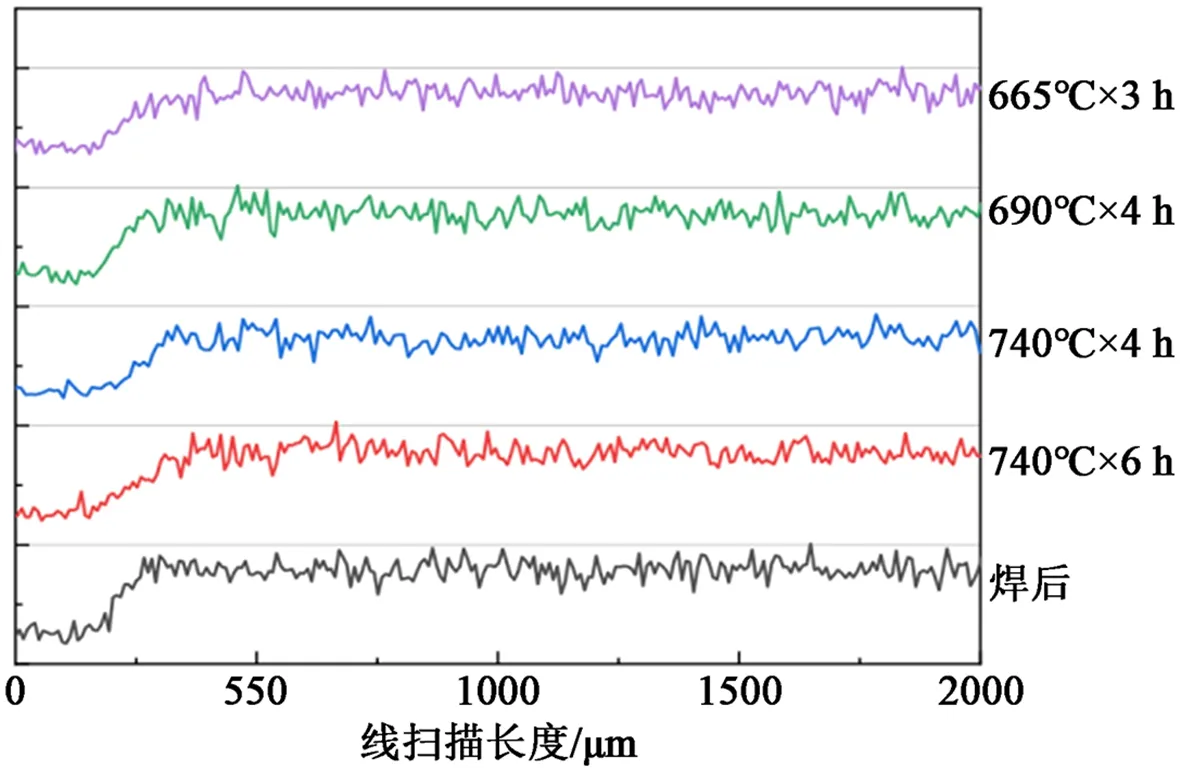

使用扫描电镜的能谱仪对异种焊接接头10Cr9MoVNbN侧的熔合线区域进行元素分析,对比Cr元素浓度的变化特征,见图6。截取部分线扫描能谱数据,可以看出,经热处理后Cr元素的分布在熔合线附近发生变化,热处理温度越高,时间越长,Cr的浓度梯度变得越平缓。焊后未热处理状态,Cr元素的浓度变化梯度很大且长度很短,在焊接过程中低Cr区的碳化物分解较少,Cr元素迁移量很低,在高Cr区没有形成大量含Cr的碳化物,所以没有出现明显的富碳区和贫碳区。在热处理过程中,Cr原子由高Cr区向低Cr区迁移,同时低Cr区的碳化物发生分解,分解出来的碳原子向高Cr区扩散,并形成大量Cr的碳化物,因此形成了贫碳区和富碳区。

图6 Cr元素浓度分布变化

2.3 焊接接头显微力学性能

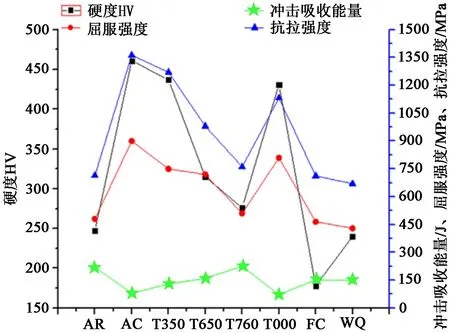

Pandey[6]等人研究了不同热处理工艺对10Cr9MoVNbN综合力学性能的影响,如图7所示。结果表明,10Cr9MoVNbN的维氏硬度、屈服强度和抗拉强度,经不同工艺热处理后呈现相同的变化规律。

AR—1040℃奥氏体化空冷,然后760℃回火;

对比不同热处理状态10Cr9MoVNbN的力学性能,可以看出,维氏硬度和屈服强度、抗拉强度的变化趋势相同。10Cr9MoVNbN的淬火性较好,空冷的条件下可以得到马氏体组织,得到非常高的硬度和强度。AC工艺(1040℃奥氏体化空冷,然后760℃回火)下得到力学性能如下:维氏硬度值为460HV、屈服强度为900 MPa、抗拉强度为1364 MPa[6]。

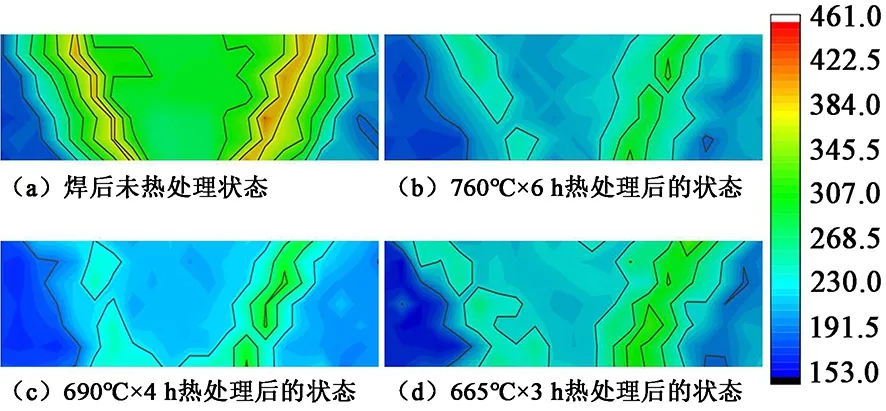

图8为焊接接头不同状态下的维氏硬度云图,其中每幅焊接接头应力云图的左侧为ZG15Cr2Mo1,右侧为10Cr9MoVNbN,中间焊缝为R407。由图可知,焊后未热处理状态的异种钢焊接接头的应力分布特征呈焊缝中心线对称分布,在焊缝两侧熔合线附近存在高于400HV以上的硬度值,硬度值随距熔合线距离的增大而降低,焊缝区域的硬度值要高于基体。经热处理后,左侧ZG15Cr2Mo1及焊缝区域硬度值下降的更显著,右侧10Cr9MoVNbN在熔合线附近的硬度仍要高于其它区域,随着热处理温度和时间的增加,硬度降低的情况更加明显。

图8 异种钢焊接接头的维氏硬度分布云图

3 结论

(1)异种焊接接头在焊后具有非常复杂的残余应力分布特征。焊后未热处理状态,对于焊板的正面,焊缝方向的应力在两侧基体具有相同的变化趋势,垂直焊缝方向具有相反的变化趋势。焊板反面,两侧的应力分布特征具有相同变化趋势,在焊板反面存在非常大的拉应力,在10Cr9Mo1VNbN侧的最大拉应力为817.22 MPa,在ZG15Cr2Mo1侧最大拉应力为652.08 MPa。经热处理后,残余应力显著降低。

(2)异种焊接接头在经过热处理后,10Cr9Mo1VNbN侧熔合线处存在碳迁移现象,出现了明显的富碳区和脱碳区,且随热处理温度和保温时间升高更加明显。

(3)异种焊接接头在经过热处理后,存在明显的Cr元素迁移现象,随着温度和时间的增加,Cr元素迁移现象越明显,Cr元素浓度分布情况变得越平缓。

(4)10Cr9MoVNbN不同热处理状态的硬度和屈服强度、抗拉强度具有相同的变化规律,可以用于评价异种焊接接头10Cr9MoVNbN侧的力学性能。

(5)对比焊后及热处理后的维氏硬度分布情况,可以直观的看到硬度分布特征和变化特征,硬度云图用于评价异种焊接接头具有可行性。