导弹壳体用聚碳硅烷复合涂层的制备与性能

崔 步 鑫, 李 红 彬, 李 国 辉, 侯 振 华, 郝 洪 顺

( 1.大连工业大学 纺织与材料工程学院, 辽宁 大连 116034;2.江西信达航科新材料科技有限公司, 江西 南昌 330000;3.山东工程技师学院 培训鉴定处, 山东 聊城 252027 )

0 引 言

航天飞行器防护系统通常分为树脂基和陶瓷基防隔热材料两大体系。两大体系各具优势,均可通过表面涂层处理的方式提高其使用性能[1-2]。SiC材料是由硅和碳组成的化合物半导体材料,具有耐磨、耐腐蚀、抗氧化、导热快、耐高温、电导率高等优点[3]。聚碳硅烷(PCS)作为SiC陶瓷的先驱体具有高纯度SiC的高陶瓷产率、制备连续纤维或薄膜的良好可加工性以及方便的热固性机理[4],经适当溶剂溶解后具有较好的流动性以及一定的黏度,PCS经过1 100 ℃高温裂解后能够制备成SiC陶瓷,而SiC陶瓷对激光具有优良的反射性,因此可以将聚碳硅烷作为涂层的主体,辅以树脂、无机填料等。氧化钇因其介电常数高、耐热性好、抗腐蚀性强等一系列优良的物理性能,常作为无机填料,广泛地被应用于原子能、航空航天、荧光、电子、高技术陶瓷等领域。氧化锂因其良好的玻璃化学稳定性广泛应用于陶瓷等领域。因此,将氧化钇和氧化锂作为无机填料可以有效起到一定的防热作用,当激光辐射涂层时,PCS高温下转化成SiC,树脂通过自身烧蚀吸收激光辐射带来的部分热量,添加进去的无机填料依靠消耗本身质量带走大量热量,阻止了热量向材料内部传递[5],从而达到对航天飞行器壳体的保护。李静等[6]以聚碳硅烷和玻璃粉为黏结剂,辅以氧化铝等填料制备出聚碳硅烷涂层。结果表明,900 μm 的涂层可经514 W激光辐射4 s。陶杰等[3]以聚碳硅烷和二乙烯基苯为原料制备涂层。结果表明,聚碳硅烷在激光烧蚀作用下生成碳化硅陶瓷。

本研究采用空气喷涂法在石英纤维增强石英陶瓷复合材料的样块上制备出了聚碳硅烷复合涂层,该方法设备使用方便,操作简单,镀膜效率高。镀膜完成后通过划格法测试其附着力,通过试样的吸水率测试其防潮性能,并且测试了其抗弯强度和抗烧蚀性能等。

1 实 验

1.1 涂料溶液制备

原料:聚碳硅烷、有机硅树脂、硅烷偶联剂、二甲苯、二乙烯基苯、无机填料。

涂料溶液制备:将聚碳硅烷、二乙烯基苯与二甲苯按1∶0.5∶0.5的质量比混合进行交联化处理,置于80 ℃的水浴锅内,用玻璃棒不断搅拌使其充分溶解,得到具有一定流动性以及一定黏度的溶液。在有机硅树脂溶液中加入硅烷偶联剂进行改性处理,将聚碳硅烷溶液与有机硅树脂溶液混合,置于磁力搅拌器上搅拌均匀。将石英粉料与混合溶液按1∶50的质量比进行混合,置于行星球磨机内进行混合,使其均匀,将所得到的混合溶液分成3等份,其中2份分别加入质量分数为2%的Li2O、Y2O3粉末,置于磁力搅拌器上搅拌均匀后即可得到涂料溶液。

1.2 涂层制备

对待涂覆基体进行预处理,用乙醇、丙酮或其他清洗溶剂对石英纤维增强石英陶瓷试样表面进行清洗并置于烘箱内完成干燥。涂层的制备采用空气喷涂法,空气压力0.5 MPa,基体与喷枪保持垂直,距离25~30 cm,前后喷幅搭接1/3左右。喷涂时注意保持匀速运动,重复3~5次,使其达到所需要的涂层厚度,待溶液流平后将试样置于电热鼓风干燥箱内,为防止溶剂挥发速度过快而导致涂层缺陷,在低温60 ℃干燥60 min,然后以1~3 ℃/min加热到120 ℃,保温5 h,使其充分交联固化并随炉冷却,即得到厚度约为0.1 mm的聚碳硅烷复合涂层。

2 结果与讨论

2.1 涂层外观形貌评价

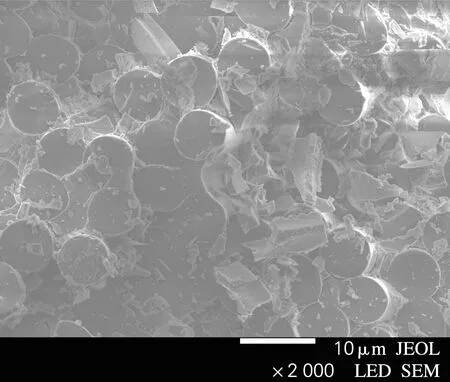

图1为试样块表面聚碳硅烷复合涂层固化后的表面形貌。由图1(a)可见,试样涂层宏观表面光滑、平整、无裂纹、无橘皮、无剥落。而陶杰等[11]所制涂层表面存在凹凸不平的区域,是因为有机硅的加入使涂料体系中溶剂的比例大幅降低,固化过程中黏度与流动性变化不大。由图1(b)可见,涂层表面零散存在少量气孔,内部无明显裂纹等缺陷。可能是随着固化温度的提高,溶剂的不适当挥发使涂层内部部分区域失去了附着力,造成了溶剂残留,从而形成气泡。

2.2 涂层附着力测试

采用划格法测试涂层的附着力,参照标准为GB/T 9286—1988。由于涂层厚度大为100 μm,因此使用的刀片其划格间距应当划为2 mm。用力均匀地在涂层上切割6道相互平行、间距相等的切痕,然后再垂直切割6道间距相同的切痕,切割过程中刃口正好能穿透涂层而触及基体表面。用胶带粘在切痕表面并撕开,观察涂层是否存在剥落、起皮等现象。

如图2所示,涂层与基体之间粘接十分紧密,只有在部分切痕相交处有少部分剥落,ISO等级为1。这是因为涂层的热膨胀系十分接近于基体材料的热膨胀系数。当涂层与基体之间热膨胀系数的差值很大时,二者之间就会产生应力,应力的存在则会严重影响涂层的附着力。当涂层的热膨胀系数略小于基体的热膨胀系数时,涂层则会受到压应力,不易产生裂纹,附着力良好。反之,当基体的热膨胀系数较小时,涂层则会受到张应力,就会产生龟裂、剥落等缺陷,附着力相对较差。并且基体表面粗糙度较高,涂料溶液可以完全渗透到基体的不规则表面处,涂料与基体之间的空隙较少,不会导致水汽的聚积,从而提升涂层与基体之间的附着力。

图2 无添加涂层附着力测试

2.3 涂层防潮性能评价

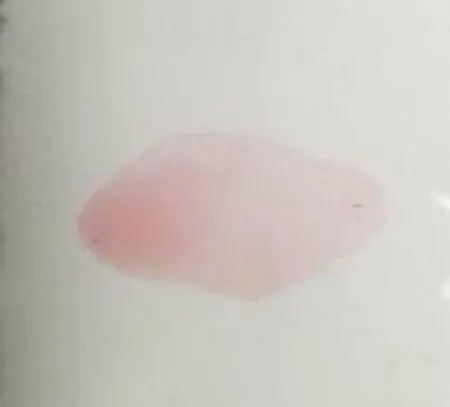

目前国内外学者对于聚碳硅烷涂层防潮性能鲜有研究。但是熔融石英陶瓷与石英纤维增强陶瓷均存在多孔结构,具有一定的亲水性,很容易受潮吸水,水的介电常数和介电损耗相对较大,材料吸湿后的介电常数和介电损耗也会相应增大,就会严重影响材料的透波性能[7-8]。为了直观地表征出涂层的防潮性能,将无涂层的样块、无添加涂层的样块、添加Li2O涂层样块和添加Y2O3涂层样块分别标为A1、A2、A3、A4。在其表面分别滴加约1.0 g蘸有红色染料的蒸馏水,观察其表面水珠的形状与变化。再分别将4个样块放入蒸馏水中浸泡24 h,观察其质量变化。

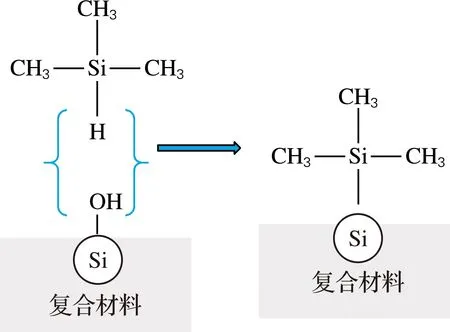

由图3可知,由于基体为多孔结构,具有吸湿性,A1样块在滴入蒸馏水后迅速扩散,渗透到样块内部。而A2、A3、A4样块则因为涂层的保护,水滴与涂层的接触角则较大,起到了防潮的作用。因为涂料溶液首先进入到孔隙内部,降低了基体的比表面积以及表面能,又可以和基体表面的羟基发生反应。羟基易与水形成氢键,是活性亲水基团,通过反应则可部分消除羟基,如图4所示。而聚碳硅烷中又存在大量—CH3,—CH3属于憎水基团,就可以使原来基体的亲水面转变为憎水面,从而提高了基体的防潮性能。

(a) A1无添加

图4 涂层防潮机理

由表1试样浸泡实验可知,无添加涂层试样的吸水率为0.59%,添加Li2O涂层试样的吸水率为0.64%,添加Y2O3涂层试样的吸水率为0.76%,相差不大。可以看出添加剂对于涂层防潮性能的影响不大。这是因为Li2O和Y2O3与内部孔隙表面的硅羟基并无反应,起不到消除亲水基团的作用,因此添加剂对于涂层防潮性能并无影响。

表1 试样浸泡24 h的质量变化及吸水率

2.4 涂层对基体抗弯性能影响

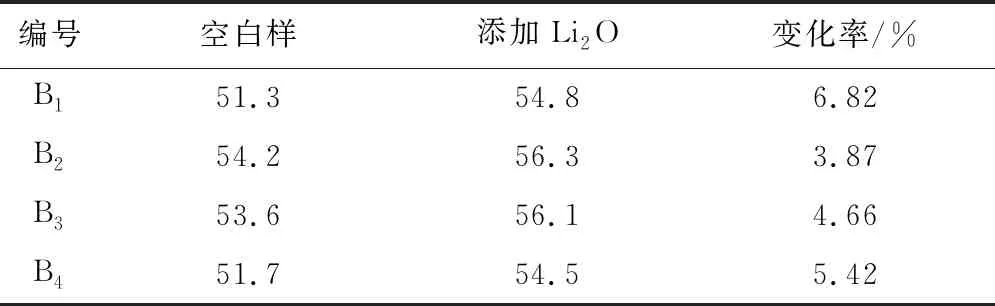

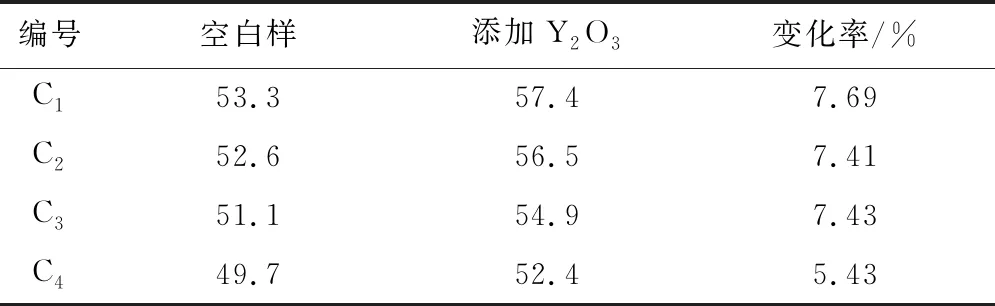

将基体切割成规格为3 mm×4 mm×45 mm的长方形条状物16根,进行抗弯强度测试。实验采用三点弯曲法来测定陶瓷试样的抗折强度。实验中使用WDW-50型万能试验机对试样进行抗折强度测定,实验调整试验机的跨距18 mm,移动速率0.5 mm/min,测量抗折强度之前,先测出试样的宽度和高度,并进行记载。之后将试样放在仪器上,在电脑上调整好下落速度等数据进行测验。在跨度的中间慢慢施压,直到试样断裂,测得的抗折强度值可在电脑上直接读出,如表2、表3所示。

由表2和表3可知,基体经过涂层的保护之后,弯曲强度得到了明显的提高,强度普遍提高5%以上。由图5可知,无添加涂料溶液、添加Y2O3和Li2O的涂料溶液均填充了基体表面以及内部部分孔隙,使其内部致密,而Y2O3和Li2O这两种无机填料可以促进基体材料的致密化,Y2O3是镧系氧化物,它可以填充在玻璃结构的间隙内,且它的配位数比较高,可以使基体内部的结构更加致密。当加入Li2O时,由于Li—O键的键强比Si—O键的键强弱的多,Si4+能把 Li—O 上的氧离子拉向自己的周围,使得桥氧键断裂,结果就使得Si—O键的键强、键长、键角都发生了改变,促进了基体内部的玻璃化。经过交联固化之后的涂层是一层连续致密的膜,并且与基体的附着力良好,提高了基体的抗弯强度。

(a) 无添加

表2 添加Li2O试样的抗弯强度

表3 添加Y2O3试样的抗弯强度

2.5 涂层抗烧蚀性能测试

由于导弹等航天飞行器使用环境的恶劣,对其材料的性能要求极其严苛。除了良好的力学性能、透波性能,还需具备耐雨蚀、耐烧蚀性能等。而材料的抗烧蚀性能直接影响其内部零部件的使用寿命,聚碳硅烷复合涂层经高温裂解形成熔点极高的SiC陶瓷,具有良好的耐烧蚀性能,对于天线罩等具有很重要的意义。

通过激光辐射测试抗烧蚀性能,将无添加、添加Y2O3、添加Li2O的涂层试样利用1 000 W功率连续激光照射8 s进行对比,试样厚度为5 mm,涂层厚度为0.1 mm。

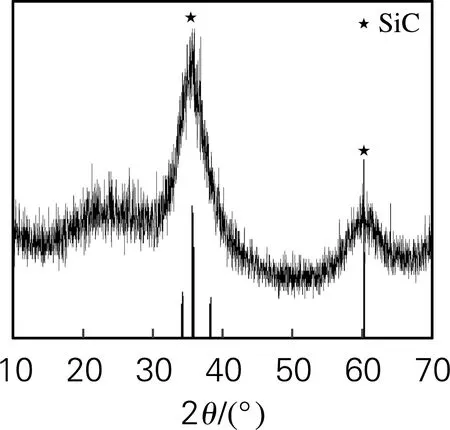

由图6可以看出,无添加与添加Li2O的涂层试样均炭化并且剥落,而添加Y2O3的涂层试样虽然炭化,但与基体仍有良好的附着力。由图7可知,聚碳硅烷涂层经过激光照射,在1 100 ℃下会裂解成为SiC陶瓷,聚碳硅烷在裂解的过程中会吸收激光照射时产生的大部分能量,裂解得到的SiC陶瓷附着在基体表面,会在短时间内阻止激光对基体的烧蚀,从而极大地降低了基体的烧蚀程度,而Y2O3的耐温性要高于Li2O,在涂层烧蚀的过程中,可以通过消耗自身质量来吸收部分热量而起到一个隔热防护的作用,因此添加Y2O3的涂层抗烧蚀性能会更好一点。

(a) 无添加

图7 无添加涂层1 100 ℃裂解XRD曲线

3 结 论

采用喷涂法在石英纤维增强石英陶瓷复合材料样块上制备了聚碳硅烷复合涂层。以聚碳硅烷为主体的导弹壳体用防护涂层经固化后与基体之间具有良好的附着力;涂层具有良好的耐湿防潮性能并且对基体有明显的增强作用,其抗弯强度提高5%以上,不同添加剂对抗弯性能影响不大;涂层具有良好的抗激光烧蚀性能,由于Y2O3良好的耐热性,添加Y2O3的涂层经1 000 W连续激光照射8 s后仍有良好的附着力。