酚酞聚芳醚腈酮/石墨烯导热复合材料的制备与性能

王 元 泽, 曲 敏 杰, 王 豆, 徐 培 琦, 周 光 远, 吴 立 豪

( 1.大连工业大学 纺织与材料工程学院, 辽宁 大连 116034;2.中国科学院大连化学物理研究所, 辽宁 大连 116023;3.大连疆宇新材料科技有限公司, 辽宁 大连 116600 )

0 引 言

随着电子信息产业的发展,电子电器设备趋于小型化、密集化,由此带来的重大问题便是热量聚集所引发的设备损害[1-3]。因此,采用具有稳定的物理化学性能,同时拥有良好的热传导性能的材料制造电子元器件可解决这一难题。高分子聚合物因具有良好的加工性能、耐化学腐蚀性且成本低而在复合材料中得到了广泛应用,但高分子材料导热系数偏低,通常在0.1~0.5 W/(m·K)之间,因此,开发高性能导热复合材料具有非常重要的研究意义[4-6]。

酚酞聚芳醚腈酮(PEK-CN)作为一种特种工程塑料,具有优异的机械性能、热稳定性以及耐酸碱性能而用于电子元器件和航空航天领域[7-8]。同时,PEK-CN分子主链引入了腈基,可一定程度提高其在基材上的附着力,可用作高性能涂料[9-11]。但PEK-CN的导热系数较低,仅为0.251 W/(m·K),应用范围受到了一定限制。若能采用填充导热填料的方法在基本保留PEK-CN原有的优良物理化学性能的情况下提升PEK-CN的导热系数,则新得到的复合材料因其具有良好的导热性能、热稳定性和加工性而具有广泛的生产使用价值[12-13]。Shi等[14]在PEK-C中填充石墨烯制备了拥有良好电学性能的PEK-C/石墨烯薄膜。石墨烯是一种具有二维结构的纳米碳材料,导热系数能达到5 300 W/(m·K),同时,其具有非常高的比表面积,常作为导热填料制备高性能导热复合材料[15]。

本实验分别以原生石墨烯、浆料石墨烯、氧化石墨烯和羧基化石墨烯为导热填料制备不同石墨烯种类的PEK-CN/石墨烯复合材料,研究了石墨烯种类的不同对PEK-CN/石墨烯复合材料的导热性能、热稳定性、界面结合性能的影响。

1 实 验

1.1 主要原料

PEK-CN,长春应化所周光远研究院课题组提供;原生石墨烯,辽宁墨特石墨烯科技有限公司;浆料石墨烯,溶剂为NMP,GRF-HCGW-O3,苏州格瑞丰纳米科技有限公司;氧化石墨烯与羧基化石墨烯,辽宁墨特石墨烯科技有限公司。

1.2 主要仪器及设备

FW10万能高速粉碎机,天津泰斯特仪器公司;YT-LH102A平板硫化机,东莞市仪通检测设备有限公司;DRL-Ⅲ导热系数测试仪,湘潭湘仪仪器有限公司;JSM-6460LV扫描电子显微镜,日本电子公司;Q2000差示扫描量热仪,美国TA仪器有限公司;Q800,动态热机械分析仪,美国TA仪器有限公司;DPmax2500广角X射线衍射分析仪,日本理学公司;GHX-150高温老化箱,上海科普试验设备有限公司。

1.3 样品制备

将PEK-CN于120 ℃干燥4~5 h,称取2.7 g 的PEK-CN与0.3 g石墨烯于高速混合机混合5 min。将3 g的PEK-CN和石墨烯的混合物置于自制模具中,并在10 MPa条件下平板硫化机保压200 s,在高温老化箱320 ℃烧结40 min,最后于平板硫化机10 MPa保压500 s,脱模得到直径约30 mm、厚度约3 mm的PEK-CN/石墨烯薄片。

根据石墨烯种类的不同,分别将原生石墨烯、浆料石墨烯、氧化石墨烯、羧基化石墨烯制备的PEK-CN/石墨烯复合材料命名为GR1、GR2、GR3和GR4。

1.4 性能测试与表征

XRD分析:入射角0.5°,扫描范围10°~70°,扫描频率5°/min,铜靶(40 kV,30 mA)。

SEM分析:将试样液氮脆断,并断面喷金,观察不同放大倍数下的复合材料断面形貌。

DMA分析:温度范围50~300 ℃,升温速率10 ℃/min,频率1 Hz。

DSC分析:在氮气保护下以20 ℃/min的升温速率从40 ℃升温至300 ℃后保温5 min,再以20 ℃/min的降温速率降至40 ℃,恒温3 min,最后以 20 ℃/min的升温速率升温至300 ℃。

导热系数测试:在样片表面涂上导热硅胶,利用样品上下表面之间的温差,通过测量热量传递速率来测试材料的热导率。测试温度(70±0.15) ℃,压力200 N。

2 结果与讨论

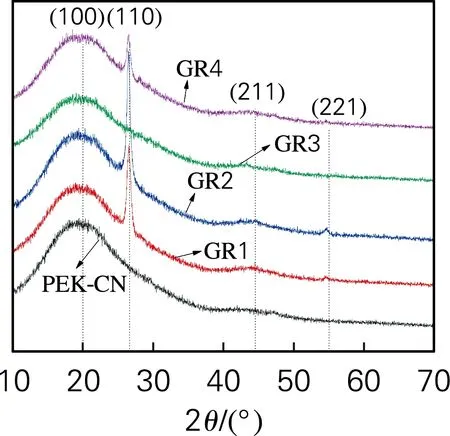

2.1 XRD分析

图1为PEK-CN/石墨烯复合材料的XRD图。可以看到PEK-CN/石墨烯复合材料的特征衍射峰较纯PEK-CN有明显变化,且加入不同种类石墨烯的PEK-CN/石墨烯复合材料对应XRD特征衍射峰不同。纯PEK-CN和PEK-CN/石墨烯复合材料在2θ为19.46°处均有一个对应的α晶面(100)的特征衍射峰。加入石墨烯后,PEK-CN/石墨烯复合材料在26.52°处有(110)晶面的特征衍射峰,对应为石墨烯本身的特征衍射峰。从图可见,加入浆料石墨烯后,PEK-CN/石墨烯复合材料有矮而宽的特征衍射峰,对应的晶面为(211)晶面和(221)晶面。加入其他种类石墨烯的PEK-CN/石墨烯复合材料所对应的衍射峰少而弱,几乎观察不到。

图1 PEK-CN/石墨烯复合材料的XRD图

2.2 SEM分析

图2为PEK-CN/石墨烯复合材料的SEM图。由图2(a)可知,纯PEK-CN树脂的表面较为光滑平整。PEK-CN/石墨烯复合材料的断面形貌,如图2(b)~(e)所示,可以看到明显的堆叠凸起石墨烯片层。由图2(c)可以看到,浆料石墨烯片层的尺寸大小不均,尺寸较小的浆料石墨烯片层填充于大片层浆料石墨烯间隙中,堆积较为紧密。由图2(d)可见,氧化石墨烯片层分布不均匀,且出现轻微堆积现象。羧基化石墨烯片层的尺寸均一,且分布最为均匀,片层间有一定间隙,见图2(e)。

(a) PEK-CN

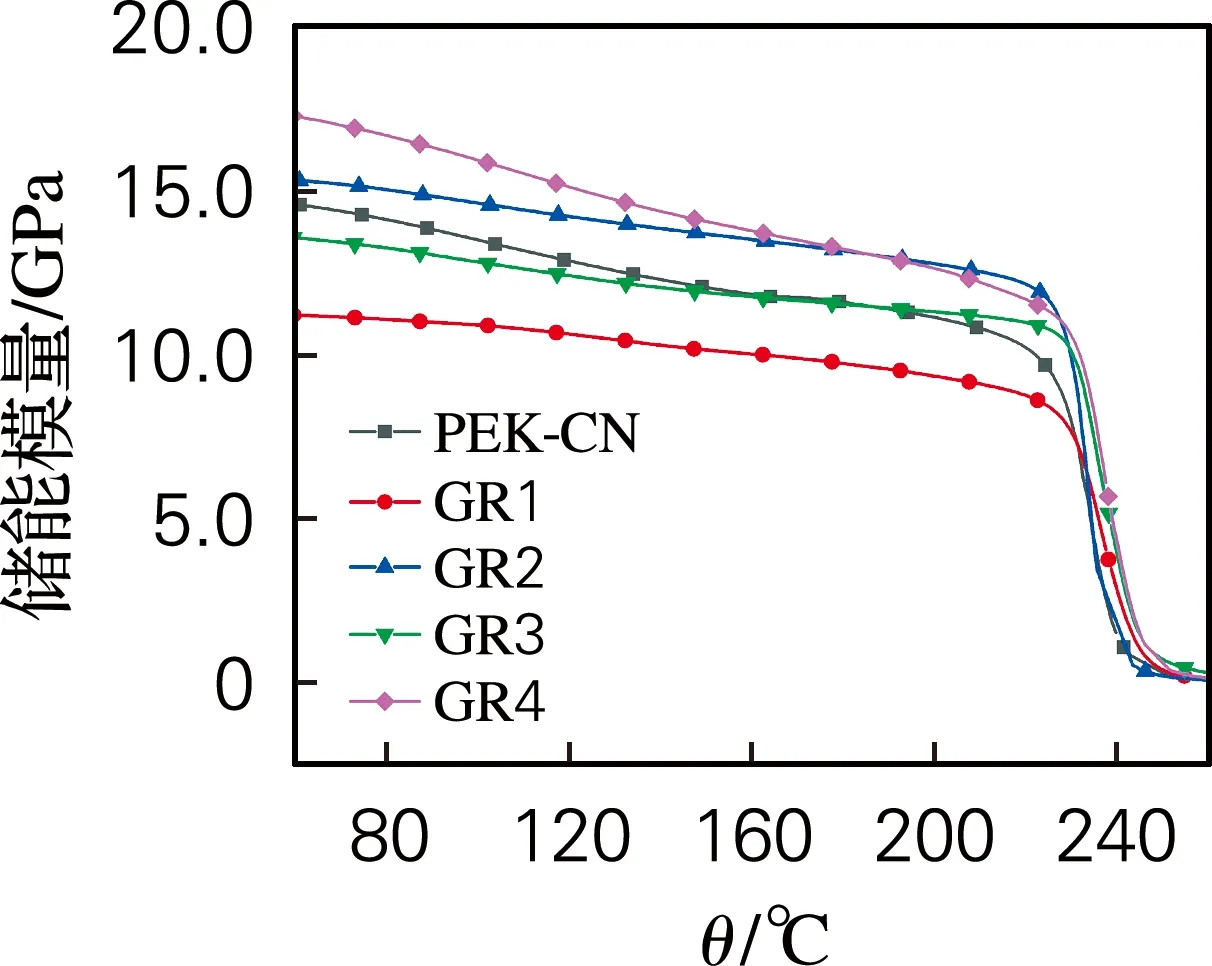

2.3 DMA分析

图3为纯PEK-CN及PEK-CN/石墨烯复合材料的DMA图。由图3(a)可知,复合材料的储能模量在225.12 ℃时有较大幅度的降低,说明复合材料的玻璃化转变温度约在225.12 ℃。当填料为浆料石墨烯、羧基化石墨烯时,复合材料的储能模量高于纯PEK-CN,此时石墨烯与PEK-CN的表面接触更加紧密,复合材料的刚性增大,PEK-CN分子链段运动受阻,界面结合能力更强;而填料为原生石墨烯、氧化石墨烯时,复合材料的储能模量要低于纯PEK-CN。

由图3(b)可知,PEK-CN/石墨烯复合材料的损耗模量普遍高于纯PEK-CN,当填料为羧基化石墨烯时最为明显。这表明填充羧基化石墨烯后,羧基中含有C原子易搭接上PEK-CN链段上腈基的N原子,基体与石墨烯填料之间结合更加紧密,使复合材料的阻尼损耗因数增大,一定程度上增加了PEK-CN/石墨烯复合材料的界面黏结力[16]。

(a) 储能模量

由图3(c)可知,石墨烯的加入使得PEK-CN/石墨烯复合材料的损耗因子较纯PEK-CN普遍右移,这表明石墨烯可一定程度提高复合材料的玻璃化转变温度。这可能与石墨烯与基体材料PEK-CN之间界面产生黏结,阻碍了PEK-CN大分子链段的运动,抑制了复合材料在玻璃化转变区域发生松弛行为有关[17]。

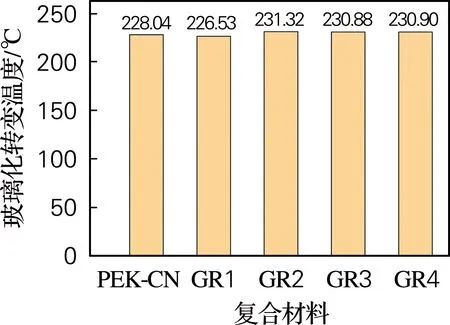

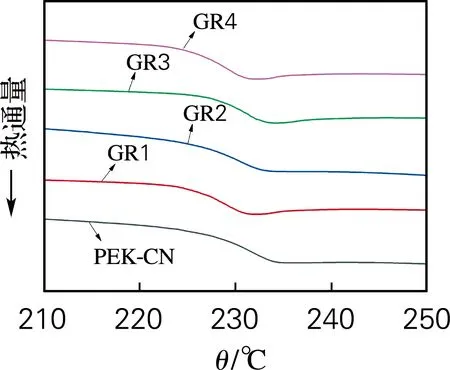

2.4 DSC分析

图4为PEK-CN/石墨烯复合材料的玻璃化转变温度参数,图5为PEK-CN/石墨烯复合材料的DSC图。由图可得纯PEK-CN树脂的玻璃化转变温度为228.04 ℃,填料为原生石墨烯时,PEK-CN/石墨烯复合材料的玻璃化转变略有下降。而填料为浆料石墨烯、氧化石墨烯、羧基化石墨烯时,复合材料的玻璃化转变温度均有升高。其中,当填料为浆料石墨烯时,复合材料的玻璃化转变温度上升最多,为231.32 ℃,与纯PEK-CN相比,升高了3.28 ℃。结合当导热填料是浆料石墨烯时PEK-CN/石墨烯复合材料的扫描电镜图,原因可能是填料为浆料石墨烯时,石墨烯与PEK-CN之间堆积更加紧密,一定程度上抑制了大分子链段的运动,使复合材料的刚性增强,从而提高了PEK-CN/石墨烯复合材料的热稳定性。

图4 纯PEK-CN及PEK-CN/石墨烯复合材料玻璃化转变温度

图5 PEK-CN/石墨烯复合材料的DSC图

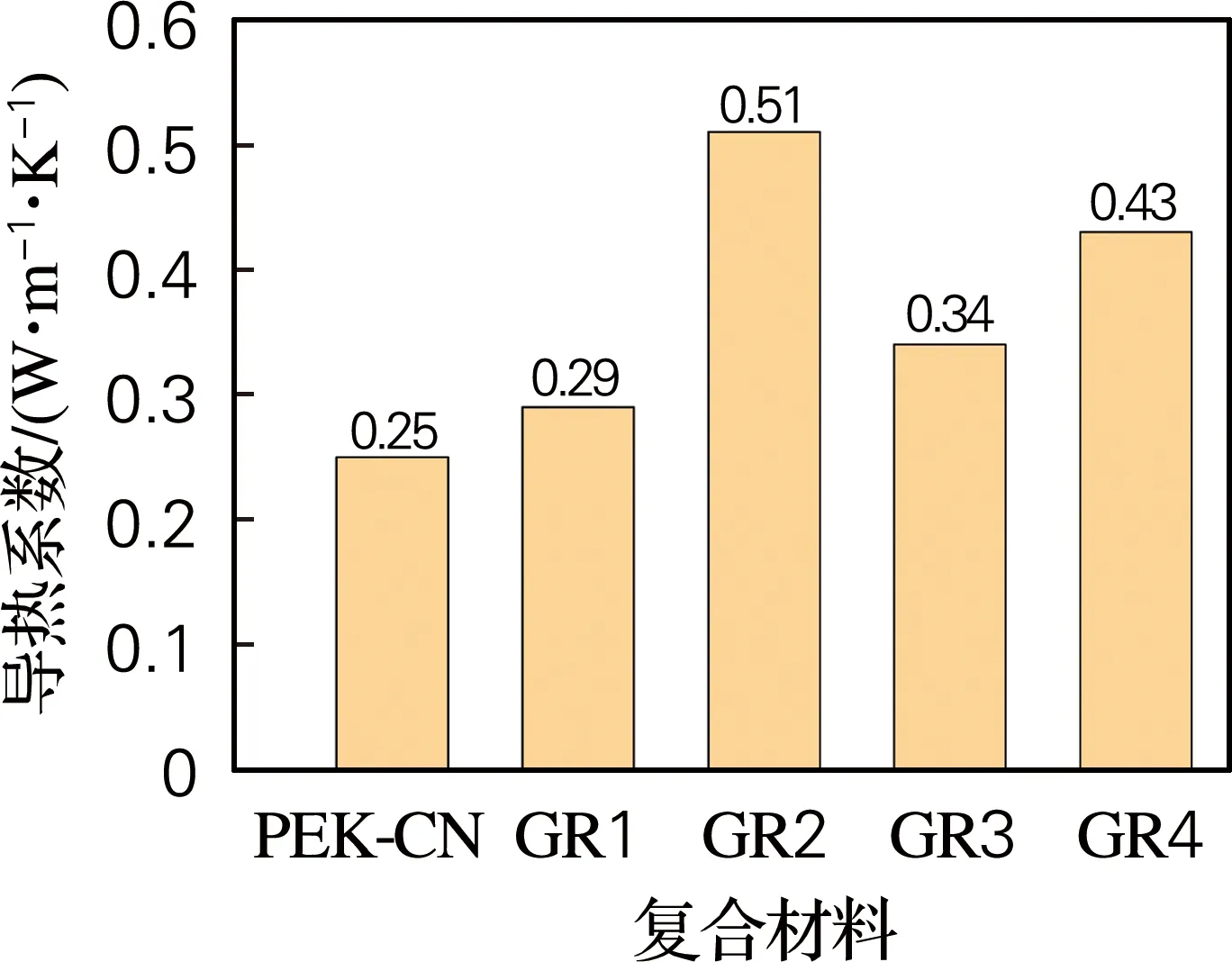

2.5 导热系数分析

图6为PEK-CN/石墨烯复合材料的导热系数。PEK-CN/石墨烯复合材料的导热系数较纯PEK-CN均有提高。填充浆料石墨烯时,复合材料的导热系数提升最为明显,达到0.51 W/(m·K),与纯PEK-CN导热系数[0.25 W/(m·K)]相比提高了104%。一方面,浆料石墨烯制备的PEK-CN/石墨烯复合材料间更高的界面结合能力;另一方面,填料为浆料石墨烯时,石墨烯片层在PEK-CN中分布较为均匀,尺寸较小的石墨烯片层插入尺寸较大的石墨烯片层间隙,使堆积较为紧密。因此,浆料石墨烯更利于复合材料搭建有效的导热通路,提高复合材料的导热性能[18-19]。

图6 纯PEK-CN及PEK-CN/石墨烯复合材料导热系数

3 结 论

以石墨烯为导热填料能有效提高PEK-CN/石墨烯复合材料的玻璃化转变温度和导热系数。其中,浆料石墨烯的加入使得PEK-CN/石墨烯复合材料的导热系数达到了0.51 W/(m·K),与纯PEK-CN相比提高了104%。复合材料的玻璃化转变温度达到231.32 ℃,较纯PEK-CN的228.04 ℃提高了3.28 ℃。

填料为浆料石墨烯、羧基化石墨烯时,复合材料的储能模量和损耗模量高于纯PEK-CN。石墨烯的表面基团与基体PEK-CN链段产生了一系列反应,石墨烯与PEK-CN结合更为紧密,有更高的界面结合强度。