导电聚苯胺类缓蚀剂的改性方法及其研究进展

徐海东,王璐瑶,MOHAMMED MYM,张书凡,卢勇,冯辉霞

(1.青海师范大学 化学化工学院,青海 西宁 810008;2.兰州理工大学 石油化工学院,甘肃 兰州 730050; 3.兰州石化职业技术大学 应用化学工程学院,甘肃 兰州 730060)

腐蚀是金属材料与环境发生化学或电化学反应而使其性能退化的过程,全球每年因腐蚀造成的经济损失达2.5万亿美元[1],相当于约全球生产总值的3.4%[2]。金属腐蚀还会对地球环境生态造成毁灭性破坏,2013年8月,由于关键密封件腐蚀造成日本福岛核电站储罐泄漏,导致300 t核污染水排入大海,估计清理费用超过1 000亿美元,可能要持续40年才能完成。现有的防腐蚀方法中缓蚀剂被认为是成本最低和效率最佳的选择[3],缓蚀剂是一种以极小浓度加入到腐蚀溶液中减缓腐蚀的物质[4],能够吸附在金属表面并形成保护层[5]。根据缓蚀剂作用机理,缓蚀剂可分为阳极缓蚀剂、阴极缓蚀剂和混合缓蚀剂[6],阳极缓蚀剂会在金属表面形成一层用于减缓金属腐蚀的钝化层,常受到最低阳极缓蚀剂浓度的影响[6],阴极缓蚀剂常在金属表面形成可以阻隔电子转移的沉淀层[7],混合型缓蚀剂能同时减缓阳极/阴极腐蚀。缓蚀剂按照化合物类型主要分为有机类缓蚀剂和无机类缓蚀剂,有机类缓蚀剂的特点是分子中含有N、S、P、O等杂原子和 —OH、—COOH、—NH2等极性官能团[8],如磺酸盐、醇类、醚类、胺类、酰胺类、胺盐、羧酸类、杂环氮化合物、磷酸盐、聚合物和天然产物等[9],可以有效地吸附在金属表面和减缓腐蚀。无机类缓蚀剂中以铬酸盐及其衍生物最为关注[10],其它如亚硝酸盐、硝酸盐、重铬酸盐和磷酸盐等也广泛应用于不同的液体环境和各种金属防护中[11],但无机类缓蚀剂在应用中会对环境和人体造成污染和伤害。因此,开发一类成本低、吸附强和污染小的有机类混合型缓蚀剂具有重要的研究意义和实用价值。

1 导电PANI的结构性能

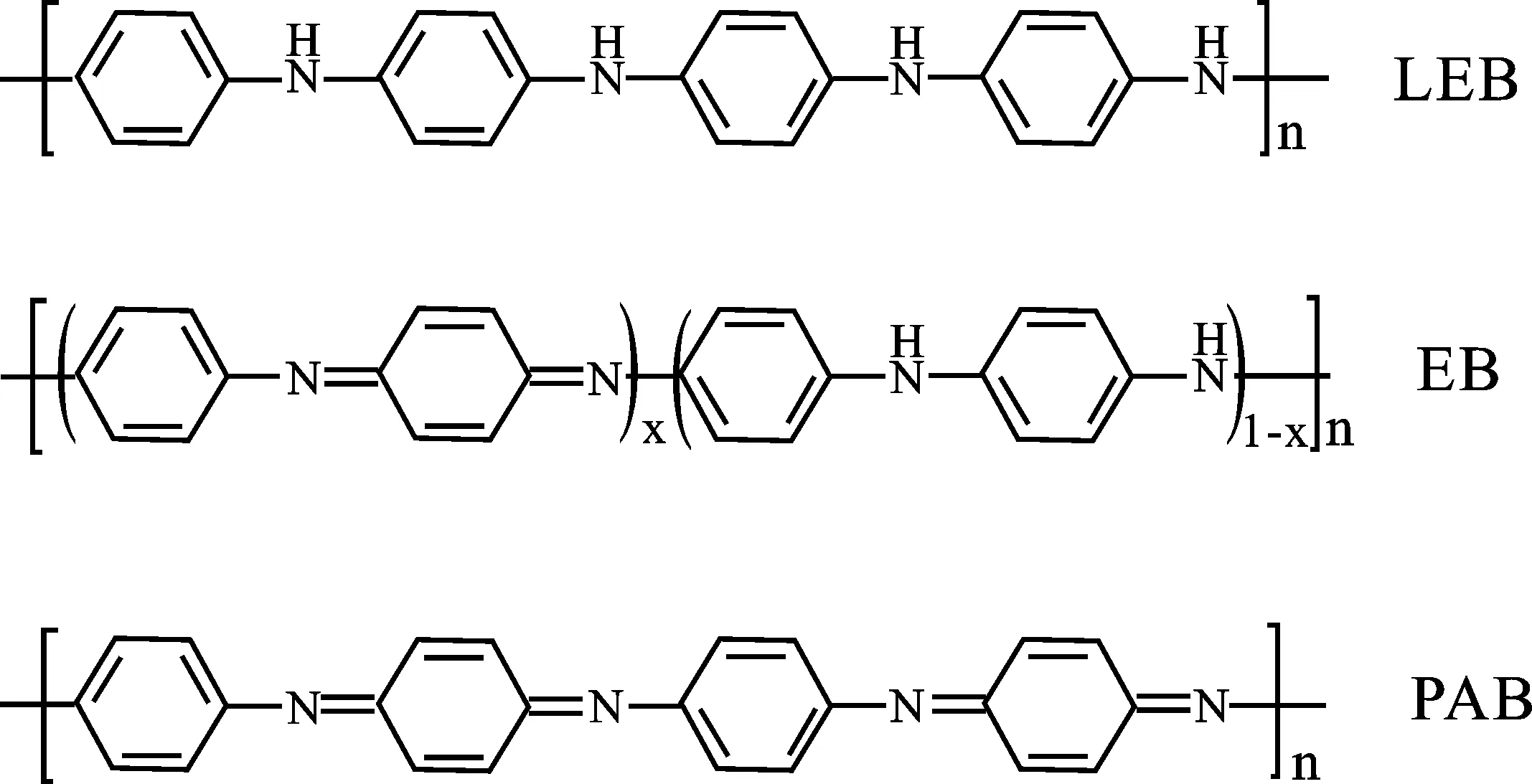

PANI是由苯胺单体经自由基聚合反应生成的均聚物,其分子链是由苯环和醌环两种结构组成,二者在分子结构中的不同比例关系会导致不同的性能[12]。1997年,MacDiarmid提出了PANI的三种结构[13],见图1,包括完全还原态(LEB) (x=0)和中间氧化态(EB)(x=0.5)和完全氧化态(PAB)。其中,EB态经质子酸掺杂后可以转变导电PANI[14],而导电PANI的电导率和掺杂酸的不同密切相关。

导电PANI的制备方法主要有化学氧化法和电化学氧化法,而化学氧化法常用于导电PANI缓蚀剂的制备。化学氧化法是在酸性水溶液中采用过硫酸铵(APS)等氧化剂进行引发聚合,所得导电PANI的导电性和溶解性与具体掺杂酸的种类及反应条件紧密相关。然而导电PANI在水溶液中不溶或难溶性[15],严重限制了导电PANI作为缓蚀剂的实际应用。因此,需要不断对导电PANI进行改性,以提升其缓蚀性能。

图1 PANI的分子结构Fig.1 The structure of PANI

2 导电PANI的缓蚀机理

PANI是一种特殊的有机类缓蚀剂,因其良好的化学稳定性、导电性、吸附性以及在金属表面的自发钝化和减缓点蚀等特性而在金属防腐领域作为缓蚀剂具有重大应用潜力。金属腐蚀类型主要有化学腐蚀和电化学腐蚀,且电化学腐蚀的危害更为严重,电化学腐蚀包括阳极反应(金属单质的氧化过程:Fe-2e-→Fe2+)和阴极反应(酸:2H++2e-→H2、碱或中性:O2+2H2O+4e-→ 4OH-)。因此,导电 PANI 类缓蚀剂在金属防腐蚀中受到了密切关注[16-17]。

导电PANI分子中的N原子带有孤电子对,孤电子对会和保护基体表面金属元素的d空轨道形成配位键,驱使导电PANI缓蚀剂吸附在金属表面,达到隔离腐蚀介质和金属基体的作用,从而实现减缓金属腐蚀的目的[18-19]。然而,PANI较差的溶解性限制了其作为缓蚀剂的实际应用,为此需对其进行改性研究。

3 导电PANI缓蚀剂改性研究

3.1 小分子酸掺杂改性研究

导电PANI在水溶液中差的溶解性是限制其作为缓蚀剂在金属防腐蚀应用中的重要缺陷,而酸在水溶液中具有极好的溶解性,酸和PANI掺杂配位后能够提升其在水溶液中的溶解性和缓蚀性能。

小分子酸掺杂改性主要有无机酸掺杂改性和有机酸掺杂改性。2005年,Jeyaprabha通过化学氧化法以APS为氧化剂制备了十二烷基苯磺酸钠和盐酸掺杂的水溶性的PANI[20],并在0.5 mol/L的硫酸环境下对铁的缓蚀性能进行了评价,当缓蚀剂浓度为100 mg/L时,保护效率达到84%。无机酸掺杂改性的优点是可以提升导电PANI在水溶液中的溶解性,从而提升了其缓蚀性能,但是无机酸会对金属表面造成腐蚀。有机酸掺杂对金属基体的腐蚀相对无机酸较弱,有机酸同样具有良好的溶解性,而且有机酸分子中的羧基、羟基、磺酸基等能够提升导电PANI缓蚀剂对金属基体的吸附性,从而进一步提升其防腐蚀性能。

有机酸掺杂可以进一步分为有机酸分子间掺杂和有机酸分子内自掺杂。有机酸分子内自掺杂是通过苯胺单体和带有羧基和磺酸基等苯胺衍生进行共聚合反应,通过化学氧化法直接制备有机酸分子内自掺杂的导电PANI。2008年,Rajiv Prakash首次报道了用不同的氧化剂和不同的聚合时间间隔化学合成水溶性自掺杂聚邻氨基苯甲酸缓蚀剂[21],研究了该聚合物在酸性环境下对低碳钢的缓蚀性能,聚邻氨基苯甲酸的缓蚀效率随缓蚀剂浓度的增加而增大,当缓蚀剂浓度为60 mg/L时,其抑制效果最佳,达到92%,研究表明聚邻氨基苯甲酸是通过吸附机制来减缓腐蚀的混合型缓蚀剂。2015年,Morsi以苯胺和4-氨基苯磺酸为单体,在不添加酸和模板的情况下进行化学氧化聚合,采用无模板自卷曲法制备了聚苯胺纳米管[22],对聚合物在1 mol/L HCl中的缓蚀行为进行了评价,并与未掺杂的PANI相比,自掺杂的聚苯胺具有更高的抑制效果。有机酸自掺杂导电聚苯胺具有明显的优势,不仅提升了PANI的溶解性,同时羧基和磺酸基等提升了PANI在金属基体表面的吸附性能。相比无机酸掺杂和有机酸分子间掺杂,还具有不易流失的特性,能够保持长效的缓蚀性能。

3.2 线性大分子酸掺杂改性研究

线性大分子有机酸在水溶液中具有良好的溶解性,且稳定不易流失,大分子酸掺杂的导电PANI在水溶液中的溶解性会同步提升,而且其本身对金属表面具有良好的吸附性能,所以线性大分子有机酸掺杂改性受到了密切关注。2002年,Manickavasagam合成了聚(苯乙烯磺酸)掺杂的导电 PANI[23],研究了其对低碳钢在1 mol/L HCl中缓蚀性能的影响,发现这种缓蚀剂主要起阳极抑制剂的作用,化合物作为缓蚀剂具有高效的缓蚀性能,缓蚀剂保护效率在缓蚀剂浓度为60 mg/L时达到 78.0%。2015年,Meng报道了采用一步原位聚合法制备了具有优良加工性能和电活性的水溶性聚苯胺聚丙烯酸复合材料[24],聚丙烯酸作为基体不仅提高了PANI在水中的溶解性,而且防止了宏观PANI团簇的形成,在0.5 mol/L HCl溶液中,研究了聚苯胺聚丙烯酸复合材料对316不锈钢的缓蚀性能,结果表明聚苯胺聚丙烯酸是一种混合型缓蚀剂,其缓蚀效率随缓蚀剂浓度的增加而增大,当优化浓度为200 mg/L时,聚苯胺聚丙烯酸复合材料的缓蚀效率显著提高,达到91.68%,由于聚苯胺聚丙烯酸的吸附形成了一层绝缘界面层,阻碍了界面处的腐蚀反应,从而提高了腐蚀效率。线性大分子有机酸掺杂改性相较于小分子酸掺杂改性,能更好地提升改性导电PANI的溶解性和稳定性,然而大分子有机强酸的缓蚀性能并未明显提升,缓蚀类型属于阳极缓蚀剂,表明大分子有机强酸对金属表面的吸附性能不足。

3.3 苯胺衍生物共聚合改性研究

苯胺单体衍生物除了前文提到的羧基、磺酸基取代以外,还有烷基、氨基等,同样采用共聚合反应引入导电PANI分子链中,并研究其缓蚀性能。2008年,Bhandari采用化学氧化聚合和电化学聚合法制备了2-甲基苯胺、2-乙基苯胺和2-异丙基苯胺和苯胺的共聚物及自聚物[25],发现烷基取代基的引入可以有效提高PANI的溶解性和加工性,其中聚(2-异丙基苯胺)均聚物及其与苯胺的共聚物是HCl等强腐蚀性介质中低碳钢的有效缓蚀剂,当缓蚀剂浓度在80 mg/L时,缓蚀效率达到 65.8%。2010年,Rehim在不同的实验条件下,研究了聚邻苯二胺对低碳钢在HCl溶液中的缓蚀性能[26],聚合物的缓蚀效率随浓度的增加而提高,随温度的升高而降低,缓蚀剂浓度在2.5~15 mg/L 之间取得的缓蚀效率最高达95%。烷基取代的引入虽然能够提升导电PANI的溶解性,但由于烷基属于低表面能物质,对高表面能的金属表面吸附性能较差,因此缓蚀效率没有明显提升。而氨基取代基的引入明显提升了导电PANI的缓蚀性能,这归因于氨基对金属表面具有良好的吸附特性。因此,通过共聚合反应在导电PANI分子链中引入极性官能团后,提升了PANI的溶解性缓蚀性能。

3.4 复合改性研究

3.4.1 金属离子复合改性 金属阳离子可以通过PANI醌式结构中的亚胺氮原子质子化直接与 PANI 相互作用,并在PANI中发生化学和构象变化[27-28]。2006年,Jeyaprabha研究了PANI中引入铈离子后在0.5 mol/L H2SO4中对铁缓蚀性能的影响[29],铈离子浓度一直保持在1×10-3mol/L,随着PANI缓蚀剂浓度的改变,缓释效率最高达到了90%,研究表明铈离子复合导电PANI缓蚀剂形成了铈离子络合物。2007年,Sathiyanarayanan研究了在1×10-3mol/L 的Zn2+和Mn2+存在下 PANI 在 0.5 mol/L H2SO4中对铁的腐蚀抑制作用[30],研究发现纯导电PANI在100 mg/L时的缓蚀率为72%,但在金属阳离子存在时,其缓蚀效率在100 mg/L时可达90%以上。2020年,Samadi研究了镨阳离子复合导电PANI对AZ31镁合金缓蚀性能的影响[31],借助电化学阻抗谱研究表明在镁合金表面生成了高致密膜层,能有效减缓腐蚀。导电PANI在金属离子存在下具有较高的缓蚀效率,主要是富电子基团增加了缓蚀剂在金属表面的吸附性和金属离子自身形成络合物等提升了薄膜致密度所致。

3.4.2 水溶性聚合物复合改性 含有大量的羟基、氨基、羧基等极性官能团的水溶性聚合物对金属基体表面具有良好的吸附性能,同时和导电PANI分子存在氢键作用,复合后能提升导电PANI溶解性和吸附性。2007年,Prakash采用原位聚合法制备了PANI与聚二烯二甲基氯化铵的电活性聚合共混物[32],在1 mol/L HCl溶液中对铁的缓蚀性能进行了测试,缓蚀剂的浓度为100 mg/L时,缓蚀效率仅为59%。2013年,Yi采用“无模板法”成功合成了磺化壳聚糖掺杂复合的PANI[33],研究了其在酸性环境下对低碳钢的缓蚀性能,结果表明其在 0.5 mol/L 盐酸介质中对低碳钢的缓蚀率可达 92.3% 以上。水溶性聚合物复合导电PANI的缓蚀性能和聚合物对金属基体的吸附性能紧密相关,所以具有羟基、羧基、氨基等官能团的水溶性聚合物复合改性后具有更佳的缓蚀性能。

3.5 低分子量改性研究

PANI在水溶液中难溶或不溶,但其寡聚物在水溶液可以溶解,这为导电PANI作为缓蚀剂的应用提供了新的思路,即通过降低聚苯胺的分子量来提升其在水溶液中溶解性和缓蚀性能。2013年,Quraishi研究了低分子量PANI在1 mol/L 盐酸中对低碳钢的腐蚀行为[34],研究表明腐蚀反应阴极过程的抑制作用强于阳极过程,缓蚀剂浓度为200 mg/L时,具有最佳缓蚀性能,其缓蚀效率达97%。苯胺三聚体是低分子量聚苯胺的一种,具有良好的导电性和溶解性,苯胺三聚体作为缓蚀剂应用潜力巨大,2016年,赵红冉通过化学氧化法制备了苯胺三聚体[35],研究发现苯胺三聚体缓蚀剂对金属具有优异的缓蚀性能,当缓蚀剂浓度为100 mg/L时,其缓蚀效率达到99%。因此,通过降低导电聚苯胺分子量来提升其在水溶液中的溶解性,从而提升其缓蚀性能,这将是开发高性能聚苯胺类缓蚀剂的重要方法之一。

3.6 协同效应的改性研究

协同效应的改性思路是将导电PANI作为复配缓蚀剂的主要成分之一,通过和其它缓蚀剂共同搭配使用,实现高效缓蚀的目的。2005年,Jeyaprabha研究了卤素离子复合PANI后在0.5 mol/L H2SO4溶液中对铁的缓蚀协同作用[36],添加0.5×10-3mol/L的碘离子使PANI的缓蚀性能从53%提高到了90%,研究表明吸附的卤素离子对PANI的吸附具有增效作用。2020年,Dong研究制备了一种双壳结构 PANI 微胶囊,用于碳钢的高效腐蚀防护[37],将缓蚀剂2-巯基苯并噻唑封装到制备的PANI微胶囊中,研究表明载有2-巯基苯并噻唑的PANI微胶囊对碳钢的腐蚀防护能力明显强于未负载2-巯基苯并噻唑的PANI微胶囊,表明2-巯基苯并噻唑与PANI具有良好的协同缓蚀抑制作用。不同功能型缓蚀剂彼此互配的多功能缓蚀剂具有重要的研究价值。

综上所述,基于导电PANI的结构和性质,为了不断提升其作为缓蚀剂的缓蚀性能,科学家们采取多种不同的方法对聚苯胺进行了改性研究,改性研究的目标主要有两点,一是提升导电PANI在水溶液中的溶解性;二是提升导电PANI对金属基体的吸附性能。在酸掺杂改性中,有机酸分子内自掺杂和大分子酸掺杂缓蚀性能更佳,苯胺衍生物共聚合改性中应着重考虑引入官能团对金属基体的吸附性能存在的个体差异,复合改性中可以考察金属离子和水溶性聚合物的复配思路,低分子量导电PANI是其改性的一个重要方向,协同效应改性法进一步为以后缓蚀剂设计提供新思路。

4 结论与展望

导电PANI作为缓蚀剂应用中的防腐蚀机理目前还不全面,随着导电PANI缓蚀剂研究的不断深入和缓蚀性能的提升,其防腐蚀机理会不断更新完善。从以上文献综述分析可知,通过多种方法改性后的导电PANI在水溶液中的溶解性和缓蚀性能均得到提升,但是单一改性方法对PANI缓蚀性能提升是有限的,应充分发挥不同改性方法的优势,多种改性方法互补增效将是未来缓蚀剂设计研究的关注点,比如低分子量的导电PANI和分子内有机酸自掺杂相结合制备的缓蚀剂可能会具有更佳的溶解性、吸附性和缓蚀性能。