反相乳液聚合体系在油气田开发领域的应用进展

俞路遥,许可,方波,卢拥军,石阳,李阳,刘福川,张成娟,王培

(1.华东理工大学 化工学院,上海 200237;2.中国石油勘探开发研究院,北京 100083; 3.西南石油大学 化学化工学院,四川 成都 610500;4.中国石油青海油田钻采工艺研究院,甘肃 敦煌 736202)

反相乳液聚合技术最早于1962年由Vanderhoff 首先提出[1],传统的乳液是由亲油性单体为内相,水为外相,加入乳化剂使两相混合形成水包油(O/W)型乳液,单体液滴和胶束的结构为水包油。反相乳液的组成结构相反,以单体水溶液为内相,油相作为外相,加入乳化剂混合形成乳液,呈油包水(W/O)型的结构体系,单体液滴和胶束也为油包水形态[2]。反相乳液聚合反应速率快,散热快,且产物分子量高。

反相乳液聚合可以制备高分子量亲水聚合物,这种黏弹性体系在油田气开发领域得到了广泛的应用。反相乳液聚合大批量工业应用的产品主要是聚丙烯酰胺及其衍生物,分子量可以达到2 000万以上,其产品有粉末形态,也有高固含量的溶胶形态,后者的优点是容易分散并快速溶解。产品的离子形态有阴、阳离子、非离子和两性离子。

本文主要介绍油气田开发领域中使用的反相乳液聚合体系的发展状况,探讨了聚合机理和合成过程的五个重要因素,同时根据未来油田化学品研究人员的环境保护责任越来越大,探讨了未来绿色反相乳液体系的可行性,根据反相乳液聚合体系工艺复杂、影响因素较多等方面,指出了高效和环保是下一步发展的方向。

1 反相乳液聚合机理

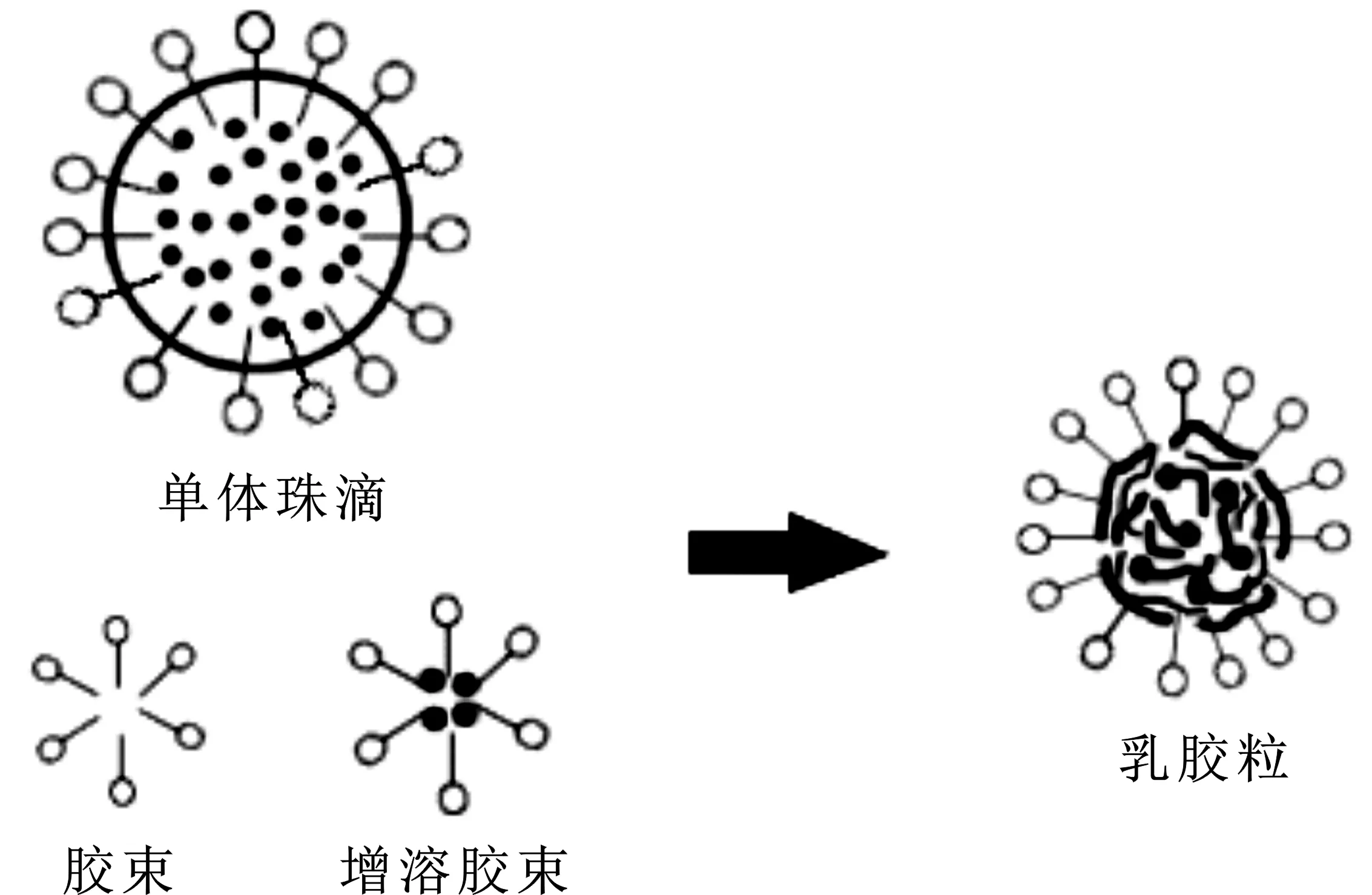

反相乳液聚合在连续相与分散相的组成上与传统乳液相反,但在反应机理上两者都为自由基反应,通过引发剂产生的自由基引发反应,链自由基通过新的单体自由基延长生长并形成聚合物链,此时又会伴随链转移形成支链并使相对分子质量减小。液滴、胶束成核机理是现阶段认可度比较高的反相乳液聚合机理,聚合过程主要有4个阶段[3-5]。

图1 反相乳液聚合体系示意图Fig.1 Schematic diagram of inverse emulsion polymerization system

1.1 分散阶段

在乳化体系中,乳化剂在水中溶解,呈单分子形态,超过临界胶束浓度(cmc)以后,继续增加乳化剂的量,在溶液中表现为胶束形态。胶束可以增加单体溶解度,增溶胶束即为单体溶解在胶束中形成。搅拌作用可将溶液中的单体打散形成珠滴,珠滴表面形成布满乳化剂的分子层,分子层中乳化剂亲水端对外即水相,以此保持珠滴在水相中存在。

1.2 乳胶粒生成阶段

体系中单体珠滴数量较少,胶束数量较多,所以自由基分解出来后会优先进入胶束中进行反应。自由基在胶束中引发反应后形成聚合物链,使胶束溶胀成为乳液胶体颗粒,也就是反应场所乳胶粒。

在成核的过程中,乳胶粒大量形成,表面附有乳化剂,大量的乳胶粒将水相的乳化剂吸附在表面,胶束表面失去乳化剂后即破裂,并且在成核时消耗了许多,胶束数量开始减少,最后消失。

1.3 乳胶粒长大阶段

在这个阶段,引发剂持续释放自由基,乳胶粒数量远多于单体珠滴,自由基首先进入乳胶粒消耗单体进行反应,乳胶粒体积增大而单体减少,单体珠滴中的单体也被消耗,逐渐消失。这一过程是乳胶粒长大阶段,包括胶束消失和单体珠滴消失两个过程。

1.4 聚合完成阶段

进入聚合完成阶段,体系中已经不含有胶束和单体珠滴。转化率不断增加,到达一定值时,转化率不再增加,速率变为0,这种现象叫玻璃化效应。聚合物浓度不断增加,提高了体系的玻璃化温度,这一温度达到反应温度时,乳胶粒玻璃化,内部聚合物链和剩余单体不再反应,链增长速率降低最终变为0,反应过程终止。

2 反相乳液聚合过程的影响因素

2.1 油水比

油相太少,聚合体系稳定性差,聚合物分子量低。油相用量较大时,乳化剂用量较多,聚合物乳液固含量低,且油相含量高则水相含量低,乳化剂相对水相用量多,增加胶束的数量,使水相中单体浓度减少,聚合物链增长速度慢,反应效率低,产物相对分子质量低[6]。

2.2 引发剂用量

引发剂浓度较低时,自由基的数量也较少,因此反应引发较慢或自由基过快消耗完,从而导致聚合速率缓慢,反应很快停止,难以进行;引发剂浓度适量时,反应速率适中,自由基引发和中止速率稳定,聚合产物分子量大;引发剂用量多时,自由基分解形成快,引发快但终止也快,使聚合结束后产物分子量降低,并且反应速率快,反应热聚积无法散去,还可能会出现爆聚等现象[7]。

2.3 反应温度

温度一定时,聚合物黏度较高,温度过高,加快引发剂分解出自由基的速率,自由基碰撞导致的链终止更容易发生,链终止速率加快,聚合产物的分子量降低。并且反应引发温度过高,生产成本也会相应增加。如果反应温度过低,反应将会较难控制。较低的温度下,引发剂的半衰期长,低温下分解较慢,反应一定时间后剩余单体浓度较高,此时反应速率加快,放热量大,升温快,稳定性难以控制[8]。

2.4 单体浓度

在单体浓度<50%的范围内,单体浓度增加,聚合物黏度增加,油包水的体系中,单体液滴和乳胶粒中发生反应放热时,油相能较好地散热,不同于水溶液聚合黏度较大不利于排出热量;另外,体系中液滴和乳胶粒数量远远大于自由基数量,几乎不会发生两个自由基在同一液滴碰撞后发生终止的情况,且单体较多时分子链的增长速度大于其终止速度。单体浓度过高时,反应较快导致放热量大,散热较慢,自由基相互碰撞易发生耦合,链终止几率增大,使得链终止提前发生,造成分子量下降[9]。

2.5 乳化剂

反相乳液聚合常使用几种乳化剂复配形成的复合乳化体系,复配乳化剂的亲水亲油平衡值(HLB)值一般在3~6。复合乳化剂中不同乳化剂的比例,总的乳化剂使用量决定了聚合反应过程是否稳定及产品的可储存性。使用乳化剂总量基本不超过油相的10%(质量分数),使用量多则乳胶粒径小,分散好,乳液稳定,但成本高。选用合适的乳化剂进行配比,一定的用量可以使聚合反应稳定,产品保持较长的储存时间[10]。

3 反相乳液聚合体系在油气开发领域的应用

反相乳液聚合体系制备的高分子产品,具有高分子量和快速溶解的特性,反相乳液型聚丙烯酰胺等具有增黏增稠、产生絮凝等作用,在石油压裂液、调驱调剖、钻井液、酸压酸化、油田废水处理及二次、三次采油等领域具有广泛应用。

3.1 反相乳液聚合技术制备乳液降阻剂,在压裂过程中的应用

反相乳液降阻剂中聚合物的相对分子质量较大,固体含量为 25%~40%,内相为水溶性聚合物、外相为石油烷烃,转相为水包油乳液后可在水中快速溶解发挥降阻作用。

Tan等[11]采用反相乳液聚合法合成了三种耐盐型聚合物降阻剂,AM/AA/AMPS(PHWAM-1),PHWAM-2和PHWAM-3的结构包含特殊的疏水缔合基团(分别为C12AM和DiC12AM)。PHWAM-1可以在淡水中实现高降阻性能,在盐水中,疏水缔合效应越强,降阻效应越明显。降阻剂使用浓度为 0.15%(质量分数) 时,在1.0×105mg/L NaCl溶液中降阻率分别为61.24%,65.38%和68.44%。在1.0×105mg/L NaCl溶液中添加15 000 mg/L的Ca2+,降阻率分别为41.12%,53.41%和57.35%;在1.0×105mg/L NaCl溶液中添加3 000 mg/L的Mg2+,降阻率分别保持45.32%,49.58%,58.24%,具有优异的降阻和耐盐性能。

兰昌文等[12]用半连续反相微乳液聚合法合成了一种低成本、可聚单体含量高、溶解较快的减阻剂CW-1。可聚单体含量为27.2%,相对分子质量为1.49×107,减阻性能好。当排量为1.2 m3/h时,添加0.1%的CW-1的滑溜水降阻率可达到 70%,并且在体系中加入助排剂和防膨剂时配伍性较好。

马国艳等[13]采用反相乳液聚合法,引入自制长链疏水单体(丙烯酸长链酯,WLHM)合成了乳液型减阻剂 WDRA-M,使用0.7 g/L的乳液减阻剂,流速为32 m/s时,WDRA-M减阻率最大可超过60%,高于国外同类产品的减阻率57.3%,且在更高流速下,国外产品的降阻率下降迅速,而WDRA-M在高流速下依然保持较稳定的降阻率。

郭钢等[14]通过微乳聚合合成了新型减阻剂TF,降阻率达到61.7%。耐盐性能好,用量为 0.7 g/L 的TF滑溜水在高矿化度的条件下降阻率保持在55%以上。卢拥军等[15]制备了一种乳液型降阻剂FA30,速溶性能好,在西南地区页岩气井进行了试验和应用,排量为16 m3/min时降阻率较高,可超过80%。

吴伟等[16]通过反相乳液聚合法制备了一种四元疏水缔合聚丙烯酰胺AAMS-1,主要单体为AM、AMPS、氯化甲基丙烯酸二甲基十六烷基氨基乙醇酯以及4-丙烯酰胺基苯磺酸钠。聚合物的临界缔合浓度为 0.15%,配制成0.6%的聚合物水溶液,在150 ℃下剪切后,黏度可以保持在50 mPa·s以上。

3.2 反相乳液聚合技术制备水凝胶微球,在调剖调驱过程中应用

在初期开发阶段,我国的油田常常采用注水开发的方式,油井经过长时间的开发开采,含水率日益增加,油水井之间的水淹、水窜现象日益加剧,导致注入水无效循环,原油采收率降低[17]。为了解决这些问题,可以利用调剖调驱的方法封闭堵塞含水率高的地层,减少地层中采出的水量,提高油气采出。

牛会娟[18]采用反相乳液聚合法制备了一种耐盐型溶胶微球,耐盐性和膨胀性能较好,在55 ℃的环境下,在高矿化度的水中可吸水膨胀达到6倍。低渗油层具有一定的保护作用,在油气储层岩石的孔喉中,通过微球的封堵、变形、运移作用改变储层深处水流的渗透和流动方向,以达到深部调剖的效果。

郭超[19]用反相微乳液聚合方法合成了纳米级聚丙烯酰胺微球,微球的粒径范围在50~250 nm,耐温达300 ℃以上时才开始分解,可以满足油藏的使用环境。溶液矿化度为100 000 mg/L时,10 d可达到平衡状态,微球膨胀约2.66倍。这种纳米微球溶液以弹性为主且较好,弹性模量和黏性模量均可达到10 Pa,满足储层油藏调剖的条件。

朱强娟[20]以反相乳液聚合法合成一种微球,主要单体为AM、AMPS和NVP,利用AMPS和NVP使微球达到耐盐和抗温的效果。在自来水中微球平均直径为11.78 μm。在高盐环境下也具有膨胀能力,在高于10 000 mg/L矿化度的水中,微球膨胀约 2倍;在20×104mg/L地层水中仍可保持球形结构4个月。模拟环境下,在高渗透率的岩心中,微球可以进入并起到堵水和运移效果。在某井的现场应用中,经过微球水驱后原油采收率显著提高,优化改善了并联岩心的剖面。

Chang等[21]采用反相乳液聚合制得直径为 0.05~1 μm的双交联微球,交联剂使用聚乙二醇200双丙烯酸酯(PEG-20ODA)和N,N′-亚甲基双丙烯酰胺,微球可以达到较好的延时溶胀效果,可以缓慢溶胀超过98 d。

Sun等[22]利用反相乳液聚合法制备了一种双交联聚丙烯酰胺微球,交联剂使用聚乙二醇二丙烯酸酯(PEGDA)和N,N-亚甲基双丙烯酰胺,微球粒径均一,分布在10~20 μm之间,分散性好。双交联聚丙烯酰胺微球溶胀性能好,在高矿化度环境下也能达到延缓溶胀的效果;通过交联作用得到微球的三维网状结构,耐剪切性能较好,注入后可有效封堵含水率高的地层。

3.3 反相乳液聚合技术制备酸液稠化剂,在酸压酸化过程中的应用

稠化酸(也称胶凝酸)是一种具有较高黏度的酸液体系,通过在酸液中加入稠化剂和其他助剂形成。它比普通酸液黏度更高,具有一定的缓速性能、降滤失性能和减阻等效果,在开采过程中对酸化地层的二次伤害较小,使油气增产后增产时间也能保持较长[23-24]。

曾科等[25]利用反相乳液合成了一种酸液稠化剂 MD-1。该酸液稠化剂 MD-1具有一定的增黏性能和耐盐耐剪切性能,在90 ℃的环境下,与大理石反应的有效作用时间可超过2 h,具有缓速性能,可适用于高温地层的深部酸化。

申贝贝[26]以丙烯酰胺为主单体,以二甲基二烯丙基氯化铵和甲基丙烯酰胺基丙磺酸为改性单体进行共聚合成酸液稠化剂。低浓度的稠化剂可以满足低温地层(90 ℃以下)的使用条件,高浓度的稠化酸可满足高温地层(90 ℃以上)的使用要求。

孙长健等[27]通过反相乳液聚合制得油包水乳状液SC-1。将SC-1加入20%盐酸中,加量为1%时酸液42 mPa·s,加量4%时,黏度为94 mPa·s。稳定较好,黏度保持长时间不下降,在90 ℃的环境下保持4 h后黏度保持率为88.9%;与大理石反应时有效时间可达40 h。稠化酸与添加的助剂混合使用时性能不受影响,配伍性较好。

徐东梅[28]使用2-丙烯酰胺-2-甲基丙磺酸(AMPS)与阳离子不饱和季铵盐,在反相乳液中共聚合成了两性离子聚合物,具有一定的增稠效果,在酸液中表观黏度为24 mPa·s,具有抗剪切能力和热稳定性,剪切稳定性和热稳定性超过90%,与添加剂配伍性较好,可加入各种酸液添加剂,具有一定的抗盐性能,可应用于石油开采。

吴建军[29]采用反相乳液聚合法合成了聚丙烯酰胺(AM)、二甲基二烯丙基氯化铵(DMDAAC)和N,N-二甲基丙烯酰胺的三元聚合物。具有一定的耐温耐剪切性能,配制稠化酸后可耐温90 ℃,热稳定性超过80%;室温条件下,以170 s-1剪切2 h,剪切稳定性为86.4%;与添加剂配伍性较好,与酸液常用的助剂可以相容。可应用于油气田的开发增产。

3.4 反相乳液聚合技术在三次采油过程中的应用

三次采油过程中往往需要注水驱油,水的流度大,储层中原油的流度小,因此储层中注入的水流往往在渗透性高的层级间溢流,波及体积小,难以驱动油的流动。因此在采油过程中的水流中加入聚合物,可以提高驱油水流的黏度和流动摩擦力,降低水的流度,减少水流在高渗透性的层带中窜流,扩大水流的波及和驱油能力[30]。

罗春鹏[31]采用反相乳液聚合法,使用丙烯酰胺和二丙烯酰胺基二甲基丙磺酸、N,N-二甲基丙烯酰胺、N-乙烯基吡咯烷酮为原料,合成了3种不同单体组合的共聚物。在NaCl浓度为10 000 mg/L的条件下配制质量浓度2 000 mg/L的AM-AMPS-NVP、AM-AMPS-DMAA、AM-AMPS 3种聚合物溶液,在 65 ℃ 的环境中三元聚合物溶液的黏度均超过 80 mPa·s,二元聚合物较低。用于驱油后,质量浓度为 3 000 mg/L的AM-AMPS-NVP水溶液使采收率提高了27.83%,为3种聚合物中最高。

王晓春等[32]采用反相乳液聚合法,使用磺酸盐阴离子型单体MS、N,N-二异辛烷基丙烯酰胺疏水单体(DiC8AM)与丙烯酰胺(AM)在乳液中得到共聚物PMD。在较佳条件下合成PMD共聚物,配制水溶液后具有一定的黏度、表面活性和耐盐能力,黏度可达到42.3 mPa·s,黏度能保持稳定,保留率为62.2%,表面张力和界面张力较低。

雷占祥等[33]制备了一种聚丙烯酰胺反相乳液,现场应用于胜利孤岛油田,现场实验达180 d后,驱油效果明显,大大增加了油井产量。日产液总量和日产油总量增加,日增液90 t,日增油12 t,含水率由92.5%下降到91.4%。

3.5 反相乳液聚合技术在钻井液过程中的应用

作为钻井液调整剂,聚丙烯酰胺的使用可起到调整钻井液的黏度,作为钻头的润滑剂,携带岩屑,减少钻井液水流失,防止井下塌陷和漏液等作用[34]。王中华[35]通过反相乳液聚合制备了聚合物P(AA-AM-AMPS)。聚合物有一定黏度,配制的水溶液黏度可达70 mPa·s左右,具有一定耐盐能力,在不同盐度的水、饱和盐水和复合盐水基浆中均可使用,起到增黏和防止滤失的效果,可以润滑钻井液,少量加入淡水基浆即可较大降低润滑系数。

朱文茜等[36]将AM、AMPS、NVP接枝至淀粉,通过反相乳液聚合法,合成了具有耐高温耐盐性能的降滤失剂ESt-g-NAA。在3%膨润土基浆中检测ESt-g-NAA的耐温耐盐和抗钙能力,在温度为 180 ℃ 老化16 h后,含3%降滤失剂的钻井液滤失量< 15.2 mL,具有耐高温能力。在150 ℃老化16 h的条件下,饱和盐水钻井液的滤失量为5 mL;CaCl2含量为20%的钻井液滤失量<15.5 mL,170 ℃老化后可耐10%含量的CaCl2,耐盐抗钙性能较好。

张瑞等[37]以2-丙烯酰胺基-2-甲基丙磺酸(AMPS)、丙烯酰胺(AM)和对苯乙烯磺酸钠(SSS)为聚合单体,采用反相乳液聚合法制备了一种水基钻井液降滤失剂PAAS,该降滤失剂覆盖于黏土颗粒外部,以一定厚度的水化膜包裹住颗粒,并形成空间网状结构,起到降滤失效果。PAAS有一定的耐温性能,使用质量分数1.5%的降滤失剂配制钻井液,可以满足施工时降滤失的要求。

3.6 反相乳液聚合技术在油田污水废水处理中的应用

有机高分子絮凝剂黏度高、产品较稳定、吸附性好、使用少量即可起到效果、絮凝起效快且效果好、对pH值及温度不敏感、适用于多种环境、使用后产生污泥少、产生絮凝后易于过滤[38],可用于处理采出液黏度大、难以自然沉降分离的油田污水。

姬鄂豫等[39]通过反相乳液聚合制备了一种疏水改性阳离子絮凝剂,可应用于含疏水缔合聚合物的油田污水。絮凝剂的疏水单体和疏水缔合聚合物之间的缔合作用也起到了协同絮凝的作用。经过该产品絮凝处理后污水油分含量和吸光率较低,絮凝效果较好,对某油田含聚污水现场实验处理,使用60 mg/L的絮凝剂处理污水时,污水可满足油田回注要求。

王敏[40]使用单体丙烯酰胺(AM)、水溶性高分子瓜尔胶(GG)在反向乳液中进行接枝共聚,合成了接枝聚合物 P(AM/GG),研究了聚合物稳定性和黏度的影响因素,在最优合成条件下,接枝率和转化率最大值分别为67%,48%。分子量达到最大值为4.1×106。聚合物絮凝性能好,透射率和絮凝率均可超过90%。

郭睿等[41]通过反相乳液聚合法合成了一种两性共聚物P(DMC-NVP-IA)。该产品可对油田废水进行絮凝处理,应用于陕北地区延长石油的油田废水,使用140 mg/L质量浓度的共聚物,在50 ℃的中性废水中进行絮凝,油田废水油的去除率为 78.5%,COD去除率为71.6%,透光率为80.0%。

4 反相乳液聚合体系的未来发展方向——绿色环保低毒

反相乳液使用油相、单体和乳化剂种类众多,可能对环境具有一定的污染性,需要寻找如植物油、天然产物原料等进行替代,或是对产品进行回收再利用。淀粉微球有天然淀粉的性质,而且与生物相容性好,可广泛应用于废水处理等领域。

李海等[42]以木薯淀粉为原料,以大豆油为油相,在反相乳液中合成了球面粗糙、含有一定数量微孔且成球性较好的木薯淀粉微球。张常虎[43]采用反相乳液法合成了一种使用环氧氯丙烷交联的淀粉微球,相比于原料淀粉,微球孔体积增加了3倍,BET比表面积也大大增加,达到20倍以上,吸附性能较好。

谢鹏远[44]使用微波加热代替传统水浴,用特殊的反相乳液法制备一种使用N,N-亚甲基双丙烯酰胺交联的新型多孔马铃薯淀粉,外表接近活性炭状,200目的产品在298 K条件下最大吸附量达到 188.679 mg/g。

文新[45]以反相乳液法合成可回收的聚丙烯酰胺压裂液,现场施工排量为3.0~4.0 m3/min,使用返排液再配液,砂比为25%,施工过程稳定。返排率达到50%以上,返排液不产生泡沫,返排2 h后返排口可自动点火。

5 总结与展望

反相乳液的稳定性决定了反应和储存的稳定,受一些因素影响,如油水比、乳化剂种类和含量、搅拌条件、预乳化温度等,这些因素会影响产品乳液储存的稳定时间,仍需要大量的实验和评价获得较为稳定的乳化条件,使聚合反应过程保持稳定并延长产品稳定储存的时间。

反相乳液聚合过程中影响因素众多,工艺较复杂,如反应温度和pH值、单体浓度和不同单体的比例、复合引发剂类型和使用量等,略有差别就会影响聚合的效果和产物分子量等,仍需要大量研究,制备高固含量、高转化率和高分子量的反相乳液,使产物性能明显改善,提高生产效率。

反相乳液聚合的油相和乳化剂用量较多,聚合成本较大,非离子型的乳化剂主要通过空间位阻使体系分散,达到乳化效果,可以寻找用量更小、更为高效的乳化剂。如何回收油相达到可循环的目标,寻找高效的新型乳化剂,也是研究者们急需解决的问题。