超重力因子对聚合物溶解时间及其性能的影响研究

舒政,王同旺,齐勇,王晓,廖东,程飞豹,杨雅兰

(1.西南石油大学 油气藏地质及开发工程国家重点实验室,四川 成都 610500; 2.西南石油大学 石油与天然气工程学院,四川 成都 610500;3.西南油气分公司采气二厂,四川 阆中 637400)

随着海上油田开发的不断进行,聚合物驱油技术在海上油田获得大规模推广和应用[1-3]。海上油田所用疏水缔合聚合物由于疏水基团的引入使其溶解更加缓慢,这势必会导致海上平台配注系统占地面积增大,这与海上平台空间和承载能力有限相矛盾[4-6]。因此,加速海上平台聚合物的溶解成为亟待解决的问题[7-14]。针对此问题,研发了超重力速溶装置,增大配液水和聚合物溶胀颗粒的相际界面,加快聚合物颗粒的水化速率,从而加速聚合物溶解。

超重力因子的大小与超重力速溶实验装置中传质环的内外径和转速相关,定义为传质环旋转产生的离心加速度(a)与重力加速度(g)的比值[15]。可由下式表示:

(1)

(2)

式中n——转速,r/min;

r——传质环内径,m;

ω——角速度,rad/s;

a——离心加速度,m/s2;

g——重力加速度,9.8 m/s2;

gr——超重力因子,无量纲。

1 实验部分

1.1 试剂与仪器

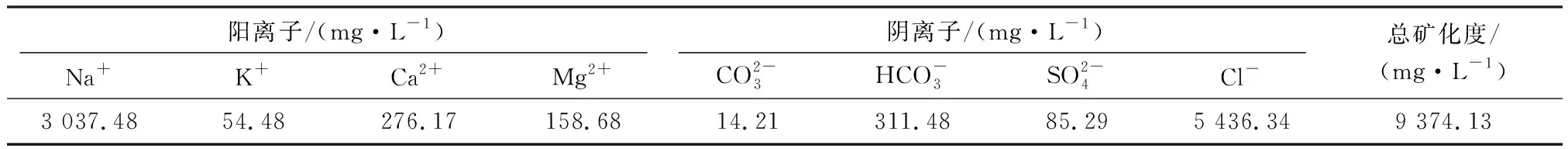

实验用水为油田模拟注入水(总矿化度为 9 374.13 mg/L),其具体组成见表1;疏水缔合聚合物AP-P4(分子量1 300万,固含量90%),工业品;配制模拟水所需药品NaCl、CaCl2、MgCl2、KCl、Na2CO3、NaHCO3、Na2SO4均为分析纯。

超重力速溶装置,自主研发;RW20型数显悬吊臂搅拌器;Brookfield DV-Ⅲ型黏度计;HH-1型恒温水浴锅;RWD5型吴茵搅拌器;岩心夹持器,由海安岩心石油仪器有限公司提供;260D型ISCO高压恒压恒速泵;20 mL注射器,由上海康德莱企业发展集团股份有限公司提供;JT1003B型电子天平。

表1 油田模拟注入水离子组成Table 1 Simulated injection of water ions

1.2 实验方法

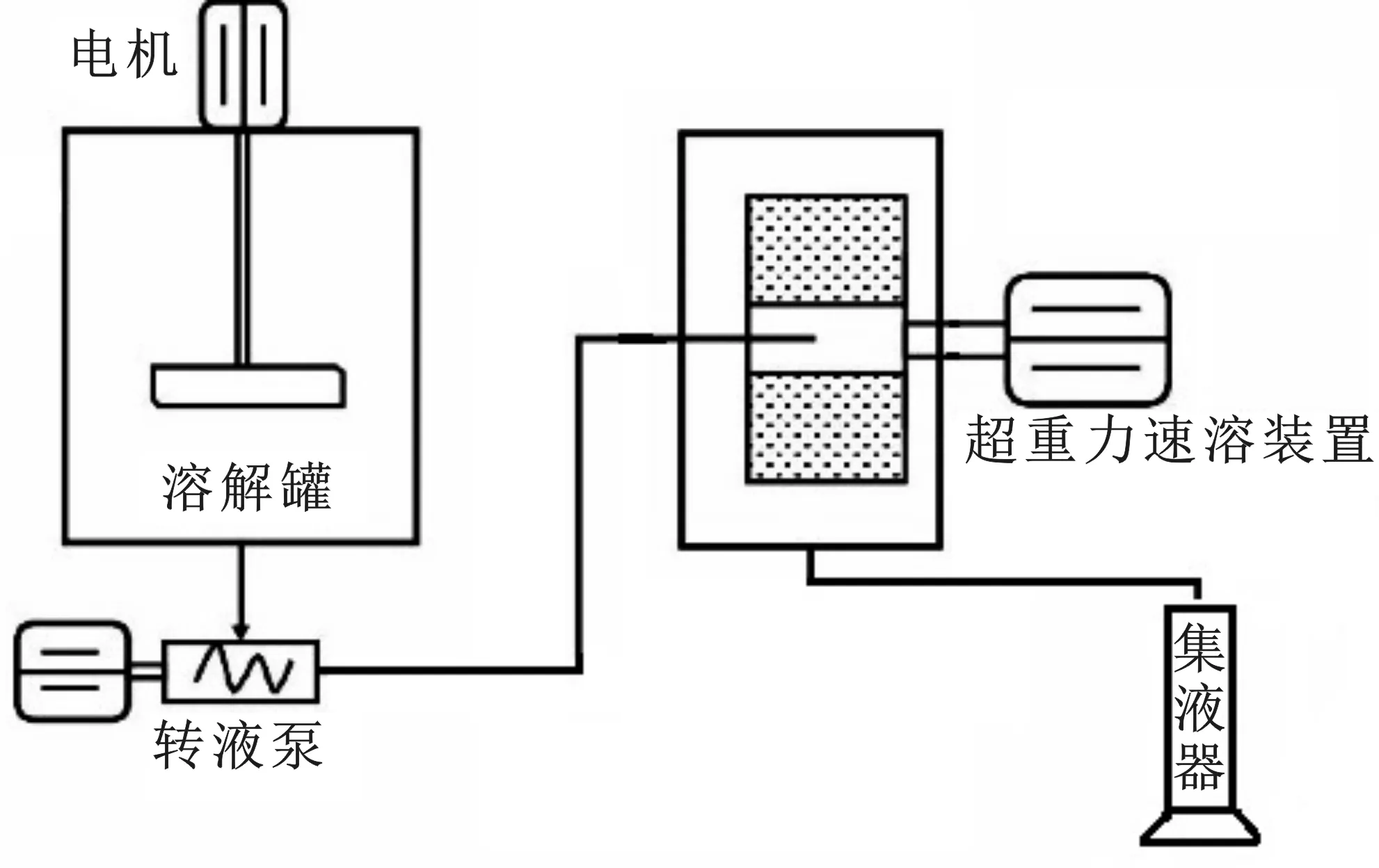

1.2.1 聚合物取样 按聚合物超重力高效配制的工艺流程(图1)连接仪器,速溶装置入口和出口均设有取样口,便于取样。

图1 聚合物超重力高效配制工艺流程Fig.1 High-gravity and efficient polymer preparation process

经离心泵输送的水与AP-P4干粉在溶解罐内混合,经过搅拌后形成处于溶胀阶段的AP-P4溶液,经过转液泵进入超重力速溶装置,最后流入废液池。装置稳定运行2 min后,用烧杯从取样口接取AP-P4溶液,测定其溶解时间。

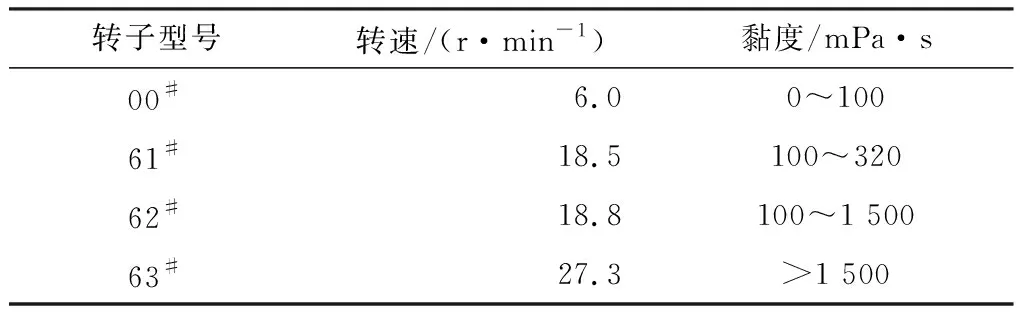

1.2.2 聚合物基本溶解时间测定 在45 ℃条件下,将所取AP-P4溶液样品置于恒温水浴锅内 210 r/min 搅拌溶解,每隔5 min测定其黏度,直至3次取样测量黏度值变化率<5%时停止取样,取3次测量平均值为基本溶解时间。黏度测试使用黏度计,剪切速率为7.34 s-1,不同型号转子的转速及测试黏度见表2。

表2 不同型号转子的转速及黏度Table 2 Viscosity test range of different types of rotors

根据测试数据绘制聚合物溶液黏度随时间的变化曲线,对溶液黏度相对平稳时的曲线进行拟合得到一条直线,再对溶液黏度平稳前的曲线进行拟合得到另一条直线,两条直线的交点所对应的时间点,即是基本溶解时间点[10]。

1.2.3 表观黏度 配制1 750 mg/L的疏水缔合聚合物AP-P4溶液,使用黏度计测定其表观黏度,剪切速率设定为7.34 s-1。

1.2.4 剪切稳定性 配制浓度为1 750 mg/L的疏水缔合聚合物AP-P4目标溶液。将吴茵搅拌器设定为Ⅰ档,加入200 mL聚合物溶液搅拌20 s,将搅拌后的溶液静置消泡,待完全消泡后测其黏度,记录实验结果。

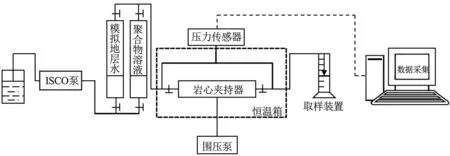

1.2.5 阻力系数及残余阻力系数 按照岩心驱替流程(图2)连好流程。将岩心在蒸馏水中饱和,饱和后放入岩心夹持器中,温度设置为65 ℃,围压 5 MPa。①ISCO高压恒压恒速泵注入速度设定为0.5 mL/min,使用模拟地层水驱替饱和水后的岩心,待水驱压力平稳,记录压力值ΔPwa;②水驱注入压力平稳后转注聚合物溶液驱替岩心,泵速设定为0.5 mL/min,至聚合物驱压力趋于平稳,记录压力值ΔPp,代入式(3)计算阻力系数;③待聚驱注入压力平稳后开始转注后水,模拟地层水以0.5 mL/min的注入速度驱替岩心,驱替至后水驱压力趋于平稳,记录压力值ΔPwb,代入式(4)计算残余阻力系数。

(3)

(4)

式中RF——阻力系数,无量纲;

Qwa——水驱注入速度,mL/min;

Qwb——后水驱注入速度,mL/min;

Qp——聚合物驱注入速度,mL/min;

ΔPwa——水驱稳定时的压差,MPa;

RRF——残余阻力系数,无量纲;

ΔPwb——后水驱稳定时的压差,MPa;

ΔPp——聚合驱稳定时的压差,MPa。

图2 岩心驱替流程示意图Fig.2 Schematic diagram of core displacement process

2 结果与讨论

在配制温度为45 ℃的条件下,配液质量浓度为5 000 mg/L,超重力速溶装置填料孔隙直径为 300 μm,考察超重力因子对聚合物溶解时间及溶液性能的影响。

2.1 对聚合物溶解时间的影响

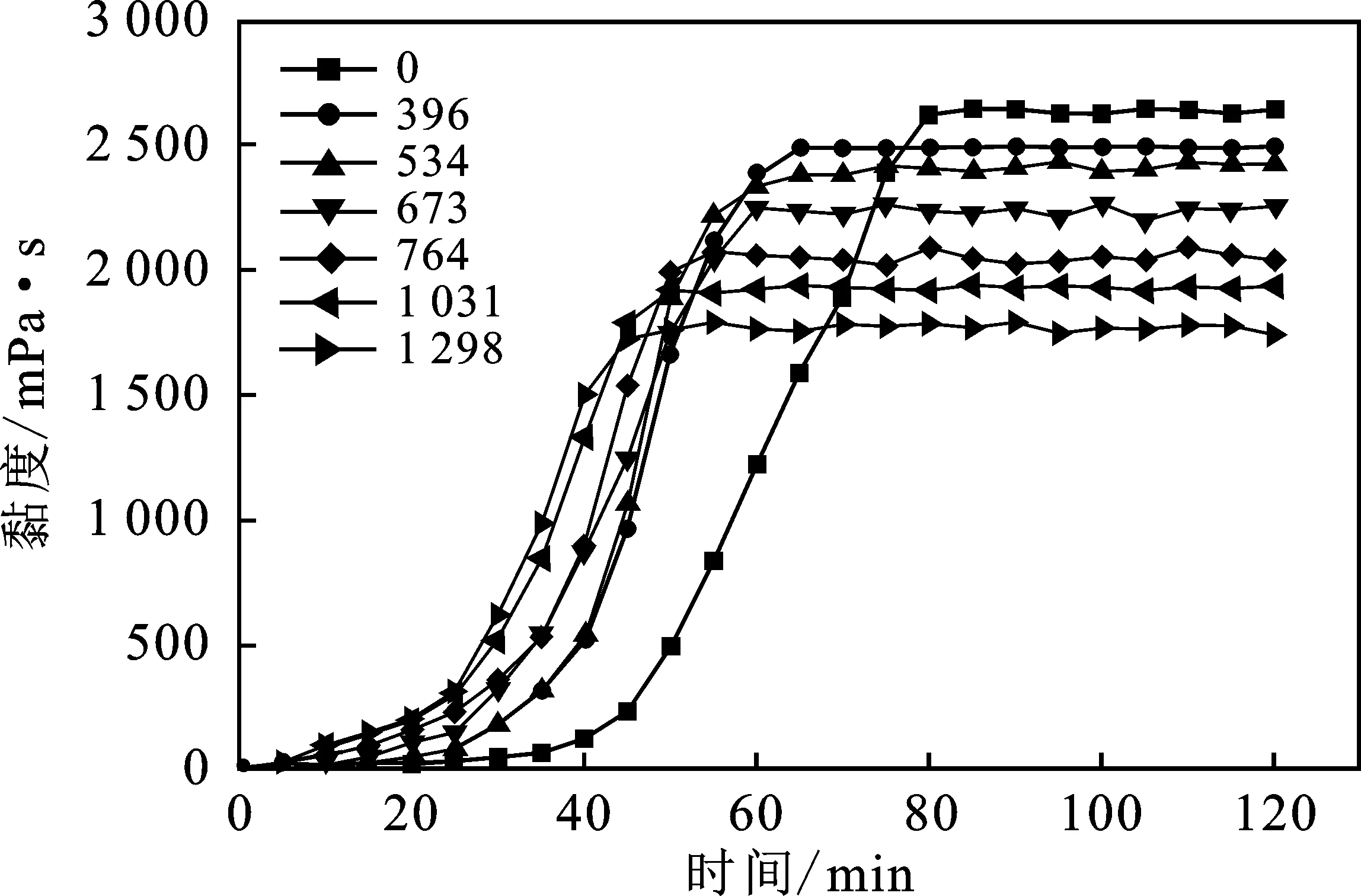

根据AP-P4溶液在溶解过程中记录的实验数据绘制溶液黏度随时间的变化曲线,结果见图3。

图3 不同超重力因子条件下聚合物溶解 时间与溶液黏度的变化关系曲线Fig.3 The relationship curve between polymer dissolution time and solution viscosity under different supergravity factors

由图3可知,在填料孔隙尺寸为 300 μm 的条件下,随着超重力因子的增大,经超重力速溶装置后疏水缔合聚合物AP-P4的溶解时间逐渐缩短,基本溶解黏度逐渐降低。超重力因子从0增加到1 298,基本溶解时间从80 min缩短至 40 min,整体缩短了40 min左右。这是因为随着超重力因子的增加,水和AP-P4溶胀颗粒在填料内聚并和分散的过程中,相际界面得到快速更新,强化了水和聚合物溶胀颗粒的传质;另外,由于超重力因子增加,水和AP-P4溶胀颗粒所受的离心力增加,加速了水向AP-P4溶胀颗粒内部的渗透。

2.2 对聚合物溶液性能的影响

2.2.1 剪切稳定性 根据实验结果绘制目标液经吴茵剪切前后黏度随超重力因子的变化关系曲线,结果见图4。

图4 吴茵剪切前后目标溶液黏度随超 重力因子的变化关系曲线Fig.4 The relationship between the viscosity of the target solution before and after Wuyin shearing and the change of the supergravity factor

由图4可知,浓度为1 750 mg/L的聚合物AP-P4目标液经吴茵剪切后黏度均有所降低。随着超重力因子的增大,吴茵剪切后的目标液黏度先逐渐降低再趋于平稳,黏度保留率逐渐趋于平稳目标液,剪切前后黏度保留率均在70.0%以上。

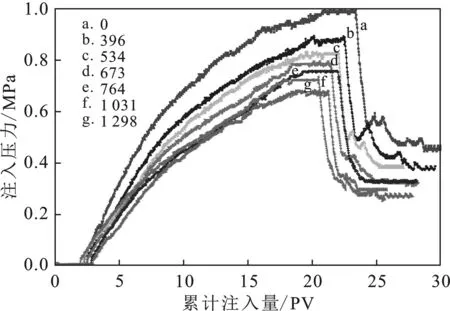

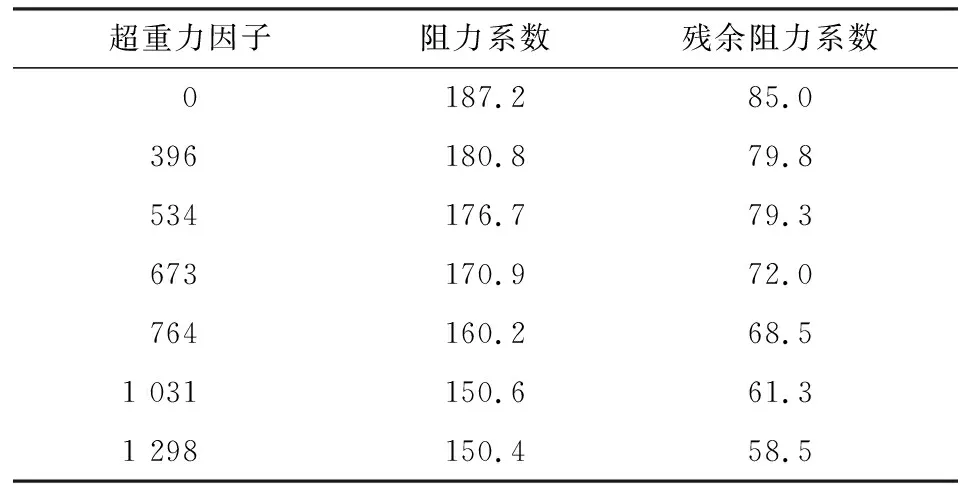

2.2.2 阻力系数和残余阻力系数 根据实验结果绘制累计注入量与注入压力关系曲线见图5,根据式(3)、式(4)计算可得不同超重力因子所配目标液的阻力系数和残余阻力系数见表3。

图5 目标溶液累计注入量与 注入压力变化关系曲线Fig.5 The relationship curve between the cumulative injection volume of the target solution and the injection pressure change

表3 目标液阻力系数和残余阻力系数Table 3 Target fluid resistance coefficient and residual resistance coefficient

由图表可知,随着超重力因子的增大,AP-P4目标液阻力系数及残余阻力系数均逐渐降低。当超重力因子为396时目标液阻力系数及残余阻力系数最高,分别为180.8,79.8,相较室内常规方法配制的目标液阻力系数及残余阻力系数降低了3.4%,6.1%;当超重力因子为1 298时目标液阻力系数及残余阻力系数最低,分别为150.4,58.5,相较室内常规方法配制的目标液阻力系数及残余阻力系数降低了19.7%,31.2%。

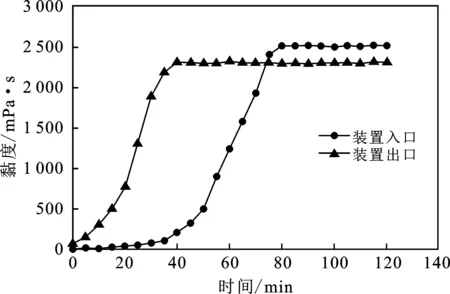

2.2.3 驱油试验 超重力速溶装置电机转速设置为2 880 r/min,超重力因子设置为1 298,孔隙直径为300 μm,在45 ℃条件下配制浓度为5 000 mg/L的AP-P4聚合物溶液。在超重力速溶装置入口和出口设取样点。所取样品黏度测试结果见图6。

图6 装置出入口聚合物黏度对比曲线Fig.6 Comparison curve of polymer viscosity at the inlet and outlet of the unit

由图6可知,在超重力因子为1 298的条件下,经超重力速溶装置后疏水缔合聚合物AP-P4溶解时间由80 min缩短至40 min,基本溶解时溶液黏度为2 324 mPa·s,黏度保留率为92.96%。

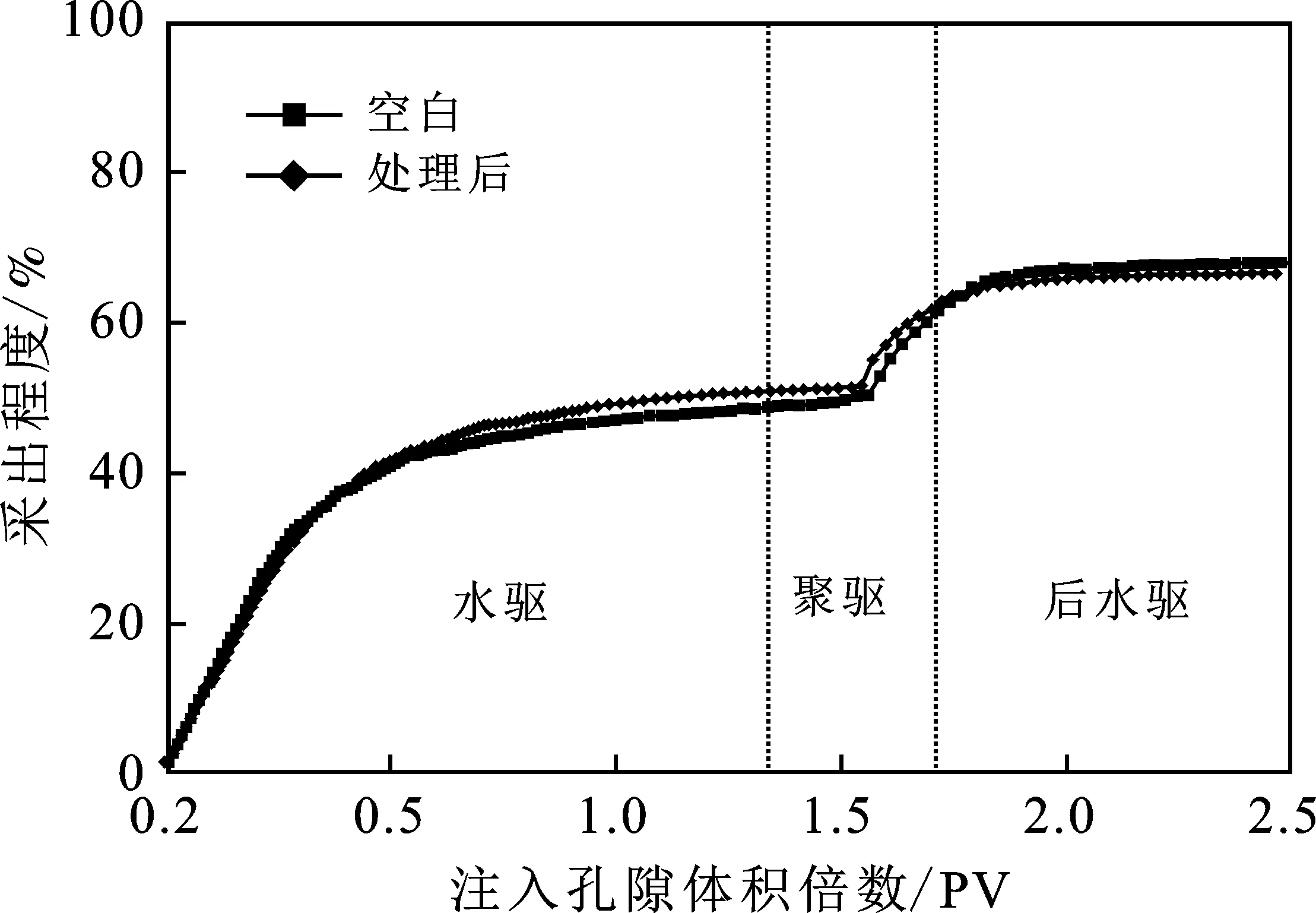

将经超重力速溶装置处理过后的聚合物溶液与高压水1∶1混合,配制为2 500 mg/L的聚合物溶液,按照图2的驱替流程进行驱油实验。未经超重力速溶装置加速溶解的聚合物驱油空白组和处理后的AP-P4聚合物溶液驱油结果见图7。

图7 采出程度对比曲线Fig.7 Recovery degree comparison curve

由图7可知,空白组驱油试验采出程度为 62.56%,经超重力速溶装置处理过后的AP-P4聚合物溶液的采出程度为60.33%。实验说明,经超重力速溶装置加速溶解过后的聚合物驱油性能无明显变化,对聚驱采出程度无明显影响。

3 结论

(1)随着超重力因子的增大,经超重力速溶装置后疏水缔合聚合物AP-P4的溶解时间逐渐缩短,基本溶解黏度逐渐降低。超重力因子从0增加到 1 298,基本溶解时间从80 min缩短至40 min。

(2)随着超重力因子的增大,目标液表观黏度逐渐降低;经吴茵剪切后目标液黏度先降低再趋于平稳,目标液经吴茵剪切前后黏度保留率均在 70.0% 以上;阻力系数及残余阻力系数均逐渐降低,与室内所配制的目标液阻力系数及残余阻力系数相差不大。

(3)当超重力因子增大至1 031时,目标液的表观黏度、剪切稳定性、阻力系数及残余阻力系数均开始趋于平缓基本不再变化。最终优选出利用超重力速溶装置配制聚合物溶液的最佳超重力因子范围为1 031~1 298。

(4)在超重力因子为1 298的条件下,经超重力速溶装置后疏水缔合聚合物AP-P4溶解时间由 80 min 缩短至40 min,黏度保留率为92.96%,驱油性能无明显变化,对聚驱采出程度无明显影响。