一种铰接式履带行走传动装置的设计

乔曙光,董存贤

(沈阳新松机器人自动化股份有限公司,沈阳 110168)

0 引言

履带式移动底盘具有众多优点[1-2],而被排爆机器人广泛采用。工程机械用的铰接式履带,由于采用金属制造,强度高、耐磨性好,能够在复杂路况中使用,但其结构复杂、制造成本高、质量大等,不适合排爆机器人使用。根据文献[2],排爆机器人用履带移动式底盘多为整体橡胶履带。但整体式橡胶履带存在着以下缺点:多履带张紧力调整一致性差,底盘行走时易产生不同步;橡胶履带使用一段时间后因弹性改变造成张紧变松,需要进一步张紧;履带损坏后需整条履带更换。

本文结合小型履带式移动机器人的特点,提出一种结构形式简单的铰接式履带行走传动装置。其具有结构简单、制造成本低、强度大、质量小、刚度高、张紧力调整一致性好等特点。论述了其结构型式、传动原理、齿形几何设计及强度计算方法,推导了驱动轮挤压强度计算公式,最后以实例方式论述了铰接式履带行走传动装置的设计方法,为其推广应用提供了理论依据。

1 铰接式履带行走装置组成及驱动原理

1.1 铰接式履带行走装置组成

如图1所示,铰接式履带行走装置由铰接式履带链条、驱动轮、从动轮系、摆臂、张紧装置及上下托链块组成。

图1 铰接履带式行走传动装置组成图

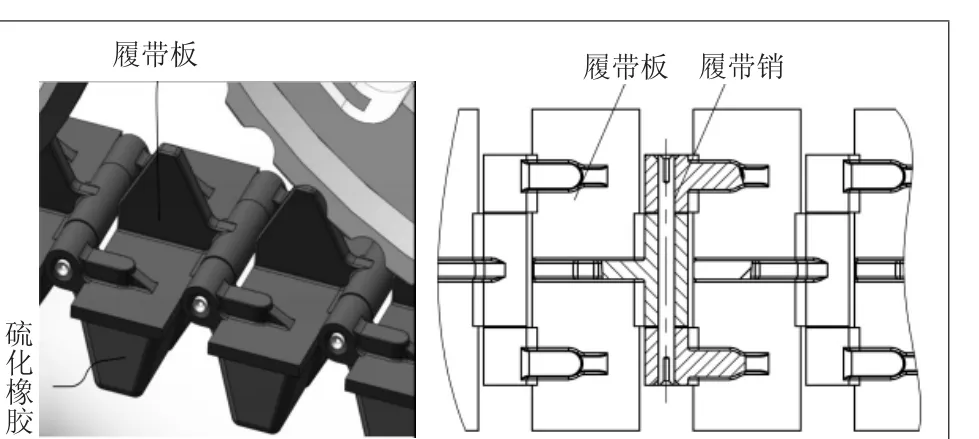

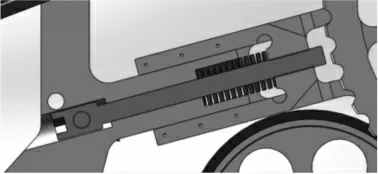

铰接式履带链条由履带块通过履带销首尾连接成封闭的链条,如图2所示。销与前履带块尾部的连接为间隙配合,与后履带块前部的两个孔的连接为过盈配合。当前后两履带块相对挠曲时,前履带块可绕履带销自由转动。传动时,履带块尾部的销孔外圆柱面与驱动轮双排齿的齿槽啮合。为了减轻履带块的质量,采用高强度铸铝合金压铸成型,正面的反履齿在履带传动过程中,与插入驱动轮两排齿中间的环形槽及上、下托链块的槽中,以防止履带块侧向脱出;背部附着有硫化橡胶,这样使得铰接式履带链条传动既有金属履带的高刚度、大牵引力的优点,又具有橡胶履带质量轻、与地面接触减振、缓冲冲击、噪声小的优点,结构简单,降低了制造成本。摆臂与驱动轮同轴(图1中没有显示两者连接关系),两者可相对转动。摆臂前端的滑槽与从动轮支架形成移动副,由其中间的螺杆调整两者之间的距离(如图3),从而完成了对铰接式履带链条的张紧。

图2 履带的连接

图3 张紧装置

与履带式工程机械相比,排爆机器人属于中小型履带驱动,其履带传动驱动力较小。驱动轮采用短齿形与履带块啮合,既具有较大的传动能力,又可使得履带块具有简单的结构外形。

从动轮系由两个支重轮和从动轮支架组成,除了承受机器人重力外,作为张紧装置的组成部分对铰接式履带链条张紧,并对履带进行导向。从动轮对履带具有一定夹持作用,在转向时,带动履带在地面上滑动。

上、下托链块安装在从动轮支架上,除托链作用外,还对履带有夹持作用。

1.2 驱动原理

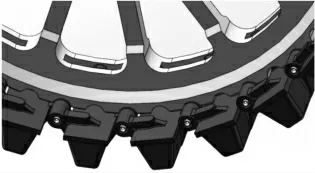

如图4所示,在张紧装置的张紧作用下,驱动轮上制有特殊齿形的齿,依靠驱动轮轮齿与履带板的凸起销孔外圆柱表面啮合来传递运动和动力。

图4 驱动轮齿与履带链节啮合

2 铰接式履带行走驱动的设计计算

铰接式履带行走驱动的设计计算通常是根据机器人的行走速度v、履带行走的驱动阻力、工作条件等,初步确定驱动轮分度圆直径dK。然后确定链节距p及驱动轮齿数z等参数。

2.1 履带节距及强度计算

1)履带的节距。

履带节距p,通常随机重G的增加而线型增大,由于用于移动机器人底盘的履带还没有标准化,可参照已有相似机型底盘确定,也可参照标准链的节距确定。

2)履带强度计算。

a.履带的计算工况。

考虑到整机在爬坡行走时单条履带所能传递的最大驱动力,假定电动机的力矩足够,则此时一单条履带所能传递的最大驱动力,取决于地面的附着条件,即

式中:PKφ为一条履带所传递的最大驱动力,N;φ为附着系数,取0.7[3];G为整车重力,N;f为滚动阻力系数,取0.08[3];α为坡度;n为工作时的履带条数,根据排爆机器人行走驱动型式,n取2或4。

b.履带强度计算。

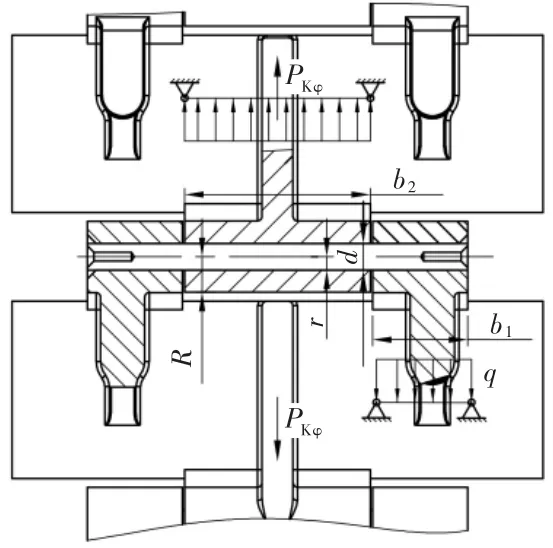

假定履带拉力均布在销子上,并将销子的每段认为是一个具有两个支点的简支梁,而分段计算,如图5所示,履带销单位长度上的平均压力q=对不锈钢材料,其许用剪切应力[τ]=210 MPa[4]。

图5 履带受力分析简图

2.2 驱动轮的齿形设计及其强度计算

2.2.1 驱动轮的主要参数确定

驱动轮的的主要参数有节距p、齿数z和节圆直径dK。可按上述的方法确定节距p。对于履带式驱动,排爆机器人驱动轮与履带的啮合是隔一个齿啮合的,如图4所示。这样可以加大链轨的节距,便于安装履带板,同时自动清除泥土的效果会好一些。这是因为如果采用相邻两齿啮合,在结构尺寸及制造上会造成履带块设计制造困难。为了保证驱动轮上各齿轮流与节销啮合,增加使用寿命,驱动轮的齿数通常取为奇数。在确定了节距和齿数的情况下,驱动轮的节圆直径的计算公式为

2.2.2 驱动轮齿形设计

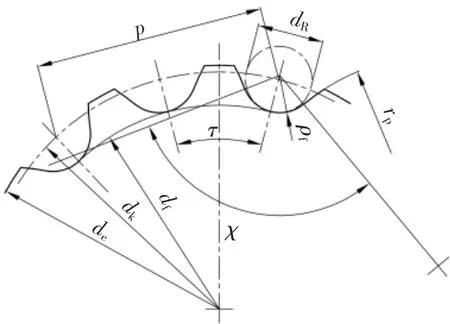

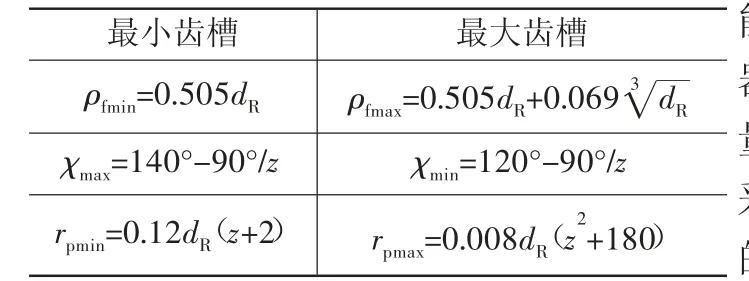

对驱动轮齿形应满足[5]:1)使履带销孔外圆柱顺利地进入和退出啮合,减少接触面的冲击力;2)齿面接触应力应小,以减少磨损;3)当履带节距因磨损而增大时,履带销孔外圆柱与驱动轮齿仍能保持工作,不致脱链。为满足以上3个条件,排爆机器人的驱动轮采用套筒滚子链齿形,如图6所示。齿形参数的极限值计算如表1所示。

图6 驱动轮齿形

a.齿谷半径ρf。齿谷半径ρf按照表1进行计算取值。

表1 履带板销套及驱动轮齿形[6]

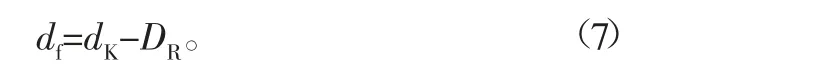

b.根圆直径df的计算公式为

式中,DR为销套直径。

c.顶圆直径de。

与套筒滚子链不同的是,排爆机器人铰接式履带的驱动轮与履带板啮合部位是履带板连接销孔的外半圆柱面与驱动轮齿槽面啮合,齿顶位于履带板上方,为避免传动时运动干涉,齿顶应低于履带板,即齿顶与履带板间留有0.5~1.0 mm间隙,如图7所示。

图7 驱动轮齿顶与履带板间隙

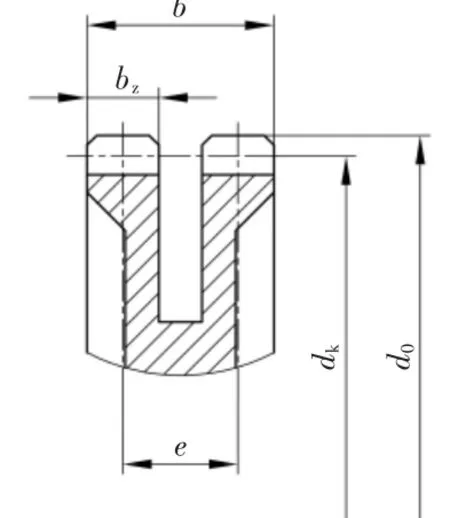

为了尽可能减轻排爆机器人的设计质量,通常驱动轮采用7075 T651的铝合金制造,为提高驱动轮的使用寿命,驱动轮齿通常设计为2排,如图8所示。具体参数可根据结构及参照相关标准设计。

图8 双排齿宽参数

2.2.3 驱动轮强度校核

根据文献[5],驱动轮的计算载荷取单履带所能传递的最大驱动力,并假定转矩只有一个齿传递。由于驱动轮槽采用圆弧底面,且齿高采用短齿高,故弯由强度可不进行计算,只进行挤压强度计算。

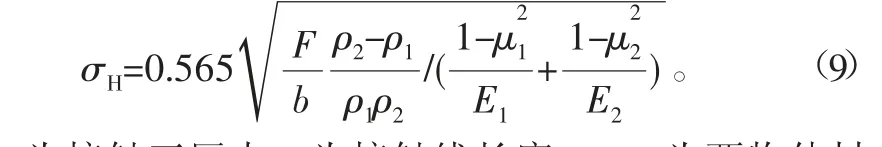

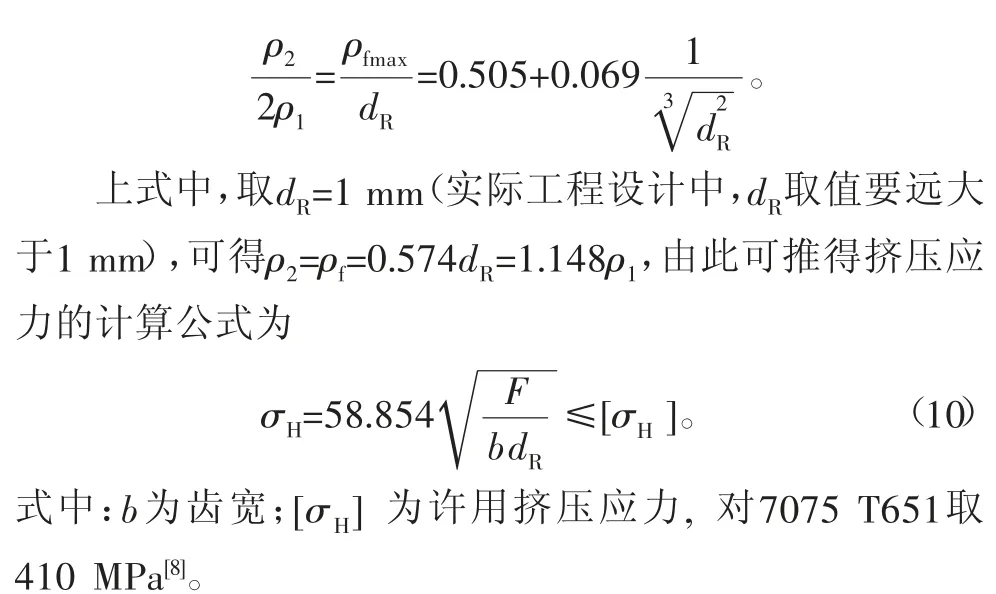

挤压应力计算公式为[6]

式中:F为接触正压力;b为接触线长度;μ1、μ2为两物体材料的泊松比,两物体材料相同,都为7075 T651,取0.33;E1、E2为两物体材料的拉压弹性模量,两物体材料相同,都为7075 T651,取75 000 MPa;ρ1、ρ2为两物体接触处的曲率半径。参照图6可知,ρ2=ρf,ρ1=dR。

为方便计算且不失安全性,在表1中,按最大齿槽计算。由于

在式(10)的计算中,F为整车均分到一条履带上的正压力或单履带中的最大驱动力,取两力中的最大值。

3 设计实例

某型号排爆机器人采用四履带移动式底盘,每条履带用伺服电动机独立驱动。初步估算,排爆机器人总质量(含负载质量)约为150 kg,设计行走速度为1.5 m/s,可爬45°坡。初步设计时,假定四履带均分载荷。

3.1 履带及驱动轮参数确定

参照同规格机器人,确定履带宽为60 mm,节距p=30 mm,根据排爆机器人总体布局、设计行走速度及参照同规格机器人初步选定驱动轮节圆直径d约为230 mm。由式(6)可计算得驱动轮齿数z=48.03,取奇数z=49。此时可计算得驱动轮节圆直径d=234.6 mm。销套直径即与驱动轮齿槽啮合的直径确定为dR=8 mm。

由式(7)、式(8)计算可得驱动轮根圆直径df=226.6 mm,驱动轮顶圆直径de=235 mm,齿槽几何参数可按表1进行计算选取。

3.2 履带及驱动轮强度计算

参照图5所示,设计确定销直径d=3 mm,半径r=1.5 mm;销套半径R=dR/2=4 mm;b1=10.8 mm,b2=21 mm。

由式(1)可计算单履带的最大驱动力PKφ=234 N。根据以上公式计算履带及驱动轮强度计算结果如表2所示。

表2 履带及驱动轮强度计算实例结果

4 结语

通过对排爆机器人用履带行走传动装置的研究,设计了一种结构简单的铰接式履带,采用轻质金属材料提高了履带的强度及刚度,简化了履带的结构,降低了制造成本,对排爆机器人的轻量化设计及推广应用具有积极的作用。

通过对铰接式履带行走传动装置的传动原理、驱动轮齿形设计方法、强度计算方法及其设计方法实例的论述,为其推广应用打下理论基础。