面向核退役设施拆除的机器人遥操作系统设计及实现研究

马永红,高文朋,何贇,马其钊

(1.中核四川环保工程有限责任公司,四川 广元 610006;2. 哈尔滨工业大学,哈尔滨 150001)

0 引言

切尔诺贝利核事故[1]和福岛核电站泄漏事故[2]造成了巨大的环境污染和人员物资损失,使世界各国更加关注核电安全问题。经过30多年的能源结构转型,目前中国已经跻身于世界核电大国和核电强国之列,但随之而来的核设施退役问题也日趋严重。

核设施退役是关系到人民生活生产、自然生态环境及国家能源保障安全的系统工程,因此安全的核电设施退役方式是核电可持续发展的重要保障环节[3],也是我国大力发展核电所面临的严峻挑战。目前,高辐射环境下的作业任务基本上都采用人工操作方式,不仅智能化和自动化程度低,而且会给作业人员的生命健康带来极大伤害。为避免遭受致伤、致命剂量的辐射,保护核设施拆除作业人员的人身安全,拆卸机器人系统配以稳定可靠的遥操作控制功能已成为最为重要的核退役装备,其技术研究和应用已成为衡量一个国家核工业发展水平的重要标志[4]。

捷克斯洛伐克共和国A-1核电站的退役工作于2007年完成,在退役工作中应用了MT-80通用机器人和DENAR-41 长臂机器人[5-6]。MT-80通用机器人主要用于核环境下工作的设备和管道的拆解、切割和回收。该机器人的控制系统包含近端和远端,近端控制系统由作业人员进行操作,远端控制系统执行机器人的具体操作任务。远端和近端控制系统的最远通信距离为3 km,能有效避免作业人员遭受辐射的伤害。为了完成地下存储罐的切割、净化等任务,A-1核电站的退役工作还应用了DENAR-41长臂机器人。该机器人集成有实时影像功能,操作人员可通过机器人配备的视频监控设备对作业环境进行实时观察。针对核电站室内设备剪切、拆解,水泥屏蔽墙拆毁,核废料抓取及核原料铅桶搬运等任务,美国Holmhed Systems公司研制了Brokk系列遥操作机器人[7]。该机器人采用轮足工具车作为移动平台,搭载三自由度机械臂,末端还配备多种执行机构,既可实现现场操作,又可完成远距离遥控作业。为了在非结构化环境中完成核去污任务,J. Petereit等[8]研发了自主作业移动机器人系统ROBDEKON。该系统包括遥操作系统和自主作业系统两部分,相机成像提供视觉反馈,运用VR技术建立核设施周围环境的三维模型,自主作业系统完成作业序列的生成及路径优化,以实现机械人高效的核去污能力。

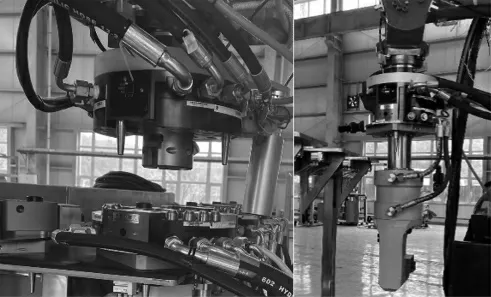

本文针对自行研制的核退役设施拆除机器人(如图1),包括履带式移动平台、双机械臂、转盘及工具箱,设计并实现遥操作主端和虚拟仿真软件。

图1 自研核退役设施拆除机器人

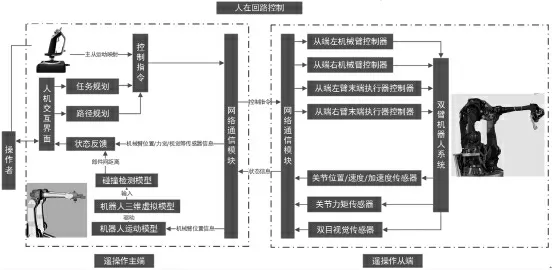

1 核退役设施拆除机器人遥操作控制框架

由于核设施处于具有高核辐射的电磁屏蔽室内,拆除机器人需具备有线遥操作功能,并且可实现现场环境图像采集,操作者可根据作业现场实时图像信息遥操作机器人对核设施进行拆除。拆除机器人工作时处于核辐射环境,整个控制系统在空间上分为室内和室外两部分,室外部分为遥操作主端,室内部分为遥操作从端,如图2所示。

图2 核设施拆除双臂机器人遥操作控制系统体系结构

在遥操作主端,操作者可以根据机器人虚拟仿真界面实时观察当前机器人的构型,是否存在自身碰撞潜在风险等,还可以通过机器人末端相机传输的工作现场视频了解机器人末端工具与作业环境之间的位置关系,通过操作手柄直接控制机器人作业,也可以在人机交互图形界面进行路径规划并完成作业。

在遥操作从端,机器人接收来自遥操作主端的控制指令,并完成相应操作,与此同时将机器人自身传感器信息回传给遥操作主端,使机器人虚拟仿真软件可以实时显示现场机器人当前构型;还将相机采集的视频流传递到遥操作主端,为操作者提供现场作业视频。

作业人员同时向真实机械臂和虚拟机械臂发送遥操作指令,仿真软件根据遥操作指令对真实机械臂的运行情况进行预测,并可在虚拟场景的显示器中显示预测结果。操作员根据虚拟场景显示器的预测情况,继续对真实机械臂发出遥操作指令。

本遥操作控制主端主要包括遥操作软件和机器人仿真软件两部分构成,前者负责机械人运动控制和拆卸作业,后者负责机器人运动仿真和碰撞检测任务。

2 遥操作控制软件开发

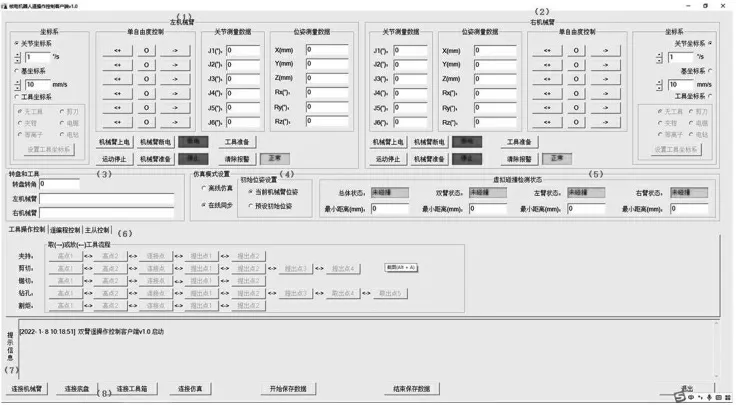

2.1 遥操作交互软件开发

核电机器人遥操作控制客户端界面如图3所示,具体包括7个子界面:1)左机械臂基本运动控制和位姿状态显示;2)右机械臂基本运动控制和位姿状态显示;3)转盘转角和工具状态;4)仿真设置和虚拟碰撞检测状态反馈;5)虚拟碰撞检测状态;6)工具取放操作控制,遥编程控制和主从控制界面;7)提示信息。

图3 机器人遥操作控制客户端界面

遥操作交互软件具有文件初始化配置,日志记录和数据记录提升软件对环境变化的适应性,便于问题查找和数据分析。

2.2 虚拟仿真软件开发

核电机器人虚拟仿真客户端利用Visual Studio 10和OpenInventor开发。该客户端三维视图主要显示机械臂相对工具箱和底盘之间位姿状态(如图4),以及机械臂所安装工具状态。客户端具有碰撞检测功能,显示机器人各部件之间最小距离,用于判断是否发生碰撞。

图4 客户端三维视图

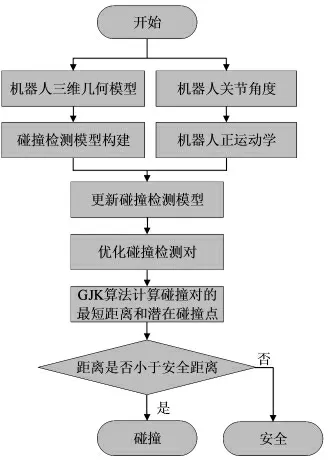

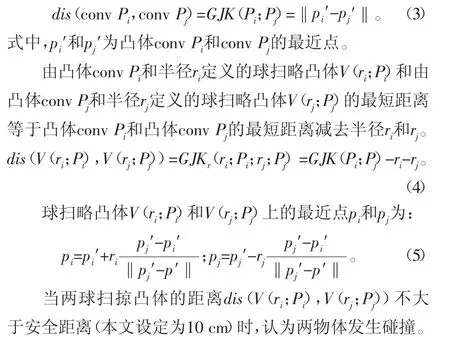

3 基于球扫掠凸体的碰撞检测方法

基于三维模型的碰撞检测技术在双臂机器人层次化遥操作安全控制中有着至关重要的作用。本文基于球扫掠凸体的碰撞检测方法,有效地使用三维几何模型和关节角度信息计算机器人杆件间的距离,其流程如图5所示。载入核退役设施拆除机器人三维几何模型,构建基于球扫掠凸体的碰撞检测模型。每个控制周期接收期望关节角度指令,通过核退役双臂机器人运动学计算各关节的变换矩阵、更新碰撞模型位置,随后构建和优化碰撞检测对,使用GJK算法计算每个碰撞对的最短距离和潜在碰撞点,当任意碰撞对的距离不大于安全距离时认为发生碰撞。

图5 基于球扫略凸体碰撞检测流程

3.1 球扫略凸体模型

球扫掠凸体在构建精确碰撞检测模型的过程中仅使用少量点,可大大增加碰撞监测的实时性。球扫掠凸体V(r;P)的定义如下:

半径为r 的球体与凸体conv P的Minkowski 和构成了球扫掠凸体V(r;P)。机器人各构件三维模型表面上的所有点可通过调整球扫掠体凸体的点集和半径以最小体积进行包络。

每个控制周期机器人接收新的期望关节角度,各关节发生运动,包围机器人的碰撞检测模型也要随之运动。因此需要根据期望关节角度和核退役设施拆除机器人的正运动学实时计算新的坐标。

假设在前一个控制周期中核退役设施拆除机器人第i个构件相对于基坐标系的球扫略凸体模型为bVi(ri,Pi),而当前控制周期的球扫略凸体模型为bVi′(ri,Pi)。Ti是当前控制周期中构件i的坐标系对于前一个控制周期的变换矩阵。因此更新碰撞检测模型bVi′(ri,Pi)可以通过如下公式获得:

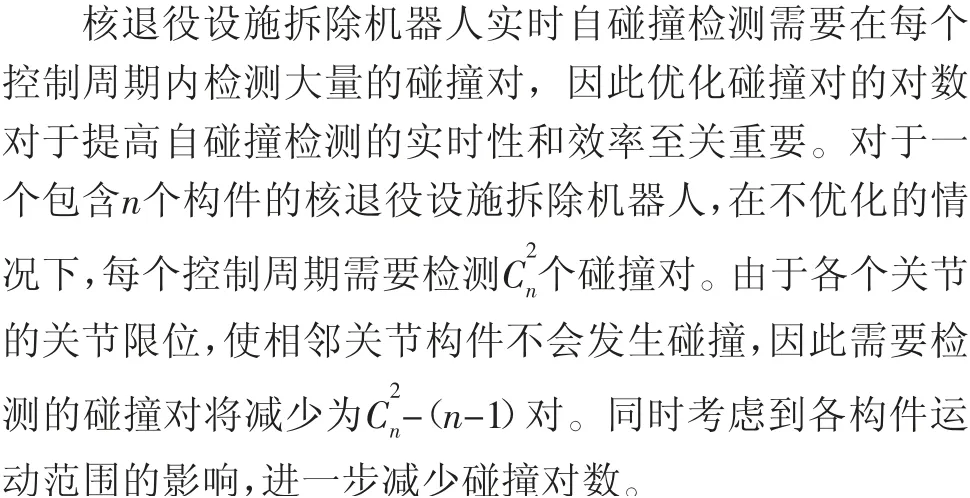

3.2 碰撞检测的优化

3.3 基于GJK算法的碰撞检测

作为一种基于单形体的下降算法,GJK迭代算法通过输入任意两个凸体的顶点集,计算凸体间的欧式距离和最近点。该算法基于凸体A和B的间距等于凸体A和B的Minkowski差C=A⊕(-B)与原点之间距离的原理,从而将问题转化为求解凸体C距原点的最近点。但算法并不显式地计算Minkowski差,只是通过支撑映射函数抽样选取Minkowski差顶点集。

为在Minkowski差C中搜索距原点最近的点,GJK算法将在Minkowski差C中构建最多由d+1(d表示维度)个顶点构成的单形体,若原点包含于当前单形体中,则凸体A和B相交且算法结束;否则,更新集合Q形成一个新的单形体,其所含顶点比旧的单形体更接近原点,直到集合Q包含距原点最近的点,最后通过Q中的最小范数顶点给出二者的最小间距。GJK算法步骤显示了集合Q的更新方式:1)使用Minkowski差C中d+1顶点初始化单形体集合Q={Q0,Q1,Q2};2)计算CH(Q)中具体最小范数的顶点P;3)如果P为原点,则原点位于Minkowski差C中,返回“A和B相交”;4)将Q减至其最小子集Q′={Q1,Q2},并使P∈CH(Q′);5)令V=SC(-P)=SA(-P)-SB(P)为-P方向上的支撑点;6)若点V在方向-P上并非极值点,则返回“A和B不相交”,且距离为‖P‖;7)否则将点V添加至集合Q中并返回步骤2)。

球扫掠凸体的基本图元是凸体,具备凸体的特性,因此针对凸体的GJK算法很容易应用到球扫掠凸体上。例如:由点集Pi、Pj定义的凸体conv Pi和conv Pj,则两凸体的最短距离为

4 实验及结果

由于核退役设施拆除机器人与操作者在空间分离,操作者通过遥操作方式控制机器人作业时需要实时掌握机器人自身状态信息和机器人作业环境信息。如图6所示,本文设计的控制台具有6个显示器,分别用于显示机械臂末端相机和底盘上安装的相机回传的作业环境视频、遥操作客户端界面、机器人虚拟仿真界面和工具箱界面,为操作者实时提供全面信息,引导操作者控制机器人完成作业任务。

图6 核退役设施拆除机器人控制台

4.1 工具取放操作试验及结果

本文所研制的核退役设施拆除机器人集成工具箱,机器人在作业过程中可以根据需要在作业现场完成工具替换操作,可以显著提高作业效率。工具取放操作是机械臂末端从位于固定在底盘后端的工具箱中取放指定工具(包括夹持、剪切、电钻、锯切、割炬等5个工具)的操作。该操作首先采用遥编程控制模式提供示教功能完成机械臂取放工具过程中路径点规划和记录。在完成机器人示教操作之后,操作者只需根据工作步骤在操作界面点击不同按钮,控制机械臂到达指定位置并完成工具的取放操作,如图7所示。

图7 机械臂取工具

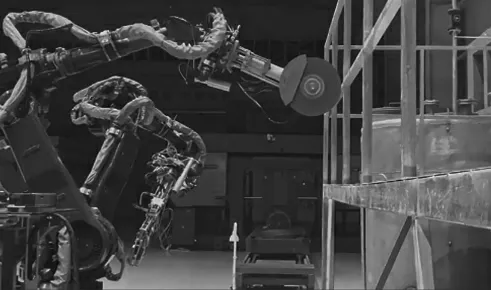

图8 机器人在1:1模拟环境中进行锯切作业

实验结果表明,本文所研制的核退役设施拆除机器人可实现精确的工具取放操作,取放工具过程中机械臂末端平均定位精度小于1.0 mm,平均取放时间为10 min。

4.2 工具作业试验及结果

为了对核退役设施拆除机器人的功能进行验证,本文根据真实作业环境搭建1:1模拟作业环境,分别验证机器人在遥操作情况下完成夹持、剪切、电钻、锯切、割炬等核退役设施拆除的基本操作任务。实验结果表明,操作者根据视频提供的工具与作业环境视频,采用本文提供的多种控制模式相组合的方式可以成功完成上述作业。图8显示了机器人左臂完成夹持操作,右臂完成切割操作。

5 结论

本文针对所研制的核退役设施拆除机器人设计并实现了机器人遥操作的主端和虚拟仿真软件,使操作者可以根据机械臂末端提供的现场作业视频,远程遥控机器人完成拆除核退役设施的基本操作。未来,将针对真实作业环境开展作业能力测试,提升其对环境智能感知能力以实现机器人的自主操作。