基于Mixture模型的磷酸萃取搅拌器固液两相流研究

张正阳,张国鹏

(中水北方勘测设计研究有限责任公司,天津 300000)

0 引言

在湿法制磷酸的过程中,强酸与磷矿石的反应发生在磷酸萃取槽内,而萃取槽中的搅拌器对于两种物质是否可以充分接触并完成反应起到至关重要的作用,搅拌器的优劣直接与磷矿石的萃取率与固相物的二次搅拌率息息相关,这关系到磷酸最终的生产效率,合理的搅拌器类型选择对于磷酸萃取效率有着决定性作用,对于整个磷酸制造过程与企业经济效益的实现都有着重要意义[1-2]。

在萃取磷酸的过程中,核心的参数除了契合的槽体大小之外,最重要的就是萃取槽搅拌器本身的搅拌效率。如果搅拌器运转不畅或者效率较低,萃取产生的副产品磷石膏,原材料磷矿石及磷酸和其他矿物酸等无法充分接触,会在萃取槽下部产生一定量的沉积,这会进一步影响整个制酸过程的效率,导致电动机效率和功率因数大大下降,直至设备无法正常运行。因此对于萃取槽不同类型搅拌器的分析及功率转速的选择都有着重要的意义[3]。

搅拌槽内的液体通过循环流动使物料充分混合,而搅拌器的形状和运转状况是决定搅拌槽中液体流动状态最基本的因素,搅拌槽内的动态机理为液体携带物料通过循环流动使其充分混合。而搅拌器的形状和运转状况是决定搅拌槽中液体流动状态最基本的因素。本文将通过数值模拟的方法对磷酸萃取过程中不同类型搅拌器(圆盘涡轮式、折叶型、双折叶型)的搅拌性能进行分析。

1 基本理论

1.1 控制方程

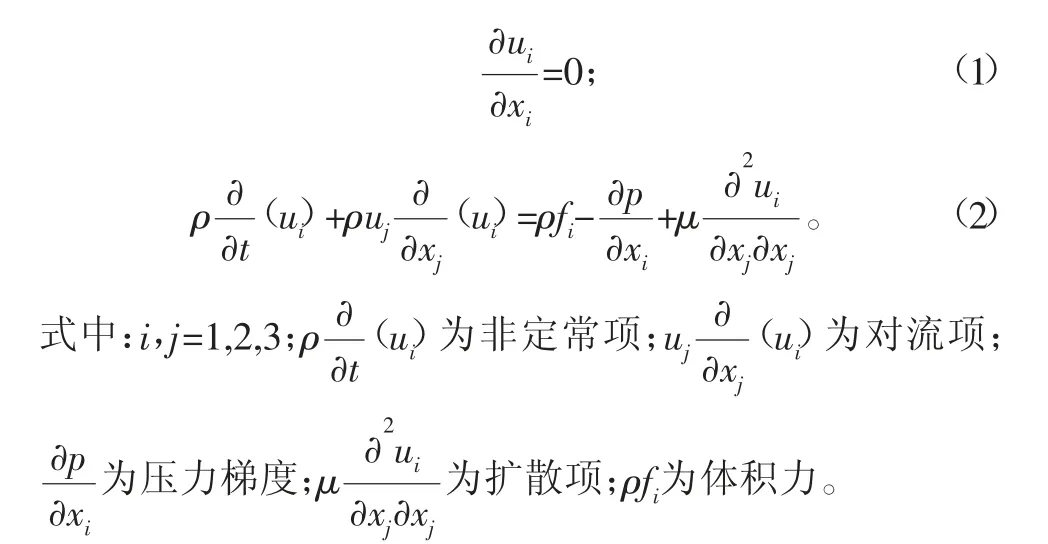

任何流体运动都遵循质量守恒定律、动量守恒定律和能量守恒定律。一般不将能量守恒方程作为控制方程之一,从而通过减少方程个数来提高稳定性、收敛性及节约时间成本。对不可压缩流体,其质量和动量守恒方程为:

其中,动量守恒使用的是Navier-Stokes方程,同时湍流流场需要遵循湍流控制方程。

1.2 Mixture模型选择

在FLUENT中提供解决多相流问题的模型主要有VOF、Mixture及Eulerian三种模型。其中VOF模型主要探讨气液多相流中自由表面流的问题,本文不做考虑。下面对Eulerian模型和Mixture模型进行探讨。

Eulerian多相流模型在两相中都对连续性、动量和能量方程进行了求解。每相都设置了体积分数表征方程式。Eulerian模型适用于从稀疏到密集的混合密度,也适用于从小到大的浆料颗粒。强耦合使得这个模型比Mixture模型使用起来更加困难。与Mixture模型相比,其计算精度方面虽然有些优势,但是其计算稳定性差。

对于Mixture模型,将混合过程视作连续相和分散相的组合,模型的控制方程与均质模型类似,分散相对连续相的相位滑移通过平衡从密度差所产生的阻力来计算。模型的基本假定是基于一个局部平衡,其中的分散粒子相对于连续相总是以其终端速度进行移动。Mixture模型可以应用的范围十分广泛,只要内部力矩达到平衡,Mixture模型便可应用到不同速度、不同粒径、不同密度的场合。它最适用于在液体中的小颗粒或气泡。而磷酸萃取过程中磷酸钙颗粒在浓磷酸中的运动便与这一点十分契合。因此本次计算选用Mixture模型[4-5]。

2 模型的建立及网格的划分

本文将通过数值模拟的方法对磷酸萃取过程中圆盘涡轮式、折叶型、双折叶型3种器的搅拌性能进行分析。3种搅拌器形状如图1~图3所示。

图1 圆盘涡轮式搅拌器

图2 折页型搅拌器

图3 双层折页型搅拌器

先用CFD前处理软件UG进行模型的建立,然后使用ICEM进行网格的划分。之后输出网格并在FLUENT 14.0软件里进行计算。依据多重参考系的思路,将整个模型划分为两个部分。分别是搅拌器叶轮域及叶轮外域。对于两个不同区域采取不同大小的思路来划分网格,对于搅拌区域的网格进行加密以提高计算的精确性。经过调试比较,以折叶型搅拌器为例,整体搅拌模型的网格数量达到180万左右。划分网格时对搅拌叶轮区域和叶轮外区域采用不同大小网格划分,并对叶轮进行网格局部加密。网格划分示意如图4所示。

图4 搅拌槽与折叶型搅拌器的网格划分示意图

在磷酸萃取槽中,主要的搅拌混合物为固相形式出现的磷石膏(其主要成分是硫酸钙),以及以液相形式出现的浓磷酸。其中液相浓磷酸的密度取1650 kg/m3,黏度取44 mPa·s;一般浓硫酸与磷矿石反应过程中生成的磷石膏,80%部分的直径在0.04 mm左右,因此取固相颗粒的直径为0.04 mm,密度取2000 kg/m3。

为了直观地了解对比两种不同叶型的搅拌器对于磷酸萃取过程中的搅拌悬浮固相物的能力,本文在叶轮上方,搅拌槽水体以内,设置了一个体积分数约为1%的区域,这个区域中磷酸钙的含量高达95%,整体反应物系中,固相颗粒的体积占总体积的0.95%。

使用FLUENT 14.0并用滑移网格技术(SG)完成动静区域之间的数据传递匹配。其中旋转叶轮区为动区域,剩余水体部分为静止区域。使用Mixture模型来实现磷酸萃取过程中的两相流模拟。应用PISO算法以及标准k-ε湍流模型。两种叶型设置相同的初始条件:转速选取60 r/min,时间步长选取0.004 s,为了全面地了解整个搅拌过程,选取了30个周期作为整体的搅拌时间。

3 结果分析

1)径流式搅拌器代表圆盘涡轮式搅拌器与轴流式搅拌器代表折叶型搅拌器对比。由图5可以看出,t=10 s时,折叶型搅拌器搅拌槽内的固相物由重力的作用向下扩散,而圆盘涡轮式搅拌器搅拌槽中的固相物已经蔓延至槽底;t=14 s时,折叶型搅拌器搅拌槽中的固相物由搅拌器的混合作用有向槽顶向上流动的趋势时,圆盘涡轮式搅拌器的固相物已经大部分聚集于槽底,主要集中于叶轮下方。t=18~22 s的时间段,折叶型搅拌器搅拌槽内的固相物渐渐散开扩散于槽内而圆盘涡轮式搅拌器还有相当部分的固相物沉淀于叶轮下方,槽内其他地方的固相物也没有完全打开;t=30 s时,折叶型搅拌器固体颗粒已经相对均匀地分布于槽内,而圆盘涡轮式搅拌槽内的硫酸钙颗粒依然集中于局限的区域。由此看出,在磷酸萃取过程中,折叶型搅拌桨对于固相物颗粒(硫酸钙为主)的扩散混合作用要优于圆盘涡轮式搅拌器。

2)折叶型搅拌器与双层折叶搅拌器对比。由图5可以观察到,在t=10 s时,双层折叶搅拌器与普通折叶搅拌器的固相物颗粒分布情况基本相似,均受到重力的作用,密度较大的硫酸钙颗粒向槽底移动;当t=14 s时,双层折叶搅拌器搅拌槽中的固相物有着明显的从槽底向上运动的趋势,而普通折叶搅拌器固体颗粒向上运动的趋势并不明显;t=18 s时,双层折叶的搅拌槽中已形成了一个浓度相对集中的区域,且完全处于悬浮状态,而折叶型搅拌器搅拌槽中还有相当一部分固相物十分接近槽底,但已有向上运动的趋势;t=22 s时,双层折叶的搅拌槽中固相物已分布较广,固相物被分散于初始固相物的另一端,而单折叶型搅拌器搅拌槽中的固相物只有约为10%的部分到达槽的另一端;t=30 s时,双层折叶搅拌器的搅拌槽内固相物分布已十分均匀,固相物颗粒基本平均分散于截面的每个角落,而单层折叶搅拌器槽内的硫酸钙颗粒分布相对较差。

图5 0~30 s内不同搅拌器萃取槽中固液分布对比图

以转速为n=60 r/min为例,普通折叶型搅拌器整体功率为7.89 W,而双层折叶式搅拌器的运转功率为9.15 W,对比普通折叶型搅拌器功率上升不到16%,从整体搅拌效果的改善来看,功率的增加值在可接受范围之内。

4 结论

1)通过非定常的形式,利用Mixture模型,以随时间推移的眼光对圆盘涡轮式搅拌器及折叶型搅拌器在介质为浓磷酸和磷石膏的混合物中进行了固液两相流数值模拟,得出结论:磷酸萃取过程的相同时间内,折叶型搅拌器的搅拌效果优于圆盘涡轮式搅拌器。

2)对比模拟计算了双层折叶型搅拌器与折叶型搅拌器在磷酸萃取过程中的搅拌情况,发现双折叶搅拌器的搅拌性能明显优于折叶型搅拌器。

(编辑 马忠臣)

作者简介:张正阳(1989—),男,硕士,工程师,主要从事水力机械设计工作。

收稿日期:2021-11-29