液力变矩器泵轮轴套焊接对流体性能影响研究

彭小龙,凌锡春,蒋勇

(重庆红宇精密工业集团有限公司,重庆 402760)

0 引言

液力变矩器是以液体为介质的叶片机械,当应用于汽车传动系统时,其与发动机匹配是否得当,直接影响汽车的动力性和经济性,因此在设计液力变矩器时需按照发动机特性确定液力变矩器的流体性能并作为设计输入[1]。液力变矩器流体性能主要评价指标为变矩比k、效率η、容量特性系数C,其由液力变矩器循环圆流道、ATF油特性共同决定。在实际研发过程中,为缩短液力变矩器研发周期,减少研发成本,采用计算流体力学CFD的方法对液力变矩器的内部三维流场进行分析预测,并根据仿真分析计算结果针对性地对循环圆进行优化调整[2],最终得到符合目标要求的流体性能及流道模型作为样件制造的依据。泵轮总成是液力变矩器循环圆的一个重要组成件,其由泵轮、泵轮轴套两部分构成,通过环焊方式形成一整体组件。泵轮总成的构成件均为薄壁件,在焊接过程中易产生形变,造成泵轮总成的尺寸、轮廓与理论设计发生偏差。在以往研究中发现,液力变矩器循环圆面积、循环圆椭圆形状变化均会导致流体性能改变[3],因此泵轮轴套焊接易造成流体性能偏差。

为分析泵轮轴套焊接对流体性能的影响,本文以某220循环圆液力变矩器为例,通过SYSWELD有限元分析软件确定泵轮总成在泵轮轴套焊接后的变形规律;在此基础上,通过CFD仿真及试验验证泵轮轴套焊接变形对液力变矩器流体性能的影响,提升快速正向设计研发能力。

1 泵轮轴套焊接对循环圆的影响分析

液力变矩器循环圆由泵轮、导轮、涡轮叶栅及三者间的无叶栅区构成,其结构如图1所示。通过ATF油在循环圆中的流动实现机械能与液体能间相互转换。

图1 液力变矩器循环圆流道组成

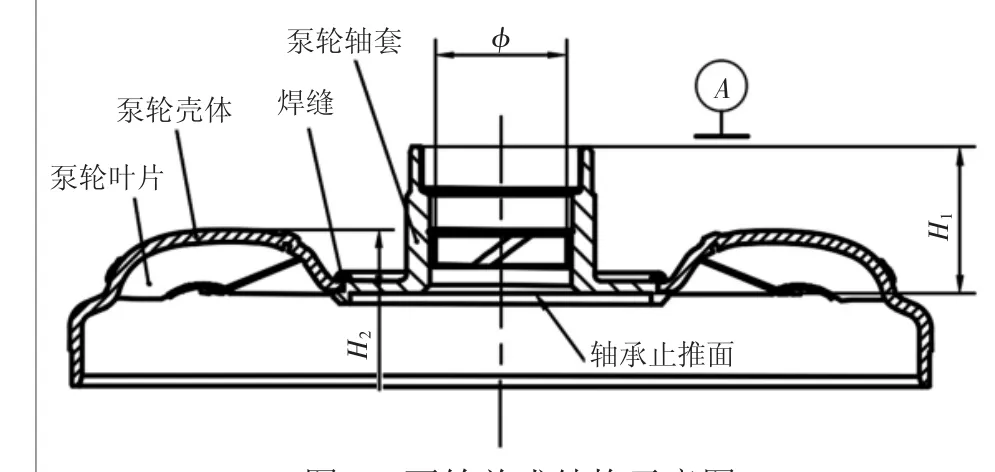

泵轮总成由泵轮壳体、泵轮叶片及泵轮轴套组成。泵轮叶片与泵轮壳体组成泵轮总成的叶栅区,泵轮轴套与泵轮壳体通过止口进行定位,采用焊接方式形成整体组件,其结构如图2所示,泵轮叶栅与导轮、涡轮叶栅间的轴向间距通过止推轴承面与泵轮壳体间的相对高度尺寸(H2)控制。但在实际工程中为保证液力变矩器与变速箱的轴向对接尺寸,通常泵轮轴套焊接后以轴套拨叉端面为基准(A基准)对轴承止推面进行车加工,以保证轴向尺寸H1、H2尺寸通过尺寸链间接控制。

图2 泵轮总成结构示意图

在泵轮轴套的焊接过程中,由于焊接时温度场分布不均匀,焊缝区域温度高,母材温度相对较低,同时冷却过程中焊缝区金属液体收缩受限,在构件内部形成了焊接残余应力[4]。受焊接残余应力的影响,泵轮壳体、泵轮叶片产生形变,导致泵轮叶栅变化,同时泵轮壳体、泵轮轴套的焊接变形也将导致H2尺寸变化,导致泵轮叶栅与导轮、涡轮叶栅间的轴向间距改变。

2 焊接有限元模型分析

2.1 有限元网格模型

泵轮轴套与泵轮壳体焊接采用熔化极气体保护焊MAG焊接方式,焊缝为环形焊缝,焊缝截面直径为98 mm,接头形式为对接接头,焊缝余高为1.5~2.0 mm。在SYSWELD中建立几何模型并进行网格划分,根据焊接过程中的温度梯度变化在焊缝及其附近区域采用较细网格,以提高计算精度,远离焊缝区域采用较稀疏的网格,以节约计算时间。有限元网格模型如图3所示,共139 455个3D单元,其中六面体网格占比97.53%。

图3 泵轮总成有限元网格模型

2.2 参数设计

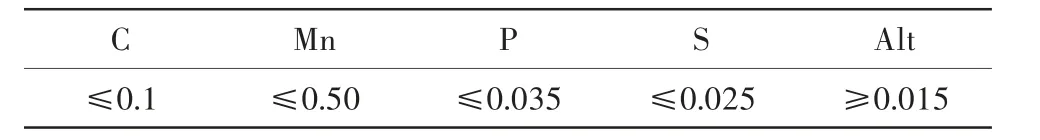

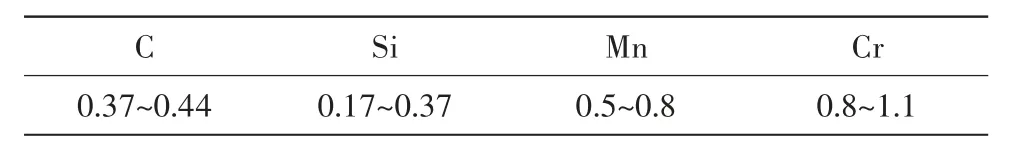

泵轮叶片材料为DC01,泵轮壳体材料为SPHE,泵轮轴套材料为40Cr,其材料化学组成如表1~表3所示。

表1 泵轮叶片(DC01)化学成分质量分数 %

表2 泵轮轴套(40Cr)化学成分质量分数 %

表3 泵轮壳体(SPHE)化学成分质量分数 %

本案例焊接方式采用MAG焊,焊接速度为700~750 mm/min,焊接电流为140~160 A,焊接电压为17~20 V,采用双椭球热源模型作为热源模型,并参照实际焊接工装对焊接模型进行约束,焊接技术参数如表4所示。

表4 焊接技术参数

在焊接向导中对参数进行设置,进行热源模型校核,截面温度场如图4所示,与实际焊接试样进行比对,焊缝熔池、热影响区域与实际状态一致。

图4 焊缝截面温度场与实际状态对比

2.3 求解与分析

泵轮轴套经环焊后冷却至室温20 ℃,整个泵轮总成变形量趋势如图5所示。泵轮总成整个总成节点位移量的变化范围为0~0.59 mm,从颜色分布可以看出,变形最大区域在泵轮轴套轴承止推面上,最大为0.59 mm,与实际测得的轴套焊后轴向变形量0.55 mm基本相符。泵轮外壳与泵轮轴套搭接止口处变形量为0.33~0.42 mm,泵轮叶栅区域基本在0.1 mm以下,变形量可忽略不计。

图5 泵轮轴套焊接变形趋势

3 CFD有限元模型分析

根据SYSWELD分析结果可得知:1)泵轮叶栅区域整体变形量微小,可忽略不计;2)泵轮轴套轴承止推面焊后高度提升0.59 mm,即按理论尺寸车加工并进行装配后,泵轮叶栅与其它叶栅间距减小0.59 mm。

根据以上结果对CFD三维模型进行调整,进行流体仿真,并与调整前的仿真结果进行对比。

3.1 有限元网格模型建立

为了减少计算量并保证计算精度,使用周期性边界条件:计算模型包含1个泵轮流道、1个涡轮流道、1个导轮流道,并在软件中设置各轮之间的Pitch Rati,Pitch Rati=360°÷叶片数。

运用TURBOGRID软件分别对泵轮、涡轮和导轮流道模型进行网格划分,生成全六面体网格,如图6所示。

图6 流道模型

3.2 边界条件设定

在CFD计算中,整个流体为封闭的内流场,需要设置各个叶轮的进出口交互面和旋转的周期面,内环、外壳和叶片为无滑移的壁面,泵轮与涡轮交互面处压力为0.7 MPa,参照试验转速设定泵轮转速,涡轮转速按0~0.92速比进行设定,液力传动油参数为:密度为813 kg/m3,动力黏度系数为6.038×10-3Pa·s。

3.3 结果分析

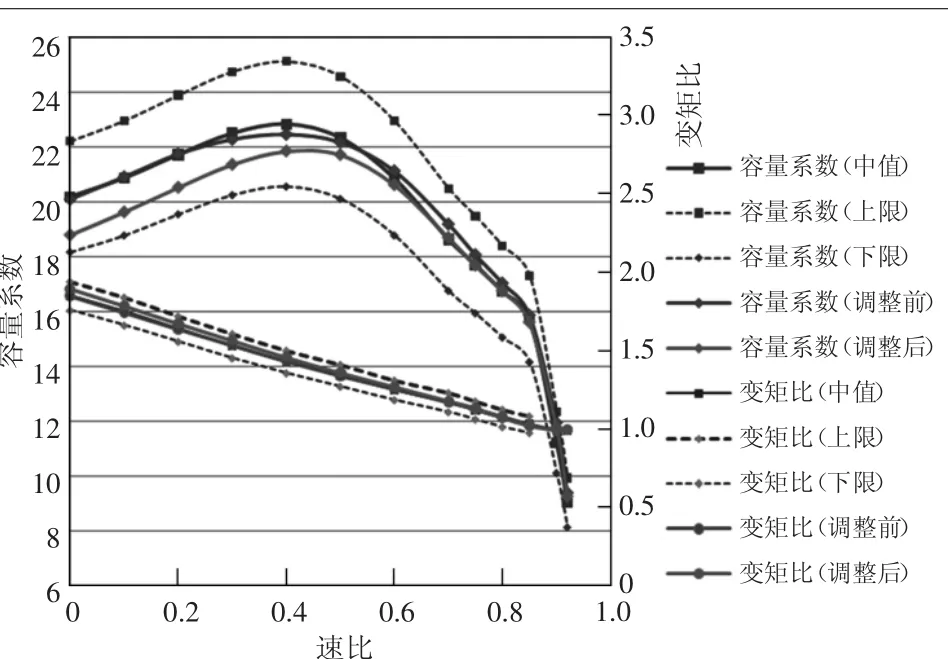

通过CFD仿真计算得到不同速比下的叶片压力分布云图及对应转矩,压力分布云图如图7所示。根据泵轮、涡轮的转速及转矩,计算出不同工况下液力变矩器的变矩比、容量系数(如表5),得到性能曲线,如图8所示。

图8 某220 液力变矩器流体性能仿真计算曲线对比

表5 三维模型调整前后CFD仿真结果

图7 不同工况下泵轮叶片的压力云图

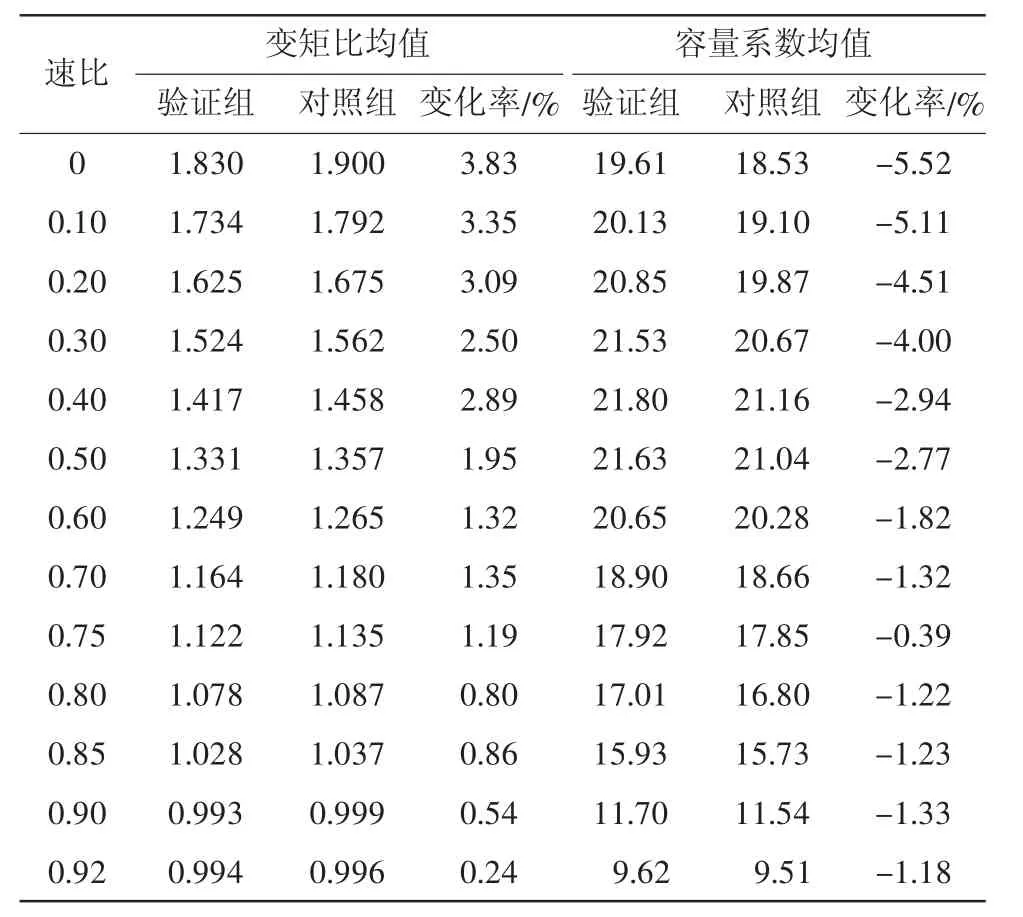

式中:k为变矩比;TT为涡轮转矩,N·m;TP为泵轮转矩,N·m;K为容量系数,N·m/(r/min)2;nP为泵轮转速,r/min。

对于液力变矩器流体性能,一般要求变矩比公差为±5%,容量系数公差为±10%。根据仿真计算得出性能曲线进行对比分析,随着泵轮叶栅与其它工作轮叶栅间距的减小,容量系数及变矩比均发生较大变化。在低速比时变化最为明显:0速比时变矩比上升2.4%,容量系数下降6.55%,随着速比增加,变矩比及容量系数变化率呈减小趋势,速比为0.8时变矩比下降0.3%,容量系数下降1.73%,如表5所示。

4 试验验证

为验证CFD仿真分析结果正确性,采用10套液力变矩器,分为2组,进行对比试验验证,其中组一为对照组,泵轮总成各零部件不作调整;组二为验证组,根据SYSWELD分析结果,对泵轮轴套止口高度进行调整,预留0.6 mm焊接变形量,其余零部件不作调整,以保证泵轮轴套车加工后装配时循环圆尺寸符合理论设计。

为避免其它工作轮带来的影响,涡轮与导轮不变,仅对泵轮进行更换后重新组装焊接,进行流体性能测试。

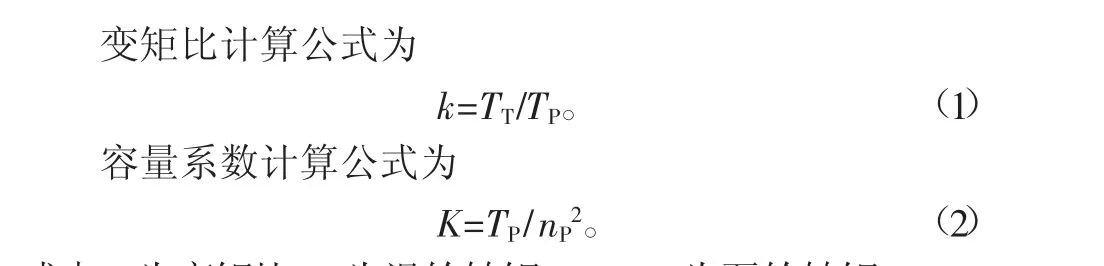

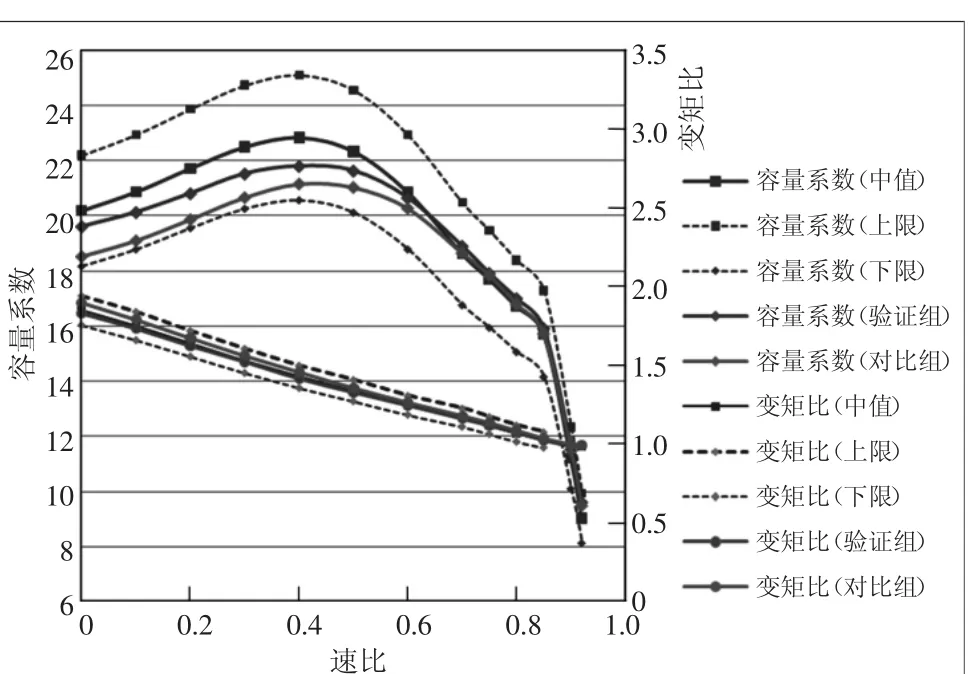

根据测试得到的泵轮、涡轮的转速及转矩均值得到变矩比、容量系数及性能曲线,如表6、图9所示。

表6 试验验证数据

图9 某220 液力变矩器流体性能试验曲线对比

通过试验对比发现,随泵轮叶栅与其它工作轮叶栅间距减小0.6 mm后,0速比的变矩比上升3.83%,容量系数下降5.52%,0.8速比的变矩比上升0.8%,容量系数下降1.22%,变化趋势与CFD仿真结果吻合。

5 结语

1)应用SYSWELD有限元分析软件分析了泵轮总成焊接变形。分析结果表明,泵轮轴套焊接后,泵轮叶栅区未发生明显变形,泵轮轴套止推面及泵轮止口位置附近产生明显变形,变形量约为0.59 mm,泵轮轴套处变形量与实际情况吻合。

2)采用CFD有限元分析软件进行了分析。分析结果表明,随泵轮叶栅与其它工作轮叶栅间间距减小,流体性能产生变化,变矩比呈增加趋势,容量系数呈减小趋势。

3)进行了试验验证,试验验证数据与CFD有限元分析结果进行对比后发现,流体性能变化趋势与仿真结果吻合。

4)依据焊接变形趋势,在泵轮轴套设计时通过调整止口尺寸预留一定的轴向尺寸,以抵消泵轮轴套焊接后的变形量,可在保证泵轮总成轴向高度的前提下减小样件流体性能与仿真计算间的偏差。

——变矩器的锁止控制