铝制散热翅片低温钎焊技术研究

杨飞,羊应官,龙辉文,杨竹溪

(北京理工大学 重庆创新中心,重庆 401120)

0 引言

随着电子设备功能的逐渐增强,体积越来越小,而其功耗却越来越大,以毫米波雷达常用芯片AWR2243为例,其体积功率密度已达到50 W/cm3。由此带来的问题就是其发热量急剧增加,若热量不能及时散出,将直接影响芯片的性能及使用寿命,从而影响整个设备的可靠性[1]。因此,散热问题已成为高体积功率密度电子设备不可忽略的重大问题。

常用的散热方式是将芯片热量通过热传导方式传递至散热翅片,再通过空气进行冷却。热传导介质通常是热管或者铝基板,而热传导介质与散热翅片之间的连接通常采用机械连接,传递热阻较大,不利于热传导。因此,改善热传导介质与散热翅片之间的热阻是提高散热性能的重要途径[2]。

本文采用将热管或者铝基板与散热翅片以焊接的方式进行连接,从而降低两者之间的热阻。首先制作了铝块作为试件,在铝件表面进行镀镍、镀铜,再涂覆Sn63/Pb37低温焊膏,最后在回流焊炉内将两者焊接。其焊接机理为镀铜层与焊膏发生了冶金反应,形成一层很薄的金属间化合物Cu6Sn5,从而实现了紧密连接。该连接方式最大程度降低了连接热阻,提高了热传导性能。文中对焊后的焊块进行了焊缝力学性能拉伸检测,以及对散热翅片与基板焊接的焊缝进行了X射线检测。结果表明此种低温焊接方式满足强度设计要求[3]。

1 试验材料和方法

1.1 试验材料及试件准备

电子设备壳体常用材料为防锈铝合金5A06,散热翅片材料为铝合金3003,为保证焊接试块与产品材料一致性,故选用材料为5A06的基板,材料为3003的焊件。

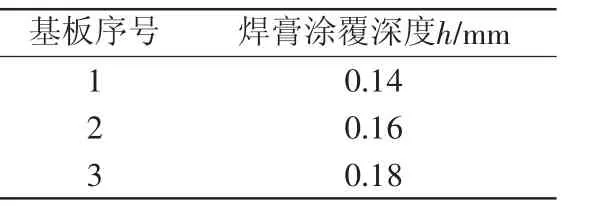

为验证焊膏涂覆深度对焊接剪切强度的影响,加工不同涂覆深度尺寸的基板数量3块,在基板上铣加工出涂覆焊膏区域,基板外形尺寸如图1(a)所示,其涂覆深度如表1所示。加工相同尺寸的焊件数量3块,其尺寸如图1(b)所示。试块焊接示意图如图1(c)所示。

表1 基板涂覆深度表

图1 试块尺寸及焊接示意图

1.2 电镀工艺

铝合金的焊接性能较差,又加上焊膏在铝合金表面润湿性能较差,无法直接钎焊铝合金。为使焊膏与铝块紧密结合,本文采用在铝合金表面电镀一层过渡层,使镀层与焊膏实现紧密结合。

若在铝合金表面直接镀铜,其镀铜层与基体之间的连接强度较差,故在镀铜前在铝合金表面先镀镍,作为打底层,再镀铜,该工艺能够显著提高镀铜层与基体之间的连接强度。

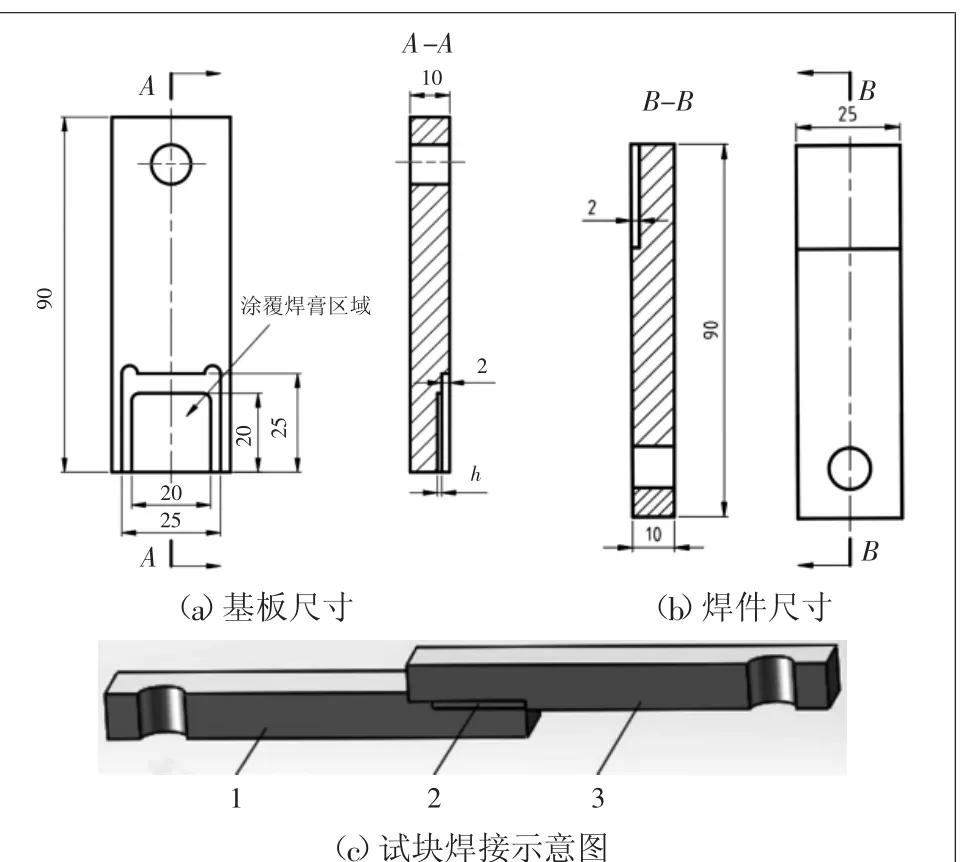

铝合金电镀镍的一般工艺流程为:脱脂碱蚀二合一→水洗→酸洗→水洗→去灰→水洗→碱性活化→浸锌→水洗→镀镍→水洗→烘干。电镀镍溶液组成及工艺条件如表2所示。镀镍层厚度控制在3~5 μm。

表2 电镀镍溶液组成及工艺条件

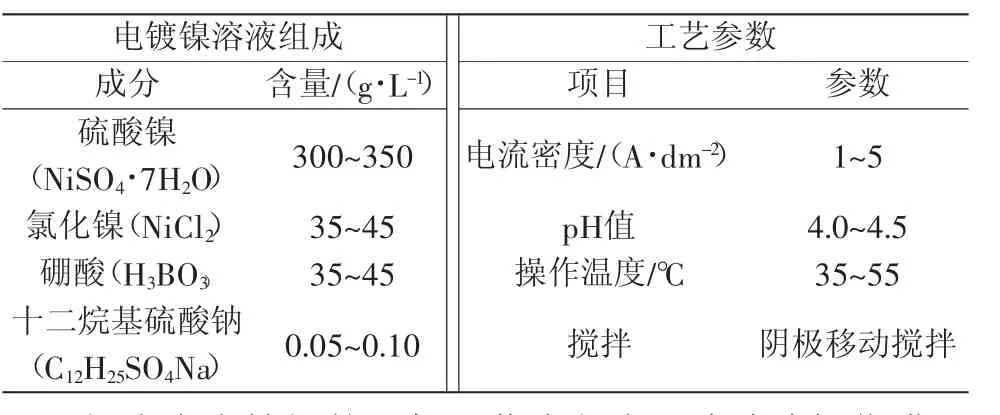

铝合金电镀铜的一般工艺流程为:除油除氧化膜二合一→水洗→酸中和→水洗→预处理→水洗→电镀→水洗→烘干。电镀铜溶液组成及工艺条件如表3所示[4]。镀铜层厚度控制在15~25 μm[5]。

表3 电镀铜溶液组成及工艺条件

1.3 涂覆焊膏

焊膏选用Sn63/Pb37中温锡铅焊膏。将焊膏均匀涂覆在每个基板上的涂覆区域,填满并刮去多余焊料。该焊膏预热温度为90~150 ℃,熔点为183 ℃。

1.4 钎焊工艺

1.4.1 预热及钎焊温度仿真

焊接过程中,试件是在工装夹持下进入回流焊炉内进行焊接,为得到焊接的预热时间及焊膏温度,使用ANSYS软件对焊接过程进行模拟仿真。

1)材料参数。5A06材料导热系数随温度的增加而增加,其导热系数如图2所示。

图2 材料5A06的导热系数

Sn63Pb37焊膏相关物性参数如表4所示。

表4 Sn63Pb37物性参数

2)温度边界条件。高温回流焊炉共10个温区,每个温区可设置不同温度,最高温度300 ℃,托盘行进速度为700 mm/min,从入口至出口总长度为3700 mm,焊件在每个温区的停留时间为31.7 s,相邻温区之间的过渡距离约为80 mm,时间为6.9 s。因此,ANSYS仿真环境温度按照试件在回流焊炉内行进过程中的温度进行设置,回流焊炉各温区温度初始设置如图3所示。

图3 回流焊炉各温区温度设置

环境温度设置为25 ℃,焊件在回流焊炉内受热辐射及热氮气对流而升温,其中热辐射可通过式(1)转换为对流传热系数hr:

其中,q为施加在单位面积上的总热量,J/m2。

对焊件及工装上下表面按式(4)编辑UDF命令对焊件施加对流载荷[6]。

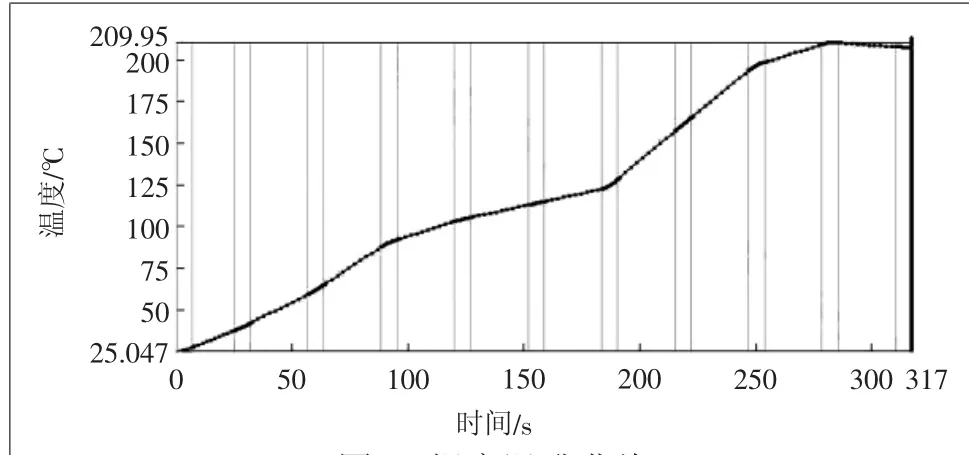

3)查看结果。仿真结果得到焊膏的温升曲线如图4所示。从图中可以看出,焊膏从25 ℃升温至预热温度100 ℃所需时间约为118 s,此时焊块温度如图5(a)所示;温升至190 ℃所需时间为247.7 s,此时焊块温度如图5(b)所示,该时刻已超过焊膏熔点;在283.5 s时,焊膏温度达到最高,为208.9 ℃,此时焊块温度如图5(c)所示;在出回流焊炉时焊块最大温度为207 ℃,此时焊块温度如图5(d)所示。200 ℃以上温度持续时间约40 s,由温度曲线可得出,此温度设置满足焊接过程。

图4 焊膏温升曲线

图5 焊块在各时间节点的温度

1.4.2 钎焊

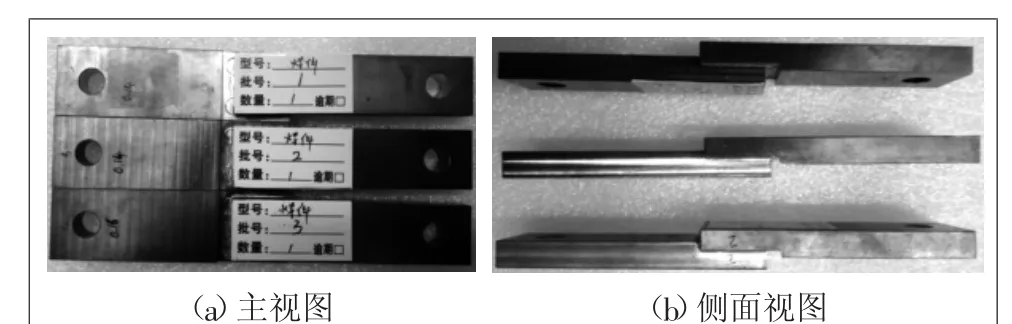

将基板与焊件进行装配,并采用刚性工装进行装夹。根据ANSYS瞬态热仿真时的加载温度对回流焊炉进行参数设置。焊接完成后,空冷至室温。焊接成型后的焊块如图6所示。

图6 焊接成型后的焊块

1.5 表面处理

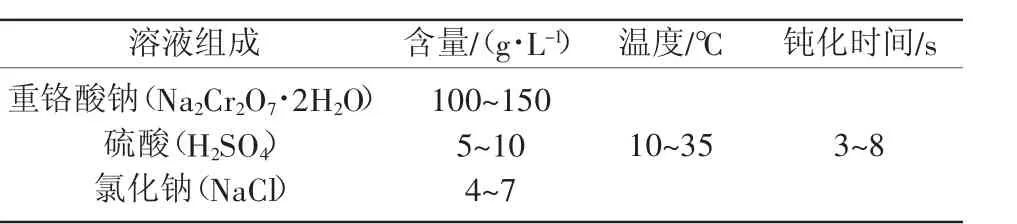

铝合金、镀铜层及焊缝在空气中防腐蚀性能比较差,在零件装入设备前通常进行表面处理以提高防腐蚀性能。本文采用的表面处理方法为钝化处理,将3个焊块进行钝化处理。钝化处理一般工艺流程为:化学除油→水洗→预腐蚀→水洗→强腐蚀→水洗→出光→水洗→弱腐蚀→水洗→钝化处理→水洗→吹干。钝化处理溶液组成及工艺条件如表5所示。

表5 钝化处理溶液组成及工艺条件

1.6 盐雾试验

为验证腐蚀对焊块焊接强度的影响,将焊块进行盐雾试验,盐雾试验按照标准GJB 150.11A-2009进行。试验温度为35 ℃±2 ℃,试验时间为96 h(2个24 h喷盐雾阶段和2 个24 h干燥两种状态,交替进行)。

2 试验检测结果与讨论

2.1 焊缝力学性能检测与分析

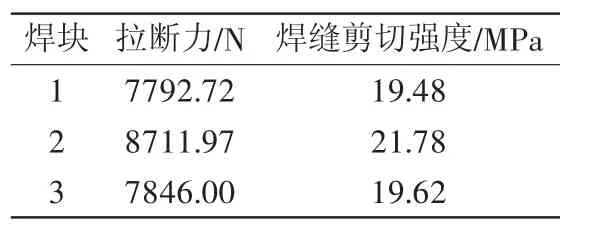

按照GB/T 11363 -2008《钎焊接头强度试验方法》对焊块进行剪切强度试验。采用拉力机UTM4204 对3个焊块进行拉力试验。得到测试曲线如图7(a)~图7(c)所示;焊块拉断后结果如图7(d)所示。根据测试曲线可以得到拉断力大小,并计算出焊缝剪切强度如表6所示。焊缝剪切强度平均值为20.3 MPa,涂覆深度为0.16 mm时,焊缝剪切强度达到最大值21.78 MPa。

图7 焊块拉伸测试曲线与拉断后结果

表6 焊块拉断力与焊缝剪切强度

2.2 X射线检测

为进一步检测散热翅片与基板在上述焊接工艺条件下的焊缝质量,采用材料为3003的散热翅片与材料为5A06的基板,按照上述工艺再次进行焊接,焊接完成后的试件如图8所示。

图8 散热翅片与基板的焊接

对试件进行线切割,按照尺寸50 mm×50 mm切割一块矩形样件,采用X光对样件焊缝进行分析,如图9所示。从图9可以看出,焊缝中间区域无夹渣、气泡及裂纹等,只在焊缝的边缘处有不连续情况产生,经分析可知,这是属于少量的钎料堆积,对焊缝质量的影响较小。由此可以得出散热翅片与基板之间采用该工艺方法进行焊接是可行的。

图9 散热翅片与基板的焊缝X光检测

3 结论

通过在铝合金试块表面电镀镍3~5 μm作为过渡层,再电镀铜15~25 μm作为与焊膏冶金反应的结合层。采用ANSYS仿真软件,模拟得到了Sn63/Pb37焊膏在焊接过程中的温升曲线。将仿真中的温度设置加载到回流焊炉,实现了铝合金之间的低温钎焊。通过对焊块作钝化表面处理与盐雾试验后进行剪切强度试验,得到焊块剪切强度平均值为20.3 MPa,焊膏涂覆深度为0.16 mm时剪切强度达到最大值21.78 MPa。焊块断裂处位于焊膏与铜镀层形成的合金层,镀层无剥离和脱落现象,镀层强度满足钎焊要求。

在同等工艺条件下进行了散热翅片与基板之间焊接,并对焊缝进行X光检测,分析得到焊膏填充饱满,焊缝质量良好。

采用Sn63/Pb37焊膏低温焊接的铝合金散热翅片,可以满足热管、机箱等设备基板与散热翅片的焊接,满足小批量设备测试需求,具有一定应用价值。