碳化硅木陶瓷衍生碳材料制备及其电容性能1)

张婉婕 谢晨 王明杰 陈瑶 高建民

(北京林业大学,北京,100083)

新型储能装置超级电容器,以其储能效率高、充放电速度快、循环寿命长等优异性能,在近些年取得了快速发展[1]。电极材料的结构设计,对超级电容器的性能起重要影响。为发展具备更高能量密度的超级电容器,提高电极的电化学活性材料负载量是关键,厚电极设计能够实现这一目标[2]。但常规粉末状活性材料(如商用活性炭等)在制备厚电极过程中,由于活性材料的无序堆积以及非活性的助剂堵塞微孔,常造成电解质在电极内部的通路曲折复杂,活性材料的比表面积利用率不高,电极性能不及预期。将木材的整体结构引入超级电容器电极,可以借助木材天然通直的分级孔道结构减小厚电极内部孔结构的曲折度,改善电解质在电极内部传质效率,提高比表面积的利用率[3]。而木材的力学强度亦赋予电极材料自支撑能力,电极无需使用集流体及添加非活性的助剂即可自成一体,从而进一步提高了活性材料负载量。因此,利用木材制备的超级电容器电极获得了广泛关注[4]。然而,目前常见的将木材切片碳化后再物理活化制备超级电容器电极的思路仍然存在若干不足。出于完整保留天然木材结构,高温活化过程耗时过长(≥10 h)[5],耗费大量能源。经过碳化活化后的木材的孔径分布范围较宽,不能实现孔结构的精细调节。

碳化硅木陶瓷是利用木材制备的具有木材天然孔道结构的陶瓷材料[6];进一步利用氯气蚀刻碳化硅,可以得到孔结构能够精细调节的碳化硅衍生碳[7]。为此,本研究以椴木木材、聚碳硅烷、纳米碳化硅粉为材料,采用蚀刻碳化硅木陶瓷的方法制备碳化硅木陶瓷衍生碳电极材料;应用扫描电子显微镜观察样品的微观形貌,应用X射线衍射仪、拉曼光谱仪分析材料的物相组成,应用美国康塔Autosorb iQ物理吸附仪以氮吸附方法测量材料孔结构,应用上海辰华CHI 660E电化学工作站分析材料的电化学性能;探讨蚀刻温度对衍生碳电极结构及电容性能的影响,旨在为开发木材基新型储能材料提供参考。

1 材料与方法

1.1 试验原料

椴木气干材,购自辰林模型材料有限公司。聚碳硅烷(PCS,氧质量分数0.53%),购自宁波众兴新材科技有限公司。纳米碳化硅粉(粒径800 nm),购自河北弋贵焊材有限公司。亚氯酸钠、醋酸、二甲苯、无水乙醇,均为分析纯,购于北京化工厂。氯气,实验室自制。

1.2 试样制备

椴木木材切割为2 mm×10 mm×10 mm(轴向×径向×弦向)的方片,置于质量分数为5%、pH为4的酸性亚氯酸钠溶液中,蒸煮8 h,以脱除木质素。处理材经去离子水洗涤后,用二甲苯置换其中残留的水分。另取适量的聚碳硅烷,以二甲苯为溶剂配制聚碳硅烷质量分数为10%的溶液,并加入与聚碳硅烷质量相同的纳米碳化硅粉,超声分散得到陶瓷浆料。将处理材浸没于浆料中,真空浸渍24 h后,通风橱风干除去二甲苯溶剂,获得木陶瓷预烧结体。

将预烧结体置于石墨坩埚中,利用管式炉在流动氩气保护下,以5 ℃/min升温至1 000 ℃并保温1 h。样品随炉冷却,得到具有木材结构的碳化硅木陶瓷。将木陶瓷样品放入管式炉中加热至不同温度(700、800、900、1 000 ℃),向管式炉通入氯气2 h以蚀刻碳化硅层,蚀刻尾气以氢氧化钾溶液吸收。蚀刻后的样品,经砂纸打磨至1.2 mm厚,得到具有木材孔道结构的碳化硅木陶瓷衍生碳电极。衍生碳样品依蚀刻温度的不同,分别命名为SiC-CDCs-T(T为蚀刻温度);未蚀刻的碳化硅木陶瓷作为对照,命名为SiC-X。

1.3 衍生碳样品结构表征方法

用扫描电子显微镜(SEM,SU8010,日本日立)观察样品的微观形貌;用X射线衍射仪(XRD,Ultima Ⅳ,日本理学)、拉曼光谱仪(RM5,英国爱丁堡仪器)分析材料的物相组成;用美国康塔Autosorb iQ物理吸附仪,以氮吸附方法测量样品孔结构;用布龙瑙尔-埃梅特-特勒(BET)方法计算样品比表面积;由等温线吸附分支,采用密度泛函理论(DFT)模型计算孔径分布。

1.4 衍生碳样品电化学性能测定方法

以浓度为6 mol/L的KOH水溶液作为电解液,以样品为工作电极、铂电极为辅助电极、饱和甘汞电极为参比电极,搭建3电极测试系统。用上海辰华CHI 660E电化学工作站进行循环伏安、恒电流充放电、电化学阻抗谱的测试。样品的面积比电容(C,单位为mF/cm2),根据恒电流充放电数据进行计算:C=(I×Δt)/(ΔU×S);I为放电电流(单位为mA)、Δt为放电时间(单位为s)、ΔU为放电电位差、S为电极几何面积(单位为cm2)。

2 结果与分析

2.1 样品形貌

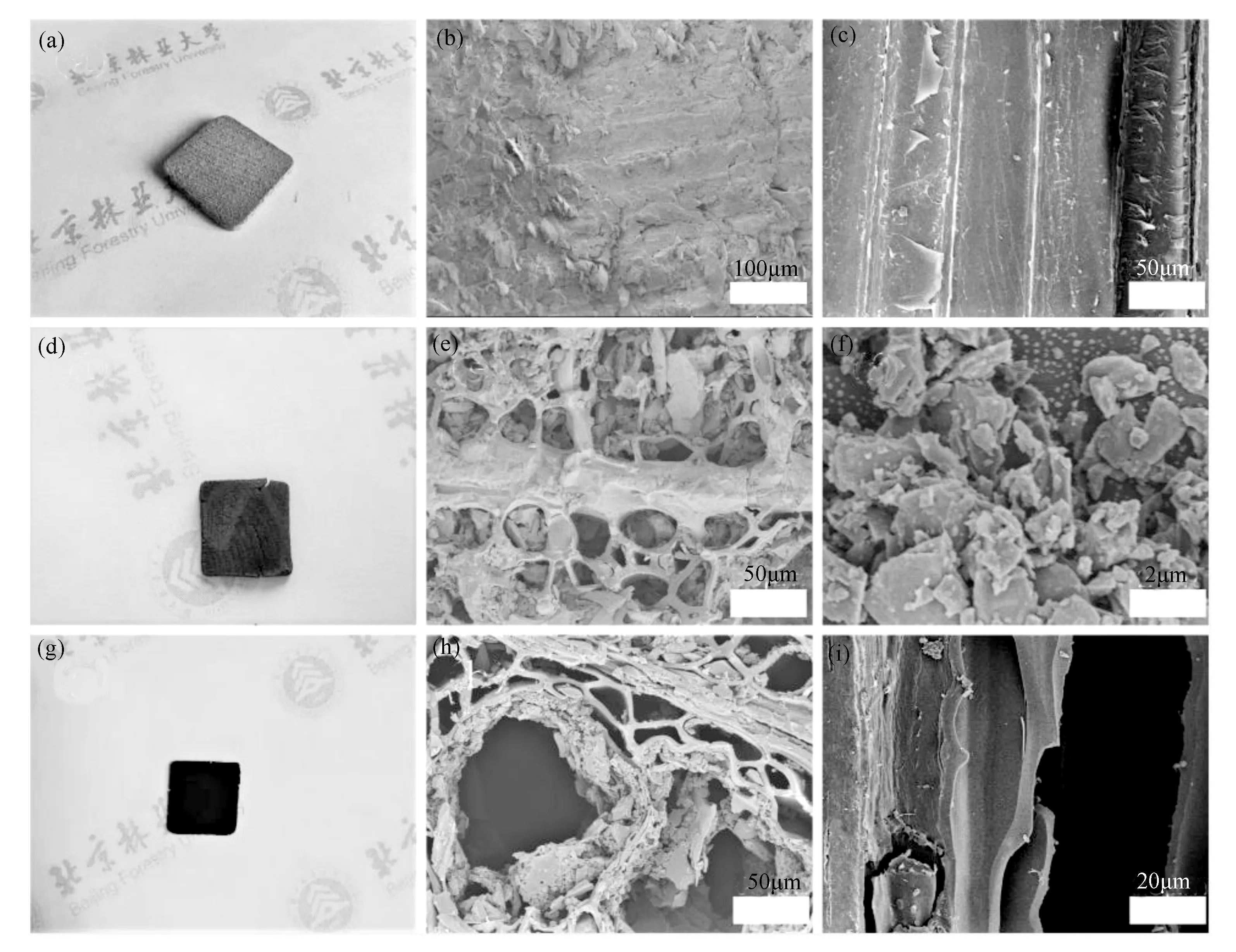

碳化硅晶格结构中的硅原子被氯气原位蚀刻,得到具有纳米结构的碳化硅衍生碳材料。可见经过700℃氯气蚀刻后,材料表面转变为炭黑色(见图1(g))。从横切面上(见图1(h))可以观察到少量未反应的碳化硅-衍生碳混合物堆积在木材孔道内壁,但从纵切面上(见图1(i))已经观察不到大尺寸颗粒物的存在。

图1 木陶瓷预烧结体、碳化硅木陶瓷及木陶瓷衍生碳样品的宏观与微观形貌

2.2 样品物相组成

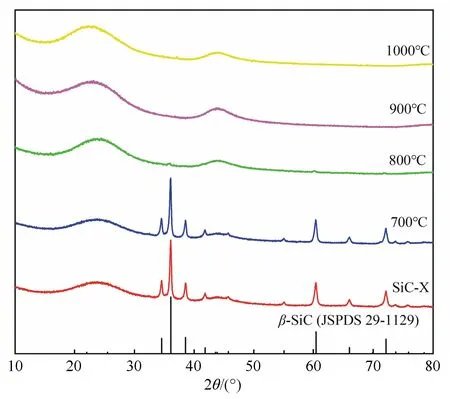

图2 不同样品的X射线衍射谱图

随着蚀刻温度的进一步提高,其余3组样品均未发现SiC的特征峰,证明SiC在蚀刻过程中充分反应。这3组样品在2θ为23°、44°附近能观察到明显的宽化衍射峰,分别对应石墨的(002)和(100)晶面,乃是无定形碳的典型特征。证明800 ℃及以上温度条件进行的氯气蚀刻,能将碳化硅木陶瓷转化为碳化硅木陶瓷衍生碳,最后得到物相为来自木材和碳化硅的无定型碳。

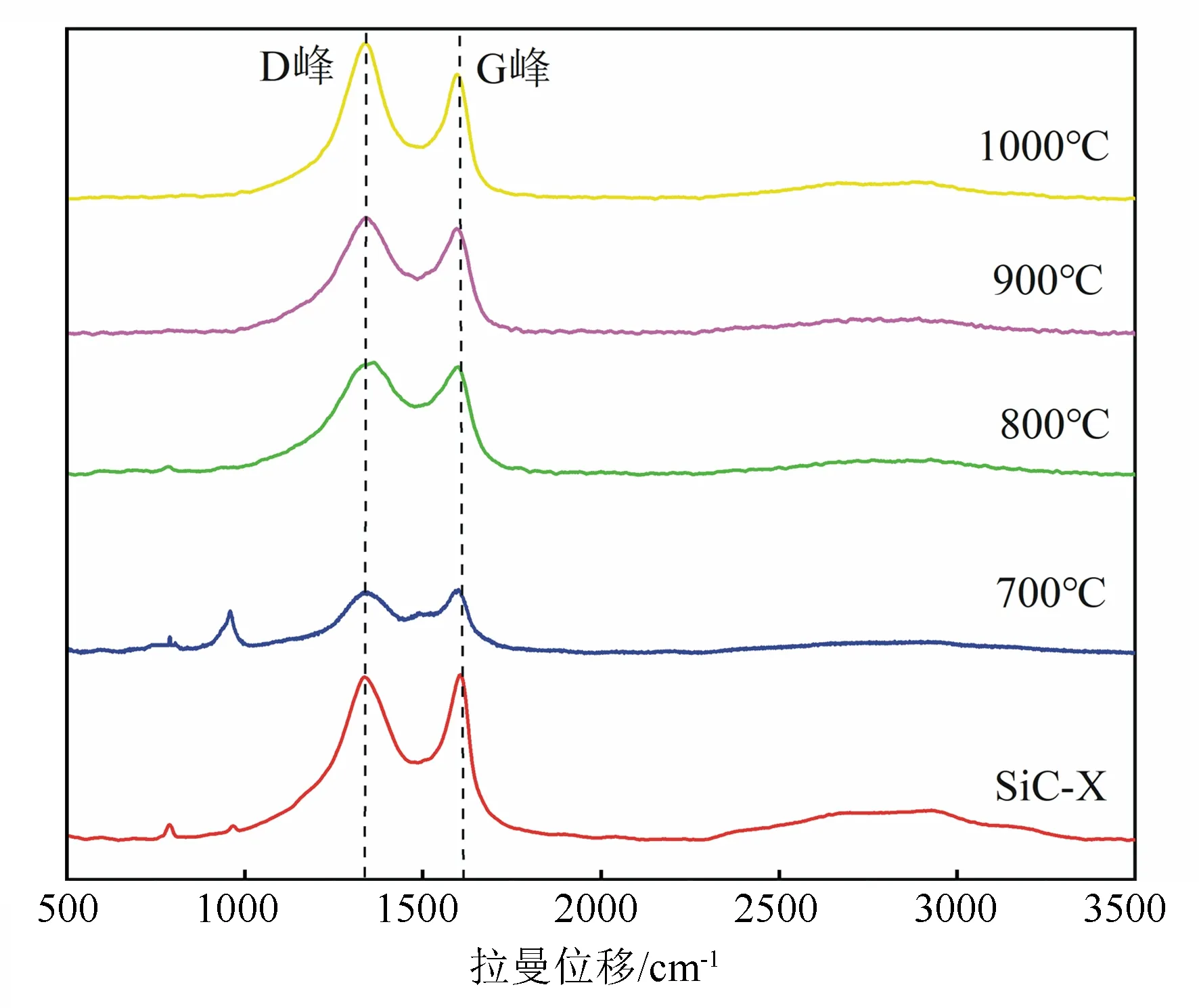

由衍生碳材料的拉曼光谱(见图3)可见:全部4组衍生碳材料样品,均能在1 339、1 595 cm-1位置附近发现2个明显的峰,分别对应了碳材料的D峰、G峰[10]。其中,D峰由碳层结构缺陷造成,而G峰来自有序的sp2杂化碳原子面内伸缩振动,代表有序的石墨结构。因此,二者强度的比值(ID/IG)能够表示结构的无序化程度。SiC-CDCs-700℃、SiC-CDCs-800℃、SiC-CDCs-900℃、SiC-CDCs-1000℃样品的强度比值(ID/IG),分别为0.97、1.03、1.11、1.24。如前所述,衍生碳的碳层结构来自氯气在高温下将硅原子从碳化硅晶格中剥离后留下的无定形碳。结合X射线衍射表征结果,可见蚀刻温度越高,蚀刻越彻底,生成衍生碳的无序度越高。

图3 不同样品的拉曼光谱

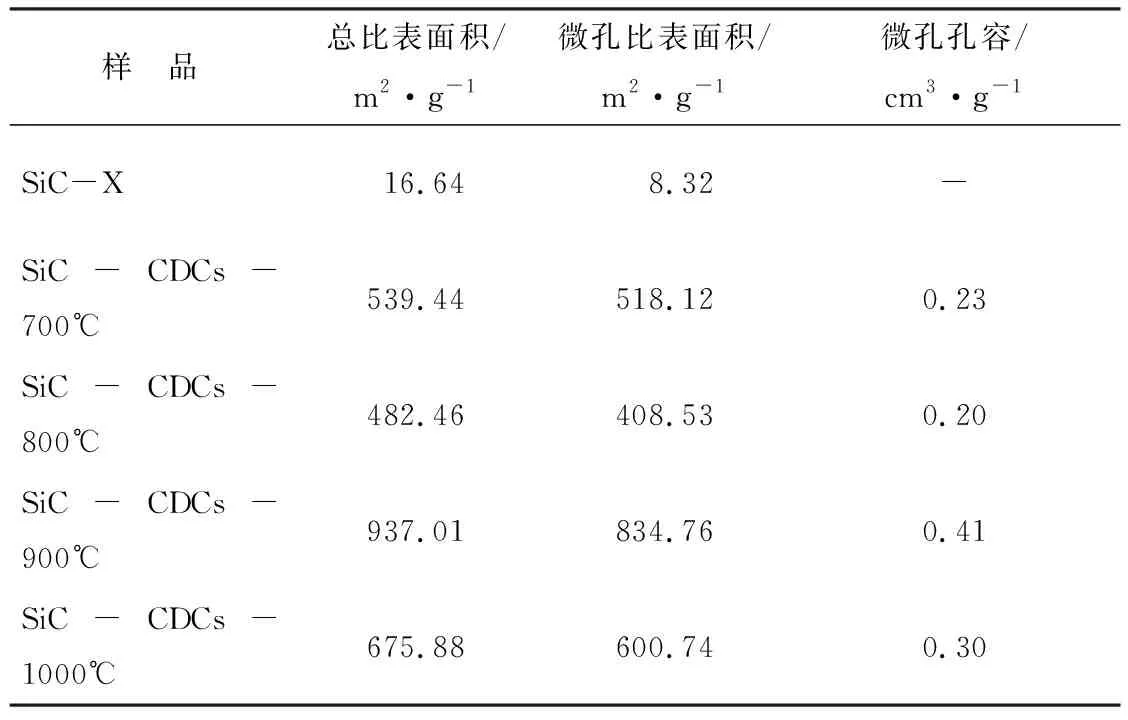

2.3 样品的比表面积与孔径分布

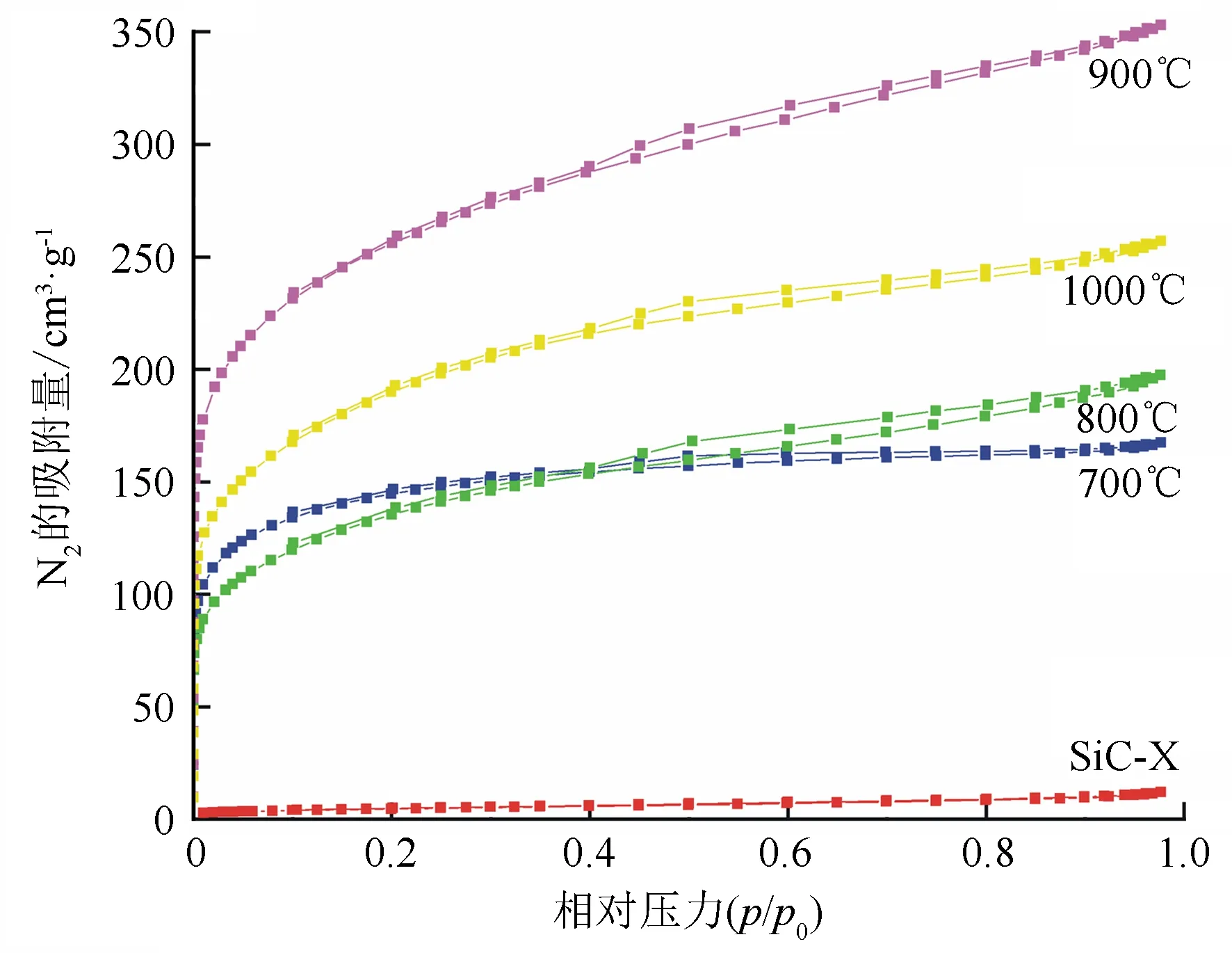

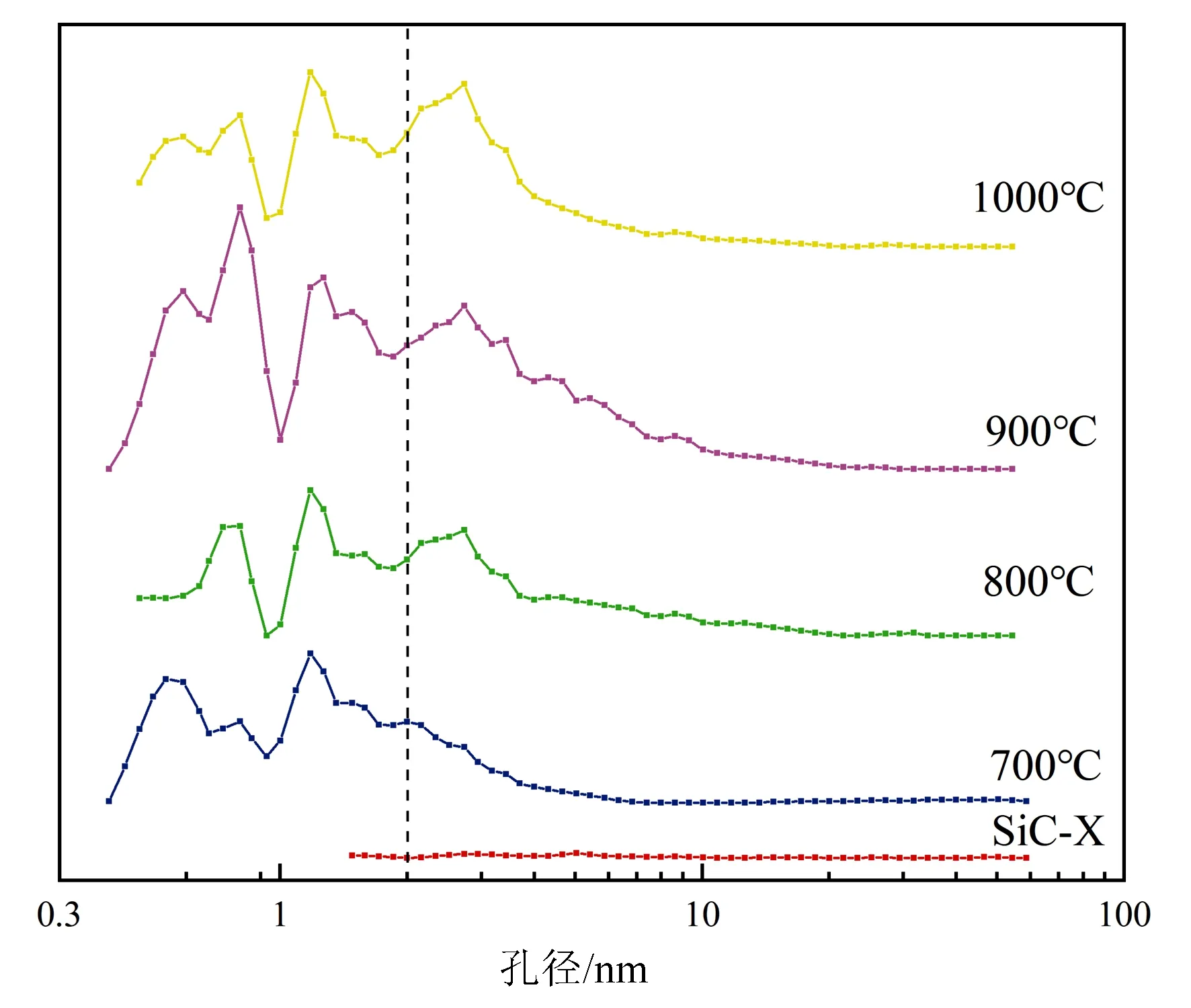

由图4可见,SiC-X样品几乎不发生N2的吸附(或脱附),其原因为碳化硅木陶瓷的主要孔结构是超出氮吸附测定范围的大孔(孔径>50 nm)。各SiC-CDCs-T样品的N2吸附(或脱附)等温线表现为Ⅰ型和Ⅳ型混合形式(见图4),说明经过氯气蚀刻后,碳化硅晶格内的硅原子被移除,原位形成纳米级的微孔[11],因此。其中,在低压区段(P/P0<0.1)可见吸附曲线快速增长,且与脱附曲线基本重合,证明经过蚀刻后的样品表面产生了大量微孔(孔径<2 nm)。随着相对压力的提高,样品对N2的吸附与脱附量产生差距,等温线出现H4型回滞环,代表样品中存在部分狭缝型介孔结构(2 nm<孔径<50 nm),阻碍了孔内N2的脱附。在相对压力(P/P0)接近1.0时,等温线尾部略微上扬,代表样品内存在大孔。由图4、表1可见:通过调节蚀刻温度,可以调节材料的比表面积。蚀刻温度为900 ℃时,SiC-CDCs-900℃吸附等温线的平衡吸附量和在低相对压力区的吸附量最高,表明与其他蚀刻温度时制备的衍生碳材料相比,SiC-CDCs-900℃具有更大的比表面积。本研究没有单纯依赖聚碳硅烷热裂解转化形成的碳化硅作为单一的碳化硅来源[12],而是通过向聚碳硅烷溶液中分散低成本的纳米碳化硅粉体,以提高碳化硅木陶瓷中的碳化硅得率,在保证材料具有大比表面积的基础上,降低了制备成本。而对于衍生碳材料的孔径分布,由图5可见:衍生碳样品的孔径分布窄而集中,主要为孔径2 nm以下的微孔。随着蚀刻温度的提高,孔径分布向介孔方向移动。当蚀刻温度达到1 000 ℃时,介孔的含量最高。但结合表1可以发现,此时的比表面积和微孔孔容发生了下降,推测是由于蚀刻温度的提高,导致微孔结构发生破坏并扩大为介孔。

P为氮气分压;P0为吸附温度下,氮气的饱和蒸汽压。图4 不同样品N2的吸附(或脱附)等温曲线

图5 不同样品的孔径分布

表1 不同样品的比表面积和孔结构特征

2.4 电化学性能

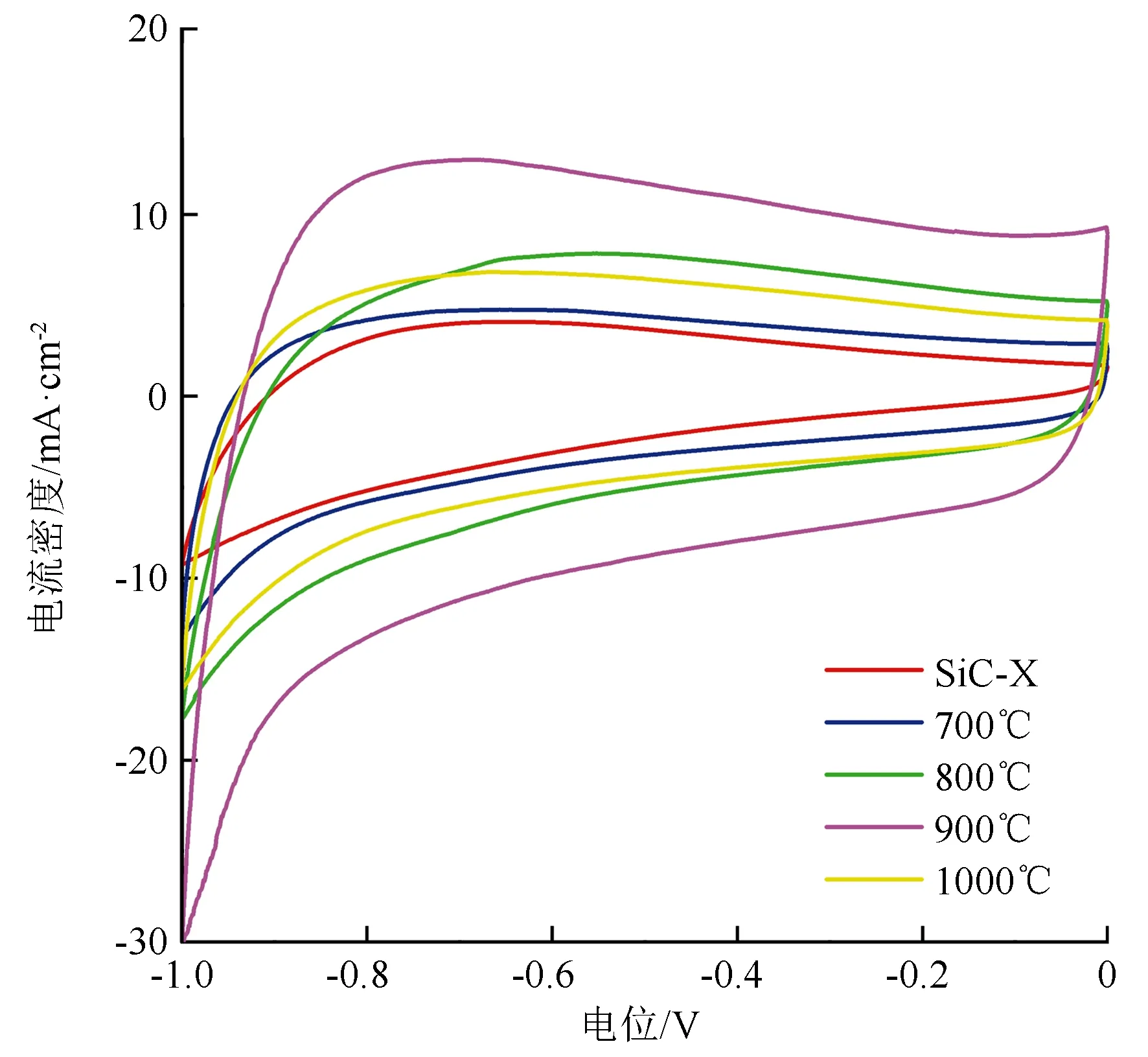

近似矩形的曲线代表理想的双电层电容特性,曲线的积分面积则与电容量正相关[13]。由于双电层储能过程中,主要由微孔提供活性位点,贡献容量,因此电极的电容量受电极比表面积的重要影响。由图6可见:在1 mV/s扫描速率时,SiC-X样品的循环伏安曲线变形明显,积分面积小。这是由于其导电性差,比表面积低,因此电化学反应可逆性差,电容量低。而SiC-CDCs-T样品由于材质的转变(由导电性不良的碳化硅到导电的无定形碳),以及比表面积的提高,电流响应性明显改善,随蚀刻温度的提高,曲线形状向矩形发展。SiC-CDCs-900℃的循环伏安曲线的积分面积最大,表明该样品具有最大的电容量,与比表面积测试的结果相符。

图6 不同样品在1 mV/s扫描速率时的循环伏安曲线

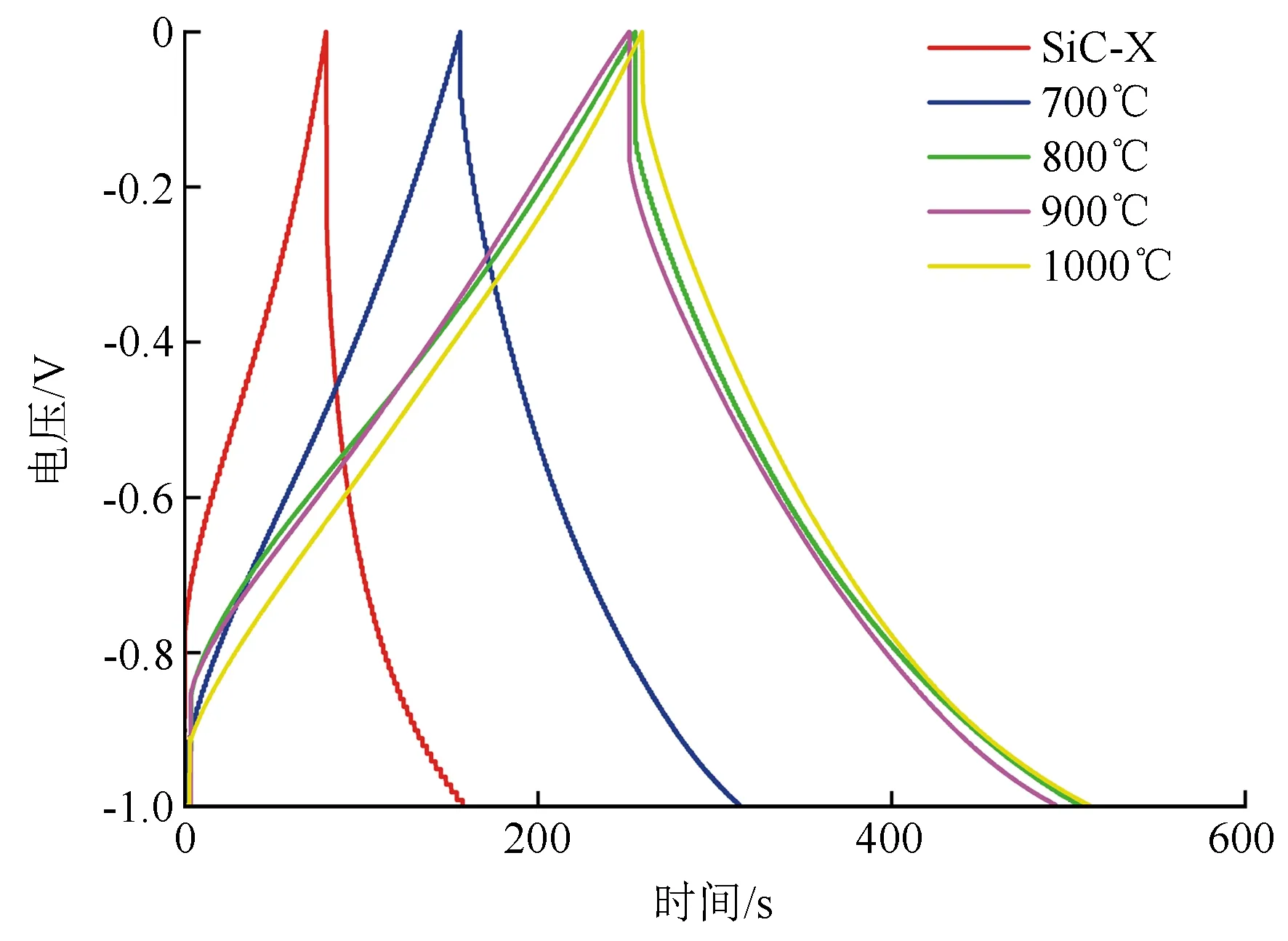

为准确计算材料的面积比电容,进一步对各组样品进行了在10 mA/cm2的大电流密度下的恒电流充放电测试(见图7)。由于SiC-X几乎没有电容能力,因此充放电时间最短,且曲线明显不对称。SiC-CDCs-T样品的充放电时间更长,曲线呈对称的三角形,表明具有较为理想的电容性能[14]。经过计算,SiC-CDCs-700℃、SiC-CDCs-800℃、SiC-CDCs-900℃、SiC-CDCs-1000℃样品,在该电流密度下的面积比电容,分别为1.037、1.596、1.716、1.649 mF/cm2。SiC-CDCs-900℃样品具有最优异的比电容量,与循环伏安测试结果表现一致。

图7 不同样品在10 mA/cm2电流密度时的恒流充放电曲线

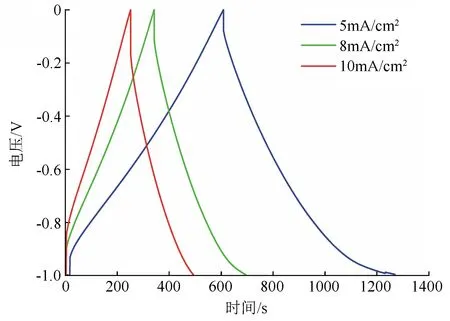

在电化学储能过程中,大孔能够缩短电解质离子从电解液内部到电极表面传质的距离,而介孔可以作为离子快速输送的通道[15],天然木材多孔结构在电极中的引入,亦能降低电极内部孔结构的曲折度,从而改善电极的倍率性能。因此对SiC-CDCs-900℃样品在不同电流密度时(5~10 mA/cm2)的充放电特性也进行了测试(见图8)。在不同的电流密度时,SiC-CDCs-900℃的恒流充放电曲线都能维持较为对称的三角形,表现出较为理想的电容性能。

图8 SiC-CDCs-900℃在不同电流密度时的恒流充放电曲线

随着电流密度的增加,材料充放电时间缩短,比电容量降低。通过计算,SiC-CDCs-900℃在5、8、10 mA/cm2的恒流充放电电流密度时的比电容量,分别为2.125、1.887、1.716 mF/cm2。可见,SiC-CDCs-900℃具有较高的面积比电容,与传统的非自支撑压片电极相比,电极材料环保且制备过程孔结构精确可控。SiC-CDCs-900℃虽然是厚度1.2 mm的超厚电极,由于引入了木材结构,其仍然拥有稳定的倍率性能,当电流密度从5 mA/cm2提高到10 mA/cm2,仍能维持约80%的容量。

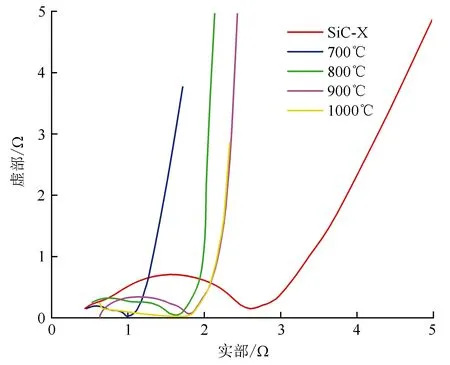

电化学阻抗谱可以表征样品的电化学特征,对于理想的超级电容器电极材料,其在低频区域的尼奎斯特(Nyquist)曲线表现为一条与横坐标近似垂直的直线。由图9可见:SiC-CDCs-T样品在低频区域曲线均具有较高的斜率,代表其典型的电容特征。而SiC-X样品曲线在低频区域不但明显偏离垂直方向,亦在高频区域产生了半径更大的半圆区域,代表更高的电荷转移电阻,这些特征说明SiC-X较差的电容性能。

图9 不同样品的尼奎斯特曲线

3 结论

利用碳化物衍生碳工艺以木材为起始物制备了碳化硅木陶瓷衍生碳电极,探讨了蚀刻温度对其结构和电容性能的影响。衍生碳电极材料完整保留了木材的天然多孔结构。随蚀刻温度的提高,物相组成由β-SiC向无定形碳转化。蚀刻过程向材料内引入了微孔和介孔,当蚀刻温度为900 ℃时,比表面积和微孔孔容达到最大,分别为937.91 m2/g、0.41 cm3/g。在以浓度为6 mol/L的KOH为电解液的三电极体系测试中,900 ℃蚀刻的样品电化学性能最好,在10 mA/cm2电流密度时的比电容量为1.716 mF/cm2,并且具有良好的伏安特性和阻抗特性。