新能源汽车充电放电装置的开发与应用

宛 东

(柳州铁道职业技术学院,广西 柳州 545616)

0 引言

制约新能源汽车的重要因素是里程问题,例如新能源汽车在行驶过程中可能因电能不足而不能支撑汽车行驶。最常见的现象就是新能源汽车的动力电耗完不能支撑汽车到充电点进行充电,造成此种现象的很大因素与我国新能源汽车充电基础配套设施不完善有关。为了促进新能源汽车的发展,解决因电能不足而导致新能源汽车行驶里程短的问题,当前急需要设计一种新能源汽车充电放电装置,以此推动新能源汽车发展。

本设计解决的问题是提供一种新型的新能源汽车充电放电装置,以便现有新能源汽车在行驶中动力电消耗完不能行驶到指定充电点进行充电,或需要原地更换急救动力电池,或急救车拖车到指定充电点进行充电时,解决原地更换急救动力电池操作不方便、安全性不高,急救车拖车成本过高等问题。

1 新能源汽车充电放电装置的结构设计

新能源汽车充电放电装置由慢充充电器1,绝缘线束2,慢充放电连接器3,电阻识别器4,编码可调电阻器5,开关6、7组成(见图1)。

图1 新能源汽车充电放电装置

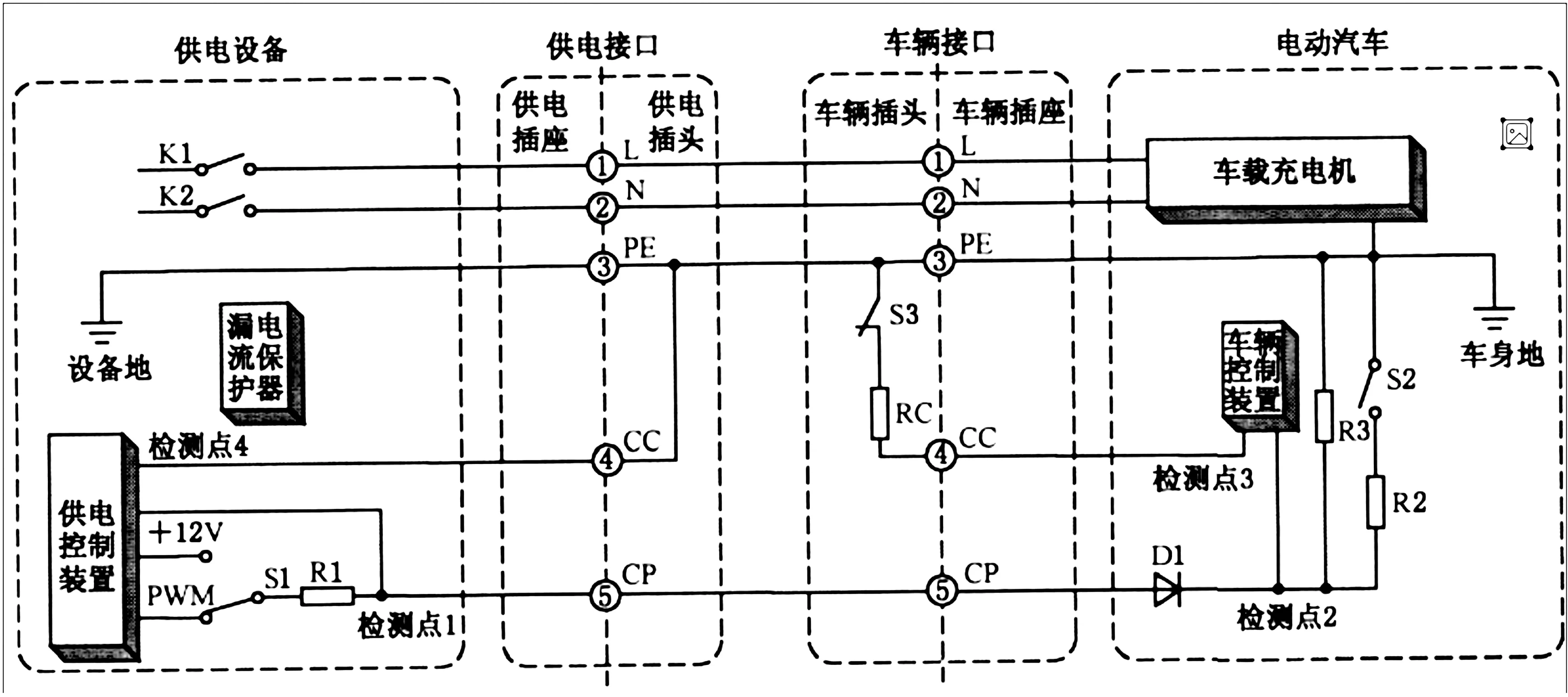

如图2所示,慢充充电器1由压模成型的绝缘材料压模形成一个国标的慢充充电器接头[1],慢充充电连接头内的连接端脚由1脚:CC(充电连接确认)、2脚:CP(控制确认线)、3脚:L(交流电源)、4脚:PE(车身地(搭铁))、5脚:N(交流电源)、备用6、备用7组成,按照国标排列封装在慢充充电连接头内,确保与国标的新能源汽车充电连接口连接,绝缘线束2外由工业绝缘胶制成,两端与慢充充电器1和慢充放电连接器3压模成一整体,绝缘线束2内封装有导电线束组,导电线束组可以是铜质或铝质、光纤类为材质的导线,1号导电线束一端与1脚CC通过焊接连接在一起,封装在慢充充电器1接头内,中间线束封装绝缘线束2内,1号导电线束另一端与慢充放电器3的1脚CC通过焊接连接在一起,封装在慢充放电器3接头内,2号导电线束一端与2脚CP 通过焊接连接在一起,封装在慢充充电器1接头内,中间线束封装在绝缘线束2内,2号导电线束另一端与慢充放电器3的2脚CP通过焊接连接在一起,封装在慢充放电器3接头内,3号导电线束一端与3脚L 通过焊接连接在一起,封装在慢充充电器1接头内,中间线束封装在绝缘线束2内,3号导电线束另一端与慢充放电器3的3脚L通过焊接连接在一起,封装在慢充放电器3接头内,4号导电线束一端与4脚PE通过焊接连接在一起,封装在慢充充电器1接头内,中间线束封装在绝缘线束2内,3号导电线束另一端与慢充放电器3的4脚PE通过焊接连接在一起,封装在慢充放电器2接头内,5号导电线束一端与5脚通过焊接连接在一起,封装在慢充充电器1接头内,中间线束封装绝缘线束2内,5号导电线束另一端与慢充放电器3的5脚通过焊接连接在一起,封装在慢充放电器3接头内,6号导电线束一端与6脚通过焊接连接在一起,封装在慢充充电器1接头内,中间线束封装绝缘线束2内,6号导电线束另一端与慢充放电器3的6脚通过焊接连接在一起,封装在慢充放电器3接头内,慢充充电器1与慢充放电器3的端由导电的材质压模而成,可以铜质或铝质、光纤类的材质,1到6端子脚由1到6导电线束对应连接[2],与绝缘线束2外将慢充充电器1与慢充放电器3组成一个整体。电阻识别器4由电阻识别模块和正负两端检测线组成,正极端与慢充放电器3的1脚CC(充电连接确认)线连接,负极端与慢充放电器3的4脚PE(车身地(搭铁))线连接,编码可调电阻器5由调节端、编码可调电阻器一端、二端组成,编码可调电阻器5由调节端与调节开关连接,编码可调电阻器一端与慢充放电器3的1脚CC(充电连接确认)线连接,编码可调电阻器二端与慢充放电器3的4脚PE(车身地(搭铁))线连接。所述元件安装在慢充放电连接器3内与慢充放电连接器成一整体。慢充充电连接器1通过绝缘线束2与慢充放电连接器3对应连接。这样成了一个完整的新能源汽车充电放电装置[3-4]。

图2 充电原理

2 新能源汽车充电放电装置的用途及工作过程

当A车没电需要B车放电寻其充电时,将新能源汽车充电放电装置的慢充充电连接器1与A车慢充充电连接口连接,将慢充放电连接器3与B车慢充充电连接口连接,此时打开慢充放电连接器3上的电阻识别器开关,检测到B车1脚CC与4脚PE的编码电阻值,然后打开编码可调电阻器开关,将电阻值调到与CC与4脚PE的编码电阻值一致的电阻,这时B车车载充电器检测到合适的编码电阻值后,拉低充电连接信号、充电感应信号、发送放电请求信号,BMS自检正常,开始通过慢充放电连接器3向慢充充电连接器1的A车充电。

3 结语

本文所研究和开发的这种新能源汽车充电放电装置,已经申请了相关的专利,在产品设计过程中充分考虑到了地域优势,主要针对电路检测复杂的特点,结构相对简单,造价便宜,生产工艺简单,适合的领域比较广泛,能够适用于新能源汽车充放电、充电桩充电装置等设备充放电,能使电气系统的工作效率和安全性得到提高。该装置无论在技术先进性、经济效益和社会效益方面都有很好的推广价值。